孔眼摩阻计算

- 格式:xls

- 大小:257.50 KB

- 文档页数:2

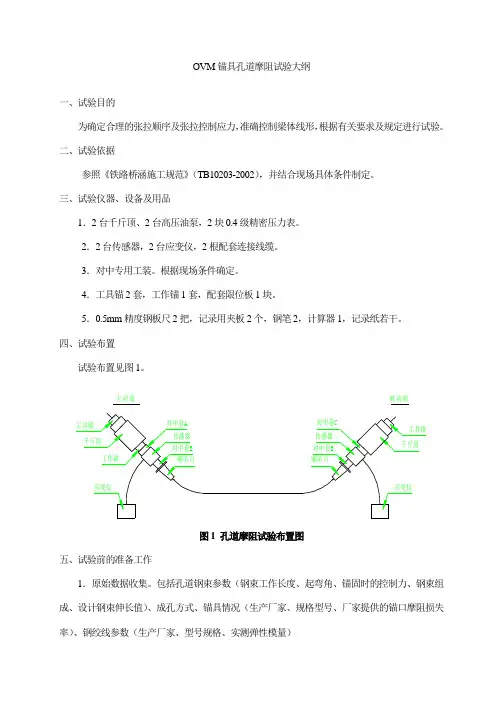

OVM锚具孔道摩阻试验大纲一、试验目的为确定合理的张拉顺序及张拉控制应力,准确控制梁体线形,根据有关要求及规定进行试验。

二、试验依据参照《铁路桥涵施工规范》(TB10203-2002),并结合现场具体条件制定。

三、试验仪器、设备及用品1.2台千斤顶、2台高压油泵,2块0.4级精密压力表。

2.2台传感器,2台应变仪,2根配套连接线缆。

3.对中专用工装。

根据现场条件确定。

4.工具锚2套,工作锚1套,配套限位板1块。

5.0.5mm精度钢板尺2把,记录用夹板2个,钢笔2,计算器1,记录纸若干。

四、试验布置成、设计钢束伸长值)、成孔方式、锚具情况(生产厂家、规格型号、厂家提供的锚口摩阻损失率)、钢绞线参数(生产厂家、型号规格、实测弹性模量)12.传感器、应变仪、千斤顶、高压油泵、精密压力表(0.4级)检查。

3.传感器和应变仪的系统标定(用压力机),千斤顶和精密压力表的标定(用标定好的传感器、应变仪)。

千斤顶应标定进油、回油曲线。

4.根据标定结果,按每级5MPa 确定张拉分级。

张拉分级表见附件1。

5.现场确定传感器、千斤顶对中方法,检查位置是否有干涉。

6.计算钢绞线的下料长度并下料、穿束。

7.孔道、梁端面清理干净。

8.准备足够的记录表格。

记录表格的格式见附件2。

9.试验前应对有关人员进行技术交底。

六、试验步骤1.根据试验布置图安装传感器、锚具、锚垫板、千斤顶。

2.锚固端千斤顶主缸进油空顶200mm (根据钢束理论伸长值确定)关闭,两端预应力钢束均匀楔紧于千斤顶上;两端装置对中。

3.根据张拉分级表,张拉端千斤顶进油分级张拉,两端同时记录有关数据。

4.锚固端千斤顶回油后,张拉端千斤顶退回油、退锚。

5.将钢丝束串动数次,做第二次。

七、数据处理方法1.二元线性回归法计算μ、K 值 计算公式为:ii ii i i I i i i Lnr K x Lnr x x K x θμθθμθ∑=∑+∑∑=∑+∑22其中:x i ——第i 束孔道长度,单位为m ;θi ——第i 束曲线孔道切线夹角之和,单位rad ;r i ——第i 束主动端与被动端传感器压力之比;μ______钢筋与管道壁间的摩擦系数;2K ______管道每米局部偏差对摩擦的影响系数。

六、地层压力计算1、地层孔隙压力与压力梯度(1)地层孔隙压力式中,P p—-地层孔隙压力(在正常压实状态下,地层孔隙压力等于静液柱压力),MPa;ρf-—地层流体密度,g/cm3;g—-重力加速度,9、81m/s2;H—-该点到水平面得重直高度(或等于静液柱高度),m、在陆上井中,H为目得层深度,起始点自转盘方钻杆补心算起,液体密度为钻井液密度ρm,则,式中,p h——静液柱压力,MPa;ρm—-钻井液密度,g/cm3;H-—目得层深度,m;g——重力加速度,9.81m/s2。

在海上钻井中,液柱高度起始点自钻井液液面(出口管)高度算起,它与方补心高差约为0、6~3、3m,此高差在浅层地层孔隙压力计算中要引起重视,在深层可忽略不计。

(2)地层孔隙压力梯度式中Gp—-地层孔隙压力梯度,MPa/m、其它单位同上式。

2、上覆岩层压力及上覆岩层压力梯度(1)上覆岩层压力式中 P o-—上覆岩层压力,MPa;H-—目得层深度,m;Φ——岩石孔隙度,%;ρ——岩层孔隙流体密度,g/cm3;ρm—-岩石骨架密度,g/cm3。

(2)上覆岩层压力梯度式中,G o--上覆岩层压力梯度,MPa/m;P o——上覆岩层压力,MPa;H——深度(高度),m。

(3)压力间关系式中,Po-—上覆岩层压力,MPa;P p—-地层孔隙压力,MPa;σz--有效上覆岩层压力(骨架颗粒间压力或垂直得骨架应力),MPa。

3、地层破裂压力与压力梯度(1)地层破裂压力(伊顿法)式中, Pf-—地层破裂压力(为岩石裂缝开裂时得井内流体压力),MPa;μ——地层得泊松比;σz—-有效上覆岩层压力,MPa;P p——地层孔隙压力,MPa。

或式中,P f——地层破裂压力。

MPa;Ph——液柱压力,MPa;P试——试验时地层破裂时得立管压力,MPa。

(2)破裂压力当量密度式中,ρf-—破裂压力当量密度,g/cm3;ρm——试验时所用钻井液密度,g/cm3;PL—-试验时地层漏失压力,MPa;H——裸眼段中点井深,m。

第30卷 第1期2009年1月石油学报AC TA PETROL EI SIN ICAVol.30J an. No.12009基金项目:国家自然科学基金项目(No.10632080)资助。

作者简介:张广明,男,1980年5月生,2004年毕业于东北大学秦皇岛分校,现为中国科学技术大学近代力学系博士研究生,主要从事石油工程数值模拟研究。

E Οmail :zhgming @文章编号:0253Ο2697(2009)01Ο0113Ο04油井水力压裂流Ο固耦合非线性有限元数值模拟张广明1 刘 合1,2 张 劲3 彪仿俊1 吴恒安1 王秀喜1(11中国科学技术大学近代力学系 安徽合肥 230026; 21中国石油大庆油田有限责任公司 黑龙江大庆 163453;31中国石油大学石油天然气工程学院 北京 102249)摘要:基于多孔介质流Ο固耦合的控制方程,推导了相应的非线性增量有限元列式,并采用以节点位移和孔隙压力为自由度的黏结单元来模拟水力损伤造成的预设裂缝的起裂和扩展,在此基础上建立了油井水力压裂的有限元模型。

在该模型中考虑了压裂液的黏性系数和支撑剂的体积浓度随时间变化,所有参数均采用现场压裂的数据。

通过数值模拟,得到了缝口压力、射孔孔眼摩阻、沿程摩阻、井筒内液柱静水压力和地面井口压力随压裂时间的变化规律,并给出了“压裂作业三条线”,模拟得到的“压裂作业三条线”与现场压裂实测结果吻合良好。

关键词:水力压裂;多孔介质;流2固耦合方程;压裂液;非线性有限元;数值模拟中图分类号:TE 357111 文献标识码:ASimulation of hydraulic fracturing of oil w ell based on fluid 2solidcoupling equation and non 2linear f inite elementZHAN G Guangming 1 L IU He 1,2 ZHAN G Jin 3 B IAO Fangjun 1 WU Heng ’an 1 WAN G Xiuxi 1(1.Department of Modern Mechanics ,Universit y of Science and Technology of China ,Hef ei 230026,China;2.Pet roChina Daqing Oil f iel d Com pany L imited ,Daqing 163453,China;3.Facult y of Pet roleum Engineering ,China Universit y of Pet roleum ,B ei j ing 102249,China )Abstract :A set of non 2linear finite element formulae with incremental form was derived on the basis of the fluid 2solid coupling equa 2tions of porous fluid diff usion and deformation.The pore pressure cohesive elements were used to simulate the initiation and propaga 2tion of hydraulic pre 2defined f ractures resulted f rom hydraulic loading.A finite element model was proposed for hydraulic fracturing of oil well.Both the viscosity of fracturing fluid and volume concentration of proppant varied with time in the model.All of the simu 2lation parameters are f rom data of oil wells.Some parameters including pressure at the f racture mouth ,perforation friction ,string f riction ,hydrostatic pressure of fluid column in well bore and wellhead pressure have changed with fracture time.The presented“curves of stimulation treatment history ”are in good coincidence with those obtained f rom the field measurements.K ey w ords :hydraulic fracturing ;porous medium ;fluid 2solid coupling equation ;f racturing fluid ;non 2linear finite element model ;nu 2merical simulation 研究水力压裂的力学机理对于保障生产安全、提高生产效率至关重要,董平川等[1]基于小变形假设,建立了储层流Ο固耦合的有限元方程,路保平等[2]建立了井眼周围多孔介质储层的流Ο固耦合数学模型。

在此处键入公式。

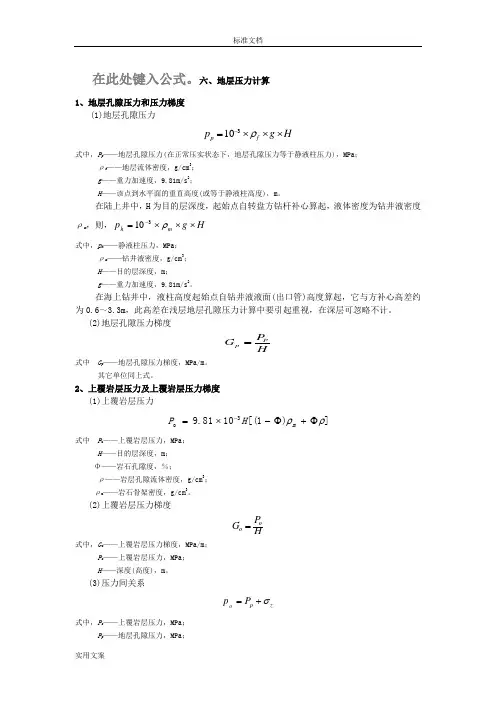

六、地层压力计算1、地层孔隙压力和压力梯度(1)地层孔隙压力H g p f p ⨯⨯⨯=-ρ310式中,P p ——地层孔隙压力(在正常压实状态下,地层孔隙压力等于静液柱压力),MPa ; ρf ——地层流体密度,g/cm 3; g ——重力加速度,9.81m/s 2;H ——该点到水平面的重直高度(或等于静液柱高度),m 。

在陆上井中,H 为目的层深度,起始点自转盘方钻杆补心算起,液体密度为钻井液密度ρm ,则,H g p m h ⨯⨯⨯=-ρ310式中,p h ——静液柱压力,MPa ; ρm ——钻井液密度,g/cm 3; H ——目的层深度,m ; g ——重力加速度,9.81m/s 2。

在海上钻井中,液柱高度起始点自钻井液液面(出口管)高度算起,它与方补心高差约为0.6~3.3m ,此高差在浅层地层孔隙压力计算中要引起重视,在深层可忽略不计。

(2)地层孔隙压力梯度HP G Pp =式中 G p ——地层孔隙压力梯度,MPa/m 。

其它单位同上式。

2、上覆岩层压力及上覆岩层压力梯度 (1)上覆岩层压力])1[(1081.93o ρρΦ+Φ-⨯=-m H P式中 P o ——上覆岩层压力,MPa ; H ——目的层深度,m ; Φ——岩石孔隙度,%;ρ——岩层孔隙流体密度,g/cm 3; ρm ——岩石骨架密度,g/cm 3。

(2)上覆岩层压力梯度HP G oo =式中,G o ——上覆岩层压力梯度,MPa/m ;P o ——上覆岩层压力,MPa ; H ——深度(高度),m 。

(3)压力间关系z p P p O σ+=式中,P o ——上覆岩层压力,MPa ; P p ——地层孔隙压力,MPa ;σz ——有效上覆岩层压力(骨架颗粒间压力或垂直的骨架应力),MPa 。

3、地层破裂压力和压力梯度 (1)地层破裂压力(伊顿法)p p z f P P P +--=)(1σμμ式中, P f ——地层破裂压力(为岩石裂缝开裂时的井内流体压力),MPa ; μ——地层的泊松比;σz ——有效上覆岩层压力,MPa ; P p ——地层孔隙压力,MPa 。

第五章孔道摩阻试验5.1 孔道摩阻系数μ的测定方法5.1.1 概述本桥索塔采用的U形预应力束设计有两个特点,一是孔道曲率半径小,二是采用塑料波纹管进行管道成型。

在现行桥梁规范中,对于一定的成孔材料其孔道摩阻系数μ是一个定值,并不考虑预应力钢绞线的数量、张拉力的吨位、曲率半径的影响。

但是实际上,当孔道曲率半径较小时,预应力钢绞线在同样的张拉控制力下,产生的径向作用很大,预应力钢绞线有陷入孔道内壁的趋势,将增大摩阻系数μ。

此外,随着预应力钢绞线根数的增加,沿小曲率半径布置的钢绞线受力不均匀,预应力钢绞线之间、钢绞线与孔道壁之间的摩阻也将有所不同,这些因素都将引起摩阻系数μ的增大。

一般来说,随着曲率半径的减小,预应力钢绞线数量的增加,摩阻系数μ也将增大。

因此,对本桥索塔的孔道摩阻系数进行实测研究是非常必要的。

为研究塔身U形预应力钢绞线两端张拉时的孔道摩阻损失,本次试验利用索塔节段模型进行了全U形孔道一端张拉时的摩阻测定。

孔道摩阻测试的基本步骤为:在预应力筋的两端各装一台千斤顶。

测试时首先将固定端千斤顶的油缸拉出少许,并将回油阀关死。

然后开动张拉端千斤顶进行张拉,当张拉端压力表达到预定的张拉力时,读出固定端压力表读数并换算成张拉力。

两端张拉力之差即为该孔道的摩阻损失。

试验前,对油表与千斤顶进行了配套(主动、被动)标定。

其中一套标定报告可见附录1。

试验中,记主动端的张拉力值为P1,被动端的力值为P2,则:()μθ-+=kxPPe(5.1.1-1)12式中, μ —— 预应力孔道摩阻系数; k —— 预应力孔道每米局部偏差对摩阻的影响系数;x —— 从张拉端至计算截面孔道长度,m ;θ —— 从张拉端至计算截面曲线孔道部分切线夹角之和,rad 。

由此可见,对于试件,上述公式中有两个未知数,即μ和k 。

5.1.2 孔道摩阻系数μ的测定方法1本次试验中,索塔U 形束采用的均是同一种线形,即采用的θ、x 均相同,因此摩阻试验时虽然张拉了5束,但并没有得到5个独立的方程组成的方程组来求解两个未知数μ和k 。

预应力孔道摩阻试验探究后张法预应力混凝土梁中孔道摩阻损失的准确测定是保证预施应力的一项重要参数,并直接影响结构的可靠性。

孔道摩阻损失由孔道曲率效应(摩擦)和孔道偏差效应两个部分产生的损失组成,而影响孔道摩阻的主要因素除形成孔道是方式外,施工工艺水平的优劣也占相当重要的地位。

所以,设计要求张拉前应进行孔道摩阻现场测试,并根据测试结果对张拉力进行调整,将设计张拉力准确有效施加至梁体。

1 孔道摩阻的原理1.1 孔道摩阻的组成张拉时,预应力钢束与管道壁接触面间产生摩擦力引起预应力损失,称为摩阻损失。

主要有两种形式:一是由于曲线处钢束张拉时对管道壁施以正压力而引起的摩擦,其值随钢束弯曲角度总和而增加,阻力较大;另一是由于管道对其设计位置的偏差致使接触面增多,从而引起摩擦阻力,其值一般相对较小。

1.2 孔道摩阻的数据计算⑴理论公式解方程组即可得μ、k值。

1.3 锚圈口与喇叭口摩阻损失计算锚圈口与喇叭口摩阻损失按下列计算式计算:。

式中为主动端压力值,为被动端压力值。

2 摩阻试验内容及方法试验内容包括孔道摩阻、锚圈口和喇叭口摩阻。

2.1 孔道摩阻孔道摩阻试验在已预制成品梁上选取6孔有代表性的孔道中进行测试。

主要通过测定孔道张拉束主动端与被动端实测压力值,根据上述公式计算偏差系数k 和摩擦系数μ。

孔道摩阻的常规测试方法以主被动千斤顶测力法为主,这种方法测试精度较低,且测试工艺不够完善。

采用穿心式压力传感器及其配套的读数仪,并结合关于孔道摩阻测试相关规定,孔道张拉束主动端与被动端实测压力值导致的压力传感器的应变均用读数仪读取,经过计算可以得出孔道张拉束主动端与被动端实测压力值,运用这种改进的测试工艺及精确的数据处理方法,大大提高了测试精度。

试验时所用的张拉设备与实际施工时采用的设备相同,测试使用的压力传感器为柳州OVM公司设计制作,试验前在MTS-6000kN试验机上进行了严格的标定。

试验预应力束在两端安装张拉千斤顶及压力传感器,在试验开始预应力两端同时张拉至设计张拉力的10%后,将一端封闭作为被动端,以另一端作为主动端,分8级加载至设计张拉控制荷载,每个孔道张拉2个循环。

1、管柱的摩阻和扭矩钻大位移井时,由于井斜角和水平位移的增加而扭矩和摩阻增大是非常突出的问题,它可以限制位移的增加。

管柱的摩阻和扭矩是指钻进时钻柱的摩阻和扭矩,下套管时套管的摩阻和扭矩。

(1)钻柱扭矩和摩阻力的计算为简化计算,作如下假设:*在垂直井段,钻柱和井壁无接触;*钻柱与钻井液之间的摩擦力忽略不计;*在斜井段,钻柱与井壁的接触点连续,且不发生失稳弯曲。

计算时,将钻柱划分为若干个小单元,从钻柱底部的已知力开始逐步向上计算。

若要知道钻柱上某点的扭矩或摩阻力,只要把这点以下各单元的扭矩和摩阻力分别叠加,再分别加上钻柱底部的已知力。

钻柱扭矩的计算在弯曲的井段中,取一钻柱单元,如图2—1。

该单元的扭矩增量为M R F r (2—1)式中一钻柱单元的扭矩增量,NmR—钻柱的半径,m ;F—r 钻柱单元与井壁间的周向摩擦力,N 该单元上端的扭矩为式中M —从钻头算起,第j个单元的上端的扭矩,N m ;M—o 钻头扭矩(起下钻时为零),N?m,△ M I —第I 段的扭矩增量,N.m。

钻柱摩阻力的计算(转盘钻)转盘钻进时,钻柱既有旋转运动,又有沿井眼轴向运动, 因此,钻柱表面某点的运动轨迹实为螺线运动。

在斜井段中取一钻柱单元,如图2-2图2中,V为钻柱表面C 点的运动速度V t,V r分别为V沿钻柱轴向和周向的速度分量;F为C 点处钻柱所受井壁的摩擦力,其方向与V相反;Ft,Fr分别为F沿钻柱轴向和周向的摩擦力的分量,即钻柱的轴向摩擦力和周向摩擦力。

由图2-2F t V t F s/ V2V2 F r V r F s/ V2 V2s =F f N (2-3)(2-4)(2-5)式中 F S—钻柱单元的静摩擦力,N ;—摩擦系数;—钻柱单元对井壁的挤压力,N。

N 式中(T sin )2 (T WsinT—钻柱单元底部的轴向力,N ;W钻柱单兀在钻井液中的重量,N ;2)(2-6) 0 , —钻柱单元的井斜角,井斜角增量。

后张法孔道摩阻测试技术总结中铁十二局一公司李全堂山西临汾041000 内容提要:介绍了后张法孔道摩阻试验的测试方法及计算过程,以便于控制张拉参数。

关键词:摩阻糸数偏差糸数1测试意义和目的简支梁张拉作业中,如果水平孔道的控制张拉力套用曲线孔道的控制应力,由此而造成梁体的局部超张拉应力会使梁的实际反供度大于设计的反供度,对桥面施工带来不利影响。

若孔道摩阻力考虑偏小,张拉力不够,将影响梁体质量。

因此正确计算摩阻力是张拉前的一项非常重要的工作。

开展孔道摩阻试验的目的是为了验证设计数据和积累施工资料。

当采用先张法无孔道施工时,不存在孔道摩阻力,主动端及被动端之间产生的预应力偏差微小。

当预应力钢束在构件的弯曲或不顺直的孔道中进行张拉时,钢束及孔避之间会产生摩擦阻力,从而抵消了部分张拉力,减少了钢束的额定预施拉力,这会影响构件的正常使用功能,通过测试,计算出摩阻力数据,并采取对应措施。

2试验仪器设备及条件2.1预应力设备的选用及校正(1)张拉千斤顶在整拉整放工艺和单拉整放工艺中,单束初调及张拉宜采用穿心式双作用千斤顶,整体张拉和整体放张宜采用自锁式千斤顶,张拉吨位宜为张拉力的1.5倍,且不得小于1.2倍,张拉千斤顶在张拉前必须经过校正,校正糸数不得大于1.05,校正有效期为一个月且不超过200次张拉作业,拆修更换配件的张拉千斤顶必须重新校正。

(2)压力表应选用防震型,表面最大读数应为张拉力的1.5~2.0倍,精度不应低于1.0级,校正有效期为七天;当精度为0.4级压力表,校正有效期为一个月。

压力表发生故障必须重新校正。

(3)油泵的油箱容量宜为张拉千斤顶总输油量的1.5倍,额定油压数宜为使用油压数的1.4倍。

(4)油泵、压力表应及张拉千顶顶配套校正使用,预应力设备应建立台帐及卡片并定期检查。

2.2测试仪器的选用(1)穿心式千斤顶:测量范围0~2500KN,精度等级0.3级。

(2)对中环:要求及传感器、千斤顶相匹配(3)卡尺:0~300mm ,精度0.02mm 。

. . 在此处键入公式。

六、地层压力计算1、地层孔隙压力和压力梯度(1)地层孔隙压力H g p f p ⨯⨯⨯=-ρ310式中,P p ——地层孔隙压力(在正常压实状态下,地层孔隙压力等于静液柱压力),MPa ; ρf ——地层流体密度,g/cm 3; g ——重力加速度,9.81m/s 2;H ——该点到水平面的重直高度(或等于静液柱高度),m 。

在陆上井中,H 为目的层深度,起始点自转盘方钻杆补心算起,液体密度为钻井液密度ρm ,则,H g p m h ⨯⨯⨯=-ρ310式中,p h ——静液柱压力,MPa ; ρm ——钻井液密度,g/cm 3; H ——目的层深度,m ; g ——重力加速度,9.81m/s 2。

在海上钻井中,液柱高度起始点自钻井液液面(出口管)高度算起,它与方补心高差约为0.6~3.3m ,此高差在浅层地层孔隙压力计算中要引起重视,在深层可忽略不计。

(2)地层孔隙压力梯度HP G P p =式中 G p ——地层孔隙压力梯度,MPa/m 。

其它单位同上式。

2、上覆岩层压力及上覆岩层压力梯度 (1)上覆岩层压力])1[(1081.93o ρρΦ+Φ-⨯=-m H P式中 P o ——上覆岩层压力,MPa ; H ——目的层深度,m ; Φ——岩石孔隙度,%;ρ——岩层孔隙流体密度,g/cm 3; ρm ——岩石骨架密度,g/cm 3。

(2)上覆岩层压力梯度HP G oo =式中,G o ——上覆岩层压力梯度,MPa/m ;P o ——上覆岩层压力,MPa ; H ——深度(高度),m 。

(3)压力间关系. . z p P p O σ+=式中,P o ——上覆岩层压力,MPa ; P p ——地层孔隙压力,MPa ;σz ——有效上覆岩层压力(骨架颗粒间压力或垂直的骨架应力),MPa 。

3、地层破裂压力和压力梯度 (1)地层破裂压力(伊顿法)p p z f P P P +--=)(1σμμ式中, P f ——地层破裂压力(为岩石裂缝开裂时的井流体压力),MPa ; μ——地层的泊松比;σz ——有效上覆岩层压力,MPa ; P p ——地层孔隙压力,MPa 。

目录硕士学位论文独创性声明 (I)硕士学位论文版权使用授权书 (I)摘要 .................................................................................................................. I I ABSTRACT . (III)第1章绪论 (1)1.1研究目的和意义 (1)1.2 国内外研究现状 (2)1.2.1 净压力计算 (2)1.2.2 水力裂缝与天然裂缝相互作用 (4)1.2.3 压力曲线分析与压裂诊断 (5)1.3 存在的问题及主要研究内容 (6)第2章常规水力压裂压力分析 (7)2.1 裂缝几何模型 (7)2.1.1 Sneddon缝宽模型 (7)2.1.2 Radial模型 (7)2.1.3 PKN模型 (8)2.1.4 KGD模型 (9)2.2 2D裂缝模型压力分析与诊断 (10)2.2.1 施工参数与压力变化关系 (10)2.2.2 不同模型井底净压力变化曲线 (11)2.3 本章小结 (12)第3章水平井净压力计算模型 (13)3.1 静液柱压力计算 (13)3.1.1 HTHP下滑溜水密度变化 (14)3.1.2 HTHP下滑溜水粘度变化 (14)3.1.3 段塞式加砂的液柱压力 (15)3.1.4 案例分析 (16)3.2 滑溜水压裂液摩阻计算 (16)3.2.1 修正降阻比法 (16)3.2.2 案例分析 (17)3.3 近井筒摩阻 (18)3.3.1 孔眼摩阻 (18)3.3.2 等效弯曲度摩阻 (19)3.4 携砂液摩阻 (22)3.4.1 垂直段携砂液摩阻 (23)3.4.2水平井段携砂液摩阻 (24)3.4.3混和加砂模式下的摩阻计算 (33)3.5 闭合应力确定 (34)3.6 本章小结 (37)第4章裂缝分支引起的压力波动 (38)4.1水力裂缝与天然裂缝相互作用机理 (38)4.1.1 岩石破裂准则 (38)4.1.2 水力裂缝与天然裂缝相交准则 (39)4.2 HF与NF相互作用引起的流体压力变化 (46)4.2.1 HF受限于NF (47)4.2.2 T型缝 (48)4.2.3 HF穿过NF (50)4.2.4 HF沿NF转向扩展 (51)4.3 本章小结 (52)第5章净压力波动特征分析初探 (53)5.1 双翼裂缝压力分析图版 (53)5.2 室内水力压裂实验压力曲线特征 (54)5.3 现场施工净压力曲线特征 (60)5.3.1 前置液阶段 (60)5.3.2 加砂阶段 (61)5.4 净压力分析参数及图版 (65)5.4.1 敏感砂比系数 (65)5.4.2 净压力波动特征分析图版 (66)5.5本章小结 (68)第6章施工净压力分析的实际应用 (69)6.1垂直井井底压力计算与分析 (69)6.1.1 小型压裂分析 (70)6.1.2 主压裂分析 (72)6.1.3 改造效果诊断 (73)6.2 水平井井底压力计算与分析 (75)6.2.1 小型压裂分析 (76)6.2.2 主压裂分析 (77)6.2.3 改造效果诊断 (78)6.3 安全砂比计算 (80)6.4 本章小结 (81)第7章成果与认识 (82)参考文献 (83)附录A符号说明 (90)附录B部分核心程序 (92)致谢 (96)第1章绪论1.1研究目的和意义水力压裂是改造油气藏的有效技术,特别是针对致密油气、煤层气、页岩气等非常规储层,水力压裂技术是油气藏储层改造的关键。