第三章 3.3 多组分精馏1

- 格式:ppt

- 大小:1.40 MB

- 文档页数:37

共沸精馏纯化的原理共沸精馏纯化是一种常用的分离技术,它基于不同组分的沸点差异,通过调节操作条件使两个或多个共沸组分在一定温度范围内同时汽化和冷凝,从而实现对混合物的纯化和分离。

本文将详细介绍共沸精馏纯化的原理,并深入探讨其在实际应用中的优势和局限性。

1. 共沸精馏纯化原理概述共沸精馏纯化是一种基于液相平衡的技术,它利用不同组分在液相和气相中存在平衡时的差异来实现分离。

在共沸条件下,两个或多个具有相似物理性质但存在不同成分比例的组分将同时汽化和冷凝。

通过调节操作条件,如温度、压力、流速等参数,可以使其中一个组分更易于汽化而另一个更易于冷凝,从而实现对混合物中目标成分的纯化。

2. 共沸精馏纯化原理详解2.1 沸点差异导致共沸共沸精馏纯化利用不同组分之间存在微小但关键的物理性质差异来实现分离。

这些差异通常体现在沸点上。

在共沸条件下,两个或多个组分的沸点非常接近,以至于无法通过常规蒸馏等方法实现分离。

共沸精馏通过调节操作条件,使其中一个组分的汽化温度降低或冷凝温度升高,从而实现两个或多个组分的同时汽化和冷凝。

2.2 液相平衡和气相平衡共沸精馏纯化的基础是液相平衡和气相平衡。

液相平衡是指在液体中两个或多个组分之间存在一定的溶解度,使得它们可以均匀混合。

而气相平衡是指在一定温度下,混合物中各组分在气体状态下存在一定比例。

2.3 操作条件调节共沸精馏纯化中的关键是调节操作条件以实现对混合物中目标成分的纯化。

其中最重要的参数是温度和压力。

通过调节操作压力可以改变混合物中各组分的汽化温度,从而使其中一个成分更易于汽化而另一个更易于冷凝。

3. 共沸精馏纯化的优势3.1 高效纯化共沸精馏纯化是一种高效的分离技术,它可以在较低的温度下实现对混合物的纯化。

相比于传统蒸馏技术,共沸精馏可以减少能量消耗,提高分离效率。

3.2 适用范围广共沸精馏纯化适用于各种混合物的分离和纯化。

无论是液体混合物还是气体混合物,无论是有机物还是无机物,共沸精馏都可以实现对目标成分的高效分离。

多组分精馏塔课程设计一、课程目标知识目标:1. 学生能理解多组分精馏塔的基本原理,掌握其工艺流程和关键参数计算方法。

2. 学生能够描述多组分精馏塔在化工生产中的应用,并解释其重要性与实际意义。

3. 学生掌握至少两种多组分精馏塔的设计方法,并能够运用相关公式进行简单计算。

技能目标:1. 学生能够运用所学知识,针对特定混合物设计出合理的多组分精馏塔工艺。

2. 学生通过实例分析和问题解决,培养实验操作能力,提高观察、分析和解决实际问题的能力。

3. 学生能够利用计算机软件或手工绘图方式,准确表达多组分精馏塔的结构和工艺流程。

情感态度价值观目标:1. 学生通过本课程的学习,培养对化学工程学科的兴趣,激发探索精神和创新意识。

2. 学生在团队协作中,学会沟通与交流,培养合作精神和集体荣誉感。

3. 学生认识到化学工艺在国民经济发展中的重要作用,增强环保意识和责任感。

课程性质:本课程为化学工程与工艺专业核心课程,以实践性和应用性为主要特点。

学生特点:学生具备基础化学知识和一定的化工原理基础,具有较强的逻辑思维能力和动手能力。

教学要求:结合课程特点和学生实际情况,注重理论与实践相结合,充分调动学生的主观能动性,提高学生的实际操作能力和创新能力。

在教学过程中,关注学生的个体差异,因材施教,确保课程目标的实现。

通过课程学习,使学生在知识、技能和情感态度价值观方面取得具体的学习成果。

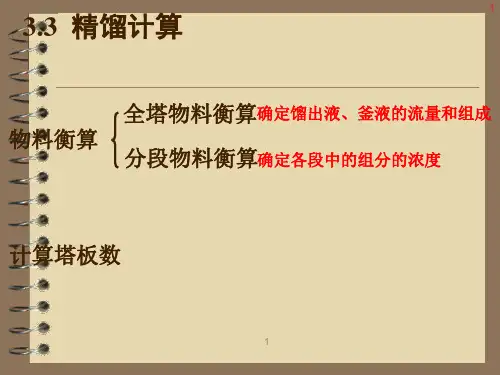

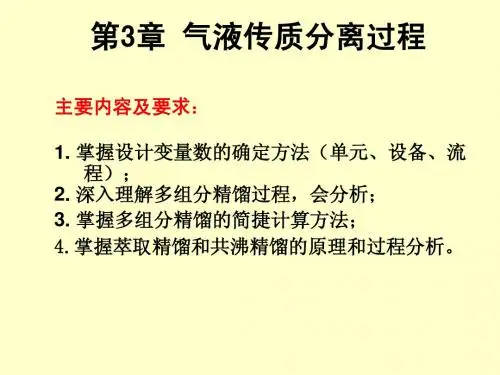

二、教学内容1. 多组分精馏塔原理:讲解多组分精馏塔的工作原理,包括相平衡、理论塔板、回流比等基本概念,对应教材第三章第一节。

2. 多组分精馏塔工艺流程:分析多组分精馏塔的典型工艺流程,如petrofrac、McCabe-Thiele方法等,结合实例进行讲解,对应教材第三章第二节。

3. 多组分精馏塔关键参数计算:详细介绍关键参数的计算方法,如理论塔板数、塔径、塔内液汽流率等,并通过习题进行巩固,对应教材第三章第三节。

4. 多组分精馏塔设计方法:讲解两种以上的多组分精馏塔设计方法,如简捷法、模拟法等,并指导学生运用相关软件进行模拟计算,对应教材第三章第四节。

精馏的定义和原理1. 引言精馏是一种常用的分离和纯化技术,广泛应用于化学、石油、制药等行业。

本文将介绍精馏的定义和原理,以及其在实际应用中的一些常见范例。

2. 精馏的定义精馏是一种基于物质的沸点差异来实现物质分离和纯化的过程。

通过在恒定压力下,利用不同成分的沸点差异,将混合物中的组分分离出来,得到高纯度的目标组分。

3. 精馏的原理精馏的原理基于饱和蒸汽压和沸点的关系。

根据拉乌尔定律,当两种或更多组分的混合物被加热时,饱和蒸汽压较低的组分首先开始沸腾。

具体的精馏过程可以分为以下几个步骤:3.1 蒸馏将待分离的混合物加热,在蒸馏容器中形成气体混合物。

在这个过程中,混合物中饱和蒸汽压较低的组分首先开始沸腾。

3.2 冷凝蒸馏后的气体混合物通过冷凝器冷却,转变为液体。

在冷凝过程中,饱和蒸汽压较高的组分首先冷凝成液体。

3.3 分馏经过冷凝后,液体混合物进入分馏塔。

分馏塔内通常有多个托盘,用于增加表面积并增强组分之间的传质过程。

高沸点组分往往较容易凝结,因此会向下移动并收集在下部,而低沸点组分则相对较少凝结,上升至上部。

3.4 回流为了提高分离效果,一部分液体从分馏塔的顶部回流至底部。

这种回流操作可使组分之间更好地接触,提高分离效率。

3.5 收集最后,通过控制回流比例和分馏塔的操作条件,可以将目标组分收集在分馏塔的顶部或者底部。

收集到的目标组分通常具有较高的纯度。

4. 精馏的应用实例精馏在化学、石油和制药等领域有广泛的应用。

以下是一些常见的精馏应用示例:4.1 原油精馏原油中含有多种不同沸点的烃类化合物,通过原油精馏可以将原油分解成不同的组分,如汽油、柴油、润滑油等。

这些组分可以随后用于汽车燃料、石油化工等领域。

4.2 酒精精馏在酿酒过程中,通过酒精精馏可以将发酵产生的混合物中的酒精分离出来,并提高酒精的含量。

这是生产高度纯净酒精和其他酒类产品的关键步骤。

4.3 饮用水净化精馏也可以用于饮用水的净化。

通过将水加热并进行蒸馏,可以去除水中的杂质和污染物,得到更纯净的饮用水。

精馏塔控制和节能优化研究 摘 要:随着石化行业的快速发展和产业结构的不断转型扩张,蒸馏操作的应用也越来越广泛。蒸馏操作是石化生产中应用最广泛的化工单元操作和分离过程之一。其技术成熟可靠,投资资金相对较低。这是一个复杂的分离过程,集传质和传热于一体。过程变量、受控变量和可控变量很多,过程的动态变化和机制是复杂的。它也是高能耗化工装置的操作之一。寻求合理利用蒸馏产生的热量,努力减少对系统热能的需求,最大限度地减少蒸馏操作中系统热能的损失,将是当务之急。也是企业谋求节能降耗的突破口和切入点之一,也是企业生存发展的途径之一。通过分析蒸馏操作的能耗现状,提出并分析了蒸馏的各种节能优化措施,详细阐述了其节能优势及推广价值和意义;同时,对精馏节能优化措施进行了展望。

关键词:蒸馏;能源消耗;优化措施;热损失;参数控制 1.蒸馏操作过程原理 蒸馏是一种利用混合物中每种成分的不同挥发物将其分离的分离过程;蒸馏操作通常在蒸馏塔中进行,气液相通过逆流接触进行相间传热和传质。液相中的挥发性成分进入气相,而气相中的非挥发性成分进入液相。结果,在塔顶可以获得几乎纯的挥发性组分,在塔的底部可以获得几乎纯净的非挥发性组分。进料液从塔中部加入,进料口上方的塔段进一步浓缩上升气体中的挥发性成分,称为蒸馏段;进料入口下方的塔段从下降的液体中提取挥发性成分,称为蒸馏段。从塔顶提取的气体被冷凝,一部分冷凝液作为回流液从塔顶返回蒸馏塔,而剩余的蒸馏物是塔顶产物。从塔底抽出的液体被再沸器部分气化,气体沿塔体上升。剩余的液体用作塔的底部产物。塔顶液体回流量与塔顶产物量的比值称为回流比,它影响蒸馏操作的分离效率和能耗。

两种精馏操作的能耗状况分析 石化能源消耗在工业生产领域占比最大,蒸馏和分离操作是石化行业的高能耗操作单元之一。在实际生产中,分离物料的成分含量复杂多样,对分离产品的纯度要求也在不断提高;为保证产品合格率,操作人员操作相对保守,操作方法和参数设置不优化;在蒸馏过程中,绝大多数热量消耗不用于成分分离,而是被冷却水或分离的成分带走[1-2]。据统计,美国蒸馏过程的能源消耗占全国能源消耗的3%,而中国炼油厂消耗的原油占其炼油能力的8%至10%,其中很大一部分消耗在蒸馏过程中。结合蒸馏操作,从能量本质的角度来看,蒸馏过程是将物理有效能量转化为扩散有效能量,同时减少物理有效能量损失。蒸馏过程中的有效能量损失是由过程的不可逆性引起的,如流体流动压降、相同浓度的不平衡流之间的传质、不同浓度流之间的混合、不同温度流之间的传热或不同温度流间的混合[4-5]。

@@@@大学

《化工分离工程》

教案

~学年第学期

课程学时65

学院化学工程

课程名称化工分离工程专业化工工艺

主讲教师

③反应增加了溶质在液相中的溶解度,吸收剂用量少;

④反应降低了溶质在气相中的平衡分压,可较彻底地除去气相中很少量的有害气体.

缺点:解吸困难,解吸能耗。

若反应为不可逆,反应剂不能循环使用,用途大受限制.

化学吸收(Chemical absorption)

溶质与吸收剂之间的化学反应对吸收过程具有显著影响。

主要特点:吸收过程中溶质进入液相后在扩散路径上不断被化学反应所消耗。

双膜理论

由W.K.Lewis 和W。

G。

Whitman 在上世纪二十年代提出,是最早出现的传质理论。

双膜理论基本论点

(1) 相互接触的两流体间存在着稳定的相界面,界面两侧各存在着一个很薄(等效厚度分别为 1 和2 )的流体膜层。

溶质以分子扩散方式通过此两膜层。

(2) 相界面没有传质阻力,即溶质在相界面处的浓度处于相平衡状态。

(3) 在膜层以外的两相主流区由于流体湍动剧烈,传质速率高,传质阻力可以忽略不计,相际的传质阻力集中在两个膜层内。

教学方式、手段、媒介:以多媒体为主

黑板设计:左边幻灯,右边板书。

裂解萘馏分组分1. 引言裂解是一种常见的石油加工过程,用于将重质石油原料转化为轻质石油产品。

在裂解过程中,石油原料经过加热和催化剂的作用,分解成多种不同碳数的烃类化合物。

其中,萘是一种重要的中间产物,可以通过馏分组分得到不同碳数的化合物。

本文将介绍裂解萘馏分组分的相关内容。

2. 萘的特性2.1 萘的结构萘是一种芳香烃,化学式为C10H8,由两个苯环共享两个碳原子而成。

它是一种无色结晶固体,具有特殊的芳香气味。

2.2 萘的性质萘具有较高的沸点和熔点,沸点为218℃,熔点为80℃。

它在常温下不溶于水,但可以溶于有机溶剂如乙醇、丙酮等。

萘具有较好的稳定性,但在高温和氧气存在下会发生氧化反应。

3. 裂解过程3.1 裂解的原理裂解是一种重要的石油加工过程,通过加热和催化剂的作用,将重质石油原料分解成轻质石油产品。

裂解过程中,石油原料中的长链烃类分子被断裂为较短的烃类分子,其中包括萘。

3.2 萘的生成在裂解过程中,石油原料中的长链烃类分子经过热裂解和催化作用,会分解为不同碳数的烃类化合物。

其中,部分长链烃类分子会分解为萘。

3.3 萘的分离裂解产生的混合物中含有萘和其他烃类化合物。

为了将萘分离出来,可以利用馏分组分的方法。

4. 馏分组分4.1 馏分组分的原理馏分组分是一种物理分离方法,利用不同化合物的沸点差异将混合物分离成不同组分。

在裂解萘馏分组分中,可以根据萘的沸点将其分离出来。

4.2 萘的馏分组分过程萘在常温下为固体,但在适当的温度下可以转化为蒸气。

利用馏分的原理,可以将裂解产生的混合物加热至萘的沸点,使其转化为蒸气。

然后,将蒸气冷凝成液体,即可得到纯净的萘。

4.3 馏分组分的设备馏分组分通常使用精馏塔进行操作。

精馏塔是一种具有多个塔板的设备,通过在不同塔板上的温度梯度和液相和气相的接触,实现混合物的分离。

5. 萘的应用5.1 萘的化学反应萘可以通过氧化、硝化、烷基化等反应得到不同的化合物。

例如,通过硝化反应可以得到硝基萘,通过烷基化反应可以得到烷基萘。

第七章精馏§1 概述一、概念1)易挥发组分:混合物中沸点低,容易汽化的组分。

2)难挥发组分:混合物中沸点高,不易汽化的组分。

3)对于板式塔,易挥发组分从塔顶排出;难挥发组分从塔底排出。

4)易挥发组分常以下标A表示;难挥发组分常以下标B表示。

5)混合物中各组分的挥发能力相差越大,精馏分离越容易;混合物中各组分的挥发能力相差越小,精馏分离越难。

二、蒸馏与蒸发的区别蒸馏:溶质和溶剂都具有挥发性。

塔顶和塔底都有可能是产品。

蒸发:溶剂挥发,溶质不挥发。

蒸发产品是被浓缩了的溶液。

三、分类1、按操作方式分类1)简单蒸馏——一次部分汽化冷凝。

2)精馏——多次部分汽化冷凝。

3)特殊精馏:水蒸气蒸馏、恒沸蒸馏、萃取蒸馏。

2、根据原料的组分数目分类双组分蒸馏多组分蒸馏3、操作流程的不同分类1)间歇精馏2)连续精馏4、按操作压力分类常压精馏、减压精馏、加压精馏。

混合液加热汽化,易挥发组分相对富集于汽相,难挥发组分相对富集于液相,而易挥发组分有多少量富集于汽相,难挥发组分有多少量富集于液相,这是以相平衡决定的,欲定量讨论精馏过程,必须首先了解相平衡关系。

所以,气液相平衡关系是分析精馏操作过程和进行设备设计的理论基础。

精馏传质的推动力是不同组分在两相中的浓度与平衡的偏离程度。

§2 双组分理想溶液的气液平衡一、纯液体的气液平衡汽化速度等于冷凝速度——动态平衡气液平衡时,汽相为饱和蒸汽;蒸汽所具有的压力称为饱和蒸汽压;液体的温度为饱和温度。

二、拉乌尔定律均相混合溶液中某组分的饱和蒸汽压一定比该组分在纯态时的饱和蒸汽压低。

1880年,法国人拉乌尔(Francois Maric Raoult ,1830~1901)提出:一定温度下,当气液达到平衡时,理想溶液中某组分的饱和蒸汽压等于该组分在纯态时的饱和蒸汽压与该组分在溶液中的摩尔分率的乘积。

p A = p A o · x A p B = p B o · x B对于双组分溶液,则有p B = p B o · x B = p B o ·(1-x A)式中:p A、p B分别为溶液上方A、B两组分的平衡分压。