无损检测基础知识-2009(马崇)

- 格式:ppt

- 大小:2.24 MB

- 文档页数:56

《无损检测技术基础知识概述》一、引言无损检测技术是在不破坏或不影响被检测对象使用性能的前提下,采用物理或化学方法,借助先进的技术和设备器材,对材料、零件、设备进行缺陷、化学、物理参数的检测技术。

无损检测技术在现代工业生产中起着至关重要的作用,它能够确保产品质量、保障设备安全运行、降低生产成本、提高生产效率。

本文将对无损检测技术的基本概念、核心理论、发展历程、重要实践以及未来趋势进行全面的阐述与分析。

二、基本概念1. 定义无损检测技术是利用声、光、电、磁和热等物理现象,在不损害或不影响被检测对象使用性能的前提下,检测被检测对象中是否存在缺陷或不均匀性,给出缺陷的大小、位置、性质和数量等信息。

2. 分类无损检测技术主要分为五大类:超声检测(UT)、射线检测(RT)、磁粉检测(MT)、渗透检测(PT)和涡流检测(ET)。

(1)超声检测:利用超声波在材料中的传播特性来检测材料内部的缺陷。

(2)射线检测:利用射线(如 X 射线、γ射线等)穿透材料时的衰减特性来检测材料内部的缺陷。

(3)磁粉检测:利用铁磁性材料在磁场中被磁化后产生的漏磁场来检测材料表面和近表面的缺陷。

(4)渗透检测:利用液体的毛细作用,将渗透剂渗入材料表面的开口缺陷中,然后通过显像剂将缺陷显示出来。

(5)涡流检测:利用电磁感应原理,检测材料中的涡流变化来检测材料的缺陷。

3. 特点(1)非破坏性:无损检测技术在检测过程中不会对被检测对象造成任何损坏,保证了被检测对象的完整性和使用性能。

(2)全面性:无损检测技术可以对被检测对象进行全面的检测,包括材料内部和表面的缺陷、物理性能和化学性能等。

(3)可靠性:无损检测技术采用先进的技术和设备器材,检测结果准确可靠,可以为产品质量和设备安全运行提供有力的保障。

(4)高效性:无损检测技术检测速度快、效率高,可以大大提高生产效率和降低生产成本。

三、核心理论1. 超声检测理论超声检测是利用超声波在材料中的传播特性来检测材料内部的缺陷。

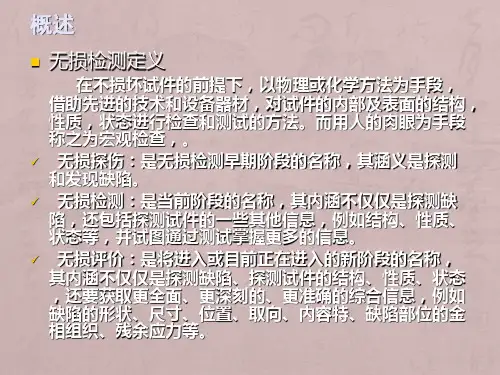

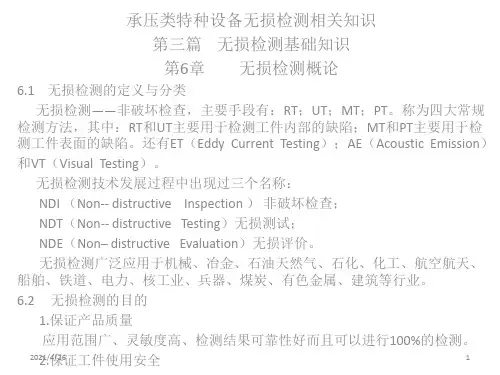

无损检测基础知识课程内容一、常用无损检测方法的基本原理二、各种无损检测方法的使用原则三、压力容器无损检测的验收规定四、定期检验时无损检测的要求五、无损检测的管理要求1.概述无损检测的定义:无损检测是指在不损坏试件的前提下,以物理或化学方法为手段,借助先进的技术和设备器材,对试件的内部及表面的结构,性质,状态进行检查和测试的方法。

常用的无损检测方法有射线检测(简称RT)、超声检测(简称UT)、磁粉检测(简称MT)、渗透检测(简称PT)。

这四种方法是承压类特种设备制造质量检验和在用检验最常用的无损检测方法。

其中RT和UT主要用于探测试件内部缺陷,MT和PT主要用于探测试件表面缺陷。

其他用于承压类特种设备的无损检测方法有涡流检测(ECT)、声发射检测(AE)、衍射时差法超声检测(TOFD)、X射线数字成像检测(DR)等1.1 无损检测目的及应用特点(1)无损检测目的①保证产品质量②保障使用安全③改进制造工艺④降低生产成本(2)无损检测应用特点①无损检测要与破坏性检测相配合②正确选用实施无损检测的时机③选用最适当的无损检测方法④综合应用各种无损检测方法1.2 无损检测技术的发展阶段第一阶段称为无损探伤(NDI)。

其主要作用就是在不损伤材料和设备产品的前提下,检出内、外部缺陷,以满足设备工程设计的强度要求,这是无损检测技术发展的初级阶段,其主要特征是以质量控制为中心。

第二阶段称为无损检测(NDT)。

对于工业发达国家来说,该阶段始于上个世纪70年代,其任务不仅是检测设备产品的内外部缺陷,而且测定材料和焊缝的组织结构,如晶粒度、石墨形态、金相组织、硬度和残余应力水平;同时还测定各种过工艺参数诸如温度、压力、粘度和密度等。

这时的无损检测技术表现为系统性质量控制概念,远比第一阶段具有更为丰富的内涵。

第三阶段称为无损评价(NDE)。

由于设计水平的不断提高,断裂力学等学科技术的发展和推广,以及极限设计寿命思想的进步和实用化,因此要求无损检测技术不仅能检出危险缺陷,而且要对缺陷进行定性,并测定其自身高度(通常指壁厚方向的尺寸),以便采用断裂力学对带缺陷设备的安全性和使用寿命进行评价。

一、无损检测基础知识1. 1 无损检测概况1.1.1 无损检测的定义和分类什么叫无损检测,从文字上面理解,无损检测就是指在不损坏试件的前提下,对试件进行检查和测试的方法。

但是这并不是严格意义上的无损检测的定义,对现代无损检测的定义是:在不损坏试件的前提下,以物理或化学为手段,借助先进的技术和设备器材,对试件的内部及表面的结构、性质、状态进行检查和测试的方法。

在无损检测技术发展过程中出现三个名称,即:无损探伤(Non-destructive lnspction),无损检测(No n-destructive Test in g),无损评价(No n-destructive Evaluatio n)。

一般认为,这三个名称体现了无损检测技术发展的三个阶段,其中无损探伤是早期阶段的名称,其内涵是探测和发现缺陷;无损检测是当前阶段的名称,其内涵不仅仅是探测缺陷,还包括探测试件的一些其它信息。

而无损评价则是即将进入或正在进入的发展阶段,无损评价包涵更广泛,更深刻的内容,它不仅要求发现缺陷,探测试件的结构、性质、状态,还要求获取全面的、更准确的、综合的信息。

射线检测(Radiographyic Testi ng,简称RT),超声波检测(Uitraso nic Test ing,简称UT),磁粉检测(Mag netic Testi ng 简称MT),渗透检测(Pen etra nt Testi ng简称PT)是开发较早,应用较广泛的探测缺陷的方法,称为四大常规检测方法,到目前为止,这四种方法仍是锅炉压力容器制造质量检验和再用检验最常用的无损检测方法,其中RT和UT主要用于检测试件内部缺陷。

PT主要用于检测试件表面缺陷,MT主要用于检测试件表面及近表面缺陷。

其它用于锅炉压力容器的无损检测方法有涡流检测(Eddy current Testing简称ET)、声发射检测(Acoustic Emission,简称AE)。

1.1.2无损检测的目的用无损检测技术,通常是为了达到以下目的:1、保证产品质量;2、保障使用安全;3、改进制造工艺;4、降低生产成本。

电磁检测基础知识复习题一是非题:1 涡流检测是以电磁感应为基础的,检测导电材料表面缺陷的一种无损检测方法。

()2 涡流检测和超声波检测一样,检测时需要藕合介质。

()3 涡流检测适用于大型锅炉和压力容器焊缝的检测。

()4 涡流检测既适用于导电管材也适用于导电线材检测。

()5 涡流检测不仅能用于探伤,也可用于材质分选和膜层测厚。

()6 涡流检测时,激励频率愈高,衰减愈大,检测灵敏度愈低。

()7 应力使金属的导电能力变差。

()9 不仅金属材料能导电,有的非金属材料也能导电。

()10 广泛地讲,所有的物质都能被磁化,因为物质内部存在磁畴。

()11 因为铁磁性材料B=μH,所以B和H成线性关系。

()12 任意一交流电瞬时都存在一个相位,它仅和计时起点的选择有关。

()13 各种交流仪表所指的读数以及电气铭牌上的额定值都是交流电流的有效值。

()14 线圈的自感系数不仅与线圈的尺寸,匝数、几何形状有关,还与线圈内通过的电流有关。

()。

15 涡流的有效透入深度又称为标准透入深度,是指涡流密度衰减到其表面值1/e的透入深度。

()16 阻抗图可以定量地表示出各影响阻抗因素的效应大小和方向为涡流检测时减少各种干扰效应提供了参考依据。

()17 对于各种不同的工件和检测线圈,其阻抗图是相同的。

()18 对于含有穿过式线圈的圆柱导体,材料电导率变化对阻抗的影响与频率变化的影响趋势是相同的。

()二选择题:1 提出有效磁导率的是下列哪位科学家?()A 安培B 奥斯特C 麦克斯韦D 福斯特2 金属材料导电的本质是由于:()A 材料内存在大量的自由电子B 材料内存在大量带正电的原子核C 因为是金属D 材料内存在大量的原子3 影响金属导电性能的因素有:()A 温度B 应力C 金属内的杂质含量D 以上都是4 下列金属导电材料最好的为:()A 纯铜B 纯银C 纯金D 纯铝5 下列不是描述正弦交流电的物理量:()A 频率和角频率B 电导率和磁导率C 相位和初相D 幅值和有效值6 激励频率50Hz时,电导率为58×106S/m的退火铜其标准透入深度为:()A 0.0093mmB 0.0093mC 0.0013mD 1.3mm7 对含有内穿过式线圈的薄壁管,影响其阻抗变化的因素有:()A 电导率B 几何尺寸C 试验频率D 以上都是8 含有外通过式线圈的薄壁导体,线圈内径为25mm,管子外径为23mm,管子内径为20mm,其填充系数为:()A 0.85B 0.64C 0.76D 0.76mm9 对于圆柱导体的外通过式线圈,其阻抗变大的情况有:()A 裂纹深度不变,宽深比由大变小时B 直径变化量由大变小时C 裂纹自身深度由小变大时D 裂纹距表面的距离变大时10 下列不是影响放置式线圈阻抗的因素为:()A 提离效应B 边缘效应C 填充系数D 试验频率三简答1 什么是涡流试验相似律?2 解释直径变化对圆柱导体穿过式线圈的阻抗影响。

第一章无损检测基础知识第一节无损检测概述一、无损检测概念(一)无损检测的定义无损检测(NDT)是一门综合性的应用科学技术,它是在不改变或不影响被检对象使用性能的前提下,借助于物理手段,对其进行宏观与微观缺陷检测,几何特性度量、化学成分、组织结构和力学性能变化的评定,并进而就其使用性能做出评价的一门学科。

日常生活中无损检测方法常被使用,如买西瓜用手轻轻拍打西瓜外皮,听声响或凭手感,想猜一下西瓜的生熟,这是人们常有的习惯,这种并不损坏西瓜而知西瓜生熟的检测方式就是生活中的“无损检测”。

不过,需要指出的是,类似“拍皮猜瓜”这些古老而简单的无损检测方法尽管至今仍在沿用,但因它们对缺陷的位置和大小做不出“基本相符”的判断,而不被视为无损检测的技术方法。

真正的技术方法必须确保无损检测结果的准确性和可重复性。

(二)无损检测的作用随着现代工业的发展,无损检测已经广泛深入到产品的设计、制造、使用等各个方面,它在产品质量控制中所起的不可取代的重要作用已为日益众多的科技人员和企业家所认同。

在设计阶段,设计单位要充分考虑无损检测的实际能力,以保证结构设计要求与无损检测的灵敏度、分辨率和可靠性相一致;在制造阶段,为确保产品质量达到设计要求,同样要运用无损检测技术,根据一定标准对原料的缺陷以及非均质性进行鉴定和评价;在使用阶段,为保证使用的可靠性,使用部门必须根据设计部门规定的周期和方法及制造部门所提交的检测细则对指定零部件进行可靠的无损检测甚至于实时监控。

事实上,就是用户订货,也常常通过无损检测技术进行验收检查,有人说,现代工业是建立在无损检测基础之上的,此并非言过其实之词,现代无损检测技术不仅形式多样,技术手段也日臻成熟,在铸件、锻件、棒材、粉末冶金制件、焊接件、非金属材料、陶瓷制件、复合材料、锅炉、压力容器、核电设备等许多领域都有较好的应用,对于改进产品的设计制造工艺、降低制造成本以及提高设备运行的可靠性等具有十分重要的意义,其作用主要有:1.无损探伤对产品质量作出评价。

《中华人民共和国刑法》1无损检测相关基础知识1.1有关特种设备规程、标准、规则概要特种设备安全监察法规体系介绍特种设备安全监察法规体系框架结构由以下五个层次组成: 法律——行政法规——部门规章——安全技术规范——引用标准 要实现的目标是:反映科技进步要求,代表科技进步水平;反映国内外统一的要求,与国际通行做法接轨,统一境内外制造许可监督管理与安全性能 检验工作。

A 法律:特种设备制造企业制造的产品及其生产活动,必须满足下列中a. 《中华人民共和国产品质量法》b. 《中华人民共和国计量法》c. 《中华人民共和国标准化法》d. 《中华人民共和国安全生产法》e. 《中华人民共和国国民法》g.《特种设备安全监察法》(正在制定中)B行政法规:国务院最新颁布的《特种设备安全监察条例》2009年1月24日颁布、5月1日实施,最早是1982年2月6日颁布的《锅炉压力容器安全监察条例》,2003年3月11日重新颁布改为《特种设备安全监察条例》。

新条例共8章103条,对特种设备的生产、使用、检验检测、监督检查、事故预防和调查处理、法律责任等做了较详细的规定,其目的是为了加强特种设备的安全监察,防止和减少事故,保障人民群众生命和财产安全,促进经济发展。

部门规章:国家质量监督检验检疫总局《锅炉压力容器制造监督管理办法》国家质量监督检验检疫总局《特种设备事故处理规定》原劳动部职锅局压力管道安全监察处《压力管道安全管理与监察规定》1996.7.1执行技术法规:国家质量监督检验检疫总局《压力容器安全技术监察规程》特种设备无损检测人员考核与监督管理规则2003年8月8日a适用范围b报考条件c合格标准:双70 d证件有效期.v锅炉压力容器压力管道焊工考试与管理规则〉等相关标准:国家标准化委员会GB150-1998《钢制压力容器》家发改委行业标准JB/T4730・l~4730・6—2005《承压设备无损检测》1.2金属材料力学基础知识1)名词解释内力:材料在外力作用下,产生的附加内力称为内力应力:单位面积上的内力叫做应力强度:材料抵抗永久变形和断裂的能力。