高炉脱湿鼓风技术在梅钢公司的应用

- 格式:pdf

- 大小:191.57 KB

- 文档页数:3

探析高炉鼓风机在钢铁生产中的关键作用摘要:高炉鼓风机是钢铁生产过程中的重要设备,其功能是为高炉提供所需的气体供应和压力。

高炉鼓风机作为钢铁生产中不可或缺的设备,在高炉冶炼过程中发挥着关键作用。

本文旨在探析高炉鼓风机在钢铁生产中的重要性,以及其在高炉冶炼过程中的关键作用。

同时,分析高炉鼓风机面临的挑战,并提出相应的性能优化和能效改进策略。

最后,讨论高炉鼓风机在钢铁生产中的效益和经济意义。

关键词:高炉鼓风机;钢铁生产;关键作用1、高炉鼓风机在钢铁生产中的重要性高炉鼓风机作为钢铁生产过程中不可或缺的关键设备,扮演着至关重要的角色。

它的主要功能是为高炉提供所需的鼓风气体,控制高炉内的氧量和燃烧过程,从而影响高炉的冶炼效率和能耗。

为了实现高效的钢铁生产,必须重视高炉鼓风机的运行和优化,以提高生产效率、降低能耗和环境影响,推动钢铁工业的可持续发展[1]。

2、高炉鼓风机的作用及其关键作用2.1高炉鼓风机的基本原理和工作过程高炉鼓风机是一种用于高炉冶炼的风机设备,主要通过产生高压气体来为高炉提供所需的鼓风气体。

其基本原理是通过驱动装置使叶轮高速旋转,产生气流动能,并通过导流装置将气流引导至高炉内部。

在工作过程中,高炉鼓风机从大气中吸入空气,并通过叶轮的旋转将空气加压。

然后,经过鼓风机的出口进入鼓风管道,通过鼓风管道将鼓风气体输送到高炉的鼓风口,为高炉提供所需的鼓风。

2.2高炉鼓风机在钢铁生产中的关键作用高炉鼓风机的首要作用是为高炉提供所需的鼓风气体。

高炉冶炼过程中需要大量的氧气来支持燃烧反应和矿石的还原。

高炉鼓风机通过产生高压气流,将空气送入高炉内,满足高炉内部燃烧反应的需求。

高炉鼓风机在高炉冶炼过程中扮演着控制氧量和燃烧过程的重要角色。

通过调整鼓风机的运行参数,如鼓风量和鼓风氧含量,可以控制高炉内的氧量。

这对于控制高炉内燃烧反应的进行、矿石的还原以及温度和压力的稳定非常关键。

高炉鼓风机的运行状态和能效直接影响高炉的冶炼效率和能耗。

梅山2号高炉脱湿鼓风技术的应用发布时间:2010-12-20 浏览次数:230文字颜色: 字号:T T T视力保护:陶中明(上海梅山钢铁股份有限公司)摘要对梅山2号高炉脱湿鼓风技术的应用进行了总结。

梅钢2号高炉长期保持1 220±5℃的伞风温操作,富氧率维持在1.5%±0.20%,冷风流量为2400±50 Nm3/min,脱湿后的鼓风湿分为9 g/m3,通过适当调整风口理论燃烧温度,可保证炉缸活跃、炉况顺行、提高喷煤比、降低焦比、降低铁水成本。

关键词高炉脱湿鼓风煤比焦比理论燃烧温度梅山2号高炉(1280m3)大修时,同步新建了制氧厂,3台真空变压吸附(VPSA)制氧机全负荷制氧时,可向在役的l、3号高炉和大修后投产的2号高炉提供浓度为90%的粗氧10000~15000m3/h,高炉富氧率可以达到1.5%~2.0%。

同时,对第二代使用的喷煤系统实行分期全新改造,由压缩空气稀向输送无烟煤改为N2浓向输送烟煤和无烟煤的混合煤;采用了带前置燃烧炉的空、煤气预热器和改进型赫格文式热风炉;炉腰和炉身下部煤气热交换大的部位采用了铜冷却板;炉前投用了挖掘机和贮铁式出铁沟;上料及装料系统抛弃了前两代的直流电机控制系统,改为交流变频电机控制;炉顶投用了热成像料面监视仪,雷达探尺及改进型气密箱。

2号高炉于2004年3月28日点火投产,点火送风3日达到设计能力,并快速实现强化冶炼,利用系数、焦比、煤比、风温等主要技术经济指标不断创新。

本文重点对2008年5月投用脱湿鼓风技术进行总结。

1鼓风方式高炉鼓风的常见方式有自然鼓风,加湿鼓风、脱湿鼓风、富氧鼓风。

1.1加湿与脱湿鼓风加湿鼓风是在冷风总管中加入一定量高温蒸汽,脱湿鼓风则是脱除大气鼓风自然湿度。

前者增加了鼓风湿度,提高了干风温度;后者降低了鼓风湿度,降低了干风温度。

两者方式截然相悖,目的均为稳定鼓风的湿度,从而稳定高炉操作制度,实现强化冶炼,增产降耗,可谓殊途同归。

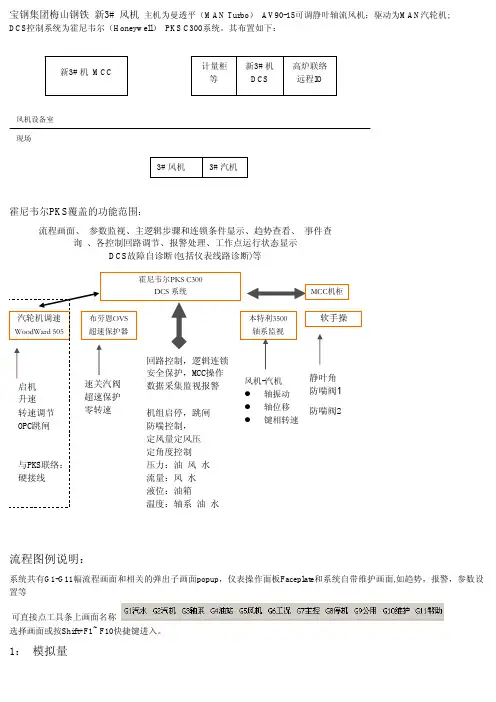

宝钢集团梅山钢铁 新3# 风机 主机为曼透平(MAN Turbo ) AV90-15可调静叶轴流风机;驱动为MAN 汽轮机;DCS 控制系统为霍尼韦尔(Honeywell ) PKS C300系统。

其布置如下:霍尼韦尔PKS 覆盖的功能范围:流程图例说明:系统共有G1-G11幅流程画面和相关的弹出子画面popup ,仪表操作面板Faceplate 和系统自带维护画面,如趋势,报警,参数设置等可直接点工具条上画面名称选择画面或按Shift+F1~ F10快捷键进入。

1: 模拟量汽轮机调速WoodWard 505布劳恩OVS 超速保护器软手操霍尼韦尔PKS C300DCS 系统风机-汽机 z 轴振动 z 轴位移 z 键相转速流程画面、 参数监视、主逻辑步骤和连锁条件显示、趋势查看、 事件查询 、各控制回路调节、报警处理、工作点运行状态显示DCS 故障自诊断(包括仪表线路诊断)等静叶角 防喘阀1 防喘阀2MCC 机柜回路控制,逻辑连锁 安全保护,MCC操作 数据采集监视报警机组启停,跳闸 防喘控制, 定风量定风压 定角度控制压力:油 风 水 流量:风 水 液位:油箱温度:轴系 油 水启机 升速转速调节 OPC跳闸与PKS联络: 硬接线本特利3500 轴系监视速关汽阀 超速保护 零转速新3# 机 MCC计量柜等高炉联络远程IO新3# 机DCS风机设备室 现场 3# 汽机3# 风机显示仪表位号,单位和当前数值,如闪烁表示出现过报警但未确认数字红色表示在报警中NaN 表示无效值,系统检测出仪表故障,超量程或断线等点击框中数字 会弹出仪表操作面板Faceplate ,再点工具条上按钮会进入此仪表点的趋势画面来自振动仪本特利3500的信号独有的指示NotOK: 探头故障 ByPass 测量的数值无效 OFF 通道关闭Alert 报警 Danger 达到跳闸值 TripMult: 触发跳闸功能关闭汽机 3取2 关键仪表信号1-3个故障指3个仪表是否故障1个异常是指某个仪表与其他仪表值差距超过delta 的数;3个异常是各个仪表差值都超过delta 的数 当3个仪表均故障时测量值以sub V 设定的替代值对3取2关键仪表, 2个故障,3个故障,3个异常时系统认为相关保护功能失效因此也触发跳闸模拟量仪表操作面板Faceplate图钉按钮:按下后此面板会固定,切换画面时继续保持 位号 位号说明量程上限 量程下限 工程单位报警设定指示:分别为 高高值 高值 低值 低低值 颜色表示报警级别:红色:紧急 黄色:高 青色:低 报警确认按钮 报警类型: PvHiHi 高高报警 PvHi 高报警 PvLo 高报警 PvLoLo 低低报警当前值的棒图和数字 PV 即过程值2:报警工具条当工具条Alarm 中背景闪烁时表示有新报警产生。

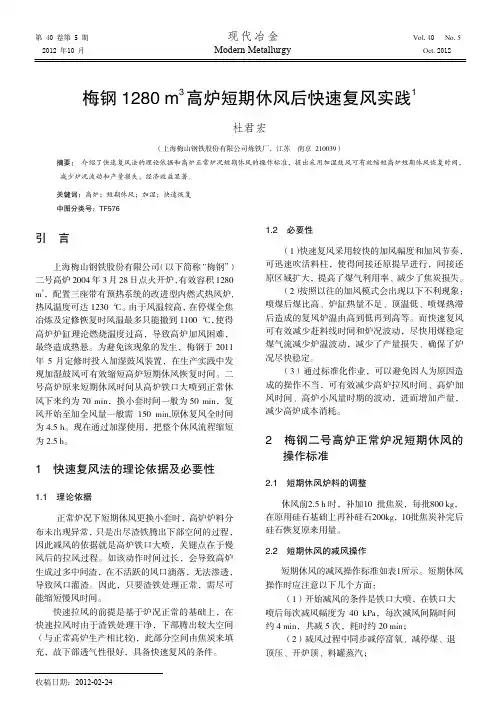

第 40 卷第 5 期 现代冶金 Vol .40 No .52012 年10 月Modern Metallurgy Oct .2012梅钢1280 m 3高炉短期休风后快速复风实践1杜君宏(上海梅山钢铁股份有限公司炼铁厂,江苏 南京 210039)摘要: 介绍了快速复风法的理论依据和高炉正常炉况短期休风的操作标准,提出采用加湿鼓风可有效缩短高炉短期休风恢复时间,减少炉况波动和产量损失,经济效益显著。

关键词:高炉;短期休风;加湿;快速恢复 中图分类号:TF576收稿日期:2012-02-24 引 言上海梅山钢铁股份有限公司(以下简称“梅钢”)二号高炉2004年3月28日点火开炉,有效容积1280 m 3,配置三座带有预热系统的改进型内燃式热风炉,热风温度可达1230 ℃。

由于风温较高,在停煤全焦冶炼及定修恢复时风温最多只能撤到1100 ℃,使得高炉炉缸理论燃烧温度过高,导致高炉加风困难,最终造成热悬。

为避免该现象的发生,梅钢于2011年5月定修时投入加湿鼓风装置,在生产实践中发现加湿鼓风可有效缩短高炉短期休风恢复时间。

二号高炉原来短期休风时间从高炉铁口大喷到正常休风下来约为70 min ,换小套时间一般为50 min ,复风开始至加全风量一般需150 min,原休复风全时间为4.5 h 。

现在通过加湿使用,把整个休风流程缩短为2.5 h 。

1 快速复风法的理论依据及必要性1.1 理论依据正常炉况下短期休风更换小套时,高炉炉料分布未出现异常,只是出尽渣铁腾出下部空间的过程,因此减风的依据就是高炉铁口大喷,关键点在于慢风后的拉风过程。

如该动作时间过长,会导致高炉生成过多中间渣,在不活跃的风口滴落,无法渗透,导致风口灌渣。

因此,只要渣铁处理正常,需尽可能缩短慢风时间。

快速拉风的前提是基于炉况正常的基础上,在快速拉风时由于渣铁处理干净,下部腾出较大空间(与正常高炉生产相比较),此部分空间由焦炭来填充,故下部透气性很好,具备快速复风的条件。

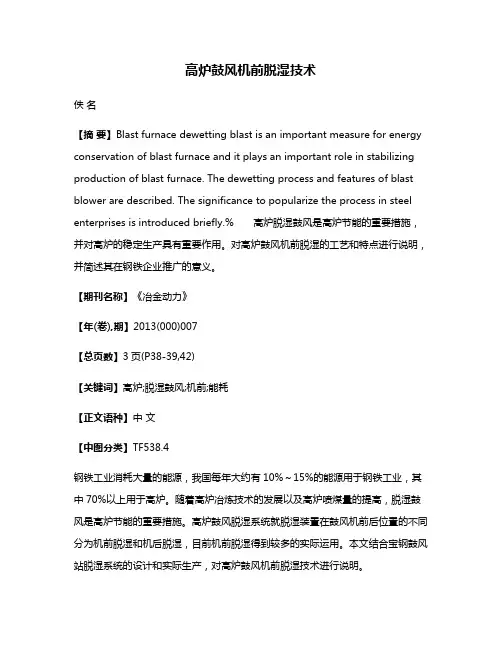

高炉鼓风机前脱湿技术佚名【摘要】Blast furnace dewetting blast is an important measure for energy conservation of blast furnace and it plays an important role in stabilizing production of blast furnace. The dewetting process and features of blast blower are described. The significance to popularize the process in steel enterprises is introduced briefly.% 高炉脱湿鼓风是高炉节能的重要措施,并对高炉的稳定生产具有重要作用。

对高炉鼓风机前脱湿的工艺和特点进行说明,并简述其在钢铁企业推广的意义。

【期刊名称】《冶金动力》【年(卷),期】2013(000)007【总页数】3页(P38-39,42)【关键词】高炉;脱湿鼓风;机前;能耗【正文语种】中文【中图分类】TF538.4钢铁工业消耗大量的能源,我国每年大约有10%~15%的能源用于钢铁工业,其中70%以上用于高炉。

随着高炉冶炼技术的发展以及高炉喷煤量的提高,脱湿鼓风是高炉节能的重要措施。

高炉鼓风脱湿系统就脱湿装置在鼓风机前后位置的不同分为机前脱湿和机后脱湿,目前机前脱湿得到较多的实际运用。

本文结合宝钢鼓风站脱湿系统的设计和实际生产,对高炉鼓风机前脱湿技术进行说明。

空气实际上是由干空气和水蒸汽组成的湿空气,其含湿量随温度升高而增大。

上海夏季最热月平均气象条件下进入高炉的水份为32.5 g/m3左右,水分在高炉风口前将发生分解反应而吸热,使风口前燃烧温度下降,以至增加焦比;而且,大气的含湿量无论是一年四季,还是一天中的24 h均是变化的,上海在冬季与夏季湿度相差可达30 g/m3左右,一天中的湿度波动一般为5 g/m3左右,湿度变化引起高炉风口火焰温度波动,影响高炉的炉况稳定。

钢铁企业高炉的鼓风脱湿技术探析目前,有许多炼铁企业对气象因素给高炉炼铁带来的影响已有所认识,他们根据气温、下雨等气象情况及时调整高炉炼铁配料、焦比、喷煤、风量等工艺参数,使高炉稳定顺产,如不及时调整就会导致焦比偏高、高炉的炉况波动甚至失常。

因此,采用高炉鼓风除湿技术,使鼓风空气状态全年恒定,四季如冬,从而避免气象变化对高炉炼铁的影响,使高炉炉况稳定、高产顺产并产生节能降焦等较大经济效益而被越来越多的炼铁企业认识和采用。

经过鼓风机和热风炉进入高炉的热风,其水分含量和温度对炼铁焦比有直接影响,实践已证明水分越低,风温越高,焦比越低。

经过冷凝除湿后的空气密度提高还能降低鼓风机的动力消耗,可谓一举多得。

有的钢铁企业采用加湿来稳定炉况,虽然炉况得到稳定,但是造成焦炭和煤粉的大量浪费,应予以避免。

高炉除湿改造可以提高高炉鼓风的送风温度,稳定高炉运行炉况,降低高炉的能耗以及降低炼铁焦比,提高喷煤比,从而降低能源消耗成本。

阳春新钢铁位于广东阳春市靠近沿海,常年湿度较大。

利用高炉鼓风脱湿技术能够解决高炉鼓风温度、湿度变化的问题,从而增加炼铁生产能力,提高企业效益。

1 高炉鼓风脱湿对炼铁的提高1.1 降低综合焦比降低综合焦比反映在两个方面:一方面,高炉鼓风中的水分除湿后通过加热炉燃烧同样多的燃料,可提高热风温度,含湿量每降低1g/m3,焦比降低0.3kg/t;另一方面,高炉内的化学反应热的节能,含湿量每降低1g/m3,理论燃烧温度降低7.6℃(首钢经验值),焦比降低1kg/t,合计可降低综合焦比1.3kg/t。

根据我公司项目实例,保守取含湿量每降低1g/m3,焦比降低0.8kg/t。

1.2 提高喷煤煤比、置换焦比,从而降低能源成本鼓风湿分对喷煤的影响也是很明显的。

因为湿分造成风口燃烧温度降低,直接影响煤粉的燃烧,从而限制了喷煤量的提高。

仅从保持理论燃烧温度不变的因素考虑,湿分每降低1g/m3,煤比要增加1.5~2.23kg/t,可置换焦比1.2~1.8kg/t。

![脱湿技术在高炉鼓风上应用可行性分析[论文]](https://uimg.taocdn.com/0c236128482fb4daa58d4b80.webp)

脱湿技术在高炉鼓风上应用的可行性分析【摘要】随着国内外钢铁产能的增长,经济效益对于钢铁企业越发重要。

而高炉脱湿可以提高高炉鼓风的送风温度,稳定高炉运行炉况,降低高炉的能耗,以及降低炼铁焦比,提高喷煤比,从而降低能源消耗成本,提高经济效益,因此很有必要采用高炉鼓风脱湿技术。

【关键词】脱湿技术高炉鼓风应用可行性1 前言自然鼓风的湿分即是大气自然湿分即空气绝对湿度。

空气绝对湿度取决于空气温度和相对湿度,随着气温的升高,大气饱和湿分(相对湿度100%)增加。

温度不变时,随着相对湿度的提高,实际含湿量上升。

因此,大气温度确定了湿分的最大变化范围,而相对湿度则决定了该温度下的实际湿分。

一年四季随着气温的变化,大气湿分会发生很大的变化,从冬季的不足1g/m3达到夏季最高的40g/m3以上。

即使在同一温度下,湿分也可能发生很大的变化,特别是在气温偏高的条件下。

如中国南方沿海地区及印度尼西亚等地气候,平均气温高、相对湿度大,因而湿分偏高,特别是夏季的高温多雨季节。

我国大部分钢铁厂热风炉普遍技术落后、风温偏低,与国际先进水平相比低100~150℃,仍然是我国炼铁技术中与国际先进水平差距最大的地方。

现在我国高炉风温大多在900~1000℃左右,要提高到1100~1300℃,潜力还很大。

国外先进水平的风温已经达到1500℃,国内风温先进水平也已经达到1450℃。

每提高100℃风温约降低焦比4%~7%(约16~28kg/t铁),提高产量3%~4%.在当前能源紧张的形式下,迫切地需要进一步提高风温。

利用脱湿技术,能够解决高炉鼓风温度、湿度变化的问题,从而增加炼铁生产能力,提高企业效益,同时具有减排带来的社会和环境效益。

2 预计节能量概算项目节能的理论依据如下:(1)高炉内:理论燃烧温度:从式中可看出,如果在保持理论温度不变的情况下,增加q风和减少q吸皆可减少q碳和q焦,达到节焦的目的,而增加q风和减少q吸就是要增加热风温度和减少空气和焦煤中的含水量。

冶金动力2018年第2期总第期的质量流量随着鼓风密度的增加而得到提高。

虽然鼓风脱湿有部分能耗,但是鼓风机能耗降低带来的效益要远远大于脱湿鼓风的能耗。

3鼓风脱湿对高炉冶炼的意义高炉鼓风脱湿可以强化燃料在高炉炉缸内的燃烧,提高高炉理论燃烧温度,增加高炉喷煤量,提高高炉产量,维持炉况稳定,提升高炉鼓风机质量流量,降低燃料消耗及鼓风能耗。

建议今后新建高炉项目或者改造项目采用鼓风脱湿技术,特别是沿海湿度较大的地区及湿度随季节和气候变化波动大的地区的高炉应优先考虑鼓风脱湿技术。

[参考文献][1]王筱留.高炉鼓风脱湿技术[J].鞍钢技术,2006(3).[2]张云鹏,张旭.鼓风技术的生产应用[J].江苏冶金,2007,35(5).收稿日期:2017-11-15作者简介:王文青(1986-),男,2008年毕业于安徽工业大学热能与动力工程专业,工程师,现从事热力燃气专业设计工作。

钢铁新闻(上接第52页)4雾化空气系统改进措施针对主雾化空气逆止门由于热膨胀不一致导致机组脱扣不受控因素,提出改进措施如下:(1)在主雾化空气逆止门NRV101附近加装一路仪用气,在机组停机或者启动失败后将改路仪用气打开对阀瓣进行冷却,确保阀门能够快速冷却,减少阀瓣和阀门卡涩到一起的可能性。

(2)改变主雾化空气逆止门结构及材质,阀瓣及阀门本体使用膨胀系数接近一致的材质。

同时逆止门外部增加人工操作手柄,在机组启动前对该阀门进行例行动作实验,并将该要求写进运行规程。

(3)利用机组检修期间,定期安排对该阀门密封面清理检查工作,同时在密封面处涂润滑油脂,确保其动作灵活。

5结论主雾化空气逆止门只要保证阀门动作正常即可,上述措施正是围绕这个原则进行制定的。

主雾化空气逆止门为GE 公司设计的产品,在多个电厂出现类似问题,还需要在进一步的生产实践中加以完善和优化。

【参考文献】[1]杨顺虎.燃气-蒸汽联合循环发电设备及运行[M].北京:中国电力出版社,2013.213.[2]张启升.PG6581B-L 燃气轮机雾化空气系统常见故障分析及解决方案.燃气轮机技术.收稿日期:2017-10-10作者简介:蔡俊宏(1982-),男,大学本科,现从事燃气轮机电厂运行和维护技术工作。

高炉鼓风除湿节能技术技术名称::炼铁高炉鼓风除湿节能技术一、技术名称:钢铁行业适用范围:二、适用范围:与该节能技术相关生产环节的能耗现状:三、与该节能技术相关生产环节的能耗现状炼铁工序是我国钢铁工业节能的重要环节,重点钢铁企业入炉焦比低于390kg/t F e,但一些中小钢铁企业入炉焦比较高,有的甚至达到488kg/t F e,燃料比在560kg/t F e左右。

:技术内容:四、技术内容1.技术原理采用冷凝法除湿,入热风炉的空气采用脱湿技术工艺,将进入鼓风机之前的湿空气先行预冷,接着将预冷后的湿空气通过表冷器冷却,使其温度降低到空气含湿量对应的饱和温度以下,湿空气中的多余饱和量的水份凝结析出,再经过除水器排出,使空气中含水量降低。

2.关键技术采用冷凝方式在热交换器中将空气降温,使之低于露点,除去饱和水。

其特点为:1)采用制冷剂直接蒸发冷却空气,效率高,可增加鼓风质量流量5%~15%,或保持不变(13.8%),减少鼓风机轴功率5%~15%;2)脱湿装置双层布置,设备紧凑,管道短,占地少;3)完全清除吸入空气中残存灰尘,解决了风机叶片、叶轮磨损问题,出口气体含尘量1 mg/m3。

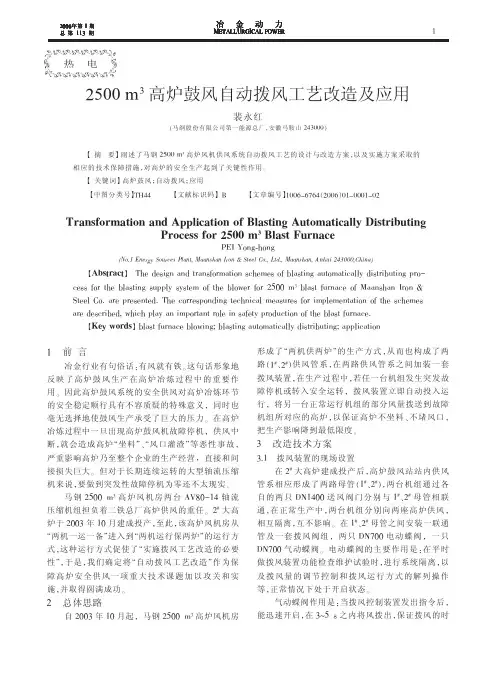

3.工艺流程高炉鼓风除湿系统工艺流程见图1。

:主要技术指标:五、主要技术指标高炉鼓风含湿量每降低1g/m³,综合焦比降低0.7kg/t F e,折合0.68kgc e/t F e;高炉鼓风含湿量每降低1g/m³,增加喷煤2.23kg/t F e;高炉鼓风含湿量每降低1g/m³,由于高炉顺行增加产能约0.1%~0.5%。

图1 高炉鼓风除湿系统工艺流程图:技术应用情况:六、技术应用情况该技术在首钢首秦金属材料有限公司以E M C模式成功实施。

典型用户及投资效益::七、典型用户及投资效益典型用户:秦皇岛首秦金属材料有限公司、江苏永联钢铁集团有限公司1)秦皇岛首秦金属材料有限公司。

主要技改内容:对2#、3#高炉鼓风机组进行改造,安装高炉鼓风除湿设备,对高炉鼓风进行制冷除湿。

冶金动力2018年第2期总第期1国内外关于鼓风脱湿的发展状况纵观高炉冶炼的发展历程,关于高炉鼓风中湿度是应该增加还是减少,即鼓风是应该加湿还是应该脱湿,在经过大量理论分析和工程实践的反复论证之后,经历了从鼓风加湿,再到鼓风定湿,最后到鼓风脱湿的过程。

早在十九世纪初期,美国卡内基的钢铁工作者就提出了脱湿鼓风这一想法,并经过较为漫长的探索和实践,明确了送入高炉的空气湿度的波动变化,是导致高炉炉况变换的重要原因之一。

通过工业试验,国外的炼铁工作者发现,对高炉鼓风脱湿后,炉况和鼓风均非常稳定,而焦比降低了20%~22%,这个数据大大超过了他们所期望的数值,高炉冶炼所受鼓风湿度影响的重要性已被广泛认知。

但当时由于鼓风脱湿设备不成熟,操作难度大且受制于科学技术水平和投资成本,导致鼓风脱湿技术发展相当缓慢。

到了二十世纪中叶,美国和日本均加快了对高炉脱湿鼓风技术的研究。

上世纪七十年代,世界上第一台鼓风脱湿装置在日本投产,随后世界上相继投产约20套脱湿装置。

高炉鼓风脱湿技术成为调节炉况的重要手段,至此得到了长足的发展。

国内早在二十世纪二十年代,汉阳高炉就采用了脱湿鼓风技术。

但当时受制于技术能力与设备投资,鼓风脱湿并未发展起来。

直到1980年之后,宝钢四座高炉率先引进了日本的鼓风机吸入侧脱湿技术,虽然投资数千万,但取得了相当不错的经济效益,取得了脱湿1%,节焦6kg/t 的经济效益。

宝钢因为引进的鼓风脱湿技术,使其低焦比、高煤比的生产及能耗指标一直处于全国钢铁行业的领先水平。

莱钢1880m 3高炉因为全焦冶炼,风温及炉况水平均不理想,在使用鼓风脱湿技术后,高炉炉缸均匀活跃度及炉况稳定顺行度都得到了明显改善,各项技术指标也得到提升。

比较中外鼓风脱湿的发展历程,外国在二十世纪起步研究较早,也取得了较为显著的成果。

国内从1980年左右才开始研究并应用高炉鼓风脱湿技术,起步相对较晚。

2鼓风脱湿对高炉冶炼的影响对于高炉冶炼来说,稳定高炉炉温和提高高炉炉温是高炉鼓风脱湿的主要目的。

高炉鼓风除湿技术高炉鼓风除湿技术高炉鼓风除湿后既能减少高炉的能耗,又有利于高炉生产工艺的稳定,提高产品的质量。

目前此项成熟的技术已在日本的冶金行业得到广泛应用,国内亦有为数不多的钢铁企业采用此技术。

一、概述近年来高炉炼铁采用了一系列技术,如喷吹煤粉、高风温、富氧鼓风、脱湿鼓风等。

脱湿鼓风达到了稳湿、降湿的功效,多在气温较高、空气湿度较大的地区采用。

国外日本高炉脱湿鼓风采用较多,国内上海宝钢的三座4000 m3级大型高炉率先采用了脱湿鼓风装置,取得了明显的节能和多喷煤粉的效果。

宝钢的脱湿鼓风装置从国外引进,价格较贵,在国内中小高炉使用具有一定的困难。

2002年上海宝钢着手对引进的4063 m3高炉鼓风脱湿装置进行了国产化工作,于2003年4月投入运行,各项性能指标均达到设计要求,个别指标还高于进口设备,由此大大降低了投资费用,为高炉推广使用脱湿鼓风创造了条件。

现在国内研制的脱湿鼓风装置,性能优于国外引进设备,而价格大幅度下降,具有很好的推广使用前景。

高炉鼓风除湿的原理是:将湿空气先行降温脱湿,即将湿空气中的水份凝结而析出,使其含水量降低,密度增大,然后送入热风炉。

目前除湿方法主要有两种:即吸附法和冷冻法。

吸附法是以低温介质作吸附剂,让吸附剂与湿空气充分接触,以吸收空气中的水份,随后对吸附剂加热脱水再生,并如此循环使用。

冷冻法是将湿空气通过冷冻机冷却,使其温度降低到空气压力及所含湿量而相对应的饱和温度以下,即将湿空气中的水份凝结而析出。

二、高炉鼓风除湿技术分类综合国内空气脱湿技术,现己开发的大体有三种:第一种,采用冷冻—吸附脱湿,冷冻是采用氟利昂等介质通过压缩机蒸发制造冷冻水,冷冻水通过热交换器冷却空气为第一级脱湿,第二级采用复合材料做成的转轮吸附脱湿;第二种,采用冷冻—冷冻脱湿,前级冷冻与第一种相同,第二级冷冻是用卤水作媒介深度冷冻,进行深度脱湿;第三种,直接冷冻方式,通过板翅式热交换器直接冷冻空气而脱湿。