预制箱梁质量验收和质量控制

- 格式:doc

- 大小:148.00 KB

- 文档页数:19

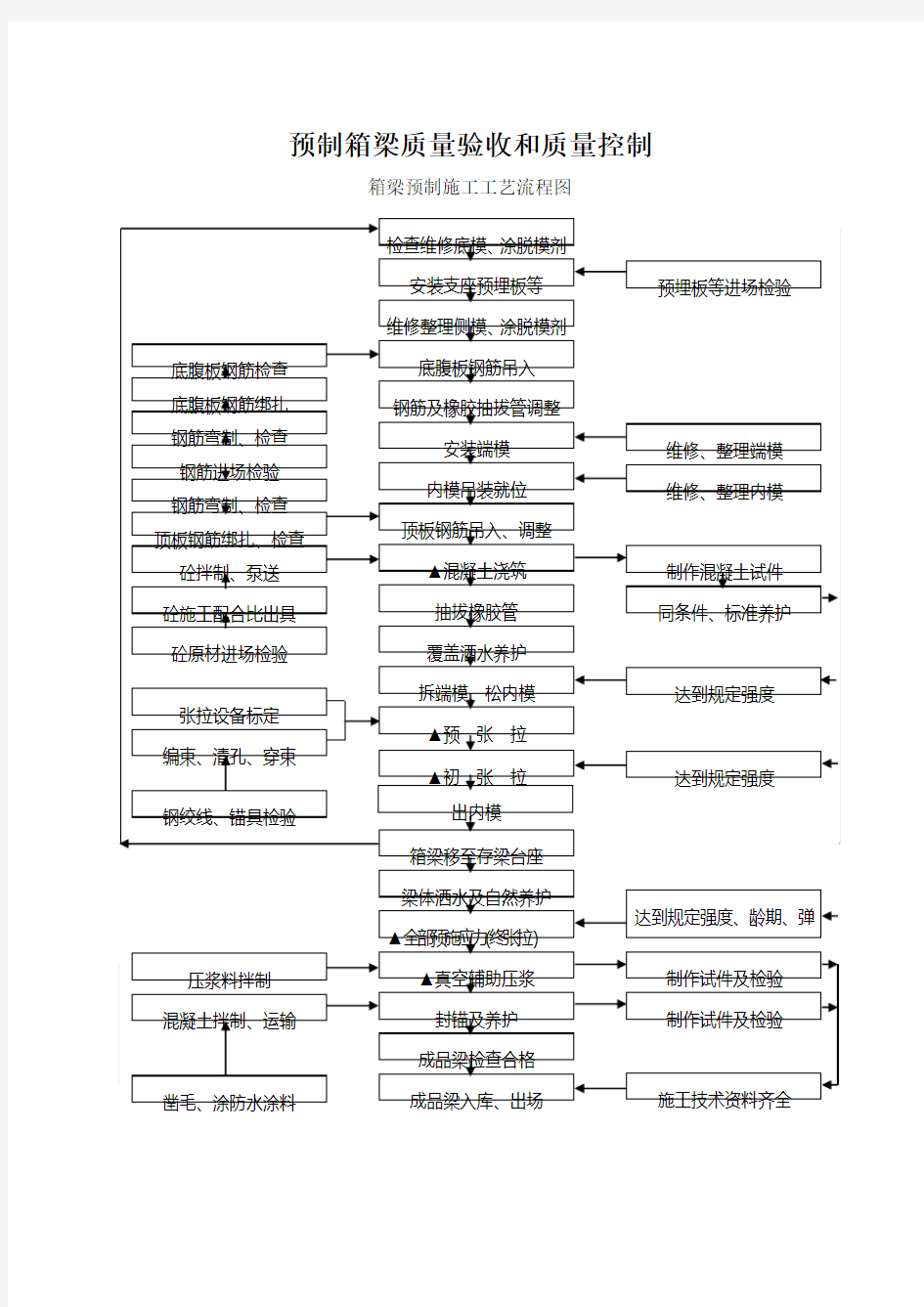

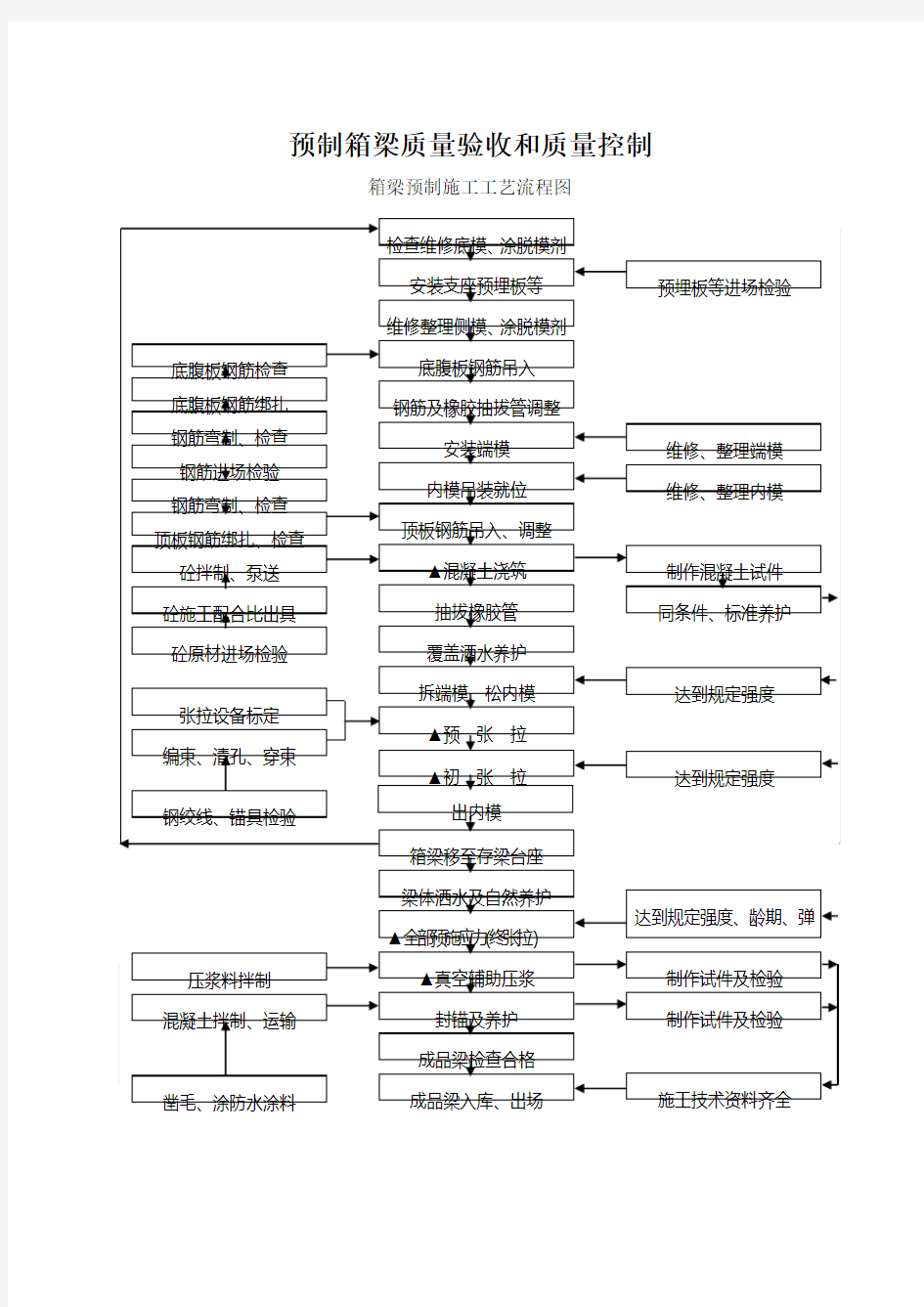

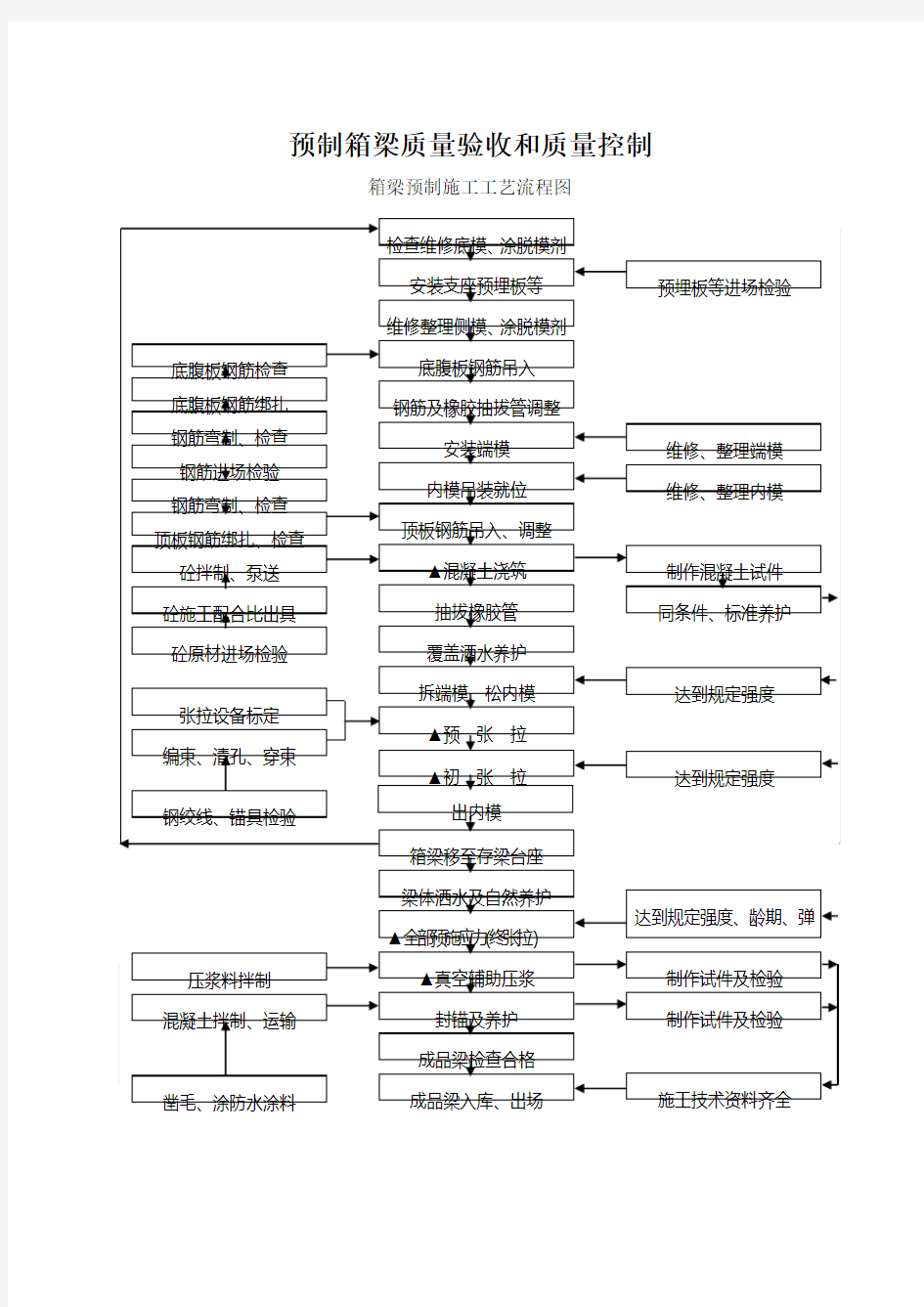

预制箱梁质量验收和质量控制箱梁预制施工工艺流程图

一、钢筋施工

1、进场钢筋必须有出厂合格证,每批钢筋由同一牌号、同一炉号和同一规格的钢筋组成。钢筋存放在干燥地点,钢筋存放距地面20cm,按炉号和不同规格、批号分别存放,不合格的钢筋必须设有明显标志,防止混杂,不得沾污油脂酸碱盐等有害物质。

2、首批进场的钢筋由试验室按取样基数、频数取样,并进行检验,全检项目为:抗拉强度、屈服强度、伸长率、冷弯。

3、钢筋试验室抽检项目为:抗拉强度、屈服强度、伸长率、冷弯。

4、在每批钢筋(不超过60t)中选取经外观检查合格的钢筋取样。经试验如有一个项目不合格,取双倍数量的试件对不合格项目作第二次复验;如仍有一项不合格,则该批钢筋作为不合格品处理。

5、钢筋加工、绑扎和钢筋骨架吊装

①钢筋骨架吊装采用撞门制作的吊架,吊架具有足够的强度和刚度,以保证在吊运过程中不会发生变形和扭曲。

②安装钢筋时,在钢筋和模板之间采用C55混凝土垫块,绑扎在最外层钢筋上支垫,垫块的强度与梁体同强度。垫块采用梅花型布置、相互分开、分散布置,且要保证垫块的数量不少于4个/m2。

③安装钢筋骨架时,必须保证钢筋笼在模型中国的准确位置、不倾斜、扭曲,保护层厚度满足要求。

④骨架就位后,再次检查预留管道有无错位,定位网片是否正确。只有在保证骨架与管道就位准确、绑扎牢固的情况下才可以模板施

工。

⑤钢筋骨架经预制、安装就位后,安质部质检工程师应进行检查,重点检查桥梁支座、防落梁挡块预埋板、综合接地端子、接触网支柱预埋螺栓和锚垫板等安装定位,检查钢筋保护层,垫块数量、位置及其紧固程度,自检完毕后报请监理工程师进行验收,并做相应的记录和存档。

二、模板的安装和使用

箱梁模板由底模、侧模、端模和内模组成,底模通过预埋件与台座焊接,侧模为整体钢模板,与台座铰接,配有相应的装、拆调整机构,内模为整体自动液压缩放内模,模板及支撑必须有足够的强度、刚度和稳定性,保证梁体各部形状、尺寸及预埋件的位置准确。面板要保证平整光洁、无局部凹凸、错台现象。钢模板各接缝需平整紧密,紧固螺栓保证上紧、上全,模板的缝隙必须严密不漏浆。

为保证模板结构稳定,两侧模板通过螺栓和底模相连,通过铰接与台座相连,外侧竖向用千斤顶支腿顶紧。通过调整千斤顶(或可调螺杆)使侧模绕台座上的铰轴转动,当模型的高度与梁体的设计高度符合后,模型的倾斜角度也与梁体侧面的设计倾角相吻合,两侧的模板与底模密贴后,再用底拉螺栓将侧模与底模连接成一个整体。模板安装调整完毕后,必须保证拉杆处在均匀拉紧的状态,支腿处于均匀顶紧的状态。

模板使用前,表面应干净清洁,彻底清除灰尘水泥浆、铁锈等杂

物,必须正确均匀地涂刷脱模剂,然后把有关预埋件正确牢固地固定在模板上,脱模剂严禁涂刷或流淌到预埋件上。模板上的脱模剂必须少而均匀,必须把涂刷脱模剂的拖布拧至半干方可涂刷,如涂刷较多时必须用干拖布拖去多余的脱模剂,脱模剂能够覆盖整个模板表面而未表现出明显的厚度感即可。

模板安装尺寸允许偏差见表1

表1 模板安装尺寸允许偏差表

模板在使用前必须进行试拼,并经验收合格后方可使用。各配件须数量充足。已通过检查验收的支座板用紧固螺栓(4×M6.5)固定在底模上,支座板位置必须满足桥梁跨度尺寸偏差要求。支座板与底模之间可垫一层海绵以防止漏浆。

侧模板安装前检查:板面是否平整、光洁、有无凹凸变形及残余粘浆,模板接口处应清除干净。检查所有模板连接端部和底脚有无碰撞而造成影响使用的缺陷或变形,振动器支架及模板焊缝处是否有开裂破损,如有均应及时补焊、整修。

侧模安装完后,用螺栓与底模板联接稳固,调整了其它紧固件后检查整体模板的长、宽、高尺寸及平整度等,并做好记录。不符合规定者,应及时调整。梁体模板拼装后的有关尺寸按表1要求的允许误差范围严格检查,尺寸误差超限部位必须经调整验收合格后,方可进行使用。钢模安装应做到位置准确,连接紧密,侧模与底模接缝密贴且不漏浆。

端模安装前检查板面是否平整光洁、有无凹凸变形及残余粘浆,端模管道孔眼应清除干净。将胶管或波纹管逐根插入端模各自的孔内后,进行端模安装就位。安装过程中应逐根检查是否处于设计位置。

为保证端模的垂直度,除按上述有关条文要求检查调整外,还必须在台座表面测量出其理论位置并做好固定的标记点,检查模板时用垂球直接吊点控制即可,尽量使其误差接近为零。

端模板预留孔偏离设计位置不应大于3mm,为保证准确的桥梁全长,端模板必须保证上到准确的尺寸位置,端模用螺栓紧固在底模上。

三、混凝土施工

一、混凝土拌合

㈠原材料入仓

1、砂石料入仓前要进行检查,如发现粘土块、泥污含量超过标

准不得使用。

2、料仓不得混料,严禁混料进行生产。

3、料仓每月应冲洗一至二次,保持干净。

㈡混凝土配料和计量

混凝土配料必须严格按试验室通知单进行,并应有试验人员在现场进行生产控制。

1、混凝土配料计量衡器校核按计量部门规定的检查周期进行,如生产中发现异常时应及时校核。

2、开盘前要校核称量器具。根据生产配合比用料考虑下料冲量,并由试验员复核。开盘后,前三盘要逐盘检查实际下料重量,以后每十盘检查一次,配料误差规定为水、外加剂、水泥≤1%,砂、石≤2%。

3、用水量控制:参照生产配合比的用水量试拌混凝土,根据实测坍落度可适当调整用水量。但当实际用水量和生产配合比相差较大时,必须查明原因加以调整。骨料含水率应经常测定,遇有雨雪天气增加测定次数。用水量的调整应由工地试验员决定。

4、减水剂

⑴减水剂的掺量由试验室确定。

⑵减水剂溶液提前配制,对容器底部沉淀之固体渣子及杂物应定期清除掉。

⑶应随时检查减水剂溶液的比重是否与试验要求相符,配制的比例、比重和检查结果等应填写在生产记录中。

5、混凝土拌合