车辆玻璃行业内控标准2016版

- 格式:doc

- 大小:546.50 KB

- 文档页数:8

内控标准编制:杨学梅审核:马廷勇批准:杨通权依据标准:GB9656-2003、GB/T17340-1998、GB11614-1998 发布日期:2005年1月1日实施日期:2005年1月1日前言本标准是根据GB9656-2003《汽车用的安全玻璃》、GB/T17340-1998《汽车安全玻璃的尺寸、形状及外观》、GB11614-1999 《浮法玻璃》中内容要求的高低,对产品分A(乘用车)、B(商用车)、C(农用车)级别。

GB9656-2003标准中的主要性能技术参数按原标准执行。

汽车安全玻璃术语外观质量:1)气泡:玻璃中的气体夹杂物,呈圆形、椭圆形、线装和点状等。

2)划伤在生产或储运过程中玻璃表面被硬物磨擦所留下的伤痕。

3)线道玻璃上呈现出与拉引方向一致的线条4)结石玻璃中的固体夹杂物,有原料、耐火材料、析晶物等,一般为未熔物质或结晶颗粒。

5)结瘤以透明瘤状形态存在于玻璃板中的一种非均态缺陷。

6)模具痕迹弯型玻璃成型过程中,模具在玻璃表面残留的印痕。

7)挂钩印迹钢化玻璃边部的挂具痕迹。

8)胶合层气泡在胶合层材料中或玻璃与胶合层之间的气体夹杂物。

9)胶合层杂质夹在夹层玻璃中的杂物10)绒毛夹层玻璃胶合层玻璃中的杂物11)叠差夹层时两片玻璃的边部产生错位。

12)脱胶夹层玻璃中的其中一层或两层玻璃与胶合层产生分离的现象。

13)爆边玻璃边缘出现的贝壳状缺损。

14)缺角玻璃板上曲率半径不大于5mm的边角部分的缺陷15)倒圆将玻璃边缘加工成圆弧形的工序16)抛光边经细加工的玻璃边缘、平滑、透明、其光泽与玻璃表面非常接近。

17)细磨边(1#、2#)经细加工的玻璃边缘,有滑腻感但不透明,1#:不允许露清,不允许爆边(针对裸露边)2#:允许小于玻璃厚度的1/2的亮斑,缺陷间距≥300mm.18)粗磨边经粗加工的玻璃边缘,有粗糙感但不会造成割伤。

19)倒圆残留玻璃边部加工后残留的未倒圆或磨边部分20)弯曲度平型玻璃板的不平直程度21)吻合度表示弯型玻璃与检验模具的贴合程度,以玻璃与检具间隙值来表示。

关于汽车玻璃行业的经营活动法律法规安全玻璃的国家标准:建筑物使用安全玻璃,可以抵御子弹或每小时100千米的飓风中所夹杂碎石的攻击,这对主体玻璃结构的现代建筑具有特别重要的意义。

常见的安全玻璃种类有贴膜玻璃、钢化玻璃等。

其中,贴膜玻璃作为一种新技术,已被纳入国家“十一五”推广项目。

第一条为加强建筑安全玻璃的生产、流通、使用和安装管理,保障人身和财产安全,规范建筑安全玻璃应用,提高建筑工程质量,依据中华人民共和国建筑法、中华人民共和国产品质量法,制定建筑安全玻璃管理规定。

第二条本规定所称安全玻璃,是指符合现行国家标准的钢化玻璃、夹层玻璃及由钢化玻璃或夹层玻璃组合加工而成的其他玻璃制品,如安全中空玻璃等。

第三条国内所有从事建筑安全玻璃生产、进口、销售和建筑物建设、设计、安装、施工、监理单位,应执行本规定要求。

第四条国家质检部门和工商行政管理部门分别负责对建筑安全玻璃生产和流通领域的产品质量的监督管理,国家检验检疫机构负责进口安全玻璃检验监督管理,建设行政主管部门负责本地建筑物使用、安装建筑安全玻璃的管理监督工作。

中国建筑玻璃与工业玻璃协会应通过引导企业遵守行规行约,实行自律,协助政府有关部门督促企业执行本规定等等。

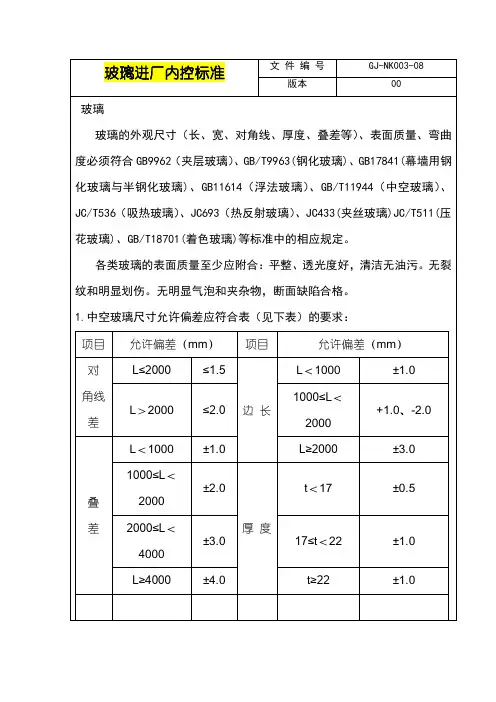

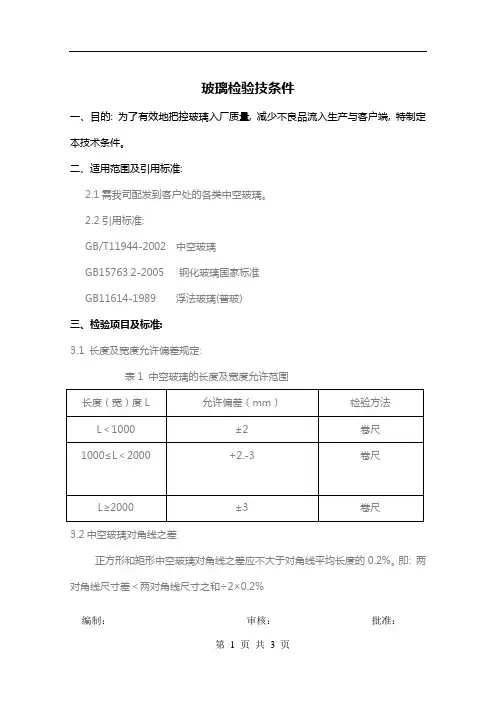

玻璃检验技条件

一、目的: 为了有效地把控玻璃入厂质量, 减少不良品流入生产与客户端, 特制定本技术条件。

二、适用范围及引用标准:

2.1需我司配发到客户处的各类中空玻璃。

2.2引用标准:

GB/T11944-2002 中空玻璃

GB15763.2-2005 钢化玻璃国家标准

GB11614-1989 浮法玻璃(普玻)

三、检验项目及标准:

3.1 长度及宽度允许偏差规定:

表1 中空玻璃的长度及宽度允许范围

3.2中空玻璃对角线之差

正方形和矩形中空玻璃对角线之差应不大于对角线平均长度的0.2%。

即: 两对角线尺寸差<两对角线尺寸之和÷2×0.2%

编制:审核:批准:

3.3外观质量

3.3.1浮法玻璃外观标准(内控汽车级)

编制:审核:批准:

3.3.2中空玻璃除满足5.3.1的要求外不得有妨碍透视的污迹, 夹杂及密封胶飞边现象。

不得有明显玻璃错位现象。

三层中空玻璃,格条不得有明显错位。

3.3.3周边隔条不得有明显变形与凹陷, 接口处间隙应不大于3mm。

3.3.3夹花玻璃窗格条接口不得厚薄不均, 上下错位不超过0.5mm;不得有超过0.5mm的接口间隙; 不得变形歪斜; 涂胶部位/修补部位不得有溢胶或与玻璃产生粘结现象;外露螺钉连接部位需沉头;格子外观及油漆质量应不得有脱漆、损伤、色差过大等问题。

3.3.4单面磨砂玻璃的磨砂面应朝里;磨砂面不应有无法祛除的各类污渍。

四、不合格处理

当发现不合格出现时, 交质量部门, 按照《不合格品管理制度》执行。

编制:审核:批准:。

TECHNICAL SPECIFICATION第一版北京豪尔思科企业管理咨询有限公司译技术规范IATF 16949参考号码IATF 16949:2016质量管理体系——汽车生产件及相关服务件组织应用ISO 9001:2015的特别要求Quality management systems--Particular requirements for the application of ISO 9001:2015for automotive production and relevant service part organizations目录前言引言0.1总则0.2质量管理原则0.3过程方法0.3.1总则0.3.2策划-实施-检查-改进循环0.3.3基于风险的思维0.4与其他管理体系标准的关系1.范围2.规范性引用文件3.术语和定义4.组织环境4.1理解组织及其环境4.2理解相关方的需求和期望4.3确定质量管理体系范围4.4质量管理体系及其过程5.领导作用5.1领导作用和承诺5.1.1总则5.1.2以顾客为关注焦点5.2方针5.2.1质量方针的制定5.2.2质量方针的沟通5.3组织的角色、职责和权限6.策划6.1应对风险和机遇的措施6.2质量目标及其实现的策划6.3变更的策划7.支持7.1资源7.1.1总则7.1.2人员7.1.3基础设施7.1.4过程运行环境7.1.5监视和测量资源7.1.5.1总则7.1.5.2测量溯源7.1.6组织的知识7.2能力7.3意识7.4沟通7.5形成文件的信息7.5.1总则7.5.2创建与更新7.5.3形成文件的信息的控制8.运行8.1运行策划和控制8.2产品和服务的要求8.2.1顾客沟通8.2.2与产品和服务的要求的确定8.2.3与产品和服务的要求的评审8.2.4产品和服务要求的更改8.3产品和服务的设计和开发8.3.1总则8.3.2设计和开发策划8.3.3设计和开发输入8.3.4设计和开发控制8.3.5设计和开发输出8.3.6设计和开发更改8.4外部提供过程、产品和服务的控制8.4.1总则8.4.2控制类型和程度8.5生产和服务提供8.5.1生产和服务提供的控制8.5.2标识和可追溯性8.5.3顾客或外部供方的财产8.5.4防护8.5.5交付后的活动8.5.6更改控制8.6产品和服务的放行8.7不合格输出的控制9.绩效评价9.1监视、测量、分析和评价9.1.1总则9.1.2顾客满意9.1.3分析与评价9.2内部审核9.3管理评审9.3.1总则9.3.2管理评审输入9.3.3管理评审输出10.改进10.1总则10.2不合格和纠正措施10.3持续改进附录A(资料性附录)附录B(资料性附录)参考文献国际标准化组织(ISO)是由各国标准化团体(ISO成员团体)组成的世界性的联合会。

玻璃钢化2016国家标准

玻璃钢化是一种常见的玻璃加工工艺,通过对玻璃进行特殊处理,使其具有更

高的强度和耐磨性。

2016年,国家颁布了关于玻璃钢化的新标准,对玻璃钢化产

品的质量和安全性提出了更高的要求。

首先,新标准对玻璃钢化产品的材料要求进行了严格规定。

玻璃钢化产品的原

材料必须符合国家相关标准,且生产厂家必须提供相关的质量检测报告。

这一举措旨在保障玻璃钢化产品的质量,避免使用劣质材料制作产品,从而造成安全隐患。

其次,新标准对玻璃钢化产品的生产工艺和技术要求也进行了详细规定。

生产

厂家必须严格按照国家标准进行生产,确保产品的强度、透光性等性能达到标准要求。

同时,生产过程中必须严格控制温度、时间等参数,确保产品的质量稳定可靠。

此外,新标准还对玻璃钢化产品的安装和使用提出了更加严格的要求。

安装人

员必须具备相关的资质和经验,确保安装过程中不损坏产品。

同时,用户在使用玻璃钢化产品时,也要按照说明书正确使用,避免造成意外伤害。

总的来说,2016年国家颁布的新玻璃钢化标准,对产品的材料、生产工艺、安装使用等方面进行了全面规定,旨在提高玻璃钢化产品的质量和安全性,保障用户的利益。

生产厂家和相关部门应严格执行新标准,确保产品符合国家要求,为用户提供更加安全可靠的玻璃钢化产品。

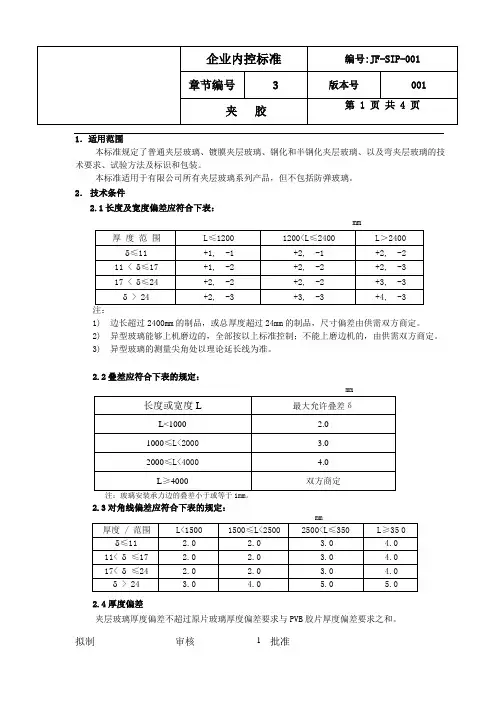

1.适用范围本标准规定了普通夹层玻璃、镀膜夹层玻璃、钢化和半钢化夹层玻璃、以及弯夹层玻璃的技术要求、试验方法及标识和包装。

本标准适用于有限公司所有夹层玻璃系列产品,但不包括防弹玻璃。

2.技术条件2.1长度及宽度偏差应符合下表:mm1)边长超过2400mm的制品,或总厚度超过24mm的制品,尺寸偏差由供需双方商定。

2)异型玻璃能够上机磨边的,全部按以上标准控制;不能上磨边机的,由供需双方商定。

3)异型玻璃的测量尖角处以理论延长线为准。

2.2叠差应符合下表的规定:mm2.3对角线偏差应符合下表的规定:2.4厚度偏差夹层玻璃厚度偏差不超过原片玻璃厚度偏差要求与PVB胶片厚度偏差要求之和。

2.5尺寸检验:尺寸偏差用最小刻度为1mm的钢卷尺或钢直尺进行测量。

厚度偏差使用GB1216所规定的千分尺测量玻璃每边中点,测量结果的算术平均值即为厚度值,并以毫米(mm)为单位修约到小数点后两位。

3.弯曲度平面夹层玻璃的弯曲度不可超过0.15%。

弯曲度的测量:以平夹层玻璃制品为试样。

将试样垂直立放,用钢直尺或线紧贴试样,用塞尺或相当精度的量具测定玻璃与钢直尺之间的缝隙。

弓形时用弧的高度与弦的长度之比的百分率来表示弯曲度,波形时用波谷到波峰的高度与波峰到波峰(或波谷到波谷)的距离之比的百分率表示弯曲度。

4.磨边质量3.1机精磨:抛光亮度基本均匀一致,无明显发白和磨纹、无崩边崩角和磨边不平的现象,倒棱1~2mm。

3.2机粗磨:边部磨平,且倒棱1~2mm,无崩边崩角现象。

厚度12mm以上玻璃,边部磨平,允许存在少量亮点的情况。

3.3手工打磨:倒角1~2mm,边部打磨平整,允许存在亮斑,不允许存在崩边崩角。

5.外观质量5.1裂纹、脱胶、发霉、纸斑、结石、碰伤、夹杂物、夹丝、气泡均不允许存在。

5.2划伤:每平方米允许有距玻璃表面600mm可见的划伤2条,每条宽度不得超过0.4mm,长度不得超过50mm。

5.3边部质量:成品包装前边部PVB应修齐。

IATF16949:2016标准(中文)-完整版1. 范围本标准规定了汽车行业质量管理体系的要求,适用于设计、开发、生产、安装和服务汽车相关的产品。

本标准也适用于汽车行业供应链中涉及相关产品的外包过程。

本标准不包括产品安全性、法规要求或其他相关法律要求的具体指导。

组织应遵守所有适用的法律法规,并确保其质量管理体系符合这些要求。

本标准是基于ISO9001:2015标准,并增加了一些汽车行业特有的要求。

本标准不重复IS O9001:2015标准的所有要求,而是引用了相关条款,并在需要时进行了补充或修改。

因此,为了理解和实施本标准,组织需要同时参考ISO 9001:2015标准。

2. 规范性引用文件ISO 9000:2015, 质量管理体系-基础与术语ISO 9001:2015, 质量管理体系-要求ISO 9004:2018, 质量管理-组织持续改进的质量管理方法ISO 19011:2018, 指南-管理体系审核ISO 31000:2018, 风险管理-指南3. 术语和定义3.1 汽车行业的术语和定义3.1.1 特殊特性产品或过程参数,其变化会影响顾客满意度、安全性、合规性、拟合性、功能性、可靠性或其他相关特性。

3.1.2 特殊批准负责批准含有安全相关内容文件的职能机构(通常为顾客)作出的额外批准。

3.1.3 制造过程审核对制造过程能力和有效性进行评估和验证的审核。

3.1.4 制造过程审核员具备制造过程审核能力和技术知识的内部审核员。

3.1.5 产品审核对产品符合性进行评估和验证的审核。

3.1.6 产品审核员具备产品审核能力和技术知识的内部审核员。

3.1.7 网络安全保护信息技术系统免受未经授权访问、使用、披露、修改或破坏的措施。

3.1.8 网络攻击对信息技术系统进行未经授权访问、使用、披露、修改或破坏的行为。

3.1.9 顾客要求顾客规定的一切要求(如:技术、商业、产品及制造过程相关要求;一般条款与条件;顾客特定要求等等)。

第一章总则第一条为加强公司内部管理,规范工作流程,提高工作效率,保障公司利益,特制定本制度。

第二条本制度适用于公司所有员工,包括但不限于生产、销售、技术、财务、行政等各个部门。

第三条本制度旨在确保汽车玻璃产品的质量,提高客户满意度,增强公司竞争力。

第二章生产管理第四条生产部门应严格按照生产工艺流程进行生产,确保产品质量符合国家标准。

第五条生产原材料、半成品、成品等必须经过严格的质量检验,不合格品不得流入下一道工序。

第六条生产设备应定期进行维护和保养,确保设备正常运行。

第七条生产过程中,员工应严格遵守操作规程,不得擅自改变生产工艺。

第八条生产部门应建立健全生产记录,对生产过程、产品质量、设备状况等进行详细记录。

第三章销售管理第九条销售部门应严格执行销售政策,为客户提供优质服务。

第十条销售人员应了解产品性能、特点、价格等信息,为客户提供专业咨询。

第十一条销售人员应积极拓展市场,争取新客户,维护老客户。

第十二条销售合同签订前,销售人员应充分了解客户需求,确保合同条款明确、合理。

第十三条销售合同签订后,销售人员应跟踪合同执行情况,确保按时交货。

第四章技术管理第十四条技术部门负责新产品研发、技术改进、技术培训等工作。

第十五条技术部门应定期对现有技术进行评估,淘汰落后技术,引进先进技术。

第十六条技术部门应加强与其他部门的沟通协作,提高产品研发效率。

第十七条技术部门应定期对员工进行技术培训,提高员工技术素质。

第五章财务管理第十八条财务部门负责公司财务核算、资金管理、成本控制等工作。

第十九条财务部门应严格执行国家财务制度,确保财务数据的真实、准确。

第二十条财务部门应加强成本控制,降低生产成本,提高经济效益。

第二十一条财务部门应定期对财务状况进行分析,为公司决策提供依据。

第六章行政管理第二十二条行政部门负责公司日常行政管理、后勤保障等工作。

第二十三条行政部门应严格执行国家法律法规,维护公司合法权益。

第二十四条行政部门应建立健全各项规章制度,确保公司管理规范。

编号:XFQBJ2014001焦作市巡返特种玻璃厂汽车玻璃质量标准编制/日期:苗志宏赵国强张付杰审核/日期:董保才批准/日期:赵喜来2016年5月10日适用于汽车玻璃配套厂家1.范围本标准规定了中通轻型客车、长安客车、宇通客车、长安轻型车、陕汽通家等安全玻璃引用标准、过程分类、半成品工序检验、成品检验及技术要求、试验方法、检验规则、标识、包装、储存等。

2.引用标准GB11614—2009 平板玻璃GB 9656—2003 汽车安全玻璃GB/T 5137.1~5137.3 汽车安全玻璃试验方法GB/T 17340 汽车安全玻璃的尺寸、形状及外观JC/T632-1996 汽车安全玻璃术语ZTQK/GK7.5/JS008 中通客车汽车玻璃验收标准RC21002 宇通客车车用玻璃通用技术协议Q/LCK/GY007-2012 中通轻型客车控股股份有限公司企业标准3.生产过程分类根据汽车安全玻璃产品生产的特性及要求,对其进行的检验分为切裁工序检验、磨边、钻孔、清洗烘干、丝印后的半成品检验及成品检验。

4. 切裁工序检验4.1 原片要求汽车安全玻璃切割前应按控制计划及图纸要求对原片玻璃的尺寸、厚度、颜色、数量、霉变、前档风淋子(竖向)方向、空气面进行确认。

4.2 切裁后玻璃检验方法4.2.1要求每班每规格产品对尺寸、外观做首检并记录,切割过程中随机抽样检验。

4.2.2玻璃平放距离玻璃表面500mm处目视检查,缺陷用最小刻度为1mm的钢直尺测量。

4.2.3用符合要求的钢卷尺测量玻璃长度、宽度;异形玻璃用样板比对;夹层前风挡内、外片展开尺寸区分测量,外片必须大于内片。

4.2.4对角线要求:对角线尺寸允许偏差应小于1mm。

5. 磨边、倒角、钻孔、清洗烘干、丝印检验5.1 要求:要求每道工序做到首检1块/批,并记录。

5.2 检验方法:粗磨边细磨边测量玻璃尺寸磨边量5.2.1 磨边:抽检/批:粗磨边,倒角45°不允许爆边、无凹凸现象,周边黑筋均匀,线条流畅;细磨边,边部光滑,无爆边、周边呈圆弧状,手感圆滑,玻璃两面边磨屑量对称,周长对接点手感无明显凹凸;不允许有黑筋出现。

IATF16949:2022标准(中文)-完整版IATF 16949:2022标准(中文)-完整版一、引言1.1 目的本标准旨在规范汽车行业各组织质量管理体系的各项要求,以实现持续改进、强调缺陷预防并减少供应链中的变异和浪费。

本标准是基于ISO9001:2022标准,并增加了汽车行业特有的要求。

本标准合用于直接或者间接为汽车创造商提供产品和服务的组织。

1.2 范围本标准规定了质量管理体系的要求,用于设计和开辟、生产和(或者)安装和服务汽车相关产品。

本标准也合用于汽车行业相关的配套服务部门,如运输、仓储等。

本标准不包括产品安全性、法规遵从性或者其他法律要求的具体要求,这些要求应由组织根据顾客、法律和其他利益相关方的要求来确定和遵守。

1.3 规范性引用文件ISO 9000:2022, 质量管理体系-基本原理和术语ISO 9001:2022, 质量管理体系-要求ISO 9004:2022, 质量管理-组织持续改进的质量管理方法ISO 19011:2022, 指南-管理体系审核ISO 31000:2022, 风险管理-指南ISO/IEC 17021-1:2022, 合格评定-第三方管理体系审核和认证机构要求-第1部份:要求ISO/IEC 17025:2022, 合格评定-检测和校准实验室能力的通用要求ISO/IEC 27001:2022, 信息技术-安全技术-信息安全管理体系-要求ISO/TS 22163:2022, 铁路行业质量管理体系-特定要求,基于ISO 9001:2022IATF 16949:2022, 汽车行业质量管理体系标准IATF 认可解释, IATF 16949认可解释文件IATF 规则, IATF 16949认证过程规则1.4 术语和定义1.4.1 汽车行业指涉及设计、开辟、生产、安装或者服务汽车相关产品或者服务的组织及其利益相关方。

1.4.2 汽车创造商指设计、生产并销售汽车产品(如乘用车、卡车、公共汽车等)的组织。

编号:XFQBJ2014001焦作市巡返特种玻璃厂汽车玻璃质量标准编制/日期:苗志宏赵国强张付杰审核/日期:董保才批准/日期:赵喜来2016年5月10日适用于汽车玻璃配套厂家1.范围本标准规定了中通轻型客车、长安客车、宇通客车、长安轻型车、陕汽通家等安全玻璃引用标准、过程分类、半成品工序检验、成品检验及技术要求、试验方法、检验规则、标识、包装、储存等。

2.引用标准GB11614—2009 平板玻璃GB 9656—2003 汽车安全玻璃GB/T 5137.1~5137.3 汽车安全玻璃试验方法GB/T 17340 汽车安全玻璃的尺寸、形状及外观JC/T632-1996 汽车安全玻璃术语ZTQK/GK7.5/JS008 中通客车汽车玻璃验收标准RC21002 宇通客车车用玻璃通用技术协议Q/LCK/GY007-2012 中通轻型客车控股股份有限公司企业标准3.生产过程分类根据汽车安全玻璃产品生产的特性及要求,对其进行的检验分为切裁工序检验、磨边、钻孔、清洗烘干、丝印后的半成品检验及成品检验。

4. 切裁工序检验4.1 原片要求汽车安全玻璃切割前应按控制计划及图纸要求对原片玻璃的尺寸、厚度、颜色、数量、霉变、前档风淋子(竖向)方向、空气面进行确认。

4.2 切裁后玻璃检验方法4.2.1要求每班每规格产品对尺寸、外观做首检并记录,切割过程中随机抽样检验。

4.2.2玻璃平放距离玻璃表面500mm处目视检查,缺陷用最小刻度为1mm的钢直尺测量。

4.2.3用符合要求的钢卷尺测量玻璃长度、宽度;异形玻璃用样板比对;夹层前风挡内、外片展开尺寸区分测量,外片必须大于内片。

4.2.4对角线要求:对角线尺寸允许偏差应小于1mm。

5. 磨边、倒角、钻孔、清洗烘干、丝印检验5.1 要求:要求每道工序做到首检1块/批,并记录。

5.2 检验方法:粗磨边细磨边测量玻璃尺寸磨边量5.2.1 磨边:抽检/批:粗磨边,倒角45°不允许爆边、无凹凸现象,周边黑筋均匀,线条流畅;细磨边,边部光滑,无爆边、周边呈圆弧状,手感圆滑,玻璃两面边磨屑量对称,周长对接点手感无明显凹凸;不允许有黑筋出现。

企业内控标准第1版第0次修订受控号:编制: 审核:批准:发布日期:2023年2月1日实施日期:2023年2月1日一、原片切、磨、钻质量标准1、原片切割标准1.1浮法玻璃应为正方形或长方形。

其长度和宽度尺寸应符合表2规定。

表2 尺寸允许偏差 mm1.2浮法玻璃的厚度允许偏差应符合表3规定,同一片玻璃厚度薄差,厚度2mm,3mm为0.2mm;厚度为4mm,5mm,6mm,8mm,10mm为0.3mm。

表3 厚度允许 mm对角线小于1000mm的偏差在1mm以内;对角线大于或等于1000mm的偏差在2mm以内。

2、玻璃磨边标准2.1浮法玻璃磨边余量应符合表4规定。

表4 磨边余量尺寸 mm磨边形状及质量由供需双方商定。

2.2.1 精磨:抛光亮度基本均匀,允许存在轻微发白和磨纹,无崩边甭角和磨边不平现象。

2.2.2 机磨:边部倒棱良好,允许存在磨不到的亮斑,长度不超过总边长的1/10。

2.2.3 手工打磨:边部只进行倒棱处理,端面不作具体要求,如果客户有特别要求,由供需双方商定。

3、玻璃钻孔标准3.1孔的要求应符合表5、表6规定。

表5 孔径尺寸要求㎜表6 孔径及其允许片差㎜表7 孔位尺寸要求㎜3.3孔位尺寸偏差应符合表8的规定。

表8 孔位尺寸偏差㎜2.3.4 孔的内表面应连接光滑,孔边倒棱处理,倒角不允许有大于2㎜的爆边,上下钻孔位偏差≤0.25㎜。

3.5非圆形孔、凹槽和开口的任何角均须倒工艺圆角,倒圆半径应等于或大于玻璃厚度,倒圆处不允许有大于1㎜的爆边,内表面应连接光滑。

3.6尺寸检验。

尺寸偏差由最小刻度为1㎜的钢直尺或钢卷尺测量,厚度偏差用GB1216 所规定的千分尺测量玻璃每边中点,测量结果的算数平均值即为厚度值,并距玻璃板边15㎜以内。

二、钢化及半钢化玻璃质量标准1、范围本标准规定了钢化及半钢化玻璃的要求、测试方法、检验规则、标志、包装、运输和贮存。

本标准适用于民用和商用等各种建筑中要求有优良装饰性能、强度性能及安全性能的钢化、半钢化玻璃及其深加工而成的镀磨玻璃、夹层玻璃、中空玻璃等制品。

企业内控标准

一、范围

本标准规定了汽车用安全玻璃的尺寸,形状及外观。

适用本公司生产及委托外生产的汽车安全玻璃及其它道路车辆用安全玻璃的最终检验;工序特性与产品特性相同的部分也可作为工序标准。

产品性能符合GB9656-2003有效版本要求。

加热线性能符合JC/T672有效版本要求。

二、名词解释

曲线部:图1中的R部分(图1中R部分的终止点包含于曲线部)。

设计线:检验模周边的基准形线。

基准边:产品上预先确定的定位边(包含2个设计了限位器的定位点)。

基准边偏差:玻璃基准边与设计线之间的偏差(见图1中的A)。

纵向尺寸偏差:玻璃周边与设计线之间的偏差(见图1中的B)。

横向尺寸偏差:玻璃周边与设计线之间的偏差(见图1中的C)。

曲线部偏差:玻璃曲线部与设计线之间的偏差(见图1中的D)。

气泡:玻璃中的气体夹杂物。

结石:玻璃中的固体夹杂物,一般为未熔物或结晶颗粒。

线道:玻璃上呈现的明显的细线条。

波筋:玻璃表面呈现的条纹和波纹、造成对光的折射或反射产生差异,使物象变形

锡面:浮法玻璃成型时与锡液接触的一面

空气面:浮法玻璃成型时向上的一面(暴露在空气中的一面)。

划伤:在生产或储运过程中,玻璃表面被硬物摩擦所留下的伤痕。

发霉:玻璃表面受大气环境侵蚀后的一种风化现象。

水迹:水在玻璃表面风干后形成的痕迹。

模具痕迹:玻璃成型过程中模具在玻璃表面形成残留的印痕。

烫伤:钢化玻璃成型后表面呈条状乳白色模糊不清的现象。

吻合度:表示弯型玻璃与检验模具的贴合程度,以玻璃与模具的间隙值来表示。

拱高:表示弯型玻璃的内表面到玻璃纵向边所在平面间的最大距离。

荷叶边(波浪边)波动值:测量包含荷叶边在内的100mm的区段,使用塞尺测量该区段内吻合度的最大值与最小值的差值(即波动值)。

弧度尺间隙:用弧度进行控制生产的产品,用弧度尺测量产品弧度时,弧度尺与产品之间的最大间隙。

磨边波浪:磨边时产生的玻璃边部缺陷,呈高低起伏的S形边

胶合层杂质:夹在夹层玻璃中的杂物(如绒毛、灰尘、碎屑等)

叠差:夹层时两片玻璃的边部产生错位,形成阶梯状。

脱胶:夹层玻璃中的一层或两层玻璃与胶片分离的现象。

丝印针孔:玻璃表面涂层缺陷,表示涂层有针眼似的漏光小孔。

印刷漏墨:印刷丝网版膜的非印刷设计的某部分/某点渗墨,称为漏

墨故障。

钢化彩虹:由于浮法玻璃下表面的锡扩散层在热处理后,表面形成的微皱纹在光的照射下产生干涉色。

麻点:玻璃成型后表面产生的点状小凹坑。

爆边:玻璃边缘出现的贝壳状的崩缺缺陷。

龟裂:银浆印刷烧制后黑边或银浆出现的裂纹。

表面质量:包括玻璃表面质量和印刷质量。

磨边质量:指玻璃被磨轮磨削后的质量状况。

外观质量:包括表面质量和磨边质量。

三、内控标准

1、尺寸偏差:(L—长边长,S—展开m2,基准边偏差—1.0~+0.5)

2、平型制品弯曲度

3、弧度球面

4、吻合度(L—长边边长)

5、孔:孔心距偏差±0.5孔位偏差-1.0~+0.5;孔径偏差0~+0.5。

6、球面:随和、无突变,球面值见下表,在满足标准的前提下优先保证尺寸。

7、同一片玻璃厚度偏差不得大于0.2。

8、外观质量:

2、任意直径300圆内规定范围的气泡、划伤、线道、节瘤、结石、胶合层气泡、胶合层杂质、绒毛等缺陷同时存不不允许超过3项,且不得密集存在;

3、标准规定的如结石、气泡、节瘤、线道等缺陷标准适用于无色或天然轻微着色玻璃,着色玻璃(如F绿)缺陷标准见相关文件;

4、胶合层杂质泛指深色的夹杂物,与玻璃颜色或胶片颜色接近的夹杂物可视其所在的部位及明显程度在此标准上适当放宽;

5、其他按以上方法无法具体归类的未明确缺陷按最接近原则,即参照与缺陷表现最接近的类别进行控制。

区域划分

注:周边部指距玻璃边缘(展开,含)150mm以内区域,其余为中央部,对于半景前挡则两片玻璃对接边及其150内仍属中央部

9、周边质量

<表8>

分类缺陷裸露边

非裸露边

滑动边固定边

爆边 1.0≤直径≤2.0,不得密集存在每米允许长≤3.0,宽≤

2.0,深≤1/5厚1个

每米允许长≤5.0,宽≤3.0,

深≤1/3厚1个

波浪边轻微(见样件)

荷叶边见各级极限样件

叠差≤1.0 ≤1.5

缩胶宽度≤0.5,连续长度≤20,每片3处宽度≤1.0,连续长度≤30,每米3处

脱胶及胶合层杂质不允许存在边缘5范围内不限残留亮斑不允许存在直径≤1.5,间距≥50,非裸露部分不限缺角不允许存在R5弧内允许深≤3的1个,但需将角磨圆10、厚度偏差

种类公称厚度t 厚度及偏差夹层玻璃原片玻璃与中间层的总厚度t±0.2n

钢化玻璃t t±0.2

注:n为构成夹层玻璃或塑玻复合材料的原片玻璃层数。

10、印刷质量

<表9>

11、钢化碎片

12、钢化表面压应力

钢化玻璃

风窗

表面压应力≥105风窗以外

13、钢化玻璃的冲击点位置

点1:试样角部曲率半径最小处,从角顶沿角平分线向中心30mm的点,左侧右侧皆可;点2:在试样最长或最短中心线上距边30mm处;

点3:试样的中心点;

点4:位于试样最长中心线上的曲率最大处。

图中某冲击点如有两处以上时,可选择满足上述条件的任一点。