中性盐雾试验报告表

- 格式:doc

- 大小:1.65 MB

- 文档页数:2

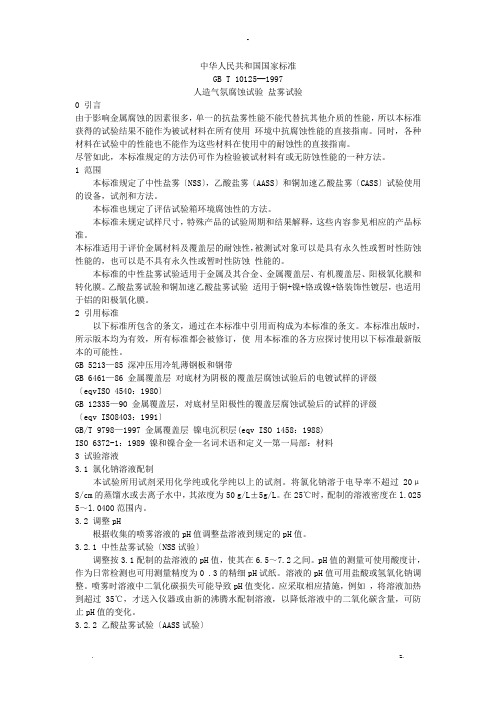

中华人民共和国国家标准GB T 10125—1997人造气氛腐蚀试验盐雾试验0 引言由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。

同时,各种材料在试验中的性能也不能作为这些材料在使用中的耐蚀性的直接指南。

尽管如此,本标准规定的方法仍可作为检验被试材料有或无防蚀性能的一种方法。

1 范围本标准规定了中性盐雾〔NSS〕,乙酸盐雾〔AASS〕和铜加速乙酸盐雾〔CASS〕试验使用的设备,试剂和方法。

本标准也规定了评估试验箱环境腐蚀性的方法。

本标准未规定试样尺寸,特殊产品的试验周期和结果解释,这些内容参见相应的产品标准。

本标准适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。

本标准的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。

乙酸盐雾试验和铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极氧化膜。

2 引用标准以下标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用以下标准最新版本的可能性。

GB 5213—85 深冲压用冷轧薄钢板和钢带GB 6461—86 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级〔eqvISO 4540:1980〕GB 12335—90 金属覆盖层,对底材呈阳极性的覆盖层腐蚀试验后的试样的评级〔eqv ISO8403:1991〕GB/T 9798—1997 金属覆盖层镍电沉积层(eqv ISO 1458:1988)ISO 6372-1:1989 镍和镍合金—名词术语和定义—第一局部:材料3 试验溶液3.1 氯化钠溶液配制本试验所用试剂采用化学纯或化学纯以上的试剂。

将氯化钠溶于电导率不超过20μS/cm的蒸馏水或去离子水中,其浓度为50 g/L±5g/L。

中性盐雾试验检验标准格式1. 引言中性盐雾试验是一项常用的环境试验,用于评估材料、涂层、电子元件等在海洋或工业大气中的耐腐蚀性能。

本文将介绍中性盐雾试验的检验标准格式,包括试验目的、适用范围、装置要求、试验方法、试验过程、试验结果评定等内容。

2. 试验目的中性盐雾试验的目的是模拟海洋或工业大气环境中的腐蚀情况,评估材料或产品的耐腐蚀性能,确定其在特定环境中的耐候性能和防腐蚀性能,为产品改进和质量控制提供参考依据。

3. 适用范围本标准适用于金属材料、涂层、表面处理层、电子元件等在中性盐雾环境中的耐腐蚀性能评价。

4. 装置要求•中性盐雾试验装置应符合相关国家标准和规定,确保试验条件的稳定性和可重复性。

•蒸发器、加热装置、喷雾器、槽体等各部分应清洁完好,无渗漏现象。

•试验室应具备排放废气的设施,保证安全环境。

5. 试验方法1.样品的准备:根据试验需要准备样品,并确保样品表面清洁干燥。

2.试验条件设定:设定试验温度、相对湿度、喷雾时间等参数。

3.试验操作:放置样品于试验装置中,启动试验装置进行中性盐雾喷雾。

4.试验时间:根据产品的需要设定试验时间,通常为24小时至1000小时不等。

5.试验结束:停止喷雾后,清洁样品表面,进行评定。

6. 试验过程1.观察样品表面是否出现腐蚀、氧化、剥落等情况。

2.记录试验过程中的环境参数和异常情况。

3.定期检查试验装置的运行状态,确保试验条件的稳定性。

7. 试验结果评定根据试验结束后样品的表面情况及试验结果,评定样品的耐腐蚀性能,并按照相应标准进行等级划分或评定。

8. 结论中性盐雾试验是一项重要的环境试验,可以有效评估材料或产品的耐腐蚀性能。

制定和遵守相关检验标准格式对于保证试验的准确性和可靠性至关重要。

通过本文的介绍,希望能对中性盐雾试验的检验标准格式有所了解。

以上为中性盐雾试验检验标准格式文档内容,希望对您有所帮助。

ISO72531996色漆和清漆耐中性盐雾性能的测定ISO(国际标准化组织)是世界范畴的国家标准的联盟。

其工作是通过ISO技术委员会公布国际标准。

对已设置技术委员会的某专业领域感爱好的每个成员团体均有权参与该委员会。

与ISO有联系的组织,不论是国际间组织、政府和非政府组织,均可参与标准的制度工作。

ISO在电工标准的制定方面与IEC(国际电工委员会)有着紧密的合作。

技术委员会制度的国际标准草案将发放至各成员组织进行投票决定,国际标准的公布要求至少75%的成员组织投票通过。

ISO7253有ISO/TC35(色漆和清漆,SC9分委员会,涂料和清漆通过测试方法)技术委员会提出。

ISO7253第二版取代第一版(ISO7253:1984),要紧修订如下。

a)增加了不使用仪器检查腐蚀程度的标准程序,b)增加了在试板上划痕的更多细节。

附录A、B和C是本标准的有效组成部分。

简介:有机涂层对盐舞腐蚀的抗击能力与其对其他环境腐蚀的抗击能力无必定联系。

阻碍复杂过程的因素专门多。

例如涂装方式,复杂环境等。

因此,依据本标准的测试结果不能作为涂层在所有可能使用的环境中对腐蚀抗击的指导。

同样,不同涂层在本标准的测试结果不能作为涂层在所有可能被使用的环境中对腐蚀抗击指导。

同样,不同涂层在本实验中对腐蚀的抗击表现不能做为其在相关联的腐蚀环境(即使是在海洋暴露环境下)中实际应用的直截了当指导。

然而,本标准中提出的方法可作为评判涂层或涂层体系质量的一种方法。

1、范畴本标准是评判色漆、清漆及相关产品质量的系列标准之一。

本标准描述了评判涂层对中性盐雾腐蚀的抗击能力的方法。

2、引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

ISO 1512:1991《色漆和清漆-涂料产品的取样》ISO 1513:1992《色漆和清漆-测试样板的检查和预备》ISO 1514:1993《色漆和清漆-测试标准板》ISO 2808:1991《色漆和清漆-漆膜厚度的测定》ISO 3270:1984《色漆和清漆及色漆和清漆原材料-测试环境的调剂》ISO 3574:1986《商品级和冲压级冷轧碳素薄钢板》ISO 3696:1987《实验室分析用水-规范和试验方法》ISO 4628-1:1982《色漆和清漆-漆膜老化的评定一样类型的破坏的程度数量和大小的评定—第1部分:总体介绍和评判体系》ISO 4628-2:1982《色漆和清漆……漆膜老化的评定—一样类型的破坏的程度数量和大小的评定—第2部分:泡等级的评定》ISO 4628-3:1982《色漆和清漆……漆膜老化的评定—一样类型的破坏的程度数量和大小的评定—第2部分:锈蚀等级的评定》ISO 4628-4:1982《色漆和清漆……漆膜老化的评定—一样类型的破坏的程度数量和大小的评定—第2部分:裂纹等级的评定》3、原则ISO7253对涂漆试板在中性盐雾中的暴露及暴露结果的评判必须得到相关方的同意,这种评判通常是主观的。

1. Test diagram & test method 测试图示和方法2. Test result 测试结果5PCS/2014-9-21Salt spray test machine DJS-EN61盐雾试验机:DJS-GU-358Test environment 测试环境Drawing NO.工程图号HDMI M/M Ni Plated 30AWG OD:5.0 L=1.5/2.0M Black/Sample Q'ty 样品数量Part/No.产品料号Test machine 测试设备温度:28℃/湿度:75%SHENZHEN EAST-TOPTECH ELECTRONIC TECHNOLOGY CO.,LTD深圳市东景盛电子技术有限公司Salt spray Test Report 盐 雾 测 试 报 告Product name 产品名称Product spec.产品规格HDMI AM TO AM 30AWG 1.4REV. OD :5.0mm Length :1.5/2.0MCustomer 客户名称/Test date 测试日期Note 备注According to GB/T10125-1997OK Sample No.OK Test result description 结果描述Judgement 综合判定2#3#4#Test Item 测试项目Salt spray test 盐水喷雾试验Result of measurement 测 试 结 果Test Requirement 测 试 要 求6.8Reference 参考6.5~7.235±2℃35±2℃1.0-2.0ml(80cm 2/H)5#■ PASS 合格 □ NG 不合格After ( 24 ) hours, test surface has no red phenomenon such as corrosion, bubble, crack After ( 24 ) hours, test surface has no red phenomenon such as corrosion, bubble, crack After ( 24 ) hours, test surface has no red phenomenon such as corrosion, bubble, crackOK OK OKJudgement 判定35℃35℃1.00KG/CM 225°GB/T10125-19971.5ml 24HAfter the test, take out the sample on the interior, natural drying 0.5 1 h, and then use clean flow of temperature is not higher than 35 ℃ water gently cleaning to remove the sample surface residual salt spray solution, then blow dry.试验结束后,取出试样放在室内,自然干燥0.5-1H,然后用温度不高于35℃的清洁流动水轻轻清洗以除去试样表面残留的盐雾溶液,再用吹风机吹干。

国际标准ISO9227第2版2006-07-15人造环境中的腐蚀试验-盐雾试验标准号 ISO 9227:2006(E)ISO 2006目录页次前言略引言 31 范围 12 引用标准 43 试验溶液 53.1 氯化钠溶液的配制 53.2 pH的调整 53.3 过滤 64 试验设备 64.1 元件的保护 64.2 喷雾箱 6 4.3 加热器和温度的控制 74.4 喷雾器 7 4.5 收集器 8 4.6 再次使用 85 评价盐雾试验箱腐蚀性能的方法 85.1 总则 8 5.2 中性盐雾试验(NSS试验) 85.3 乙酸盐雾试验(AASS试验) 105.4 铜加速乙酸盐雾试验(CASS试验) 116 试样 127 试样的放置 138 操作条件 139 试验持续时间 1410 试验后试样的处理 1411 试验结果的评价 1412 试验报告 15附录A(提示性附录)带有处理盐雾排气和排液装置的盐雾箱的一种可能设计的简图17附录B(提示性附录)使用锌参比试样评价盐雾箱腐蚀性能的补充方法 19附录C(标准附录)用于试验的带有有机涂层的试板的制备 21附录D(标准附录)试验带有有机涂层的试板所要求的补充信息 22参考文献目录 23引言由于影响腐蚀过程的几种因素,如保护膜的形成、随着所遇到的条件的不同而有很大的变化,因此在抗盐雾作用和抗其它介质的性能之间很少有直接的关系。

所以本标准获得的试验结果不能作为受试金属材料在所有可以使用的环境中抗腐蚀性能的直接指南。

同样,不同材料在试验中的性能也不能作为这些材料在使用中耐腐蚀性能的直接指南。

尽管如此,本标准所描述的方法仍可提供一种检验金属材料(有或无防腐蚀保护)比较质量的方法。

盐雾试验一般适合于快速分析有机和无机涂层中的不连续性、孔和损坏等现象的防腐蚀试验。

此外,为质量控制的目的,能在涂有相同涂料的试样之间进行比较。

作为比较性试验,只有当涂层性质足够相似时,盐雾试验才合适。

1. Test diagram & test method 测试图示和方法2. Test result 测试结果5PCS/2014-9-21Salt spray test machine DJS-EN61盐雾试验机:DJS-GU-358Test environment 测试环境Drawing NO.工程图号HDMI M/M Ni Plated 30AWG OD:5.0 L=1.5/2.0M Black/Sample Q'ty 样品数量Part/No.产品料号Test machine 测试设备温度:28℃/湿度:75%SHENZHEN EAST-TOPTECH ELECTRONIC TECHNOLOGY CO.,LTD深圳市东景盛电子技术有限公司Salt spray Test Report 盐 雾 测 试 报 告Product name 产品名称Product spec.产品规格HDMI AM TO AM 30AWG 1.4REV. OD :5.0mm Length :1.5/2.0MCustomer 客户名称/Test date 测试日期Note 备注According to GB/T10125-1997OK Sample No.OK Test result description 结果描述Judgement 综合判定2#3#4#Test Item 测试项目Salt spray test 盐水喷雾试验Result of measurement 测 试 结 果Test Requirement 测 试 要 求6.8Reference 参考6.5~7.235±2℃35±2℃1.0-2.0ml(80cm 2/H)5#■ PASS 合格 □ NG 不合格After ( 24 ) hours, test surface has no red phenomenon such as corrosion, bubble, crack After ( 24 ) hours, test surface has no red phenomenon such as corrosion, bubble, crack After ( 24 ) hours, test surface has no red phenomenon such as corrosion, bubble, crackOK OK OKJudgement 判定35℃35℃1.00KG/CM 225°GB/T10125-19971.5ml 24HAfter the test, take out the sample on the interior, natural drying 0.5 1 h, and then use clean flow of temperature is not higher than 35 ℃ water gently cleaning to remove the sample surface residual salt spray solution, then blow dry.试验结束后,取出试样放在室内,自然干燥0.5-1H,然后用温度不高于35℃的清洁流动水轻轻清洗以除去试样表面残留的盐雾溶液,再用吹风机吹干。

中性盐雾试验作业指导书(IATF16949/ISO9001-2015)1.0目的为中性盐雾试验提供指导和依据,保证产品的防腐蚀质量符合要求。

2.0适用范围公司所有电镀锌彩色钝化、电镀锌蓝白色(黑色钝化)、铝无色化学转化、粉末涂层、油漆涂层、不锈钢、电解板、磷化产品。

3.0职责3.1品质部IQC负责对来料产品或外协加工(如电镀、氧化等)后送回的产品进行防腐蚀性能试验。

3.2喷涂QC负责对喷涂件、磷化件进行防腐蚀性能试验。

4.0作业规定4.1试验准备4.1.1工作室底部加热水槽内加足蒸馏水或去离子水。

4.1.2箱体上部四周水密封槽应加入适量蒸馏水或去离子水,不要过满或太少,以关闭箱盖时水和盐雾不外溢为佳。

4.1.3空气饱和器内加入蒸馏水或去离子水,水位高度为水位玻璃管的4/5位置为宜;当水位降到2/5时应及时补水,防止因缺水而中断试验。

4.1.4检查贮水箱与工作室内喷雾器之间水管是否连接完好,把配制好盐溶液加入贮水箱内。

4.1.5检查箱后部排雾管状况,气管是否脱落,出口处应通到下水道,管路不应堵塞,以免影响箱内压力。

4.1.6把漏斗加好在箱体里,并检查漏斗与集雾器之间的连接管是否畅通,避免影响盐雾的收集。

4.1.7检查气流与饱和器的连接管,是否脱落,防止气体外溢或供气不足。

4.1.8试验前对样品进行外观检查,样件应干净无脏污,禁止用手直接触摸样品表面。

4.1.9平板试验样品需使受试面与垂直方向成15~30°角;样品与样品间应保持一定距离。

4.2试验溶液4.2.1溶液配制:将263克的氯化钠溶于5升电导率不超过10υs/cm的蒸馏水或去离子水中,其浓度为5±0.1﹪。

4.2.2PH调整:调整配制的盐溶液的PH值,使其在6.5-7.2之间,溶液的PH值可用稀盐酸或氢氧化钠调整.PH值的测量可使用酸度计或精密PH试纸.4.2.3溶液在使用之前需做过滤处理,以免溶液中的杂质将喷嘴堵塞,影响喷雾效果或停止喷雾.4.3试验样品放置4.3.1试验样品放在盐雾箱内且被试验面朝上,让盐雾自由滑降在被试面上,被试表面不能受到盐雾的直接喷射;平板试验样品表面与垂直方向成15°~30°,并尽可能成20°,对于不规则的试样也应尽可能接近以上的规定放置。

中华人民共和国国家标准GB T 10125—1997人造气氛腐蚀试验盐雾试验0 引言由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。

同时,各种材料在试验中的性能也不能作为这些材料在使用中的耐蚀性的直接指南。

尽管如此,本标准规定的方法仍可作为检验被试材料有或无防蚀性能的一种方法。

1 范围本标准规定了中性盐雾(NSS),乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)试验使用的设备,试剂和方法。

本标准也规定了评估试验箱环境腐蚀性的方法。

本标准未规定试样尺寸,特殊产品的试验周期和结果解释,这些内容参见相应的产品规范。

本标准适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。

本标准的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。

乙酸盐雾试验和铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极氧化膜。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 5213—85 深冲压用冷轧薄钢板和钢带GB 6461—86 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级(eqvISO 4540:1980)GB 12335—90 金属覆盖层,对底材呈阳极性的覆盖层腐蚀试验后的试样的评级(eqv ISO8403:1991)GB/T 9798—1997 金属覆盖层镍电沉积层(eqv ISO 1458:1988)ISO 6372-1:1989 镍和镍合金—名词术语和定义—第一部分:材料3 试验溶液3.1 氯化钠溶液配制本试验所用试剂采用化学纯或化学纯以上的试剂。

将氯化钠溶于电导率不超过20μS/cm的蒸馏水或去离子水中,其浓度为50 g/L±5g/L。

中性盐雾试验方法和判定标准现代电镀网讯:一、总则1、目的为规范金属结构件的中性盐雾试验(NSS)的方法和判定标准而制定本规范。

2、适用该规范适用电镀金属结构件和紧固件的试验方法和判定标准。

3、职责(1)、质量部金属结构件SQE负责提出测试申请和提供测试样品;(2)、质量部电子产品测试组测试工程师负责根据样品材质和表面处理方式制定测试方案;(3)、质量部电子产品测试组实验室测试员负责测试方案的实施;(4)、质量部电子产品测试组测试工程师负责测试报告的编制和测试结果的判定。

4、实施(1)、本规范实施之前应召集负责结构件的设计工程师、采购工程师、质量工程师等相关人员讨论通过;(2)、本规范经相关职能部门会签通过经文控中心受控统一发行;(3)、文控中心受控发行之日正式实施。

二、引用标准1、GB/T2423.17-1993 电工电子产品基本环境试验规程试验Ka:盐雾试验方法;2、GJB150.11-1986 军用设备环境试验方法盐雾试验;2、GB/T 6461-2002 金属基本体上金属和其它无机覆盖层经腐蚀试验后的式样和试件的评级;4、ISO14993-2001 Corrosion of metals and alloys--accelerated testing involving cyclic exposure to salt mist,“dry” and“wet” condition;三、试验设备本试验所需设备为喷雾嘴、盐水桶、试验片支援架、喷雾液收集容器、试验室(1)、盐水补给桶、压力桶、压缩空气之供给设备与排气设备等所构成,并依照如下条件试验。

注(1):试验室大小须在以上。

1、盐水喷雾试验机与其所需的管路应采用纯性材料,不能对喷雾腐蚀试验有影响或本身被腐蚀者;2、喷雾嘴不可直接将试验液喷向试样。

喷雾室顶部聚集的溶液不得滴落在试样上;3、试样滴落的试验液体不可流回盐水桶而再用于试验;4、压缩空气不能含有油脂及灰尘,所以须有空气清凈器;空气压力须保持在,因为压缩空气于膨胀时,有吸热现象,所以须事先有预热(2)如下附表,以获取均一温度的喷雾。

盐雾试验报告模板怎么写1. 背景盐雾试验是一种用于评估材料和涂层耐腐蚀性能的常用方法。

通过模拟海洋气候条件下的盐雾环境,检测材料及制品在腐蚀环境中的耐受能力,为产品的设计和制造提供重要参考。

编写盐雾试验报告模板可帮助标准化记录数据,便于结果分析和比较。

2. 报告模板结构2.1 标题•报告标题:盐雾试验报告•完成单位:(填写单位名称)•试验日期:(填写日期)2.2 试验目的明确说明进行盐雾试验的目的和背景,如评估材料对腐蚀环境的抵抗力。

2.3 试验条件列出试验时的环境条件,包括温度、湿度、盐水浓度等,确保试验条件的准确性和可重复性。

2.4 试验样品描述试验所用的样品信息,如材料、尺寸、制备工艺等,保证试验的一致性和对比性。

2.5 试验方法详细描述盐雾试验的操作步骤、持续时间、观测周期等,在报告中应包括图表或照片来直观展示试验过程。

2.6 试验结果记录试验过程中产生的数据和现象,包括试验样品的表面形态、腐蚀程度等,能够帮助后续的数据分析和结论推断。

2.7 结论与建议根据试验结果,对试验样品的性能提出评价和建议,为产品改进或开发提供参考意见。

3. 编写提示•建议在报告模板中加入清晰的标注和编号,方便读者查找和理解内容。

•语言简洁明了,避免使用复杂的词汇或术语,确保报告易于理解。

•完整记录试验所涉及的所有关键信息,保证报告的全面性和可信度。

4. 结语盐雾试验报告模板的编写对于规范化数据记录、结论推断和质量控制具有重要意义,正确使用报告模板可以提高试验工作的效率和质量,为产品质量的提升提供重要依据。

以上是关于盐雾试验报告模板的详细内容,希望对您有所帮助。

耐盐雾试验报告1. 背景1.1 耐盐雾试验的目的和意义耐盐雾试验是一种常用的环境试验方法,旨在评估材料或设备在盐雾腐蚀环境下的耐受能力。

该试验可以模拟海洋环境中的盐雾腐蚀情况,以评估材料或设备在海上运输、沿海地区、海洋工程以及海洋油气开采等领域中的使用寿命和可靠性。

1.2 耐盐雾试验的标准和要求耐盐雾试验的标准和要求主要由国际标准化组织(ISO)和相关行业标准制定,如ISO 9227《耐腐蚀试验-盐雾试验》。

根据ISO 9227标准,盐雾试验的设备应满足一定的盐雾浓度、温度、湿度等条件,在一定的时间内进行试验,以评估材料或设备的耐受能力。

2. 分析2.1 耐盐雾试验的试验过程耐盐雾试验一般包括预处理、试验、观察和评估等步骤。

预处理阶段主要是对试验样品进行清洁、干燥和防腐处理,以消除外界因素对试验结果的影响。

试验阶段通过将试验样品放置在盐雾试验设备中,以浓度合适的盐雾环境进行试验,周期性地进行观察和评估,以判断样品是否出现腐蚀现象。

观察阶段主要观察样品表面的盐雾腐蚀情况,如腐蚀程度、腐蚀类型等。

评估阶段则是根据观察结果,对试验样品的耐受能力进行评估,如判断样品是否符合耐盐雾试验的要求。

2.2 耐盐雾试验的参数和标准耐盐雾试验的参数和标准包括盐雾浓度、试验时间、盐雾试验设备的温度、湿度等。

根据ISO 9227标准,盐雾试验的盐雾浓度一般为5%的氯化钠溶液;试验时间可以根据具体需求设置,常见的试验时间有24小时、48小时、72小时等;盐雾试验设备的温度一般为35℃,湿度为95%。

同时,还需要根据具体试验要求和样品特性等因素,进行适当的调整和改进。

3. 结果3.1 试验结果统计和分析根据本次耐盐雾试验的实际情况,我们针对不同样品进行了盐雾腐蚀试验,并进行了观察和评估。

试验结果显示,样品A在48小时的盐雾试验中出现了表面腐蚀,腐蚀程度较轻;样品B在72小时的盐雾试验中也出现了表面腐蚀,但腐蚀程度更严重;样品C经过72小时的盐雾试验后,未出现明显的腐蚀现象。

中性盐雾试验方法和判定标准现代电镀网讯:一、总则1、目的为规范金属结构件的中性盐雾试验(NSS)的方法和判定标准而制定本规范。

2、适用该规范适用电镀金属结构件和紧固件的试验方法和判定标准。

3、职责(1)、质量部金属结构件SQE负责提出测试申请和提供测试样品;(2)、质量部电子产品测试组测试工程师负责根据样品材质和表面处理方式制定测试方案;(3)、质量部电子产品测试组实验室测试员负责测试方案的实施;(4)、质量部电子产品测试组测试工程师负责测试报告的编制和测试结果的判定。

4、实施(1)、本规范实施之前应召集负责结构件的设计工程师、采购工程师、质量工程师等相关人员讨论通过;(2)、本规范经相关职能部门会签通过经文控中心受控统一发行;(3)、文控中心受控发行之日正式实施。

二、引用标准1、GB/T2423.17-1993 电工电子产品基本环境试验规程试验Ka:盐雾试验方法;2、GJB150.11-1986 军用设备环境试验方法盐雾试验;2、GB/T 6461-2002 金属基本体上金属和其它无机覆盖层经腐蚀试验后的式样和试件的评级;4、ISO14993-2001 Corrosion of metals and alloys--accelerated testing involving cyclic exposure to salt mist,“dry” and“wet” condition;三、试验设备本试验所需设备为喷雾嘴、盐水桶、试验片支援架、喷雾液收集容器、试验室(1)、盐水补给桶、压力桶、压缩空气之供给设备与排气设备等所构成,并依照如下条件试验。

注(1):试验室大小须在以上。

1、盐水喷雾试验机与其所需的管路应采用纯性材料,不能对喷雾腐蚀试验有影响或本身被腐蚀者;2、喷雾嘴不可直接将试验液喷向试样。

喷雾室顶部聚集的溶液不得滴落在试样上;3、试样滴落的试验液体不可流回盐水桶而再用于试验;4、压缩空气不能含有油脂及灰尘,所以须有空气清凈器;空气压力须保持在,因为压缩空气于膨胀时,有吸热现象,所以须事先有预热(2)如下附表,以获取均一温度的喷雾。

盐雾试验DIN 50 021各种氯化钠溶液的喷雾试验替代1975年版按照国际标准化组织(ISO)公布标准的现行惯例,逗号已被广泛采用作为小数点标记。

本标准与国际标准化组织(ISO)颁布的国际标准ISO 1456-1974和ISO 3768-1978以及由美国测试和材料协会颁布的ASTM B 117-73 有关(见说明)。

本标准根据中的%代表质量含量的百分比(%)。

1.目的本标准规定了各种不同喷雾试验时的腐蚀检验设备和腐蚀剂必须满足的条件。

目的是设定前提条件,使得在所有情况下按照标准或协议进行的喷雾试验的条件是统一的。

本标准不接及样品的准备、试验时间、试验后样品的处理和结果的分析。

只有在有关的标准没有规定,在各别情况下可商定采用第3条中的某个方法。

(见说明)本标准中描述的检验不仅可以对防腐系统进行检验,而且可用来快速识别缺陷位置。

在进行金属镀层缺陷位置专门的检验中,当镀层材料不如基体材料惰性强时(如钢镀锌或镀铝),本标准描述的检验是不适用的,这是因为在这种情况下基体材料的缺陷位置是由镀层阴极保护的。

这里所述的试验同按DIN 50900第3部分的快速腐蚀试验相关,这种快速腐蚀试验不能直接指出试件在实际使用条件下的情况。

不用防腐系统的防护值的比较也是只有在极为相似的系统里才是可能的。

因此,若这些试验下的腐蚀负荷同实际使用下的负荷偏差较大时,腐蚀以另外的机制进行。

2.概念按DIN 50 900第1到第3部分。

3.方法基础本标准定义的喷雾试验是指以质量浓度为5g/100ml(主要组分)的连续喷雾的湿氯化钠溶液作为腐蚀剂的试验。

喷雾在压缩空气的帮助下进行。

注意:只要腐蚀负荷的等值性由一个NMP的专家小组确认,那么允许用其它方法产生喷雾。

(NMP——材料检验标准小组)按表1分为下面3种喷雾试验:a)盐雾试验(DIN 50 021-SS试验)b)醋酸盐雾试验(DIN 50 021-ASS试验)c)铜加速醋酸盐雾试验(DIN 50 021-CASS 试验)(见说明)。

中性盐雾试验报告

试验日期2018年 8月 9~12 日

试验产品90V模组平衡板产品规格243*240*2mm 试验方法Kb(盐雾交变)试验件数3件产品编号1号2号5号

镀层/涂层形式□喷塑■喷漆□镀锌□镀锡□热浸锌□其它报警电路部分喷涂PA5731-40S型三防漆

涂层厚度(μm) 试验设备CHECKER 90型盐雾试验机

试验条件

项目盐雾试验标准实测值盐水浓度(5±1)%含盐量(质量比)5%

试验环境温度15-23℃22℃

试验箱内部温度35℃±2℃35℃±1℃饱和桶温度47℃±2℃47℃±1℃

盐雾沉降量1-2ml/h/80cm²(16h平均值) 2.6ml/h/80cm²(24h平均值)喷嘴压力1kg/cm2 1.1kg/cm2

进气压力2kg/cm22kg/cm2

试验时间试验起始时间11:00 日期2016年 8月 09日试验终止时间11:00 日期2016年 8月 12日试验时间: 喷雾2小时,湿热储存22小时,3个循环共72小时

备注/图片

评级。