中科院兰州化物所科技成果——高温防粘自润滑抗烧蚀涂层

- 格式:docx

- 大小:2.06 MB

- 文档页数:2

中科院兰州化物所科技成果——高性能金属基自润滑材料与部件成果介绍本课题组研制和开发出各种微电机、家用电器用、在高温、少油或无油润滑及怕油污染的工况中具有机械强度高、摩擦系数低、耐磨损、自润滑的铁-铜基、青铜基含油轴承和430-650°C高温压铸机用高温自润滑金属陶瓷材料制作的活塞环。

并进行产业化。

微电机、家用电器、高温压铸机等中小型设备,配件在产业结构中占有较大的比重,对经济发展具有较大的影响。

然而,在行业中的许多机械设备的传动系统所用的金属基含油自润滑轴承及高温润材料部件,却基本依赖进口。

由此,增加了产品的成本,降低了产品在国内外市场的竞争力,制约了企业和行业的发展。

因此,高性能金属基自润滑轴承部件的研制、开发与产业化,将改变相关企业产品依赖进口的局面,提升产品的质量和竞争力。

同时,促进金属基自润滑材料摩擦学的研究与应用,加强科技向生产力转化,将具有十分积极意义。

关键技术高性能金属基自润滑轴承材料基体的选择、固体润滑剂与耐磨相的选择和含量的确定、孔隙的网络结构的制造、工艺及固-液润滑原理相结合是主要的关键技术。

金属基自润滑复合材料是以铁-铜合金、青铜及高温镍合金为基体,石墨、氧化物及稀土等为润滑相,高硬度金属钨、钼、铌、钽及碳化钨(硅)等陶瓷为耐磨相,加入造孔剂,通过粉未冶金工艺冷压成型、自由烧结与热压烧结制造成毛坯样品,浸油或不浸油,按照试验要求,加工后成为样品,通过物理、机械性能和摩擦磨损性能的测试,选择配方和工艺,以便确定实用工况要求的最佳配方和工艺。

采用先进的粉末冶金工艺制作的可在室温1000℃使用的高强度、低摩擦、耐磨损的新型功能材料。

满足实用工况要求的最佳配方和工艺确定后,进行中试批量生产。

提供产品,同时进一步调试、确定大批量生产的工艺,为产业化提供依据。

应用范围用于汽车、船舶、化工机械、微电机、机电设备、高温压铸机等。

市场前景及经济效益分析根据目前市场需求,每年提供合格的微电机轴承和高温压铸机活塞环共计90-100万件,产值100万元以上。

中科院兰州化物所科技成果——防腐自润滑涂层

成果简介

国内外发展了各种紧固件防护技术,如:电镀金属、热浸镀锌、铝涂料、达克罗涂层、磷化、氧化技术,润滑涂层等,但这些技术存在着一些不足,如:功能单一、生产能耗大、生产效率低等问题。

针对上述问题,团队发展了一种集防腐、润滑、耐磨于一体的防护技术,设计并研发了一种功能防护涂料,通过喷涂、浸渍的方法实现紧固件表面的涂料。

其性能优异,施工工艺简便高效,适合大批量生产,适用于各种基底表面。

表面涂覆防护涂层后可明显改善紧固件的扭矩与压力关系、稳定扭力系数、防止紧固件咔死;且具有良好的耐磨性,适中的摩擦系数、多次反复松动及锁紧紧固件丝牙不损伤;该涂层还具有优异的防腐防锈性能,防止紧固件锈死,大大提升了紧固件的使用稳定性及寿命,并可在海洋环境下使用。

技术指标

满足标准YSA001大型军用飞机标准件标准-072工程二硫化钼干膜润滑规范,标准HS292-紧固件无石墨型干膜润滑剂涂层,标准HS292-紧固件无石墨型干膜润滑剂涂层,标准HB6688-92热固化二硫化钼干膜润滑剂。

应用领域金属紧固件防护

成熟程度试生产

合作方式技术开发。

中科院兰州化物所科技成果——干膜润滑剂成果介绍干膜润滑剂又称粘结固体润滑膜或固体润滑涂层,是固体润滑剂的主要类型之一,这是一种将固体润滑剂分散于有机或无机胶粘剂中,通过特定工艺将其涂敷于机械部件的摩擦面上,以减小其摩擦与磨损的润滑技术。

与常规的油脂润滑相比,干膜润滑剂可在高温、高负荷、超低温、超高真空、强氧化还原、强辐射等特殊环境条件下有效地润滑。

多年的研究表明,干膜润滑剂不仅具有较低的摩擦系数(0.02-0.20)和较高的承载能力(14000g/cm2),而且还可能具有较长的耐磨寿命和较好的防腐性能、耐温性能及动密封性能等。

技术指标外观:a.黑色液体喷剂(喷剂型),b.黑色干膜(涂膜型)储存稳定性:a.喷剂储存期>1年,b.涂膜有效期>10年膜厚:10-30μm适用温度:-100℃到300℃摩擦系数:μ≈0.08-0.15磨损率:W>300m/kg·μm冲击强度:>50kg·cm粘结强度:>1级抗弯强度:>1级应用范围干膜润滑剂在常规民用设备上是有着良好应用前景的,如自动窗帘的滑轨、非机动车辆的链条传动机构、轻工机械、复印机、照相机等,在这些设备上采用干膜润滑技术,不仅可以减轻摩擦阻力,延长使用寿命,而且可以防止由于油脂润滑所造成的污染等,实为产品更新换代所必不可少的新技术。

市场前景及经济效益分析产品成本核算(按年产20吨计):原材料费50万元,工资20万元,包装费30万元,水电费15万元,技术服务和广告费用20万元,税金(产值10%)24万元,设备折旧3万元,总计162万元。

依市场价120元/kg计算,年生产值240万元,利润可达60万元左右。

本产品适用于高压中低速滑动的机械零部件,可在机械行业广泛推广。

第一阶段可首先考虑在自行车车链、纺织机械、卷帘门窗等产品上推广;第二阶段再逐步扩大销售范围,国外已将此产品成功地应用于飞机制造、汽车工业、轻纺工业、机器制造业等,国内在这些领域也应有良好的销售前景。

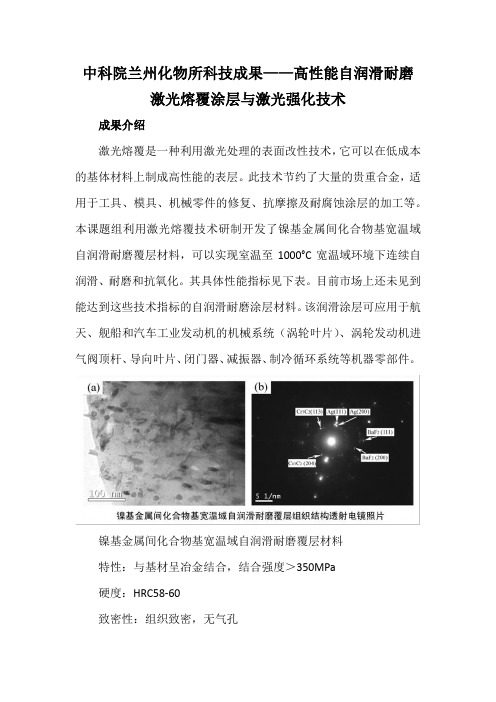

中科院兰州化物所科技成果——高性能自润滑耐磨激光熔覆涂层与激光强化技术成果介绍激光熔覆是一种利用激光处理的表面改性技术,它可以在低成本的基体材料上制成高性能的表层。

此技术节约了大量的贵重合金,适用于工具、模具、机械零件的修复、抗摩擦及耐腐蚀涂层的加工等。

本课题组利用激光熔覆技术研制开发了镍基金属间化合物基宽温域自润滑耐磨覆层材料,可以实现室温至1000°C宽温域环境下连续自润滑、耐磨和抗氧化。

其具体性能指标见下表。

目前市场上还未见到能达到这些技术指标的自润滑耐磨涂层材料。

该润滑涂层可应用于航天、舰船和汽车工业发动机的机械系统(涡轮叶片)、涡轮发动机进气阀顶杆、导向叶片、闭门器、减振器、制冷循环系统等机器零部件。

镍基金属间化合物基宽温域自润滑耐磨覆层材料特性:与基材呈冶金结合,结合强度>350MPa硬度:HRC58-60致密性:组织致密,无气孔摩擦系数:<0.3(室温),<0.32(1000°C)磨损率:<1×10-5mm3/N•m(室温),<3×10-5mm3/N•m(1000°C)使用温度:室温到1000°C随着我国航空、汽车工业以及海洋开发等的高速发展,对高推重比、轻量化的机械设备的需求日益扩大,铝合金、镁合金以及钛合金等合金材料得到广泛应用。

但在实际应用中铝合金及钛合金存在润滑耐磨性差,镁合金存在耐蚀性不足等问题。

本课题组研制开发的铝合金表面自润滑耐磨覆层能解决铝合金零部件在室温至400°C中低温段的自润滑、耐磨问题。

其组织致密,硬度可达HV1000-1200。

具体技术指标见下表。

本课题组开发的钛合金表面自润滑耐磨覆层解决钛合金零部件的自润滑、耐磨、耐腐蚀问题。

除覆层材料开发外,铝、镁合金表面激光强化技术是解决铝合金零部件在机械应力、热应力、气蚀等作用下的热疲劳失效、气蚀冲击等问题的有效手段。

铝合金强化层厚3-4mm,硬度可达硬度HV140-160,抗疲劳性能提高2个数量级。

中科院兰州化物所科技成果——无溶剂管道内防涂层

成果简介

该成果充分考虑到溶剂型环氧防腐涂层未来发展的局限性,所以在产品在定位上以无溶剂型环氧体系为主,兼顾施工简便与环境友好的特点,加入了本团队自助研发的高效防腐剂,从而极大提升了涂层体系的防腐寿命。

涂层在设计和涂装的过程中,积累经验并摸索出一套防腐一体化设计的理念。

1、这类涂层在使用过程中,由于无溶剂挥发故而降低了工作人员在施工现场有机溶剂中毒或者有机溶剂燃烧而发生火灾的危险系数。

2、由于没有溶剂的挥发从而有效的降低了资源浪费,满足节能减排的要求。

3、因为这类涂料在管道内涂装时,无溶剂挥发,故而提高了涂层的致密性和层间结合力,有力的消除了涂层因溶剂挥发而导致产生的缩孔或者针孔,提高了漆膜的抗渗透性及耐腐蚀性。

4、无溶剂涂层与溶剂型涂层相比,最大的特点还在于在具体涂装过程中,无需额外配装通风设施,极大的简化了施工工艺流程,节约了资本。

技术指标

耐冲击性能≥70cm·kg,铅笔硬度2H,附着力>15MPa,耐磨性<90mg(1000g/1000rCS17轮),断裂强度大于>16MPa,延伸率>18%,简支梁冲击3.5kJ/m2。

应用领域输水、输油管道内防护成熟度批量生产

实施案例长庆油田部分管道涂装

合作方式技术转让。

中科院兰州化物所科技成果——粘结固体润滑涂层成果简介固体润滑涂层是将各种固体润滑剂、增强填料等分散在有机或者无机粘结体系中形成特殊涂料,再用喷涂、刷涂或者浸涂等类似的涂装工艺在部件表面形成一定厚度的涂层,经自然干燥或者加温固化形成附着牢固的涂层,起到降低机械部件的摩擦与磨损、延长部件使用寿命的作用,同时还可以起到耐腐蚀、耐高温、防烧粘、密封降噪等功能防护作用。

这是目前品种最多、应用最广的一种新型润滑防护技术。

技术指标1、涂层比较薄(10微米到40微米,可调),可以用到几乎所有的摩擦部件上而不需改变部件的尺寸;2、实现无油润滑,省去油润滑所必需的复杂的油泵油路系统,且无油脂润滑所存在的污染及漏油等问题,可作为特殊工况及忌讳油脂存在的机械零部件的润滑材料;3、可在高温、高负荷、超低温、超高真空、强氧化还原和强辐射等环境条件下对摩擦部件有效地润滑;4、适用于多种类型材质的底材,且不会随时间发生变化和流动,可以作为频繁起动和长期不动偶尔起动的机械零部件的润滑材料;5、不仅具有突出的摩擦学性能,而且还具有优良的防腐性能和动密封性能,能起到防止机械振动和减少机械噪音的作用。

应用领域机械制造与加工;飞机、卫星、海洋、轨道交通、汽车、核等民用高端装备及核心部件;建筑滑移减震行业等。

成熟程度小批量生产实施案例研制了可满足MIL-L-46010E、MIL-L-23398D的HM-1700、HM-1500具备长寿命耐腐蚀润滑防护涂层材料,主要应用于升降舵、主起落架、发动机操纵机构、活塞、阀门、反推装置等大飞机各种机械零件,成功解决了高承载及腐蚀工况下相关部件的长寿命使用要求;研制的HM-500A、HM-400A系列涂层,有效地解决了空间对接机构的润滑及防冷焊问题,为“天宫”及“神舟”系列飞船的交会对接和分离再对接提供了有利的技术支撑;研制的PHP系列无机干膜润滑剂,主要应用于动压气浮轴承及高功率密度柴油机等高技术装备,有效解决了相关零部件的高温润滑防护问题;所研制的聚酰亚胺热固型有机润滑涂层HM-1800与DOWCORNING产品MolykoteD10性能相当,成功应用于汽车活塞环零部件的润滑与防护。

中科院兰州化物所科技成果——TR抗极压特种润滑膏润滑脂成果介绍为了解决冶金、机械、运输等行业中机械在重载低速、高温等工况条件下由于润滑不良、磨损严重,以及由此引起的频繁维修、材料和能源的损失问题,本研究基于我所多年来在固体润滑领域取得的应用研究,基础研究成果,在对多家企业的生产设备运行及润滑状况进行了深入调查之后,研制了具有优异抗极压性能,对摩擦面粘附好,有较宽使用温度范围,良好润滑等性能的TR抗极压特种润滑膏润滑脂,在机械设备上可实现长期有效润滑,延长了零件的使用寿命。

技术指标本产品主要由基础油,硬脂酸、固体润滑剂、防腐剂、增粘剂组成。

TR抗极压特种润滑膏的性能指标:锥入度:235-255 mm滴点:≥130℃酸碱度:0.02-0.1NaOH%钢网分油:1.0-1.5%TR抗极压半流体特种润滑脂的性能指标:动力粘度:650-690mPa•S酸碱度:≤0.1NaOH%应用范围本润滑膏具有较高的对金属表面的粘附强度和良好润滑和抗湿的综合性能。

抗极压润滑膏有较宽的使用温度范围。

抗极压半流体特种润滑脂除上述特点外还有明显的防止泄漏作用。

市场前景及经济效益分析按2000吨/年生产规模估算,投资数额1600万元,投入产出比为1.42,投资回收期26个月。

近30年来,国际上对含固体润滑剂的润滑膏和润滑脂的研究和生产十分重视,随着应用面的增大,产量已有数十倍的增加,新品种、新用途的润滑膏、润滑脂已经问世,多种产品已列入美欧地区的国家军事标准。

但国内类似产品的数量少,品种单一,大量采用的仍是传统的“黄油”,即使添加二硫化钼的润滑脂,虽然国内已有商品出售,但其性能在很多应用工况下满足不了要求,由于磨损率高,频繁更换零件,付出了高昂的维修费用。

近年来,我国从德国、法国、美国等引进了多条轿车生产线,发现轿车的多处零件上采用了特殊润滑膏、脂,不同部位采用不同牌号的润滑膏、脂,由于外方技术要求高,每种轿车所需的近百种特种润滑膏90%以上依赖进口。

中科院兰州化物所科技成果——高温内燃机活塞顶

部隔热控温涂层

成果简介

高温内燃机活塞顶部隔热控温涂层由具有强韧化特殊设计结构的耐温隔热陶瓷颗粒组成,采用超音速等离子喷涂工艺制备,该产品技术可使活塞顶部和第一环槽的基体温度比无涂层活塞下降30-50℃甚至更高,因涂层屏蔽了大量燃烧室内热量,提升了内燃机热能利用效率、活塞服役稳定可靠性及内燃机节能减排效率。

主要技术指标

涂层厚度:150-350µm;

涂层密度:≤4.5g/cm3;

涂层材料热导率:≤0.5W/m/K;

涂层隔热效果:≥30℃;

涂层热疲劳性能:≥3000次。

成熟程度目前已完成小试、中试生产。

技术成熟度5级

应用领域

本材料技术适用于内燃机活塞、高温发动机活塞制造企业的技术产品升级。

本材料涂层已试用于某发动机活塞顶部的隔热控温涂层试车测试。

合作方式

技术转让、成果推广、技术入股、产品代理。

中科院兰州化物所科技成果——PTFE纤维织物自润

滑复合材料

成果简介

PTFE纤维织物自润滑复合材料是由聚四氟乙烯纤维和芳纶纤维等纤维编织物和高强度树脂、填料组成的薄层自润滑复合材料。

该类材料具有高承载、耐高温、质量轻、耐腐蚀、自润滑、长寿命等特性,适用于重载、高低温、盐雾、霉菌等极端苛刻复杂服役环境的技术要求。

目前中国科学院兰州化学物理研究所通过近二十年的研究工作,掌握了高性能纤维自润滑织物衬垫复合材料的设计及制备技术、应用实施技术、分析检测技术等共性技术,获得4项专利证书,建立了该类材料的产品企业标准、分析检测规范等技术指标体系。

中国科学院兰州化学物理研究所研制的重载、高温纤维自润滑织物衬垫复合材料于2013年已经开始在航空领域获得工程应用,解决了重载、高温、盐雾锈蚀等复杂环境工况下需要长期有效工作的特种机械部件的特殊润滑和耐磨问题。

技术指标

PTFE纤维织物自润滑复合材料具有承载能力范围宽(动载10MPa-350MPa)、使用速度广(0.5m/min-9m/min)、质量轻、耐腐蚀、

自润滑、耐磨损、长寿命(2.5万次-150万次)等特点。

应用领域

采用该类材料能够制备出各种规格的自润滑滑动轴承、关节轴承、轴瓦、垫片、导轨及滑板等部件,可广泛应用于航空、航天、船舶、兵器、核工业等高技术领域,以解决苛刻条件下运动部件的高承载、自润滑、耐磨损、长寿命等技术难题,未来有望应用于重型机械、电力、桥梁等民用高技术领域。

成熟程度小试

实施案例

耐高温衬垫材料已应用于某型飞机国产发动机。

高承载衬垫已应用于飞机机翼、机身、起落架等承力部位用滑动轴承和关节轴承。

合作方式技术开发、技术服务。

中科院兰州化物所科技成果——高温防粘自润滑抗

烧蚀涂层

成果简介

高温防粘自润滑抗烧蚀涂层由离子掺杂改性无机粘结剂、复合固体润滑剂、耐高温无机材料、纳米陶瓷、金属粉末等等组成,采用空气动力喷涂和热处理技术形成涂层。

该材料涂层技术(专利ZL201510789406.7)具有高温自润滑、防粘焊/抗烧蚀等特性,使用温度为室温到900℃,用于煤化工、核电、航空发动机、武器装备等领域重载高温装置的铰接、回转传动机构等的部件表面高温微动防粘焊抗烧蚀防护,以及发动机高温高压涡轮导向器、紧锁机构的高温防粘焊和解锁。

主要技术指标

涂层厚度:5-40μm;

涂层附着力:≥30 MPa;

涂层耐温:900℃;

承载能力:不小于30 MPa;

涂层抗烧蚀性能:900℃,无烧蚀、剥落;

高温微动耐磨寿命:800℃,摩擦系数μ≤0.5,往复循环≥10000次;

耐盐雾:连续喷雾100小时,涂层不起泡、不生锈。

成熟程度

目前已完成小试、中试生产。

技术成熟度5级

应用领域

本技术产品的生产,适合于复合材料、涂料、油漆、油墨等精细化工领域。

本产品广泛应用能源化工、钢铁、海洋机械、舰船、航天航空等领域的高温机械部件的高温自润滑、防粘焊防护。

2019年3月,本产品已实际服役于陕煤集团60万吨/年粉煤热解回转反应炉高温连杆表面。

合作方式

技术转让、成果推广、技术入股、产品代理。