液压凿岩机结构设计

- 格式:doc

- 大小:1.96 MB

- 文档页数:29

摘要在国民经济建设中,矿石是不可或缺的基础原材料。

作为重要的基础产业,矿山开采行业的发展程度成为一个国家社会发展水平和综合实力的重要衡量指标。

我国经济正处于高速发展期,基础设施建设成为国内投资最主要的方式。

因此,矿山作为最主要的原材料之一,必然也处于扩张阶段。

矿山生产过程中,大部分原料要进行矿山开采,矿山开采是生产矿山砖,柱子用量最大的原料,开采后的面积较大,硬度较高,因此矿山开采设备在矿山开采加工厂家中占有比较重要的地位。

在新的市场需求的驱动下,矿山开采设备的更新和优化升级更加迫切。

国内矿山开采设备生产企业充分挖掘市场潜力,大力发展大型环保节能的矿山开采液压凿岩机械,在绿色环保化矿山开采的转变中挥积极作用。

一般生产大型矿山开采液压凿岩机的企业对设备环保指数上都有严格的要求。

各企业在生产设备时,都充分考虑到设备在运行中可能会出现的种题。

液压系统自世纪问世以来发展很快,在工作中的广泛适应性,使其在国民经济各部门获得了广泛的应用。

由于液压缸在结构方面,功能方面,已经比较成熟,目前国内外液压缸的发展不仅体现在控制系统方面,也主要表现在高速化、高效化、低能耗;机电液一体化,以充分合理利用机械和电子的先进技术促进整个液压系统的完善;自动化、智能化,实现对系统的自动诊断和调整,具有故障预处理功能;液压元件集成化、标准化,以有效防止泄露和污染等四个方面。

作为液压缸两大组成部分的控制元件和执行元件,由于技术发展趋于成熟,国无较大差距,主要差别在于加工工艺和安装方面。

良好的工艺使液压缸在过滤、冷却及防止冲击和振动方面,有较明显改善。

在油路结构设计方面,国内外液压缸都趋向于集成化、封闭式设计,插装阀、叠加阀和复合化元件及其本身在液压系统中得到较广泛的应用作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。

与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构成和现代控制工程的基本技术要素。

液压凿岩机图解冲击原理液压凿岩机都是由活塞运动产生冲击和频率,通过活塞传递能量,达到钻孔和拆除的目的。

凿岩机是由许多易于加工和热处理的部件组成,用四个简图来说明冲击原理。

1、主体2、主活塞3、换向阀4、4个活塞5、2个蓄能器2、因布置空间的限制,在液压凿岩机上用了二个充气式蓄能器,而不能用一个大容积的BRH’S和BBH’S是同样的。

当推动换向阀时,就意味着推动活塞油液有四个不同的流涌路线:(1)到蓄能器(2)到小活塞(3)换向阀(4)到主活塞当换向阀和小活塞的通道堵住时,公蓄能器和主学徒通道可以进油。

由于压力油总是沿着阻抗小的线路流动,因此流入活塞底部充有氮气的蓄能器,压力为38bar。

由于小活塞的总面积小于主活塞总面积,主活塞开始向上运动,推动换向阀至终点。

因为换向阀位置的改变,产生了通过蓄能器和换向阀开口的油路。

由于换向阀的作用,系统产生比蓄能器大得多的压力,使蓄能器迅速充油,并充满活塞后面的空间。

由于活塞上部面积大于下部面积,油压推主活塞向下运动,并离开换向阀,至使油液活塞背后的腔室。

蓄能器可提供活塞加速过程所需油液。

这时,换向阀被油压得保持到一定位置上见图。

这个过程S油通过阀孔进入,并通过阀的顶部,有较大的力去推动活塞运动,这时:S三个活塞的主要协能是保证换向阀在所有的位置上,都顶着活塞。

当活塞到达冲程底部时,换向阀也就到达底部了。

当换向阀向下移动时并闭了活塞顶部油口中,切断了供往上腔的高压,这样,就又回到开始的位置。

冲击器可能会出理的问题:(1)活塞在底部位置卡住不能运动。

(2)活塞与换向阀之间有尘粒,不能运动。

(3)如果活塞坏了,有明显的不规则运动,如果是弹簧蓄能器坏了,凿岩机回程可以明显的看出。

(4)如果是活塞与换向阀之间油封坏了,油进入得快,产生高频,但打击能量很小。

(5)换向阀与柄体之间油封坏了,油将内泄,导致传送能量降低和频率损失。

液压凿岩机回路液压凿岩机的基本回路包括P1回路、P2回路的供油个油路的流量为55L/min,具有回转马达的液压凿岩,冲击部件油的输送都具有自动停止装置。

液压掘岩机的优化设计和分析研究液压掘岩机是一种用于对岩石、混凝土等较硬材质进行扒掘、剥离、破碎的工程设备,它不仅可以进行扒掘、剥离,而且可以扒掘、剥离和破碎同时进行。

目前该产品未在市场上推广,对其的研究还处于初期阶段,因此对液压掘岩机的设计研究是目前最需要的。

从结构上讲,液压掘岩机主要由冲击器壳体、冲击器、掘岩钩组成,但液压冲击器的设计研究较为成熟,且掘岩钩是液压掘岩机的工作部件,所以对掘岩钩的研究是重点。

由于液压掘岩机的工作过程与冲击摆、打桩机和液压破碎锤类似,所以本文主要参考它们的分析理论对掘岩机进行了分析。

本文首先对液压冲击器的基本原理及其关键部件的研究状况做了概述,并根据企业提供的设计要求进行液压冲击器的设计计算,再根据其计算结果,对液压掘岩机的关键零部件进行建模,然后对已经设计的液压掘岩机进行有限元分析,提出了掘岩机的优化意见。

其次,利用冲击摆的理论分析出了掘岩钩与转轴安装的最佳位置,提出了掘岩钩的另一种结构模型: 利用楔形桩的分析方法对掘岩钩的承载能力进行了分析,推算出了掘岩钩顶端的极限承载力的估算公式和掘岩钩侧面的承载力估算公式,证明了承载力与掘岩钩的结构尺寸和介质的性能参数有关,然后用冲击机械碰撞研究常用的应力波分析方法分析掘岩钩中应力波的传播特性,得出了应力波的传播与掘岩钩的结构参数有关。

最后通过ANSYS/LS-DYNA软件仿真模拟了短钎杆冲击掘岩钩的过程,并根据其后处理结果说明了掘岩钩参数对冲击力和应力波传播的影响情况。

液压凿岩机液压系统设计液压凿岩机是一种利用液压技术工作的开采设备。

液压系统是液压凿岩机中最重要的部分之一,主要由压力油箱、高压油泵、电控箱、控制阀组、活塞泵、马达、执行器等组成。

液压凿岩机的液压系统设计需要考虑多方面的因素,包括机器的工作原理、优化性能、系统的可靠性、工作量和工作环境等。

液压凿岩机液压系统的设计首先需要理解机器的工作原理。

液压凿岩机的基本工作原理是通过泵将油液压缸内的活塞带动凿头,以达到拆除岩石的目的。

因此,液压系统的设计需要考虑油液在不同回路中的流动和压力损失问题,尽量降低系统的功率损失。

其次,优化液压系统的性能也是很重要的设计因素。

由于液压系统中的各个元件都有不同的特点,因此需要针对不同元件的性能来进行设计。

例如,在设计高压油泵时,需要考虑最大压力和流量;设计活塞泵时,需要考虑泵的直径、质量、耐用性和可靠性等。

同时,还需要根据不同的机器工作状态和工作负荷来进行调整,以保证机器的高效率和高稳定性。

液压系统的可靠性也是一个需要考虑的设计因素。

液压系统中的元件和机器都有其运行寿命,需要进行定期的检验和保养。

因此,设计时需要考虑元件的耐用性和可靠性,例如使用更耐腐蚀、更耐用的材质、加装定时器等。

此外,还要安装报警装置来监测压力、温度等参数,以便及时警示并避免故障发生。

液压凿岩机的工作环境也是一个关键的设计因素。

液压凿岩机通常在露天工地上进行工作,因此需要考虑恶劣的工作环境对液压系统的影响。

例如,在设计油箱时,需要考虑其容量、防锈涂层和位置等,以防止当油液温度过高时,油液发生氧化、腐蚀和沉淀。

同时,还要对液压系统进行密封和防水处理,以保证系统在潮湿和腐蚀的环境中正常工作。

总之,液压凿岩机液压系统设计需要考虑机器的工作原理、优化性能、系统的可靠性、工作量和工作环境等多方面的因素。

通过合理的设计,能够提高液压凿岩机的效率和稳定性,减少故障的发生,降低维护和修理的成本。

液压凿岩机课程设计液压凿岩机主要由冲击机构、回转机构、钎尾反弹吸收装置组成。

冲击机构:冲击机构是冲击作功的关键部件,它由缸体、活塞、换向阀、蓄能器等主要部件和导向与封闭装置等组成。

液压凿岩机现在主要有两种结构:单面回油前腔常压油型和双面回油型液压凿岩机。

双面回油型的主要优点是:活塞形状最为合理,有利于提高活塞与钎具的寿命,增强破岩效果;排油时间长,回油管中峰值流量较小,减少了回油阻力和压力脉动;采用较高的压力油,供油流量较小,可使各方面的尺寸小一些。

缺点是:阀和缸体结构复杂、工艺性差、要求加工精度高;回程制动阶段前腔可能有吸空现象;采用高压油需要加强密封。

故只有加工设备与技术等个方面能够保证,此方案才可行。

前腔常压油型的优点是:结构简单、工艺性好、制造成本低、回程制动阶段无吸空现象。

缺点是:活塞形状不如双面回油型好、排油时间较短、回油管中峰值流量大、回油阻力和压力波动较大(此缺点可用回油蓄能器来减少其影响)。

本设计采用单面回油前腔常压油型。

活塞冲击机构的主体。

设计的已知参数是冲击能E=90J和冲击频率f=50Hz,由用户或生产需要而定。

需要设定的参数是冲击末速度v和供油压力p。

根据我国目m前钎尾允许应力计算,v一般不大于10m/s,国外也不大于12m/s。

供油压力各m厂家根据自己的情况,选择是不同的。

有的采用较高压力,这样容易在小流量下得到较高的冲击能,使机器、管路和泵等尺寸小些,但对加工精度和密封要求高。

有的采用较低压力,虽然供油流量大些,但加工与密封要求较低,维修性好。

我国目前自己研制的液压凿岩机多选择较低压力,一般在(10-15)Mpa。

本次设计中选用v=9 m/s,P=14Mpa。

m根据理论分析和试验研究,缓和的入射波形比陡起的有较高的凿入效率。

因此,细长活塞比短粗活塞凿入效率要高。

这也是液压凿岩机优于气动凿岩机的理论根据。

活塞是主要传递冲击能量的零件,其形状对传递能量的破岩效果有较大的影响。

我国液压凿岩机设计研究现状与建议目前我国在液压凿岩机设计研究方面还存在一些不足之处,主要表现在以下几个方面:第一,液压凿岩机的结构设计不够合理。

虽然我国的液压凿岩机能够满足一定的使用需求,但是相比于国外的同类产品,还有很大的改进空间。

国外的液压凿岩机结构简单、紧凑,而我国的部分液压凿岩机结构复杂,存在结构过于庞大的问题,不利于施工现场的操作和维护。

第二,液压凿岩机性能不稳定。

一些国内液压凿岩机在高负荷和长时间工作情况下易出现故障,甚至出现停机现象。

这主要是由于液压系统设计不佳,导致系统压力不稳定,无法确保完全可靠的工作。

同时,一些国内液压凿岩机的故障诊断与修复技术较为落后,需要通过经验来进行维护,效率低下,影响了施工进度。

第三,液压凿岩机在环保方面还有待提高。

由于液压凿岩机在工作时会产生一定的噪音和振动,对施工人员和周围环境造成一定的干扰。

此外,液压凿岩机使用的液压油对环境污染也存在一定的隐患,需要进一步改进液压系统设计,降低噪音和振动的产生,同时探索使用环保型液压油,减少对环境的影响。

针对以上问题,我建议在液压凿岩机设计研究方面进行以下改进和完善:一、结构优化设计。

通过减少液压凿岩机的尺寸和重量,优化结构设计,增强其运输和操作的便捷性。

同时,可以借鉴国外的一些成熟设计理念,改进内部结构,提高整体性能。

二、液压系统优化。

完善液压系统设计,确保系统稳定工作。

采用先进的液压元件和控制技术,提高系统的响应速度和控制精度。

同时,引入故障诊断与修复技术,提高故障排除的效率和准确性。

三、环保设计。

加强环境保护意识,注重液压凿岩机的噪音和振动控制。

改进凿岩机的结构和设计,减少噪音和振动的产生。

在液压系统方面,选用环保型液压油,减少对环境的污染。

四、加强国际合作与交流。

在液压凿岩机设计研究方面,加强与国外相关研究机构的合作与交流,引进和消化吸收国外先进技术。

通过与国外同行的学习与交流,扩大液压凿岩机的研究视野,推动我国液压凿岩技术的进一步发展。

结构设计——文献总结1.手持式液压凿岩机结构设计本篇文献主要介绍液压凿岩机的结构设计,包括目标函数的确定、转钎系统结构要素分析及冲击系统的结构要素分析。

在此主要参考液压凿岩机的冲击系统的结构要素分析:●防空打装置HD一24型手持式液压凿岩机是将冲击活塞和防空打活塞合成一体组成防空打机构(图 2 )。

由于防空打活塞设置在冲击活塞的后端,这样防空打油垫的容积可以加大很多,油垫内的油与后腔油交换状态好,防空打油垫内的油不易发热,防空打机构可靠。

●配油阀HD-24型冲击系统的配油阀是采用差动原理设计的。

下图3中A的面积大于环形面积B,在压力油作用下,阀可以向右高速运动,当A面积上的油流为回油时,压力油作用在环面B上,推动阀高速向左运动,达到换向目的。

2.液压凿岩机设计计算的几个问题本篇文献主要介绍了液压凿岩机冲击结构的设计、转钎机构的设计、液压系统的设计以及凿岩机的初步计算。

在此主要参考阀的结构设计:配油阀常用的有柱状阀、差动阀和止动阀三种结构。

试验中发现,在一定条件下,柱状阀两端轴向受力平衡,阀处于“中间”位置,使液压凿岩机不能启动或停钻后不能再启动。

为了避免这一现象,可以采用差动阀或止动阀,其结构如图2所示。

这两种阀的特点是:不论在任何位置,阀轴向受力都不平衡。

这就保证了只要系咬内有高压油存在,配油阀就会处于冲程或回程的配油位置,而不会处于“中间”平衡位置,缺点是阀比较重,冲击频率不能太高而且耗油量和功率消耗也较大。

3.重型液压凿岩机冲击机构及其液压驱动系统研究本篇文献是一篇研究生毕业论文,主要介绍了重型液压凿岩机冲击机械系统的波动力学分析、重型液压凿岩机冲击机构工作参数的研究、重型液压凿岩机液压驱动系统设计与仿真及实验研究。

其中本次毕业设计所采集的部分是冲击机构的工作原理。

在此主要参考配流阀的设计:配流阀的研究和设计应遵循以下原则:(l)阀芯两端受力应始终处于不平衡状态,以保证阀芯稳定在冲程或回程配流位置。

摘要液压凿岩机是一种应用于建筑、采矿和地质工程的凿岩设备,因为效率高、凿岩速度快、环境污染低和易于实现自动化而逐渐取代气动凿岩机。

随着计算机技术和机电一体化技术的发展,进一步提高液压凿岩机的凿岩效率,完善自动凿岩技术,成为目前国内外相关研究机构的研究热点。

这些研究,将会促进液压凿岩机的进一步发展和应用。

本文对液压凿岩机的结构进行改造设计。

主要包括对冲击机构、转钎机构的结构设计及液压系统的设计,并对液压凿岩机普遍出现的卡紧问题予以提出了解决方案,及通过对冲击锤开均压槽来实现它的防卡紧作用。

目前,我国液压凿岩机的推广处于“瓶颈”阶段,液压凿岩机在矿山开采的广泛使用将会推动矿山机械高效、安全、稳定的发展。

关键词液压凿岩机冲击机构转钎机构矿山机械AbstractThe h ydra ulic pr essu re rock dri ll is a k ind of cutt ing roc k equip ment whi ch appl y to ar chit ectu re,min ing and geo logi c engin eeri ng. This eq uipm ent has re plac ed p neum atic ro ck dril l gradu ally beca use i t’s apt to be rob otic ized and it’s hig h effic ienc y, hi gh ch ise l roc k spe ed, low e nvir onme nt p ollu tion. With the d evel opme nt of co mput er sci ence a nd Mec hatr onic s techn ique, To im prov e t he cutt ing rock ef fici ency, c onsu mmat e the cutt ing ro ck tec hniq ue has b ecom e new an d impo rtan t resea rch c onte nt a nd wh ich w ill acce lera te th e sp eed o f Th e hydra ulic pre ssur e ro ck dril l’s dev elop ment an d appli cati ons.This p aper des igns The hyd raul ic p ress ure rock dri ll’s confi gura tion an d cha nges part of it s st ruct ure. Incl udin g impac t m echa nism, r otar y mech anis m, and hyd raul ic pre ssur e syste m. Furt herm ore,t his pap er sol ves the p robl em of‘c lip’and ‘defe ndin g cli p’and n ow, The h ydra ulic pres sure roc k drill ha s not us ed in Mi ning m achi nery, its ap plic atio n abroa dly wil l prom ote th e deve lopm ent of M inin g mach iner y effic ient ly, safe ly a nd s tead ily.K eyw ord s hydraulic roc k dr ill im pact mec hani smrotar y me chan ism Mi ning mac hine ry目录摘要 (I)ABSTR ACT (II)第1章绪论 (1)1.1国内外液压凿岩机发展概况 (1)1.1.1国外液压凿岩机发展概况 (1)1.1.2国内液压凿岩机发展概况 (2)1.2液压凿岩机的基本功能与组成 (3)1.3液压凿岩机类型 (4)1.3.1液压凿岩机分类 (4)1.4研究的意义与研究内容 (5)第2章液压凿岩机的常规设计 (6)2.1总体方案设计 (6)2.2活塞的设计 (6)2.3缸体的设计 (10)2.3.1液压缸性能参数的计算 (10)2.3.2液压缸主要几何尺寸的计算 (11)2.4凿岩转钎轴的设计 (12)2.5液压凿岩机回油蓄能器的设计 (15)2.6转钎齿轮的设计及强度校核 (19)2.6.1选择齿轮类型、精度等级、材料及齿数 (19)2.6.2按齿面接触强度设计 (20)2.6.3按齿根弯曲强度计算 (22)2.7液压凿岩机卡紧的改进设计 (24)2.7.1改进的目的和意义 (24)2.7.2液压卡紧危害 (25)2.7.3改进措施 (25)第3章液压凿岩机液压系统设计 (26)3.1典型系统介绍、分析与比较 (26)3.2液压系统的合理性分析 (32)3.3液压系统设计要点 (32)3.4.1液压凿岩机用油 (34)结论 (38)致谢 (39)参考文献 (40)附录1 (42)附录2 (45)第1章绪论液压凿岩机是七十年代生产并得到应用的一种新型凿岩机械。

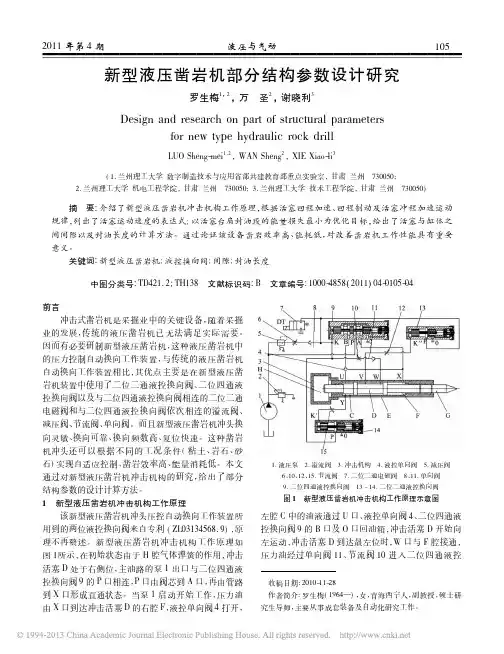

新型液压凿岩机部分结构参数设计研究液压凿岩机是一种常用的矿石开采设备,其设计与性能对于提高矿石开采效率具有重要意义。

本文将研究液压凿岩机的部分结构参数设计,包括凿岩机构、凿岩机构的工作角度、凿岩机构的冲击力以及液压系统的设计等方面。

一、凿岩机构的设计凿岩机构是液压凿岩机的关键组成部分,其设计应考虑工作效率、凿岩深度、凿岩质量等因素。

1.凿岩机构的材料选择:由于液压凿岩机工作环境复杂,需要能承受高强度冲击力的材料。

一般采用高硬度、高韧性的合金钢材料。

2.凿岩机构冲击频率的调节:凿岩机构的冲击频率对凿岩效率有着重要影响,应设计可调节冲击频率的凿岩机构。

可采用液压缸和齿轮驱动等方式实现冲击频率的调节。

3.凿岩机构的防护措施:由于凿岩机构在工作过程中会产生大量的岩屑和灰尘,因此应设计相应的防护措施,避免灰尘进入凿岩机构内部造成故障。

二、凿岩机构的工作角度设计凿岩机构的凿岩效果与工作角度有着密切的关系,需要对凿岩机构的工作角度进行设计和调整。

1.工作角度的选择:根据不同岩石的性质和凿岩需求,选择合适的工作角度。

对于硬质岩石,可选择较小的工作角度,以提高凿岩效果;对于软质岩石,可选择较大的工作角度,以增加凿岩速度。

2.工作角度的调整:凿岩机构应设计可调节的工作角度,以适应不同凿岩工况的需求。

可通过液压缸和角度调节装置实现工作角度的调整。

三、凿岩机构的冲击力设计凿岩机构的冲击力是影响凿岩效果的重要参数,应进行合理的设计。

1.冲击力的大小:冲击力应根据凿岩的性质和要求进行设计。

对于硬质岩石,冲击力应较大;对于软质岩石,冲击力可以适当减小。

2.冲击力的调节:凿岩机构应设计可调节冲击力的装置,以适应不同凿岩工况的需求。

可通过液压系统的调节实现冲击力的变化。

四、液压系统的设计液压系统是液压凿岩机的能量传动和控制系统,其设计关系到凿岩机的工作效率和可靠性。

1.液压缸的选择:液压缸应具有足够的冲击力和耐久性,选择品质可靠的液压缸是关键。

全液压凿岩钻车底架设计全液压凿岩钻车底架设计摘要:本文主要针对全液压凿岩钻车的底架设计进行了研究。

通过分析钻车在工作过程中的负荷和运动状态,设计出了合理的底架结构。

底架采用了钢材焊接工艺,强度和刚度满足了车辆工作的要求。

同时在底架上设置了多个液压缸,实现了车辆在不同工况下的稳定运行和精确控制。

最终的实验结果表明,该底架设计方案完全符合车辆的要求,达到了预期的设计效果。

关键词:全液压凿岩钻车,底架设计,液压缸,钢材焊接Abstract:This paper mainly researches the bottom frame design of full hydraulic rock drilling vehicle. By analyzing the load and motion state of the drilling vehicle in the working process, a reasonable bottom frame structure is designed. The bottom frame adopts the steel welding process, and thestrength and rigidity meet the requirements of the vehicle work. At the same time, multiple hydraulic cylinders are seton the bottom frame to realize stable operation and precise control of the vehicle under different working conditions.The final experimental results show that the bottom frame design scheme meets the vehicle's requirements completely and achieves the expected design effect.Keywords: full hydraulic rock drilling vehicle, bottom frame design, hydraulic cylinder, steel welding1. 引言全液压凿岩钻车是一种常用的地质勘探和矿山开采设备,具有工作效率高、精度高和安全性好等优点。

前言冲击凿岩是破碎中硬以上岩石的主要工序,在采掘与开挖岩石工程中广泛应用。

在冲击凿岩系统中,凿岩机是完成能量转换的动力机构,钎杆是动力传递机构,钎头是破碎岩石的工作机构。

凿岩机输出的能量借助钎杆和钎头(凿岩钎具)传递给岩石,达到破碎岩石形成炮孔的目的。

凿岩机的性能好坏是影响凿岩生产率和成本最关键的设备。

液压凿岩机与气动凿岩机相比,因具有节能、高效、作业条件好等显著优点,近十几年来,在国外得到迅速发展,在国内一些矿山也逐步扩大使用。

液压凿岩机的理论研究在国内外都取得很大进展,但系统论述液压凿岩机的理论、设计和应用方面的书籍非常少。

本次设计是针对液压凿岩机机构和液压系统设计,在设计中选择合理的结构和液压系统会使液压凿岩机的工作性能有很大的改善,效率高等优点。

参数:冲击功率:5.5 kw冲击频率:50 Hz回转速度:350(r/min )最大转矩:175 N.m冲击压力:17 MpaYM 系列液压隔膜计量泵,最大流量h L 4000,供油压力25-32Mpa 。

XHM11-700摆线马达,理论排量682ml/r,额定压力25 Mpa ,最高压力35 Mpa ,额定转矩2667N.m,单位理论转矩114(N.m/ Mpa ),最大功率175Kw ,最高可连续转速240r/min,马达重量94kg 。

1绪论液压凿岩机是以高压液体作动力的一种新型高效凿岩设备。

它与气动凿岩机相比具有能量消耗少、凿岩速度快、效率高、噪音小、易于控制、卡钻事故少、钻具寿命长等许多有点,在近十几年获得了迅速发展。

自1861年气动凿岩机开始应用以来,经过不断改进、完善,各类气动凿岩机在矿业开发和开挖工程中发挥了巨大的作用。

但气动凿岩机是以压缩空气作为传递能量的介质,因此存在着两个根本性弱点:一是能耗大,它的能量利用总效率只略高于10%;二是作业环境恶劣,噪声高、油雾大,特别是在地下作业,此问题更加突出。

为了解决这些问题,人们一直在进行新的传递能量介质的探索。

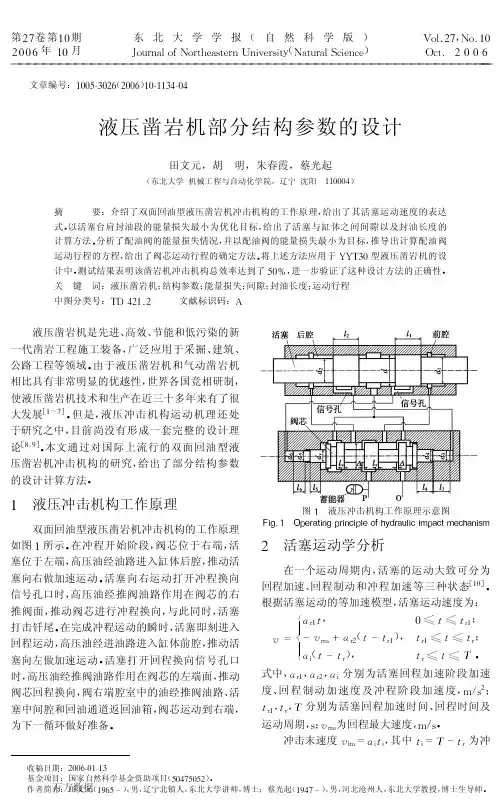

摘要在综合分析各类液压凿岩机冲击工作原理和轻型液压凿岩机各种结构的基础上,创新提出了轻型独立回转液压凿岩机的新构型,研制了YYT-30型轻型独立回转液压凿岩机。

该机型的问世,有望取代传统的支腿式气动凿岩机,成为我国中小矿山和一般工程施工中凿岩机械的主力机型。

该机技术性能先进,结构新颖,具有耗能少、体积小、重量轻、冲击能大、钻速快、噪声低、振动小,工人劳动强度低等优点,可广泛用于大理石,花岗岩,金属矿,非金属矿和煤矿等矿山开凿石,用于地质勘探坑探巷道掘进以及采石,水电,铁路,港口,基地,基建,国防工程中钻凿炮眼。

关键词:液压凿岩机;独立回转;冲击能AbstractAfter analyzing the impacting principle of all kinds of hydraulic rock drills and various structures of portable hydraulic rock drill, a new structure of portable independent rotary hydraulic rock drill, YYT 30 portable independent rotary hydraulic rock drill, is put forward in the dissertation, and made in reality. It will become main style in medium and small-scale mines and general engineering machines in our country, which will replace tradi tional legged pneumatic rock drill hopefully.The machine of advanced technology, the new structure, with less energy consumption, small size, light weight, the impact energy, faster penetration rate, low noise, vibration small, workers advantage of low labor intensity, can be widely used in marble, granite, metal Ore, non-metallic minerals such as coal mines and cut stone. Exploration for geological prospecting pit roadway excavation and quarrying, electricity, water, railways, ports, bases, infrastructure, national defense projects in the drilling Perforation.Key words: hydraulic rock drills; portable independent rotary; impact energy目录摘要 (I)ABSTRACT ......................................................................................... I I 1绪论.............................................................................................. - 1 -1.1国内外液压凿岩机发展概况 (1)1.1.1国外液压凿岩机发展概况........................................ - 1 -1.1.2国内液压凿岩机发展概况........................................ - 2 -1.2液压冲击机构设计理论研究体系概况 (3)1.2.1蓄能器 ...................................................................... - 3 -1.2.2配流阀(换向阀)....................................................... - 3 -1.2.3防空打和钎尾反弹理论 ........................................... - 4 -2轻型独立回转液压凿岩机的总体结构 ........................................ - 5 -2.1液压凿岩机的基本结构 (5)2.2液压凿岩机冲击机构的结构类型分析 (6)2.2.1液压凿岩机的基本结构类型.................................... - 6 -2.2.2液压凿岩机的冲击工作原理.................................... - 7 -2.2.3有阀型液压凿岩机冲击机构的结构分析............... - 11 -2.3轻型独立回转液压凿岩机总体结构方案 (12)3液压冲击机构的设计................................................................ - 15 -3.1设计理论分析 (15)3.2冲击活塞系统的设计 (17)3.2.1活塞系统设计的基本要求...................................... - 17 -3.2.2活塞零件的设计计算 ............................................. - 17 -3.2.3活塞台肩部分的设计计算...................................... - 18 -3.3蓄能器的设计 (21)3.4换向信号孔位置的确定 (23)3.5活塞防空打装置的设计方法 (23)参考文献....................................................................................... - 25 -1绪论1.1 国内外液压凿岩机发展概况1.1.1 国外液压凿岩机发展概况自1861年气动凿岩机开始应用以来,经过不断改进、完善,各类气动凿岩机在矿山、铁路、公路、水电、煤炭和建筑工程施工中发挥了巨大的作用。

进入20世纪以来,随着各类工程在岩石断面上掘进的工作量日益增加,生产效率要求越来越高,气动凿岩机的钻凿能力与生产发展需要之间的矛盾日益加剧。

生产的发展迫切要求用效率高、生产能力大的新型凿岩机来取代气动凿岩机。

1970年,法国蒙塔贝特(Montabert)公司首先研制成功第一代可用于生产的H50型液压凿岩机,开始在世界范围内应用液压凿岩设备。

由于液压凿岩机和气动凿岩机相比具有明显的优越性(表1.1),瑞典、英国、美国、德国、芬兰、奥地利、瑞士和日本等国陆续研制出各种型号的液压凿岩机,使液压凿岩机技术和生产在30多年间有了很大发展(表1.2)。

目前在国外,液压凿岩机已经成为导轨式凿岩机产品的主流。

90年代先进国家的岩石开挖工程采用的液压凿岩设备占凿岩设备总量的80%以上。

其中瑞典Atlas Copco、芬兰Tamrock、法国Secoma等公司的液压凿岩机及配套产品在世界上具有代表性。

前两者的液压凿岩设备销售量占世界销售总量的一半以上。

表1.1 液压和气动凿岩机的比较比较性能气动凿岩机液压凿岩机能量利用率10% 30-40%噪声液压凿岩机比气动凿岩机降低10-15 dB(A)排气油雾有无凿岩效率液压凿岩机比气动凿岩机提高1倍以上主要零部件寿命短长钎具消耗多少工作介质压缩空气液压油、乳化液介质压力,MPa 0.4-0.5 14-20每米炮孔成本1:0.77实现自动化的难易程度困难容易使用维护方便较困难表1.2 液压凿岩机的发展进步20世纪70年代20世纪80年代20世纪90年代凿岩机型号近40个近100个超过100个年产量接近2000台10000台以上20000台以上凿岩机冲击功率,kW 10 20 40目前国外的液压凿岩机正向重型、大功率和自动化方向发展。

超重型大功率液压凿岩机已能钻凿直径180-275毫米的炮孔,凿岩速度是牙轮或潜孔钻机的2-4倍,而能耗仅为潜孔钻机的1/4。

它可以完成自动移位和定位、自动开孔、自动防卡钎、自动凿岩、自动退钎等凿岩循环,并可遥控的全自动液压凿岩机械已较多应用于隧道开挖。

液压凿岩机器人技术和产品也在20世纪80年代开始开发。

日本东洋公司的AD系列、法国Montabert公司的Robofore系列、瑞典Atlas Copco公司的系列以及芬兰Tamrock公司的Datamatic系列凿岩机器人都已问世。

1.1.2 国内液压凿岩机发展概况我国从上世纪70年代开始研制液压凿岩机。

1973年11月制造出第一台YYG-80型液压凿岩机样机,后几经改进,于1980年9月在湘东钨矿通过了部级鉴定。

目前我国已有北京科技大学、中南工业大学、长沙矿冶研究院、煤炭科学研究院北京建井研究所、沈阳风动工具厂、天水风动工具厂和衢州煤矿机械厂等10多个单位研制的20多种型号的液压凿岩机通过了省部级鉴定。

为发展我国的液压凿岩机技术和产品,近十多年来,莲花山冶金机械厂、沈阳风动工具厂、天水风动工具厂、宣化风动工具厂、南京工程机械厂先后耗资1000万美圆从Atlas Copco和Secoma公司引进4种重型导轨式液压凿岩机制造技术。

但由于各方面原因,除莲花山冶金机械厂的HYD200和HYD300型液压凿岩机产品产量和质量比较稳定外,其余的产品均未形成批量能力,质量也有很大差距。

这远远不能满足我国工程部门需求。

近10年来,我国大型矿山及大型工程均采用了引进的大型液压钻车。

共从5个国家7个公司购进全液压凿岩设备近30个型号500多台套,重型液压凿岩机1200余台,耗资几十亿人民币。

我国一些单位也看到具体国情对轻型液压凿岩机的大量需求。

长沙矿冶研究院等十多家科研单位和企业曾经研制过多个型号的支腿式液压凿岩机,但大都没有成功。

其主要原因是:1)这些产品大多不合理地采用了内回转结构,从结构设计上就不满足液压凿岩机高频率、大扭矩的需要;2)在材料选择和制造工艺方面仍受气动凿岩机的影响,达不到液压凿岩机的性能要求。