变频器在盾构机的运用

- 格式:doc

- 大小:22.50 KB

- 文档页数:2

盾构机刀盘驱动控制系统分析和使用[摘要] 刀盘驱动系统是盾构机的重要组成部分,本文分析了国内盾构机中刀盘常用的几种典型的驱动方式,结合广佛地铁十二标中罗宾斯盾构机的刀盘驱动系统进行重点分析。

并使用GX Developer和GT Designer2进行联合仿真,分析其控制过程,供施工人员进行学习检修作参考。

[关键词] 盾构机;刀盘驱动;PL前言刀盘是盾构设备的重要组成部分,是进行掘进作业的主要工作装置。

虽然盾构机刀盘工作转速并不高,但是由于广佛地铁十二标地质构造复杂、刀盘作业直径较大。

要求刀盘的驱动系统需具备: 大功率、大转矩输出、抗冲击、转速双向连续可调。

在满足使用要求的前提下减小装机功率,具备节能降耗等工作特点。

盾构机中主要使用三菱电机自动化生产的Q2大型PLC进行分布式控制,各个部分在控制系统中分工明确,整个控制系统具有一定的复杂性。

因此,刀盘的驱动系统以及控制系统必须具有高可靠性和良好的操作性能。

通过使用GX Developer 和GT Designer2进行联合仿真可以很好地克服整套大型设备难以开展调试、学习、检查等工作的缺点。

1刀盘驱动系统分类刀盘驱动系统是盾构机的主要系统之一, 分析盾构机刀盘驱动系统液压驱动方式和电驱动方式, 并对两种驱动方式进行了优缺点比较,结果如表1-1所示。

表1-1 驱动方式优缺点对比表驱动形式特点电机驱动能源使用效率高,噪音小,价格上比液压驱动具有优势,但是在前盾中占用空间比较大。

液压驱动起动力矩大,容易同步控制,效率低,噪音高。

前盾内空间宽敞,后续台车配套设备所占空间比较大。

虽然液压控制在控制精度以及起动转矩方面有一定的优势,但是随着异步电机变频控制技术的发展和完善,在刀盘驱动中使用电机驱动技术更加符合生产和设备使用和维护实际情况。

刀盘采用电机驱动将会越来越普遍。

2刀盘电驱动分析电驱动方式分为单速电机驱动方式、双速电机驱动方式和变频电机驱动方式。

单速电机驱动方式不能调节速度,近年来在投入和功能的比较上,越来越缺乏竞争力,因此较少使用。

变频器在地下矿井机械中的应用地下矿井作为采矿的重要场所,需要使用各种机械设备协助开采工作。

在这些设备中,变频器作为一种关键的电子元件,被广泛应用于矿山机械传动系统中。

本文旨在探究变频器在地下矿井机械中的应用情况及其优势。

一、变频器的基本概念变频器,全称为“变频交流调速器”,是一种控制交流电动机转速的电子器件。

通过将传统的固定频率电源转换成可控的、可调的交流电源,实现对电机转速的控制。

随着矿山机械技术的不断进步,采用变频器控制电机转速已经成为一种重要的趋势。

二、变频器在地下矿井机械中的应用1.提高机械设备效率地下矿井作业环境恶劣,通常需要机械设备进行协助作业。

在传统的机械设备中,如风机、提升机等,通常采用的是固定频率供电,无法根据作业需要灵活调整转速。

而采用变频器来调整电机的转速,可以根据矿井内部情况实时调整机械设备运行状态,提高机械设备的运行效率和节能效果。

2.提高产品质量在地下矿井中,精细选矿作业是保证矿石品质的关键步骤。

变频器可以调整选矿机械设备的转速,精确控制矿石的冲洗时间和物料分选,以达到提高产品质量的效果。

3.降低机械设备维护成本地下矿井作业环境复杂,设备维护管理也十分关键。

传统的机械设备工作方式由于不能实时调整,可能会由于运行过程中转速波动,从而影响设备的寿命。

采用变频器进行调速,可以降低运行压力,避免设备频繁启停,减少维护成本。

4.提高安全性能地下矿井作业环境危险因素较多,而传统的机械设备工作方式很难完全适应现代安全管理的要求。

而采用变频器进行机械设备控制,则可以通过低速启动,平稳运行,减少运行中的机械故障和意外事故发生概率。

三、变频器应用的展望随着智能化、自动化技术在地下矿井的应用和推广,变频器控制电机转速将在矿山机械设备领域得到更广泛应用。

在这个领域,变频器技术将不仅仅是控制电机转速的基础电子器件,还将协同智能控制设备,实现更加智能化、高效化的机械设备智能化运行和管理。

同时,随着变频器技术的不断进步和发展,其功能和性能将不断提高,为地下矿井机械设备的安全、高效、智能化运行提供更加有力的支持。

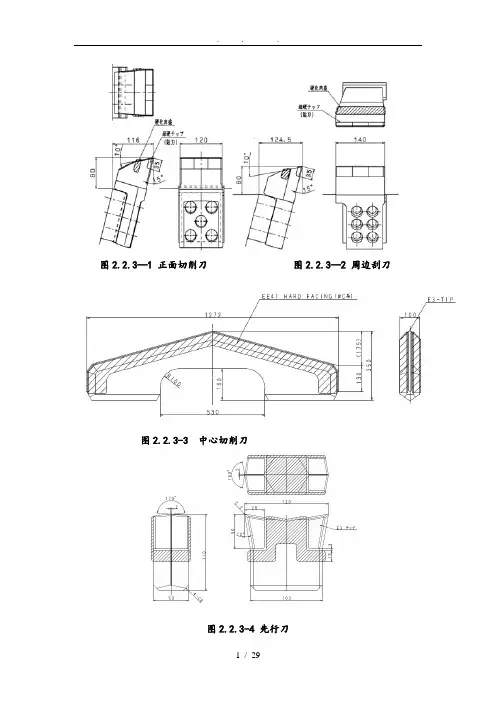

图2.2.3—1 正面切削刀图2.2.3—2 周边刮刀图2.2.3-3 中心切削刀图2.2.3-4 先行刀刀具超硬刀片材质采用类似JIS-M3916(日本标准)规定的矿山工具用超硬刀片,考虑到本工程在砂层和软弱的土质中使用,参照许多同类土质的施工实例,本工程采用耐冲击性与耐磨性优越的材质。

2)、刀具布置与其作用在刀盘上配置了安装了66把先行刀与12把周边先行刀,先行刀高于面板110mm,比主切削刀(80mm高)高30mm,切削时,先对开挖面进行切削,以减轻对主切削刀与面板的磨损。

主切削刀配置78把,周边刮刀12把,刀具的布置一般是将刀盘分成、中、外3部分,其主切削刀配置见下图2.2.3-5,部1条掘削轨迹上配置1把切削刀,中间部1条掘削轨迹上配置2把切削刀与外周部1条掘削轨迹配置3把切削刀,最外周掘削轨迹布置宽为140mm的刮刀6把。

图2.2.3-5 切削刀切削轨迹图66把先行刀配置见下图2.2.3-6,部1条掘削轨迹上配置1把先行刀、中间部1条掘削轨迹上配置1.5把先行刀外周部1条掘削轨迹配置2把先行刀,最外周1条掘削轨迹配置3把先行刀,另外在最外周配置了12把周边先行刀,通过这样的配置可以大大减轻刀具与面板的磨损,并且能有效的保证开挖直径。

图2.2.3-6 先行刀切削轨迹图根据公司的实绩,1条轨迹配置n把切削刀的场合,与1条轨迹配置1把切削刀相比,摩擦系数K为n-0.333倍。

例如,n=3的场合,摩擦系数K= n-0.333=0.69倍,刀具寿命为1/0.69=1.45倍。

3)、主切削刀、刮刀的更换切削刀、刮刀的安装采用辐条二侧螺栓连接设计,方便作业人员在刀盘背后(土仓)进行刀具的拆装工作,无需暴露在没有支撑的开挖面上,充分保证换刀人员的安全。

与在刀盘正面安装的形式相比,背装式的设计也为刀具的更换提供了较大的作业空间,使刀具的更换速度得以明显的提高。

从土仓向刀盘方向看,刀具的安装形式见图2.2.3-7。

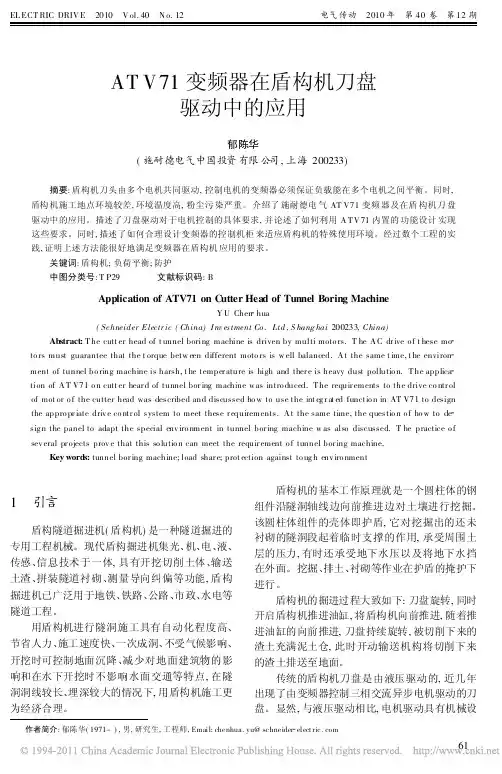

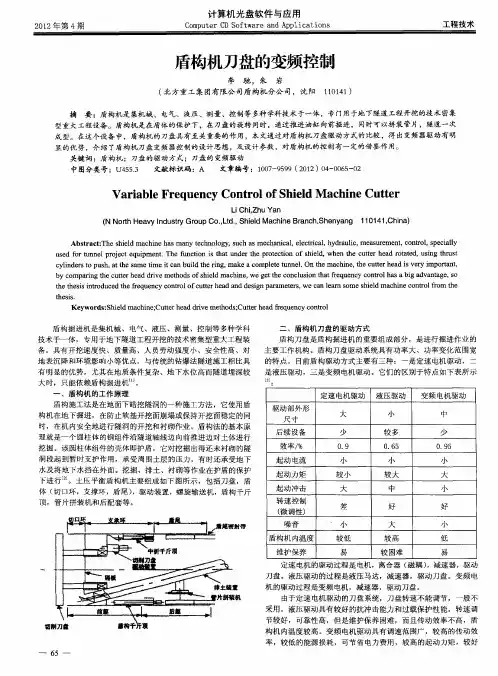

AT V71变频器在盾构机刀盘驱动中的应用郁陈华(施耐德电气中国投资有限公司,上海200233)摘要:盾构机刀头由多个电机共同驱动,控制电机的变频器必须保证负载能在多个电机之间平衡。

同时,盾构机施工地点环境较差,环境温度高,粉尘污染严重。

介绍了施耐德电气AT V71变频器及在盾构机刀盘驱动中的应用。

描述了刀盘驱动对于电机控制的具体要求,并论述了如何利用A T V 71内置的功能设计实现这些要求。

同时,描述了如何合理设计变频器的控制机柜来适应盾构机的特殊使用环境。

经过数个工程的实践,证明上述方法能很好地满足变频器在盾构机应用的要求。

关键词:盾构机;负荷平衡;防护中图分类号:T P29 文献标识码:BApplication of ATV71on C utter Head of Tunnel Boring MachineY U Chen hua(Schneider Electr ic (China)I nv es tment Co.Ltd ,S hang hai 200233,China)Abstract:T he cutt er head of t unnel boring machine is driven by multi moto rs.T he A C dr ive o f t hese mo to rs must guarantee that the t orque betw een different moto rs is w ell balanced.A t the same t ime,t he environ ment of tunnel bo ring machine is harsh,t he temper ature is high and ther e is heavy dust pollutio n.T he applica tion of A T V71o n cutt er hear d of tunnel bor ing machine was intro duced.T he requir ements to the drive co ntr ol of mot or o f the cutter head was described and discussed ho w to use the int eg r at ed functio n in AT V71to design the appro pr iate driv e co ntr ol system to meet these r equirements.A t the same time,the questio n o f ho w to de sig n the panel to adapt the special env iro nment in tunnel bor ing machine w as also discussed.T he practice o f sev eral pr ojects prov e that this so lutio n can meet the requir ement o f tunnel bor ing machine.Key words:tunnel bor ing machine;load shar e;prot ection against to ug h env iro nment作者简介:郁陈华(1971-),男,研究生,工程师,Email:chenhua.yu@schneider 1 引言盾构隧道掘进机(盾构机)是一种隧道掘进的专用工程机械。

变频器在起重机械中的应用和挑战在现代工业领域,起重机械被广泛应用于各种场合,如港口、建筑工地和物流中心等。

起重机械的运行受到电力控制系统的影响,而变频器作为现代电力控制技术的重要组成部分,其应用在提升起重机械的性能和效率方面起着重要作用。

本文将探讨变频器在起重机械中的应用及相关挑战。

一、变频器的基本原理与应用变频器是一种能够将电源频率转换为可调的交流电压和频率的电力调节设备。

其基本原理是通过改变输出电压的频率和幅值来实现电机的转速调节。

在起重机械中,变频器广泛用于各种类型的起重机械设备,如桥式起重机、门式起重机和塔式起重机等。

1.1 桥式起重机中的变频器应用桥式起重机是一种常见的重型起重机械,广泛应用于港口和建筑工地等场合。

在桥式起重机中,变频器可通过调整起重机电机的转速,实现起重机械的平稳起重、精确定位和高效运行。

同时,变频器还可以通过减速装置与电机相结合,实现载荷起重降速和减速卸载等功能,提高起重操作的安全性和效率。

1.2 门式起重机中的变频器应用门式起重机是一种适用于大型物流中心和油田等场合的起重机械。

与桥式起重机相比,门式起重机受限于结构和作业空间的限制,对于电机速度的调节要求更为精确。

变频器在门式起重机中的应用可以实现更高的速度调节范围和更佳的运行精度,从而满足门式起重机的特殊工况要求。

二、变频器应用的挑战尽管变频器在起重机械中的应用效果显著,但也面临一些挑战。

2.1 环境适应性挑战起重机械通常工作于恶劣的外部环境条件下,如高温、低温、潮湿和多尘等。

变频器在这些特殊环境中的长期可靠运行受到限制。

因此,为了确保变频器正常工作,需要采取相应的防护措施和散热设计,以提高其环境适应能力。

2.2 过载能力挑战起重机械在运行过程中经常面临变载荷,变频器需要具备强大的过载能力,以应对突发的超负荷情况。

因此,变频器的设计和选择必须考虑到起重机械的额定负荷和过载要求,确保其能够安全可靠地工作。

2.3 控制精度挑战起重机械对于位置和速度的控制要求较高,变频器的控制精度直接影响到起重机械的工作效果。

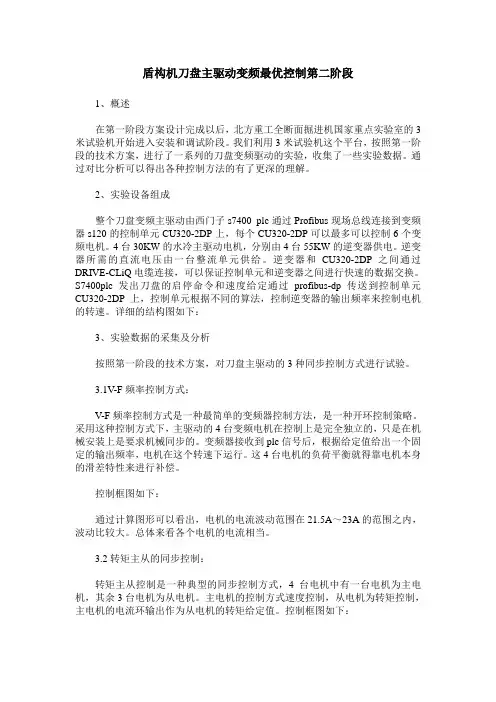

盾构机刀盘主驱动变频最优控制第二阶段1、概述在第一阶段方案设计完成以后,北方重工全断面掘进机国家重点实验室的3米试验机开始进入安装和调试阶段。

我们利用3米试验机这个平台,按照第一阶段的技术方案,进行了一系列的刀盘变频驱动的实验,收集了一些实验数据。

通过对比分析可以得出各种控制方法的有了更深的理解。

2、实验设备组成整个刀盘变频主驱动由西门子s7400 plc通过Profibus现场总线连接到变频器s120的控制单元CU320-2DP上,每个CU320-2DP可以最多可以控制6个变频电机。

4台30KW的水冷主驱动电机,分别由4台55KW的逆变器供电。

逆变器所需的直流电压由一台整流单元供给。

逆变器和CU320-2DP之间通过DRIVE-CLiQ电缆连接,可以保证控制单元和逆变器之间进行快速的数据交换。

S7400plc发出刀盘的启停命令和速度给定通过profibus-dp传送到控制单元CU320-2DP上,控制单元根据不同的算法,控制逆变器的输出频率来控制电机的转速。

详细的结构图如下:3、实验数据的采集及分析按照第一阶段的技术方案,对刀盘主驱动的3种同步控制方式进行试验。

3.1V-F频率控制方式:V-F频率控制方式是一种最简单的变频器控制方法,是一种开环控制策略。

采用这种控制方式下,主驱动的4台变频电机在控制上是完全独立的,只是在机械安装上是要求机械同步的。

变频器接收到plc信号后,根据给定值给出一个固定的输出频率,电机在这个转速下运行。

这4台电机的负荷平衡就得靠电机本身的滑差特性来进行补偿。

控制框图如下:通过计算图形可以看出,电机的电流波动范围在21.5A~23A的范围之内,波动比较大。

总体来看各个电机的电流相当。

3.2转矩主从的同步控制:转矩主从控制是一种典型的同步控制方式,4台电机中有一台电机为主电机,其余3台电机为从电机。

主电机的控制方式速度控制,从电机为转矩控制,主电机的电流环输出作为从电机的转矩给定值。

聚焦■Focus 34ABB传动变频器在2022杭州亚运会博奥隧道盾构机项目中的应用★北京ABB电气传动系统有限公司项目背景2022年亚运会在杭州举办,中铁装备承接杭州市博奥隧道盾构机项目,博奥隧道重要性不言而喻,它从钱塘江新城的新业路出发,穿过钱塘江底,直通奥体博览城的博奥路,这是2022年杭州亚运会的核心通道。

3分钟跨越钱塘江整条隧道2771米,中铁装备自主研发的拥江号盾构机创出多项纪录。

在“拥江号”盾构机下线之前,国内采用相同技术的盾构机尺寸保持在10.9米,即用于京沈客专望京隧道项目的中铁297号盾构机,而“拥江号”延长至11.7米,刷新了国内纪录。

“拥江号”和“亚运号”盾构机的主刀盘变频控制系统,冲洗泵变频器控制系统,以及排浆泵变频控制系统均使用ABB的变频器进行控制。

项目实施与介绍主刀盘变频控制系统:刀盘采用ABB水冷多传动变频器,输入动力源是双12脉冲变压器承接变频器整流单元,输出到13台250kW的电动机,在多传动系统中再集成一台800kW 的泥浆泵,柜体总包含15个104LC模块,4个504LC模块和1套1007LC水冷系统。

冲洗泵变频器控制系统:刀盘供水泵变频器采用ABB本地自主研发的风水冷ACS880变频器。

排浆泵变频控制系统:采用四套ABB新产品ACS880高防护等级柜体。

亮点一:单排成柜,整体吊装盾构机通常置于地下,空间狭小且高度不足,因此客户希望把14个变频器模块采用单排成柜,整体吊装的形式交付。

ABB接到需求后,把客户需要的产品最小化地集成在柜体里,不仅满足了客户需求,还帮客户节省了空间,从而降低空间成本。

整体吊装无论从工厂组装,还是道路运输以及最后的现场施工都有着很大的难度。

ABB的水冷产品体积小,整体柜体的长度为9730mm,深度为600mm,这种方案在业内很难实现,也是ABB在盾构机行业里程碑式的进步。

亮点二:客户定制化ABB坚持以客户和市场的需求为导向,根据客户的需求设计产品。

变频器在盾构机刀盘驱动的应用单位:姓名:申报工种:维修电工申报等级:技师(一级)申报日期:2012-7-16目录1......................... ..................................... 摘要2.................刀盘变频驱动结构及其工作原理3............................刀盘变频驱动的控制方式4............................刀盘变频驱动的控制过程5.............................................................结束语6.………….. 附图一(变频器构成框架图)7.…...附图二(变频器与电动机连接示意图)8..附图三(变频器于周围设备连接示意图)摘要变频技术是应交流电机无级调速的需要而诞生的理想的调速设备。

本章主要介绍变频器应用在盾构机(地铁施工)驱动刀盘的特点与对刀盘变频驱动的控制结构、控制方法以及控制过程与相关的控制连锁介绍.关键词:变频器、盾构机、刀盘变频驱动系统电动机、优点、。

引言我公司于11年购入1台日本日立造船生产的土压平衡式盾构机(10.22米)承担地铁十四好号线东风北桥隧道掘进任务。

整个盾构系统是集盾构机是集机械、电器、液压、测量、控制等多学科技术于一体,专用于地下隧道工程开挖的技术密集型重大工程装备。

与传统的隧道掘进技术相比,盾构法施工具有安全可靠、机械化程度高、工作环境好、土方量少、进度快、施工成本低等优点,尤其在地质条件复杂、地下水位高而隧道埋深较大时,只能依赖盾构。

是具有开挖切削土体、输送土渣、拼装隧道衬砌、测量导向纠偏等功能.是实现掘进、岩渣转运、动壁支护等一次开挖成洞最为先进的隧道施工机械.刀盘驱动系统是盾构机的重要组成部分之一,具有功率大、功率变化范围宽的特点.目前刀盘驱动方式主要有液压驱动、变频电机驱动与双速电机驱动3 种形式.通常大直径盾构机要求的转速高,宜选择电驱动(变频电机驱动与双速电机驱动).中、小直径的软土盾构机通常要求速度较低,扭矩较大,宜选用液压驱动.液压驱动方式比电驱动方式微动操作性好,停止精度高,同步性能好,但其效率差,噪音高,后续台车长,而对于大口径盾构机内空间大,驱动马达空间设置限制少,为提高效率、减低启动扭矩、简化后方设备、改善隧道内环境等,切削刀盘采用变频驱动方式.近年来随着对变频技术与设备的开发,使其应用得越来越广泛,价格上比液压驱动更具有优势.变频驱动的优点是:启动电流小、效率高,调节环路的反映好,配备的标准感应变频电机维修简单、噪音低、冷却性能好,所以对于变频驱动控制研究具有重要意义.本文参照日立造船盾构机的刀盘变频驱动系统,设计了一种新的刀盘变频驱动方案,使得变频控制的驱动电机随施工状况与土质的软硬进行调整,满足不同地质的切削,保证施工质量.1:刀盘变频驱动控制结构与工作原理及优点刀盘是盾构设备的重要组成部分,是进行掘进作业的主要工作装置,刀盘驱动系统主要由变频电机、减速机、大小齿轮、三滚子轴主轴承及密封组成. 刀盘的电气控制是向。

1 盾壳护盾的钢结构设计按承受特定的土压、静水压力和动载荷设计。

采用高强度材料Q345B,具有足够的刚度和耐磨性,盾尾不变形。

盾体上预留超前钻孔及径向应急注浆孔。

盾体由三部分构成:前盾、中盾及尾盾。

前盾:遮罩刀盘和主驱动;中盾:遮罩操作控制室,电液动力组,推进系统和螺旋输送系统;尾盾:支撑管片拼装系统;在盾构壳四周钢板都是均匀连续而且厚度一致,所有注浆和注脂管路都完全安装在尾盾内壁上。

护盾结构所使用的材料和护盾的尺寸与本工程地质(土的含水量及磨损介质等等)和遇到的工作条件是匹配的。

为了适应曲线掘进,护盾的设计为梭形,即尾护盾的直径要比中护盾和前护盾的直径小一些。

针对施工中更换土压传感器时泥水和渣土涌入盾体现象,NHI全新设计采用了水闸原理,有效避免开挖仓和盾体内部联通。

相对于其他将注浆管和油脂管内埋于盾尾壳中的设计,NHI的设计在盾壳周圈没有盾壳厚度变小的薄弱区域。

相对于其他将注浆管外置于盾壳的设计,NHI的设计在砂性地层中掘进时能对注浆管路提供可靠的保护。

此外,NHI的这种设计更便于对管路的维护和清理。

万一管路被堵,这种设计很容易更换被堵的管路(内置多节短管连接)。

这样设计还有使管路便于维护、清理和更换的优点。

盾尾密封由盾尾钢丝刷组成,盾尾刷由弹性钢板保护。

线刷形成了环形空间,中间一直充满油脂,由后配套上流量可调的油脂泵注入。

注脂是连续的,并通过每个注入口的压力监测器从控制盘上进行监测。

2 刀盘刀盘是专门为本项目设计的。

在土压平衡盾构机在混合地层和全断面岩中开挖隧道的经验和技术成果基础上,根据以往施工经验,刀盘设计很好地适应砾砂、粘砂、砂卵石和岩层地层中的掘进施工,进一步优化了刀盘开口设计,防止盾构在粘性土地层及砂性地层中出现泥饼或涌砂等现象。

刀盘采用Q345B钢材,刀盘结构具有足够的刚度、强度,保证在单轴抗压强度120MPa 漂石或孤石等不利地质条件下掘进时不出现变形及超出正常的磨损。

刀盘辐板表面和土仓处全部堆焊耐磨层,可保证在连续掘进3km后母材无严重磨损。

变频器在盾构机上的应用及故障诊断技术探讨摘要:盾构刀盘的主要功能是切割和搅拌盾构机前面的土壤,以利于土壤排放。

同时,它在降低盾构机的推进阻力和保持挖掘面稳定性方面也起着重要作用。

由于刀盘结构和使用方式的特殊要求,不能使用单电机驱动方式,经常使用多电机同步驱动方式。

变频器控制系统作为一个整体控制,发出控制要求,如启动和停止,本文介绍了一种刀盘电机驱动系统的设计方法,该方法满足多台电机的同步驱动控制要求,使变频控制的驱动电机能够根据施工条件和土壤的柔软性和硬度灵活调整。

关键词:盾构机;变频器;转矩控制;故障诊断引言盾构机的刀盘及其驱动部件是盾构机的核心部件之一。

刀盘系统的共同驱动系统主要包括液压驱动和电机驱动。

液压驱动刀盘使用历史悠久,系统成熟可靠。

它常用于中小直径软土盾构机,以满足低速大扭矩的特殊要求。

随着电机拖动技术和频率控制技术的发展,电驱刀盘近年来也广泛用于盾构机的设计和制造。

本文介绍了一种刀盘电机驱动系统的设计方法,该方法满足多台电机的同步驱动控制要求,使变频控制的驱动电机能够根据施工条件和土壤的柔软性和硬度灵活调整。

满足盾构结构在更复杂的地质条件下,设备要求的特点是对突变负载具有很强的抵抗力。

1.变频器的发展随着技术的不断发展,变频器技术的发展也越来越迅速,变频器将朝着以下几个方面发展:(1)实现高水平的控制。

基于电机和机械模型,矢量控制,磁场控制,直接转矩控制和机械扭转振动补偿控制策略;基于现代理论,滑模变结构技术,模型参考自适应技术,微分几何的非线性理论解耦,鲁棒观测,最优控制技术和反奈奎斯特阵列设计方法中的某些指标的意义上的控制策略;基于智能控制思想的控制策略。

(2)转换器,用于清洁电能的开发。

所谓的清洁的电能转换装置,该转换器的功率因数为1,和电网侧和负载侧的谐波侧部件是尽可能低,以减少污染的网格和的转矩脉动马达。

(3)降低装置的尺寸。

紧凑型转换器需要高集成度电源和控制元件。

(4)高速数字控制。

盾构电气控制原理培训一、概述盾构机是一种用于地下隧道施工的工程设备,其电气控制系统是保障盾构机正常运行的关键部分。

盾构机电气控制原理培训是为了使操作人员能够正确理解和掌握盾构机的电气控制原理,从而能够对盾构机进行正确的操作和维护。

二、盾构机电气控制系统组成1.电气控制柜:包括盾构机的主控制柜及其附属设备,用于控制盾构机的运行状态和各种功能。

2.线束系统:负责传输电气控制信号和供电。

3.仪表系统:用于显示和监测盾构机的运行状态。

4.传感器和执行机构:用于感知和控制盾构机的各种运动和功能。

三、盾构机电气控制原理1.盾构机电气控制系统的运行原理:盾构机电气控制系统通过接收和处理各种信号,控制盾构机的运行状态和功能。

其中,信号的传输主要通过线束系统实现,而电气控制柜则负责信号的处理和控制。

2.盾构机电气控制系统的主要功能:(1)启动和停止盾构机的运行;(2)控制盾构机各个部件的运动,如控制推进器的启停和推进速度;(3)控制盾构机的工作环境,如控制喷射混凝土的喷射速度和压力;(4)监测和显示盾构机的运行状态,如显示推进器的推进力和速度。

3.盾构机电气控制系统的关键技术:(1)PLC编程:PLC是电气控制系统的核心部分,通过编写PLC程序,实现对盾构机各个部件的控制和监测。

(2)变频调速技术:盾构机的推进器通常采用电动机驱动,通过变频器对电动机进行调速,可以实现对盾构机推进速度的精确控制。

(3)传感器技术:传感器主要用于感知和监测盾构机的各种运动和环境参数,如推进力、推进速度、温度等。

四、盾构机电气控制原理培训内容1.盾构机电气控制系统的构成和工作原理;2.盾构机电气控制系统的功能和特点;3.盾构机电气控制系统的关键技术和设备;4.盾构机电气控制系统的操作和维护。

五、盾构机电气控制原理培训的目标通过盾构机电气控制原理培训,参训人员应该能够:1.理解盾构机电气控制系统的组成和工作原理;2.掌握盾构机电气控制系统的功能和特点;3.了解盾构机电气控制系统的关键技术和设备;4.能够独立操作和维护盾构机的电气控制系统。

盾构机电气组成系统与常见故障处理分析邹焕兴(中交三航局第三工程有限公司 江苏南京 210000)摘要:盾构机是隧道掘进常用设备,具有开挖切削土体、拼装隧道衬砌、输送土渣、测量导向纠偏等多项功能,而电气系统是支撑盾构机各项功能实现的重要组成部分,由于日常使用时间长、工作环境恶劣,电气系统也成为故障发生频率较高的组成部分。

为实现盾构机的安全、稳定运行,降低电气系统故障发生率,该文对盾构机及其电气系统的组成进行概述,并分析常见故障与处理措施,最后探究电气系统的维护与检修方案,以便科学处理故障,维护盾构机运行状态稳定,并提高电气系统故障预防能力,减少影响盾构机稳定运行的因素,保障掘进安全、顺利进行,规避停机维修。

关键词:盾构机 电气系统 常见故障 处理措施 维护检修中图分类号:TP393文献标识码:A 文章编号:1672-3791(2023)16-0090-04 Analysis of the Electrical Composition System and Common FaultHandling of Shield MachinesZOU Huanxing(No.3 Engineering Co., Ltd. of CCCC Third Harbor Engineering Co., Ltd., Nanjing, Jiangsu Province,210000 China)Abstract:The shield machine is a common equipment for tunnel excavation, which has many functions such as excavating and cutting soil, assembling tunnel lining, transporting soil slag and measuring and guiding deviation correction, and the electrical system is an important part of supporting the realization of various functions of the shield machine. Due to the long daily use time and poor working environment, the electrical system has also be‐come a component with high frequency of failures. In order to realize the safe and stable operation of the shield machine and reduce the occurrence rate of electrical system faults, this paper summarizes the composition of the shield machine and its electrical system, analyzes common faults and treatment measures, and finally explores the maintenance and repair plan of the electrical system, so as to handle faults scientifically, maintain the stable operation of the shield machine, improve the fault prevention ability of the electrical system, reduce the factors that affect the stable operation of the shield machine, ensure the safety and smooth progress of excavating, and avoid shutdown maintenance.Key Words: Shield machine; Electrical system; Common faults; Treatment measure; Maintenance and repair现代盾构机具有智能化、大型化、自动化的特点,是一种电气一体化隧道挖掘施工机械,其功能复杂、控制环节多,工序之间联系密切、关系复杂,保障电气系统稳定才能提高控制效率、减少故障,降低对掘进作业进度与安全的影响。

变频器在工程机械驱动中的应用工程机械是现代化建设不可或缺的设备之一,其在各种大型建设项目中扮演着重要的角色。

而变频器,在工程机械的驱动中也发挥着至关重要的作用。

本文将介绍变频器在工程机械驱动中的应用以及其优势。

一、变频器在工程机械驱动中的应用变频器是一种能够将电能转化为机械能的设备,它可以通过调整电机的转速,实现驱动机械设备的目的。

在工程机械的驱动中,变频器被广泛应用,具体如下:1.提高机械的驱动效率传统的驱动方式,无法根据机械设备的实际需求,来调整电机的转速。

而变频器可以通过精确的控制,调整电机的转速,从而提高机械的驱动效率,避免能源的浪费。

2.保护机械设备传统的机械驱动方式,电机的启停频繁会对机械设备产生损害,而变频器可以控制电机的启停频率,从而保护机械设备的使用寿命。

同时,变频器还可以监测机械设备的运行状态,及时发现设备故障,避免故障对设备造成的损失。

3.实现精确控制在一些工程机械的使用过程中,需要实现精确的控制。

比如行吊、起重机等,都需要通过控制电机的转速来实现机械的升降和运动的方向。

而变频器可以通过精准的控制方式,实现对机械的精确控制。

二、变频器在工程机械驱动中的优势在工程机械的驱动中,变频器具有以下优势:1.节约能源传统的驱动方式,存在能源的浪费。

而变频器可以通过调节电机的转速,实现能源的节约,大大降低能源的消耗。

2.提高设备效率传统的驱动方式,无法根据机械设备实际需求进行调整。

而变频器可以根据机械设备实际需求,进行电机转速的精确控制,大大提高设备的使用效率。

3.延长设备寿命在传统的驱动方式中,电机启停频繁会对机械设备产生损害,从而缩短设备的使用寿命。

而变频器可以通过控制电机转速和启停频率,减少设备的损耗,延长设备的寿命。

4.提高驾驶员舒适度在传统的驱动方式中,电机转速无法根据机械设备实际需求进行调整,从而造成机械的颠簸和震动。

而变频器可以通过精确的控制方式,减少机械的颠簸和震动,提高驾驶员的舒适度。

东芝变频器盾构机刀盘驱动中的应用: 盾构机刀头由多个电机共同驱动,控制电机的变频器必须保证负载能在多个电机之间平衡。

同时盾构机施工地点环境较差环境温度高粉尘污染严重。

介绍了东芝盾构机专用变频器及在盾构机刀盘驱动中的应用。

描述了刀盘驱动对于电机控制的具体要求并论述了如何利用东芝盾构专用变频器内置的功能设计实现这些要求。

同时,描述了如何合理设计变频器的控制机柜来适应盾构机的特殊使用环境。

经过数个工程的实践,证明上述方法能很好地满足东芝变频器在盾构机应用的要求。

关键词:盾构机负荷平衡;防护;东芝盾构变频器

1引言盾构隧道掘进机(盾构机)是一种隧道掘进的专用工程机械。

现代盾构掘进机集光、机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土渣、拼装隧道衬砌、测量导向纠偏等功能,盾构掘进机已广泛用于地铁、铁路、公路、市政、水电等隧道工程。

用盾构机进行隧洞施工具有自动化程度高、节省人力施工速度快、一次成洞、不受气候影响开挖时可控制地面下沉、减少对地面建筑物的影响和在水下开挖时不影响水面交通等特点,在隧洞洞线较长、埋深较大的情况下,用盾构机施工更为经济合理。

盾构机的基本工作原理就是一个圆柱体的刚组建沿隧洞轴线边向前推进边对土壤进行挖掘。

该圆柱体组件的壳体即护盾它对挖掘出的还未衬砌的隧洞段起着临时支撑的作用承受周围土层的压力有时还成承受下水压以及将地下水挡在外面,挖掘、排土、衬砌等作业在护盾的掩护下进行。

盾构机的掘进过程大致如下刀盘旋转同时开启盾构机推进油缸将盾构机向前推进,随着推进油缸的向前推进,刀盘持续旋转,被切削下来的渣土充满泥土仓,此时开动输送机构将切削下来的渣土排送至地面。

传统的盾构机刀盘是由液压驱动的,近几年出现了由变频器控制三相交流异步电机驱动的刀盘。

显然,与液压驱动相比,电机驱动具有机械设计简单、安装维护容易、控制灵活方便、成本低廉等诸多优点。

因此电驱动在盾构应用中有着广阔的前景。

2盾构机刀盘驱动的控制要求

电驱动的刀盘通常由6~22个电机经过各自的减速箱与一个差不多和刀盘等直径的大齿轮啮合来驱动整个刀盘驱动。

因此从驱动的角度看这是一个多电机驱动同一负载的应用,需要负载平衡控制,即让负载均匀地分布到所有电机上否则部分电机将会过载,因为机械设计时考虑的总功率是多个电机功率之和。

与其他需要负载平衡控制的应用相比,刀盘驱动的特殊性在于:1)电机的数量较多,许多应用中的负载是在2个电机或4个电机之间平衡的,如起重、炼钢转炉等,而刀盘的驱动要求负载在6~22个电机之间平衡;2)机械传动机构复杂,传动比非常大,所以,虽然总体上来说多个电机与刀盘之间属于刚性连接,但其实每个传动点的齿隙等参数很难达到一致,这些差别在设计负载平衡控制时必须充分考虑到。

同时,刀盘的体积庞大,掘进中负载变化不可预知。

由于减速机构复杂且减速比大,刀盘处负载和速度的微小波动都会在电机侧被成百上千倍地放大,这种大幅度的波动有可能会造成传动机构的损坏。

为此,在刀盘驱动控制中,应尽量采取办法避免波动。

盾构施工的环境一般都比较恶劣,高温、高湿、多尘在所难免,因此必须考虑到变频器的防护与散热问题。

3.东芝盾构机专用变频器在刀盘驱动中的应用

东芝盾构机专用变频器是东芝机器产业最高端的一款变频器,可以实现闭环矢量控制,过载能力达到了200%,功率范围从0.75~500kW。

东芝盾构机专用变频器还内置了大量的应用功能,如抱闸逻辑、多段速、限位开关管理等以适合各种各样的生产工艺。

针对盾构机的特殊要求,东芝盾构机专用变频器通过灵活组合内置的负荷平衡功能、主从功能、多配置功能很好地实现了这些要求。

盾构机的刀头由6~22个电机驱动,需要将负荷均匀地分配到每个电机上。

通常,对于这类多电机驱动同一负载的控制有2种经典的方法。

第1种,滑差自适应法。

通常交流异步电机的自然特性是下垂的,见图1。

电机的实际转速与由供电频率和电机极数决定的磁场转速之间有一定的差异,称为滑差。

对通常的交流异步电动机而言,在一定的范围内,滑差和负载之间有近似的线性关系,并且负载越重,滑差越大,意味着电机的转

速越低。

当电机由变频器驱动时,由于频率连续可变,因此该曲线可以上下平移,但形状基本不变,对电机本身而言,负载与转速的关系与电网直接驱动是一样的。

当多个电机驱动同一负载时,由于电机轴通过机械耦合在一起,这意味着这些电机的速度是强制同步的。

如果这些电机的电压和频率相等,那么,各电机的负载大小实际与各自的特性相关。

当电源频率相等、实际速度强制同步的情况下,2个电机的负载大小实际由各自机械特性的斜率所决定。

当2个电机特性相同时,那么负载也是相等的;当特性不相同时,相对的负载也不相等。

同时也可以看出,在2个电机特性有差异的情况下,对于同样的速度范围,软特性(曲线更下垂)的2个电机之间的负载差异比硬特性的2个电机之间的负载差异要小。

因此,从理论上来说,同型号的数个电机,如果驱动的电压和频率完全相同,那么,不用采取额外的措施,电机的负载就能互相平衡。

但实际上,即使同型号的电机,由于制造过程中的差异,实际的特性很难保证一致。

除非对制造好的电机通过逐台做负载试验测定特性,然后筛选出特性一致的电机。

但在实践中,其实很难做到这一点,特别是中大功率的电机,负载试验尤其麻烦。

而东芝盾构专用变频器内置的“负荷平衡”功能很好地解决了这个问题。

如图3所示,该功能在速度环前引入了一个与实际负载成正比的反馈,当电机的实际负载增大时,变频器将主动降低给定。

这样的效果是人为地软化了曲线。

东芝盾构机专用变频器内部同时设置了一个参数用于调整负载反馈的强度,在应用上这个参数的效果就是调节整个拖动系统的特性曲线的斜率,即软化的程度。

当耦合在一起的电机特性有差异时,可以通过调整相应变频器的这个参数使拖动系统的特性达到一致。

同时,正如前文所描述的那样,在同样的速度范围内,软化了特性的拖动系统更容易达到负载的平衡。

第2种,主从控制法。

耦合在一起的每个电机分别由对应的1台变频器驱动。

在这些变频器中,指定1台作为主机, 并以普通的速度控制方式运行。

同时,输出力矩信号,该信号实际来自速度环的输出,在标准的双闭环拖动系统中,也就是力矩环的给定,代表了为维持速度达到给定所需的力矩。

其余的变频器作为从机,运行在力矩模式,即控制目标是电机的输出转矩而不是转速。

力矩的给定来自主机力矩信号的输出。

由于给定来自同一信号,因此理论上来说,各电机的实际转矩输出也相等,负荷平衡因此得以实现。

从实现原理可以看出,这种方法要求变频器能较为精确地控制电机的转矩,同时力矩信号传输的精度和实时性也会影响到负荷平衡的效果。

在这里,力矩信号的实时性比精度更重要,因为即使是模拟量传递,通常精度也能达到0.1%,而这个数量级的偏差对电机转矩平衡的影响完全可以忽略不计。

但实时性的差异会对负荷平衡产生很大的影响,特别是在过渡过程中,主机给出的转矩信号波动比较大,如果信号延迟导致从机出力滞后,负荷平衡的效果就很差,严重的可能发生主从机对扭的现象。

从这个意义上来说,用通讯的方式传递这个信号未必有模拟量传递这个信号来得好。

东芝盾构机专用变频器具有力矩控制的功能,同时也能输出所需的转矩给定信号,因此可以实现这样的主从控制。

从实践中看,很多用户倾向于用主从控制的方法解决负荷分配的问题,这可能是因为主从控制的原理更容易理解的缘故。

但实际上,这两种方法各有优缺点,有各自的适用范围。

滑差控制的方法,每个变频器根据负载情况改变本身这个传动点的特性,无须区分主从,各变频器之间也不需要信号的传递。

当1台变频器或电机出现故障时,无须采取任何措施,负载会自动由其余电机均匀分担。

每台变频器的运行模式基本上仍是速度模式,当负载突然发生异常变化时,速度不会失控。

各传动点机械传动机构之间的差异对系统运行的影响也不大。

当然,由于采用这种方法后,速度会随着负载的变化而变化,因此不适合对速度精度有要求的场合。

相对来说,主从控制的方法是一种“主动”的控制方法。

这种方法需要区分主从,变频器之间需要实时的信号传递。

同时,主机故障会引起系统瘫痪。

因此,对于一些重要场合,必须考虑有一个从机充当备份,同时,系统也必须设计相应的备份切换逻辑,通常这种切换需要系统停机。

由于从机处于力矩控制状态,一旦负载转矩发生异常突变,比如机械传动机构损坏,电机有“飞车”的危险。

同时,机械传动。