往复式摩擦磨损试验机的研制

- 格式:pdf

- 大小:2.89 MB

- 文档页数:64

实验结果可知,当温度为723 K时,该材料初始屈服强度不低于609 MPa,因此可判定钛合金金属基体管不存在破坏风险,满足工程应用要求。

4 结语为了得出并联式双室双推力固体火箭发动机长尾喷管组件在工作状态下的温度分布情况,该文基于流固耦合方法对长尾喷管组件进行传热计算,相关结论如下:1) 并联式双室双推火箭发动机长尾喷管组件承受内、外两侧高温燃气热量传递,长尾喷管总体温度分布不均匀,最高温度出现在喉衬处,大约为3 400 K,且整体温度明显高于周围部件。

长尾管内外侧复合材料热防护组件对减缓热量向金属基体传导起到了明显作用,其中外侧热防护构件虽厚度较低,但因为EPDM优良的绝热性能,所以仍能发挥较好的隔热效能。

从提升安全裕度角度上来看,建议可适当增加EPDM层的厚度。

2) 长尾喷管组件金属基体温度呈现“中间高,两端低”的分布特点,最高温度为695.22 K,主要由圆柱中段同时承受内、外侧高温燃气传热所致。

上游螺纹处相对防护层厚度较大,温度保持在310 K,同理,下游温度基本处于初始环境温度范围。

长尾管组件金属基体在温度及压力载荷共同作用下的最大应力为568 MPa,位于圆柱段与螺纹连接台阶过渡区域,综合文献试验数据判定,长尾喷管不存在连接失效及结构完整性的问题,可满足并联式双室双推力火箭发动机工作的要求,同时也间接反映出长尾喷管热防护形式的有效性及合理性。

参考文献[1] EL-NADY A M,AHMED M,EL-SENBAWY M A,et al. Experimental and theoretical study on a dual-thrust rocket motor with subsonic intermediate nozzle[J].Proceedings of the Institution of Mechanical Engineers,2018,232(10):1844-1852.[2]伍永慧,高喜飞,乔小平,等.一种双室双推力的丁羟复合固体火箭发动机助推器:CN201822255516.7[P].2019-11-19.[3]苟秋雄,王伟,杨晓英,等.双脉冲发动机对火箭弹增程可行性分析[J].弹箭与制导学报,2020(3):79-84.[4]鲍福廷,侯晓.固体火箭发动机设计[M].北京:中国宇航出版社,2016.[5]王启凡,余陵,洪松,等.典型固体火箭发动机流热固耦合数值模拟[J]. 弹箭与制导学报,2019,39(2):11-14,19.[6]张军.两相钛合金拉伸力学行为的研究[D].合肥:中国科学技术大学,2015.0 引言传统的立式摩擦磨损试验机不仅测试范围会受试件形状和试验条件的限制,而且具有体积大、操作复杂以及价格昂贵的缺点,而往复式摩擦磨损试验机能够解决上述难题。

往复式摩擦磨损试验机是一种用于模拟物体表面往复摩擦磨损情况的专用设备,广泛应用于材料磨损性能评价和材料磨损机理研究等领域。

本文将从工作原理、结构特点和应用领域等方面对往复式摩擦磨损试验机进行介绍。

一、工作原理往复式摩擦磨损试验机的工作原理主要基于摩擦和磨损的物理过程。

在试验中,样品与摩擦副之间采用往复摩擦方式,在一定载荷和速度的作用下,样品表面会产生不同程度的磨损,通过对磨损量、磨损形貌、摩擦系数等参数的监测和分析,可以评价材料的耐磨性能和磨损机理。

往复式摩擦磨损试验机采用电机驱动,通过控制电机的转速和载荷大小,实现样品之间的往复摩擦运动,同时利用多种传感器对摩擦副的运动状态和试验参数进行实时监测和记录,以获取精确的试验数据。

二、结构特点1. 样品夹持装置:通常采用气动或液压夹持方式,保证样品稳固牢固地固定在磨损试验机上,避免试验过程中的误差。

2.试验载荷装置:通过加载装置对样品施加一定大小的载荷,模拟实际工况下的磨损情况,使试验结果更具可靠性。

3. 高精度运动控制系统:试验机配备高精度的运动控制和数据采集系统,可实现多种摩擦运动方式的模拟和控制,如往复摩擦、旋转摩擦等。

4. 数据采集与分析系统:试验机配备强大的数据采集与分析系统,能够实时记录试验过程中的摩擦系数、磨损量、磨损形貌等参数,并对试验数据进行深入分析和处理,为后续的磨损机理研究提供可靠的数据支持。

三、应用领域1. 材料耐磨性能评价:往复式摩擦磨损试验机可对不同材料的耐磨性能进行定量分析和评价,为材料的选择和设计提供科学依据。

2. 磨损机理研究:通过对试验结果的分析和研究,可以深入了解材料磨损的机理和规律,为改进材料性能和延长材料使用寿命提供理论支持。

3. 润滑剂研究:通过模拟不同润滑条件下的摩擦磨损试验,评价不同润滑剂对材料表面磨损的影响,为润滑剂的优选和应用提供技术参考。

总结:往复式摩擦磨损试验机具有良好的稳定性和精确性,能够模拟多种实际工况下的摩擦磨损情况,广泛应用于材料磨损性能评价和磨损机理研究等领域,对于促进材料科学研究和工程实践具有重要意义。

![一种往复式摩擦磨损试验机[实用新型专利]](https://uimg.taocdn.com/aaa10ddc5ff7ba0d4a7302768e9951e79b896937.webp)

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201621199926.9(22)申请日 2016.11.07(73)专利权人 红河学院地址 661400 云南省红河哈尼族彝族自治州蒙自市学府路中段红河学院(72)发明人 韩青 (74)专利代理机构 泰州地益专利事务所 32108代理人 王楚云(51)Int.Cl.G01N 3/56(2006.01)(54)实用新型名称一种往复式摩擦磨损试验机(57)摘要本实用新型公开了一种往复式摩擦磨损试验机,主要内容为:所述变频电机安装在机架上,曲柄盘安装在变频电机输出轴上,连杆一端通过铰链安装在曲柄盘上,连杆另一端通过铰链安装在滑座的左端,滑座两端安装在机架上,试件安装在滑座顶面上的凹槽里,加热装置安装在滑座底面上的安装孔里,支架底部安装在机架上,支撑臂通过铰链安装在支架上,位移传感器安装在机架上,垂直轴安装在支撑臂的左端,配重砝码固定安装在垂直轴上,摩擦力传感器安装在支撑臂的顶面上且摩擦力传感器位于配重砝码的右侧,磨头安装在垂直轴的底面上,磨头测温计安装在垂直轴的中心孔里,转速计、加热装置、位移传感器和磨头测温计都通过电缆与计算机控制系统连接。

权利要求书1页 说明书3页 附图1页CN 206146769 U 2017.05.03C N 206146769U1.一种往复式摩擦磨损试验机,其特征在于:包括曲柄盘、变频电机、转速计、计算机控制系统、加热装置、滑座、机架、支架、位移传感器、支撑臂、试件、摩擦力传感器、垂直轴、磨头测温计、配重砝码、磨头和连杆;所述变频电机固定安装在机架上,所述曲柄盘安装在变频电机输出轴上,所述连杆一端通过铰链安装在曲柄盘上,所述连杆另一端通过铰链安装在滑座的左端,所述滑座两端安装在机架上,所述试件安装在滑座顶面上的凹槽里,所述加热装置安装在滑座底面上的安装孔里且加热装置位于试件的正下方,所述支架底部固定安装在机架上,所述支撑臂通过铰链安装在支架上且支撑臂可绕支架上的铰链转动,所述位移传感器安装在机架上且位移传感器位于支撑臂右端的正上方,所述垂直轴安装在支撑臂的左端,所述配重砝码固定安装在垂直轴上,所述摩擦力传感器安装在支撑臂的顶面上且摩擦力传感器位于配重砝码的右侧,所述磨头固定安装在垂直轴的底面上,所述磨头测温计安装在垂直轴的中心孔里,所述转速计、加热装置、位移传感器和磨头测温计都通过电缆与计算机控制系统连接。

MGW-001型高频往复摩擦磨损试验机(柴油往复评定试验机)技术简介一、产品外观二、产品概述随着我国经济的快速发展,能源的需求不断增加,环境保护的要求越来越严格,对柴油中的硫含量进行了有效的控制。

而在柴油精制脱除硫化物的过程中,也同时除去了柴油中提供润滑性的有效组分,随着柴油中硫含量的减少,润滑不良的危险在增加。

采用高频往复试验机(HFRR)评价柴油润滑性是目前国际上广泛使用的方法和试验仪器,国内使用的柴油润滑性评定试验机主要依靠引进英国PCS公司所生产的HFRR试验机。

本试验机借鉴了HFRR试验机的设计,各项条件指标及要求均符合我国行业标准——柴油润滑性评定法(高频往复试验机法)的规定,能够满足评定柴油润滑性的试验要求,达到了国外同等水平。

三、基本原理:基本原理:MGW-001型高频往复摩擦磨损试验机,其基本原理是使用一种电磁振动器,当一个运动试件紧压在一个固定试件上时,用一种较小的振幅重复振动该运动试件,振动的振幅和频率以及载荷都是可调的,该设备可测量两试件间传递的摩擦力和电接触能,下面固定的试件放在一个装有试验用润滑剂的小油槽内,并用电进行加热。

四、结构简介:试验机组成:本机主要由三个主要部分组成——机械试验部分、电子控制部分和计算机。

机械试验部分,由以下几个主要部件组成:Ο电磁振动器:该振动器通过一根推棒驱动上试件夹具往复直线运动。

电子控制部分对推棒的运动进行监控,并在需要时对振动器的频率和振幅进行调整。

Ο上试件夹具:该夹具由316不锈钢制成,用于装夹上试件,上试件为直径6毫米的球,用一个小平头螺钉固定就位;Ο下试件夹具:该夹具也是由316不锈钢制成,并带有一个浅槽,下试件通常为3毫米厚、直径为10毫米的片,放在夹具的凹槽里,用两个M3的钮扣内六角螺钉固定。

Ο系统安装:整个系统安装在一个钢制底座上,以减少机器结构内各种多余的振动。

电子控制部分和计算机电子控制部分的主要功能如下:Ο为电磁振动器提供可变的频率和功率。

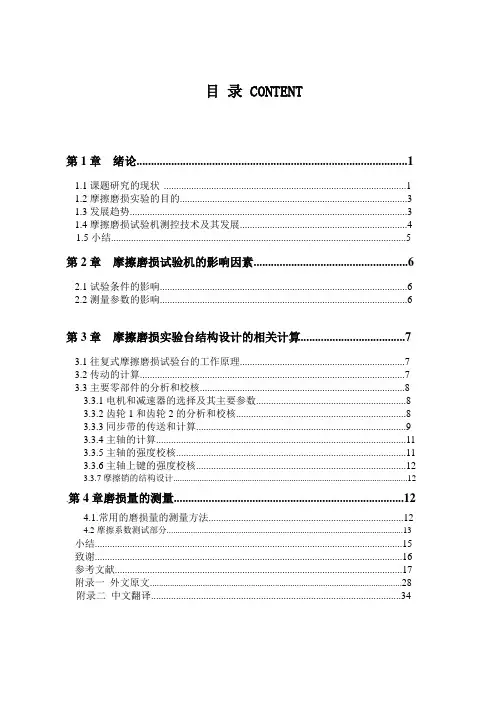

目录 CONTENT第1章绪论 (1)1.1课题研究的现状 (1)1.2摩擦磨损实验的目的 (3)1.3发展趋势 (3)1.4摩擦磨损试验机测控技术及其发展 (4)1.5小结 (5)第2章摩擦磨损试验机的影响因素 (6)2.1试验条件的影响 (6)2.2测量参数的影响 (6)第3章摩擦磨损实验台结构设计的相关计算 (7)3.1往复式摩擦磨损试验台的工作原理 (7)3.2传动的计算 (7)3.3主要零部件的分析和校核 (8)3.3.1电机和减速器的选择及其主要参数 (8)3.3.2齿轮1和齿轮2的分析和校核 (8)3.3.3同步带的传送和计算 (9)3.3.4主轴的计算 (11)3.3.5主轴的强度校核 (11)3.3.6主轴上键的强度校核 (12)3.3.7摩擦销的结构设计 (12).第4章磨损量的测量 (12)4.1.常用的磨损量的测量方法 (12)4.2摩擦系数测试部分 (13)小结 (15)致谢 (16)参考文献 (17)附录一外文原文 (28)附录二中文翻译 (34)往复式摩擦磨损试验台的设计第1章绪论1.1 课题研究的现状1910年第一台磨料磨损试验机问世,1975年美国润滑工程学会(ALSE)编著的“摩擦磨损装置”一书中所公布的不同类型摩擦磨损试验机已有上百种,仅几十年来,摩擦磨损试验机和试验方法有了较大发展,但价格都比较昂贵。

80年代初美国的Soemantei S等人[1]最早从事高温磨损试验机的研究,共研制了三台高温磨料磨损试验机。

并在这些试验机上研究了纯铝和纯铜在室温到400℃范围内大气气氛下磨料磨损的特性。

80年代末德国的Fischer A 等人[2]在总结前人对试验机研究的基础上,研制一台气氛可控的高温三体磨损试验机。

该机最大的优点是气氛可控、严格保证试验的主要因素(温度、磨料、再喝等)恒定,实验数据重现性好。

主要缺点是:耐高温工作部位未设冷却系统,影响设备精度;同时由于该机未考虑高温氧化对磨损的影响,在该机测定高温氧化与磨损的交互作用时误差较大。