法兰克数控系统的数控平面磨床操作数明书

- 格式:docx

- 大小:89.24 KB

- 文档页数:17

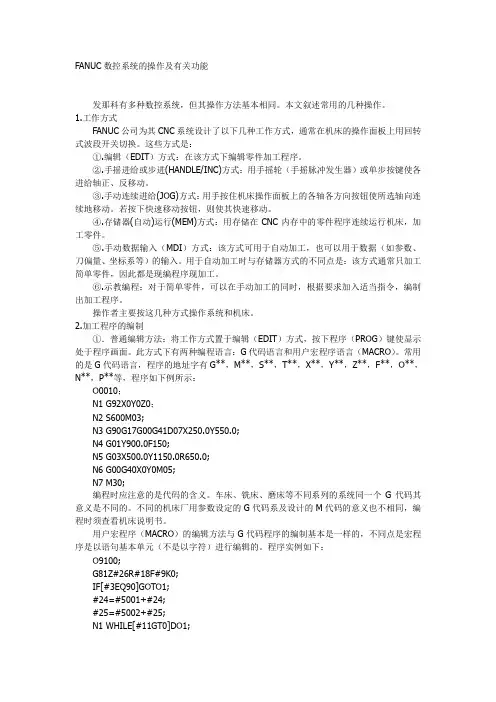

FANUC数控系统的操作及有关功能发那科有多种数控系统,但其操作方法基本相同。

本文叙述常用的几种操作。

1.工作方式FANUC公司为其CNC系统设计了以下几种工作方式,通常在机床的操作面板上用回转式波段开关切换。

这些方式是:①.编辑(EDIT)方式:在该方式下编辑零件加工程序。

②.手摇进给或步进(HANDLE/INC)方式:用手摇轮(手摇脉冲发生器)或单步按键使各进给轴正、反移动。

③.手动连续进给(JOG)方式:用手按住机床操作面板上的各轴各方向按钮使所选轴向连续地移动。

若按下快速移动按钮,则使其快速移动。

④.存储器(自动)运行(MEM)方式:用存储在CNC内存中的零件程序连续运行机床,加工零件。

⑤.手动数据输入(MDI)方式:该方式可用于自动加工,也可以用于数据(如参数、刀偏量、坐标系等)的输入。

用于自动加工时与存储器方式的不同点是:该方式通常只加工简单零件,因此都是现编程序现加工。

⑥.示教编程:对于简单零件,可以在手动加工的同时,根据要求加入适当指令,编制出加工程序。

操作者主要按这几种方式操作系统和机床。

2.加工程序的编制①.普通编辑方法:将工作方式置于编辑(EDIT)方式,按下程序(PROG)键使显示处于程序画面。

此方式下有两种编程语言:G代码语言和用户宏程序语言(MACRO)。

常用的是G代码语言,程序的地址字有G**,M**,S**,T**,X**,Y**,Z**,F**,O**,N**,P**等,程序如下例所示:O0010;N1 G92X0Y0Z0;N2 S600M03。

N3 G90G17G00G41D07X250.0Y550.0。

N4 G01Y900.0F150。

N5 G03X500.0Y1150.0R650.0。

N6 G00G40X0Y0M05。

N7 M30。

编程时应注意的是代码的含义。

车床、铣床、磨床等不同系列的系统同一个G代码其意义是不同的。

不同的机床厂用参数设定的G代码系及设计的M代码的意义也不相同,编程时须查看机床说明书。

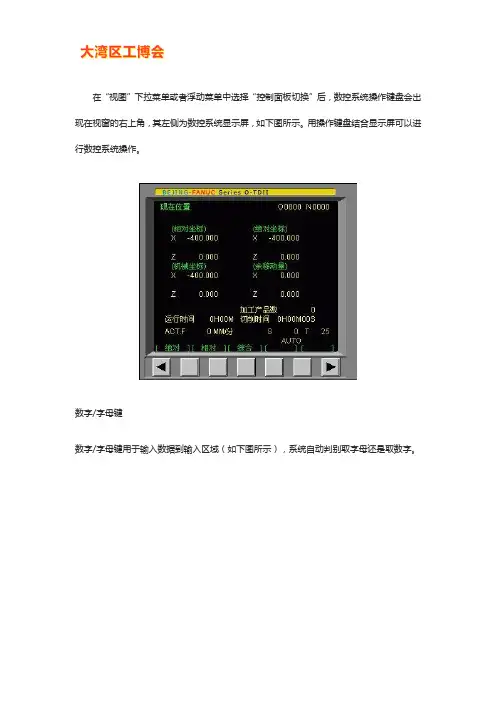

在“视图”下拉菜单或者浮动菜单中选择“控制面板切换”后,数控系统操作键盘会出现在视窗的右上角,其左侧为数控系统显示屏,如下图所示。

用操作键盘结合显示屏可以进行数控系统操作。

数字/字母键数字/字母键用于输入数据到输入区域(如下图所示),系统自动判别取字母还是取数字。

键的输入顺序是:K→J→I→K•••循环。

编辑键替代键。

用输入的数据替代光标所在的数据。

删除键。

删除光标所在的数据;或者删除一个数控程序或者删除全部数控程序。

插入键。

把输入域之中的数据插入到当前光标之后的位置。

修改键。

消除输入域内的数据。

回撤换行键。

结束一行程序的输入并且换行。

页面切换键数控程序显示与编辑页面。

位置显示页面。

位置显示有三种方式,用PAGE按钮选择。

参数输入页面。

按第一次进入坐标系设置页面,按第二次进入刀具补偿参数页面。

进入不同的页面以后,用PAGE 按钮切换。

翻页按钮(PAGE)向下或向上翻页。

光标移动(CURSOR)向下或向上移动光标。

输入键输入键。

把输入域内的数据输入参数页面或者输入一个外部的数控程序。

输出键输出键。

把当前数控程序输出到计算机。

手动操作虚拟数控铣床回参考点*置模式旋钮在“HOME”位置*选择各轴,按住按钮,即回参考点.移动手动移动机床的方法有三种:方法一: 连续移动。

这种方法用于较长距离的台面移动。

(1) 置模式旋钮在“JOG”位置:(2) 选择各轴,按方向钮,按住按钮机床台面运动,松开后停止运动。

(3) 用旋钮调节移动速度。

方法二: 点动(JOG),这种方法用于微量调整,如用在对基准操作中。

(1) 置模式旋钮在“JOG INC”位置:(2) 选择各轴,按按钮,每按一次,台面移动一步。

(3) 用单步进给量控制旋钮调节每一步移动距离。

方法三: 操纵“手脉”(MPG),这种方法用于微量调整。

在实际生产中,使用手脉可以让操作者容易调整自己的工作位置。

(1) 置模式旋钮在“MPG”位置:(2) 把光标置于“手轮”之上,按住鼠标旋转,松开鼠标键停止机床移动。

法兰克系统数控车床说明书及编程背景随着科技的不断发展和制造业的快速发展,数控技术越来越成为制造业的主流技术,数控车床作为数控技术的重要应用之一,其使用范围也在逐步扩大。

法兰克系统数控车床作为一种常见的数控设备,为用户提供了高效、精确和方便的加工服务。

法兰克系统数控车床简介概述法兰克系统数控车床是一种采用数字化控制系统控制的车床,其主要功能是加工各种形状的零件。

车床通过控制工作台和刀架等部件的运动来实现零件的加工。

设备特点•效率高:数控车床可以快速且精确地加工零件,且操作简便。

•精度高:数控车床的加工精度高,误差小。

•灵活性强:数控车床的程序可以根据需要进行修改,适用于不同的加工要求。

•可靠性高:数控车床可以长时间稳定运转,具有较高的可靠性和稳定性。

法兰克系统数控车床编程编程概述数控车床的编程是数控加工过程中的关键步骤之一,编程的质量和准确度直接关系到零件加工的质量和精度。

法兰克系统数控车床采用G代码和M代码进行编程,其编程步骤如下:1.准备CAD图纸和CAM软件;2.在CAM软件中进行几何构造和刀路生成;3.生成G代码和M代码;4.上传代码到数控车床上;5.进行程序的设置和调试;6.开始数控加工。

常用指令在法兰克系统数控车床编程中,常用的指令有:•G00:快速移动指令,用于机床各轴快速移动到指定位置;•G01:直线插补指令,用于直线插补加工;•G02/G03:圆弧插补指令,用于圆弧插补加工;•G15/G16:刀具半径补偿指令,用于修正刀具半径;•G28/G30:回零指令,用于返回数控车床的初始位置;•M03/M04/M05:主轴启动/停止指令,用于控制数控车床的主轴运动;•M06:刀具换刀指令,用于刀具的更换。

编程案例下面给出一个法兰克系统数控车床的编程案例:O0001N10 G00 X100.0 Y100.0 ;快速移动到起点位置N20 Z50.0 F100.0 ;Z轴增量50,进给速度为100N30 G01 X50.0 Y50.0 F500.0 ;直线插补,移动到(50.0,50.0),进给速度为500 N40 G03 X80.0 Y80.0 I10.0 J0.0 F300.0 ;绕以(50.0,50.0)为圆心、10.0为半径的圆弧插补,进给速度为300N50 G02 X50.0 Y50.0 I-10.0 J0.0 F300.0 ;绕以(80.0,80.0)为圆心、10.0为半径的圆弧插补,进给速度为300N60 M05 ;主轴停止N70 M30 ;程序结束法兰克系统数控车床使用说明书前置知识在使用法兰克系统数控车床之前,需要对数控加工技术、机床结构和数控编程等方面具有一定的了解,并具备一定的机床操作经验。

法兰克机床操作方法法兰克机床(FANUC)是一种先进的数控机床,广泛应用于各种制造行业。

掌握法兰克机床的操作方法对于操作工人来说至关重要。

以下是关于法兰克机床的操作方法的详细说明:第一步:了解机床结构在开始操作法兰克机床之前,首先需要了解机床的结构。

法兰克机床主要由以下几个主要部分组成:床身、主轴、夹具、刀具和操作面板。

熟悉机床结构可以更好地理解机床的工作原理和各个部分之间的关系。

第二步:机床开机准备在开始操作机床之前,需要进行一些准备工作以确保机床可以正常运行。

首先,检查机床的电源是否连接正常,并确保电源稳定。

然后,检查机床的润滑系统,确保润滑油的供给充足。

最后,检查机床的冷却系统,确保冷却液的循环正常。

第三步:编写加工程序在进行机床操作之前,需要编写相应的加工程序。

加工程序是用于控制机床的核心指令,它指定了机床的加工路径、切削速度和切削深度等参数。

编写加工程序通常使用专门的编程语言,如G代码和M代码。

熟悉这些编程语言对于编写正确的加工程序至关重要。

第四步:导入加工程序一旦编写好了加工程序,就需要将其导入到机床的控制系统中。

导入加工程序的方式可以是通过U盘或者网络传输。

在导入加工程序之前,需要确保机床的控制系统和计算机之间的连接正常。

导入成功后,需要在机床的操作面板上选择相应的程序进行加工。

第五步:夹持工件在进行加工之前,需要将待加工的工件夹持到机床的夹具上。

夹具通常由夹紧器和定位器组成。

夹紧器用于固定工件,而定位器用于确保工件的精确定位。

夹持工件时需要注意调整夹紧力和夹紧位置,确保工件在加工过程中不会产生位移或失稳。

第六步:调整刀具在加工之前,需要根据加工程序中指定的刀具类型和尺寸来调整刀具。

调整刀具通常包括安装刀具、调整刀具的位置和角度,并根据需要更换或磨削刀具。

刀具调整时需要注意刀具的固定和刀具轴心与工件轴心的对齐,确保刀具可以正常进行切削。

第七步:机床操作一旦完成了前面的准备工作,就可以开始进行机床操作了。

G代码是数控程序中的指令 G00------快速定位 G01------直线插补 G02------顺时针方向圆弧插补 G03------逆时针方向圆弧插补 G04------定时暂停 G05------通过中间点圆弧插补 G07------Z 样条曲线插补 G08------进给加速 G09------进给减速 G20------子程序调用 G22------半径尺寸编程方式 G220-----系统操作界面上使用 G23------直径尺寸编程方式 G230-----系统操作界面上使用 G24------子程序结束 G25------跳转加工 G26------循环加工 G30------倍率注销 G31------倍率定义 G32------等螺距螺纹切削,英制 G33------等螺距螺纹切削,公制 G53,G500-设定工件坐标系注销 G54------设定工件坐标系一 G55------设定工件坐标系二 G56------设定工件坐标系三 G57------设定工件坐标系四 G58------设定工件坐标系五 G59------设定工件坐标系六 G60------准确路径方式 G64------连续路径方式 G70------英制尺寸寸 G71------公制尺寸毫米 G74------回参考点(机床零点) G75------返回编程坐标零点 G76------返回编程坐标起始点 G81------外圆固定循环 G331-----螺纹固定循环 G90------绝对尺寸 G91------相对尺寸 G92------预制坐标 G94------进给率,每分钟进给 G95------进给率,每转进给 G00—快速定位格式:G00 X(U)__Z(W)__ 说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动, (3)不运动的坐标无须编程。

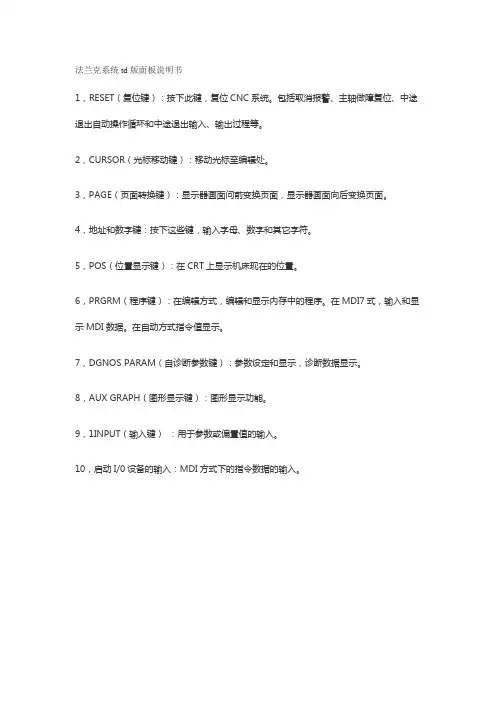

法兰克系统td版面板说明书

1,RESET(复位键):按下此键,复位CNC系统。

包括取消报警、主轴做障复位、中途退出自动操作循环和中途退出输入、输出过程等。

2,CURSOR(光标移动键):移动光标至编辑处。

3,PAGE(页面转换键):显示器画面问前变换页面,显示器画面向后变换页面。

4,地址和数字键:按下这些键,输入字母、数字和其它字符。

5,POS(位置显示键):在CRT上显示机床现在的位置。

6,PRGRM(程序键):在编辑方式,编辑和显示内存中的程序。

在MDI7式,输入和显示MDI数据。

在自动方式指令值显示。

7,DGNOS PARAM(自诊断参数键):参数设定和显示,诊断数据显示。

8,AUX GRAPH(图形显示键):图形显示功能。

9,1INPUT(输入键):用于参数或偏置值的输入。

10,启动I/0设备的输入:MDI方式下的指令数据的输入。

FANUC数控系统的操作及有关功能发那科有多种数控系统,但其操作方法基本相同。

本文叙述常用的几种操作。

1.工作方式FANUC公司为其CNC系统设计了以下几种工作方式,通常在机床的操作面板上用回转式波段开关切换。

这些方式是:①.编辑(EDIT)方式:在该方式下编辑零件加工程序。

②.手摇进给或步进(HANDLE/INC)方式:用手摇轮(手摇脉冲发生器)或单步按键使各进给轴正、反移动。

③.手动连续进给(JOG)方式:用手按住机床操作面板上的各轴各方向按钮使所选轴向连续地移动。

若按下快速移动按钮,则使其快速移动。

④.存储器(自动)运行(MEM)方式:用存储在CNC内存中的零件程序连续运行机床,加工零件。

⑤.手动数据输入(MDI)方式:该方式可用于自动加工,也可以用于数据(如参数、刀偏量、坐标系等)的输入。

用于自动加工时与存储器方式的不同点是:该方式通常只加工简单零件,因此都是现编程序现加工。

⑥.示教编程:对于简单零件,可以在手动加工的同时,根据要求加入适当指令,编制出加工程序。

操作者主要按这几种方式操作系统和机床。

2.加工程序的编制①.普通编辑方法:将工作方式置于编辑(EDIT)方式,按下程序(PROG)键使显示处于程序画面。

此方式下有两种编程语言:G代码语言和用户宏程序语言(MACRO)。

常用的是G代码语言,程序的地址字有G**,M**,S**,T**,X**,Y**,Z**,F**,O**,N**,P**等,程序如下例所示:O0010;N1 G92X0Y0Z0;N2 S600M03;N3 G90G17G00G41D07X250.0Y550.0;N4 G01Y900.0F150;N5 G03X500.0Y1150.0R650.0;N6 G00G40X0Y0M05;N7 M30;编程时应注意的是代码的含义。

车床、铣床、磨床等不同系列的系统同一个G代码其意义是不同的。

不同的机床厂用参数设定的G代码系及设计的M代码的意义也不相同,编程时须查看机床说明书。

法拉克OiM数控系统操作及主要编程命令的使用方法撰写人:王成凯(严正声明:该文稿的著作权归原作者所有,谨以交流学习之用。

未经许可,不得用于商业或其他用途,否则追究法律责任。

)世界第一台数控机床于1952年在美国麻省理工学院诞生,经历了半个多世纪的发展,目前已经出现最先进的六轴联动加工数控机床,进入新世纪以来,国内先后多家公司研制出五轴加工数控机床,数控机床不仅仅是一台先进的机器,更代表着一个国家的工业机械水平。

在国防,科研人民生活生产方面正发挥着不可替代的作用。

数控编程主要步骤方法:1.程序号;(法拉克OiM系统一般默认以O开头的四位数值,即O0001或其他。

法拉克机床中的程序都是保留的,便于下次的再次调用。

但是每一个程序号都不得重复。

我们如果删除全部程序可以按O-9999,然后按delete键删除全部程序。

)2.设置零点,系统初始状态;(建立机床坐标系以及工件坐标系)3.快速定位至下刀点;4.下刀;(下刀时,我们应当圆弧切入尽量避免刀具与实际轮廓的碰擦,导致工件的受伤进而影响工件的表面粗糙度。

)5.建立刀具半径及长度补偿;6.走刀;(该部分为主要编程部分)7.抬刀;8.取消刀具半径及长度补偿;9.程序结束;(值得注意的是:机床在加工前,我们首先应将机床复位,即建立机床坐标系,然后才能够建立工件坐标系。

在解决超行程问题时,我们首先应当释放行程,然后将超行程的坐标轴方向,向反方向空行程返回,当然,解决超行程问题的方法很多,每个人的解决方法也不尽相同。

另外,在法拉克系统中,我们要知道的是始终假定工件不动,而刀具围绕工件进行的切削加工。

)主要数控编程命令:我们在编程之前,有几个字母应当首先理解。

即F,S等等。

他们是编程的基础,这些代码控制着机床主轴正转的速度及进给量间接影响着工件温度(温度对工件的热变形影响),对机床主轴的使用寿命也起着至关重要的影响。

对工件加工精度的影响尤为重要。

一般情况:铣刀转速为:45m min钻头转速为:15m min麻花钻转速:8m min攻丝转速为:3m min(以上都是经验所得,具体转速应当结合实际。

FANUC数控系统的操作及有关功能发那科有多种数控系统,但其操作方法基本相同。

本文叙述常用的几种操作。

1.工作方式FANUC公司为其CNC系统设计了以下几种工作方式,通常在机床的操作面板上用回转式波段开关切换。

这些方式是:①.编辑(EDIT)方式:在该方式下编辑零件加工程序。

②.手摇进给或步进(HANDLE/INC)方式:用手摇轮(手摇脉冲发生器)或单步按键使各进给轴正、反移动。

③.手动连续进给(JOG)方式:用手按住机床操作面板上的各轴各方向按钮使所选轴向连续地移动。

若按下快速移动按钮,则使其快速移动。

④.存储器(自动)运行(MEM)方式:用存储在CNC内存中的零件程序连续运行机床,加工零件。

⑤.手动数据输入(MDI)方式:该方式可用于自动加工,也可以用于数据(如参数、刀偏量、坐标系等)的输入。

用于自动加工时与存储器方式的不同点是:该方式通常只加工简单零件,因此都是现编程序现加工。

⑥.示教编程:对于简单零件,可以在手动加工的同时,根据要求加入适当指令,编制出加工程序。

操作者主要按这几种方式操作系统和机床。

2.加工程序的编制①.普通编辑方法:将工作方式置于编辑(EDIT)方式,按下程序(PROG)键使显示处于程序画面。

此方式下有两种编程语言:G代码语言和用户宏程序语言(MACRO)。

常用的是G代码语言,程序的地址字有G**,M**,S**,T**,X**,Y**,Z**,F**,O**,N**,P**等,程序如下例所示:O0010;N1 G92X0Y0Z0;N2 S600M03;N3 G90G17G00G41D07X250.0Y550.0;N4 G01Y900.0F150;N5 G03X500.0Y1150.0R650.0;N6 G00G40X0Y0M05;N7 M30;编程时应注意的是代码的含义。

车床、铣床、磨床等不同系列的系统同一个G代码其意义是不同的。

不同的机床厂用参数设定的G代码系及设计的M代码的意义也不相同,编程时须查看机床说明书。

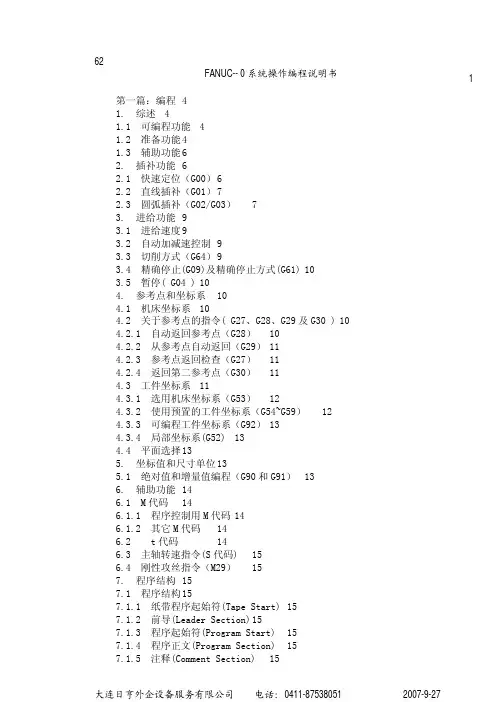

目录FANUC0I MATE-MB数控铣床 (1)第一章数控系统面板 (1)1.1数控系统面板 (1)1.2键盘说明 (2)1.3功能键和软键 (3)1.4输入缓冲区 (4)1.5机床操作面板 (5)1.6手轮面板 (7)第二章通电开机 (8)第三章手动操作 (9)3.1手动返回参考点 (9)3.2手动连续进给 (9)3.3点动进给速度选择 (9)3.4增量进给 (10)3.5手轮进给 (10)第四章自动运行操作 (12)4.1选择和启动零件程序 (12)4.2停止、中断零件程序 (12)4.3MDI运行 (12)4.4停止、中断MDI运行 (13)第五章创建和编辑程序 (14)5.1新建程序 (14)5.2从外部导入程序 (15)5.3打开目录中的文件 (15)5.4编辑程序 (16)5.5删除目录中的文件 (20)第六章设定和显示数据 (22)6.1设置刀具补偿值 (22)6.2显示和设置工件原点偏移值 (23)FANUC0I MATE-TB数控车床 (26)第一章数控系统面板 (26)1.1数控系统面板 (26)1.2键盘说明 (27)1.3功能键和软键 (28)1.4输入缓冲区 (29)1.5机床操作面板 (30)1.6手轮面板 (34)第二章通电开机 (35)第三章手动操作 (36)3.1手动返回参考点 (36)3.2JOG进给 (37)3.3手轮进给 (37)第四章自动运行 (39)4.1存储器运行 (39)4.2MDI运行 (40)4.3程序再启动 (41)4.4单段 (41)第五章创建和编辑程序 (42)5.1创建程序 (42)5.2字的检索 (42)5.2跳到程序头 (43)5.3字的插入 (43)5.4字的替换 (44)5.5字的删除 (44)5.6输入过程中的删除 (44)5.7程序号检索 (45)5.8删除程序 (45)5.9输入加工程序 (46)5.10保存代码程序 (46)第六章设定和显示数据 (47)6.1设定和显示刀具补偿值 (47)6.2设定和显示工件原点偏移值 (48)FANUC0I M三轴立式加工中心 (51)第一章数控系统面板 (51)1.1数控系统面板 (51)1.2键盘说明 (52)1.3功能键和软键 (53)1.4输入缓冲区 (54)1.5机床操作面板 (55)1.6手轮面板 (57)第二章通电开机 (58)第三章手动操作 (59)3.1手动返回参考点 (59)3.2手动连续进给 (59)3.3点动进给速度选择 (59)3.4增量进给 (60)3.5手轮进给 (60)第四章自动运行操作 (62)4.1选择和启动零件程序 (62)4.2停止、中断零件程序 (62)4.3MDI运行 (62)4.4停止、中断MDI运行 (63)第五章创建和编辑程序 (64)5.2从外部导入程序 (65)5.3打开目录中的文件 (65)5.4编辑程序 (66)5.5删除目录中的文件 (70)第六章设定和显示数据 (72)6.1设置刀具补偿值 (72)6.2显示和设置工件原点偏移值 (73)FANUC0T数控车床 (76)第一章数控系统面板 (76)1.1数控系统面板 (76)1.2机床操作面板 (78)1.3手轮面板 (80)第二章手动操作 (81)2.1通电开机 (81)2.2手动返回参考点 (81)2.3手动连续进给 (81)2.4点动进给速度选择 (82)2.5手轮进给 (82)2.6选择手轮移动轴 (83)2.7主轴正反转及停止 (83)2.8主轴速度修调 (83)3.1新建程序 (84)3.2输入程序的方法 (85)3.3从外部导入程序 (88)3.4编辑程序 (88)第四章数据设置 (91)4.1设置刀具磨耗值 (91)4.2设置刀具形状值 (91)4.3显示和设置工件原点偏移值 (92)第五章自动运行操作 (94)5.1选择和启动零件程序 (94)5.2停止、中断零件程序 (94)5.3MDI运行 (95)5.4停止、中断MDI运行 (95)附录 G代码说明 (97)FANUC0I M ATE-MB系统数控铣床 (97)G指令格式 (97)支持的M代码 (102)FANUC0I M ATE-TB系统数控车床 (103)G指令格式 (103)支持的M代码 (106)FANUC0T-D系统数控车床 (107)支持的M代码 (109)FANUC0T-DⅡ系统数控车床 (110)G指令格式 (110)支持的M代码 (111)FANUC0i Mate-MB数控铣床第一章数控系统面板1.1 数控系统面板1.2 键盘说明:替换键:删除键1.3 功能键和软键功能键用来选择将要显示的屏幕画面。

FA00020MC 操作手冊( 0MC Operator's Manual )6.操作說明為了避免對機械或工作人員有任何傷害,操作員應先用一個程式測試機械,不要有加工物6.1程式語法每一個程式包含許多命令行,每一行都有一冒號做為結束6.1.1命令碼的說明1O碼-“O”碼後面有四位數,代表程式的號碼-“O”碼後面的四位數範圍從0001到9999-在控制器內不允許有兩個相同的程式碼2N碼-“N”碼是表示程式的第幾行-“N”後面有四位數,並且放在每一行的前面-“N”碼跟機械的動作無關,程式可以不加入N碼節省記億體空間3G碼G碼分為六類,我們將逐一敘述-G碼後面有兩位數-在同一類的G碼不可同時出現在同一行群組A 座標系統1G90 絕對座標G90接下來程式將根據原點作移動2G91相對座標G91接下來的程式將根據現在的位置做相對運動3G92 工作座標-寫程式者可定義一點為座標原點,機械將根據此座標做移動-格式: G92 X數值Y數值Z數值-如無數值輸入,機械將根據現在的座標為原點群組B 機械的移動1G00快速位移-在G00的位移速度不需要提供進給速率-G00碼不用於切削用,只適合用於機械的快速位移-格式: G00 X數值Y數值Z數值2G01直線切削-G01碼定義為在兩座標間的直線運動,做為直線切削。

-格式: G01 X數值Y數值Z數值後面有F碼定義速度3G02順時針圓弧切削-G02碼定義為在兩座標間順時針圓弧運動,以一個R碼定義圓弧的半徑-格式: G02 X數值Y數值Z數值R數值F數值4G03 逆時針圓弧切削-G03碼定義為在兩座標間逆時針圓弧運動,以R碼做為半徑值-格式: G03 X數值Y數值Z數值R數值F數值格式要求-R碼只能用於圓弧長度小於或等於一個半園弧長-如果需要一個大於半圓的弧,可將圓弧切割,下兩次命令-如果不使用R碼定義圓弧,可用I和J代替,就不必局限於必須小於或等於180º-I和J碼的值是指從起始點的座標到圓心的距離群組C 機械停止1G04機械停止-G04碼是指機械暫時停止,但主軸仍繼續在轉動-G04碼後面接一個”X”和數值,表示所需的停止時間-格式: G04 X 數值2G09 機械運動減速-機械減速到命令行的端點做停止,在執行下一行的動作-G09只在同一行的時有效-格式G09 G01 X數值Y數值3G61 機械運動減速-機械減速到命令行的端點做停止,在執行下一行的動作-G61碼必須放在第一行的前面-G61對以下的命令行都有效到下一個G64碼為止,G64表示取消G61-格式G61 G01 X YG01 XYG01 XYG64;群組D刀具半徑補正格式G41(G42) H 位置X數值Y數值Z數值1G41刀具半徑左補正-G41碼是將用刀具中心位移到刀具路徑的左邊-補正的動作將持續到G40碼出現,取消左補正格式G41 H 位置2G42刀具半徑右補正-G42碼是將刀具中心位置位移到刀具路徑的右邊-G42碼將持續被使用直到G 40碼出現取消格式G42H位置3G40 取消G41和G42刀具補正注意事項-總共有32個記億體位置可用於補正值-補正值是指刀具半徑的大小-如果你使用不只一個刀具,有做不同的補正,必需在每一次補正前加入G40,取消上一次的補正值群組E刀具長度補正1G43 正方向補正-刀具長度正方向補正(從工件往上的距離)格式G43H位置2G44負方向補正-刀具長度負方向補正(從工件往下的距離)格式G44 H位置注意事項-輸入位置的值通常是指從刀尖到工作物頂的距離3G49 取消G43和G44的補正功能4M碼,以圖面M CODE表為準5主軸功能-M碼後面有兩位數-十位數部份為主軸號碼-個位數為命令功能1 = 定義為主軸下2=定義為主軸上3 =定義為主軸正轉起動4=定義為主軸反轉起動(選項功能)5 =定義為主軸停止格式M21(第貳主軸下)M32 (第三主軸上)如命令功能為3,主軸起動,必須加入S碼主軸速度M13 S96M00 暫時停止M00功能會讓機械暫時停止執行程式,直到操作員再按執行鈕,機械才能繼續動作-機械動作將會停止當執行到M00時7M98 呼叫副程式-你所指定副程式將會重複被執行根據輸入的程式號碼和執行的次數格式M98 (重複次數) (副程式的號碼) ;M98 P50004 ; (5=重複次數, 0004=程式號碼) 8M99副程式結尾-執行到M99,程式會回到程式頭根據所需的執行次數重複執行9M30主程式結尾10M06真空執行11M07 真空停止12S碼,以圖面S CODE表為準-“rpm”主軸轉動速率-主軸轉動速率從1000到18000轉,數值放在S碼後面-S1=1000rpm , S18=S18000-如果主軸功能3執行沒有加S碼,機械仍會供給油霧油,但主軸不會轉動格式: M33 S12 ; ( 第三主軸12000轉)13F碼-F碼表示進給速率-進給速率的快慢依據工件的材料和刀具半徑大小-進給速率將持續工作,直到令一進給速率輸入為止-進給速率單位,每分鐘公釐格式G01 X數值Y數值F數值6.1.2程式範例1普遍通式O碼;座標系統;M 碼;G00 G41 (G42) H位置X數值Y數值Z數值;G01 Z數值F數值;G01 X 數值Y數值;其它程式內容;M碼;G28 X0 Y0 Z0 ;M30 ;2範例狀態-程式號碼為100-主軸選擇為一號軸和三號主軸-主軸旋轉速率為15000轉-刀尖到工件距離為 公釐(工件已經吸牢)-切削深度= 12.0 公釐-刀具半徑為20公釐-刀具高度補正位置為3程式O0100 ;G91 ;M73 S15 ;M71 ;G00 G41 H03 X-300. Y-200. Z-70. ;G01 Z-60. F3000 ;G09 G01 Y-500. F8000 ;G09 G03 X-100. Y-100.R100. F5000 ;G01 X-600. F8000 ;G02 X-100. Y100. R100.F5000 ;G09 G01 Y400. F8000 ;G09 G03 X100. Y100. R100.F5000 ;G01 X600. F8000 ;G02 X100. Y-100. R100.F5000 ;G03 X100. Y-100. R100. ;G00 Z50. ;G40 ;M92 ;G28 X0 Y0 Z0 ;M30 ;6.2機械的操作面板: 功能說明請參考附錄圖三, 面板的圖6.2.1指示燈1電源燈()-當電源來時,電源燈應該亮起2機械準備完成燈()-當開起控制器電源,機械準備完成,此燈應該亮起3機械原點燈()-當XYZ軸,任何一軸回機械原點時,此燈應該亮起4主軸轉動的燈()-當主軸開始轉動時,此燈應該亮起5錯誤訊息燈( )A空氣壓力-當空氣壓力不足時,此燈會亮起B過載-當主軸馬達或真空馬達過載時,此燈會亮起C油量不足-當自動給油器的油量不足時,此燈會亮起D變頻器故障-當變頻器有錯誤時,此燈號會亮起E(Z軸止動組)-如Z軸的止動組沒有收回,機械不會動作F(真空不足燈號)-當真空吸力不足時,此燈會亮起6.2.2鑰匙開關1鑰匙鎖()-這個開關保護控制器記憶,當開關為開時才可編輯程式2自動模式(OR)-操作員可用此按鈕轉換自動或手動操作6.2.3功能選擇按鈕1SBK單節執行鈕-按一次執行鈕只執行一命令行2BDT選擇行略過不執行-控制器會略過任一命令行前面有斜線符號3MLK機械鎖定-任一軸將不會作任何動作,但控制器仍會空跑程式-空跑程式的過程能確認程式是否有誤4ZNG Z軸命令不執行-在執行程式時,Z軸會被鎖定不動作5AFL輔助功能鎖定-控制器將不執行所有的MST碼6DRN空跑-控制器將不執行F碼,將以內定速度做運動7OT RELEASE過極限排除-假如超過硬體極限,此燈將會亮起,需要按住此鈕消除過行程8V ACUUM SAFETY BYPASS真空壓力檢知排除-當真空吸力不足時,控制器會出現錯誤訊息,按此鈕可忽略錯誤訊息讓機械繼續工作。

导读:G代码是数控程序中的指令,G22------半径尺寸编程方式,G220-----系统操作界面上使用,G23------直径尺寸编程方式,G230-----系统操作界面上使用,G75------返回编程坐标零点,G76------返回编程坐标起始点,说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置,(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,(3)不运动的坐标无G代码是数控程序中的指令。

一般都称为G指令。

代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

G代码是数控程序中的指令 G00------快速定位 G01------直线插补 G02------顺时针方向圆弧插补 G03------逆时针方向圆弧插补 G04------定时暂停 G05------通过中间点圆弧插补 G07------Z 样条曲线插补 G08------进给加速 G09------进给减速 G20------子程序调用 G22------半径尺寸编程方式 G220-----系统操作界面上使用 G23------直径尺寸编程方式 G230-----系统操作界面上使用 G24------子程序结束 G25------跳转加工 G26------循环加工 G30------倍率注销 G31------倍率定义 G32------等螺距螺纹切削,英制 G33------等螺距螺纹切削,公制 G53,G500-设定工件坐标系注销 G54------设定工件坐标系一 G55------设定工件坐标系二 G56------设定工件坐标系三 G57------设定工件坐标系四 G58------设定工件坐标系五 G59------设定工件坐标系六 G60------准确路径方式 G64------连续路径方式 G70------英制尺寸寸 G71------公制尺寸毫米 G74------回参考点(机床零点) G75------返回编程坐标零点 G76------返回编程坐标起始点 G81------外圆固定循环 G331-----螺纹固定循环 G90------绝对尺寸 G91------相对尺寸 G92------预制坐标 G94------进给率,每分钟进给 G95------进给率,每转进给 G00—快速定位格式:G00 X(U)__Z(W)__ 说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动, (3)不运动的坐标无须编程。