IO LINK轴应用

- 格式:pdf

- 大小:1.95 MB

- 文档页数:13

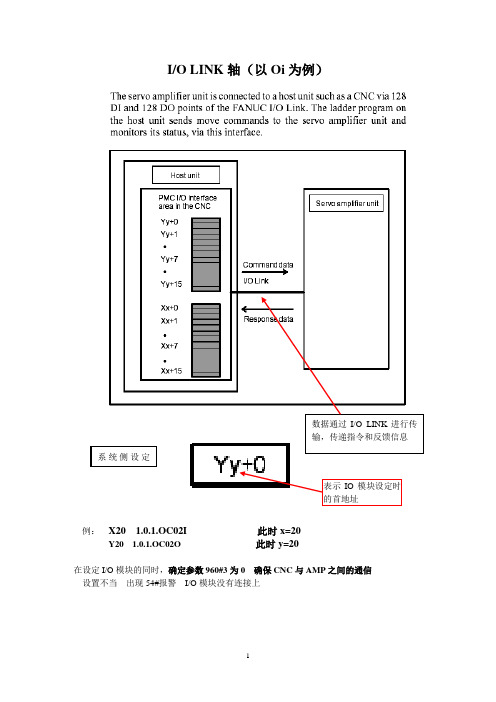

I/O LINK轴(以Oi为例)例:X20 1.0.1.OC02I 此时x=20Y20 1.0.1.OC02O 此时y=20在设定I/O模块的同时,确定参数960#3为0 确保CNC与AMP之间的通信设置不当出现54#报警I/O模块没有连接上硬件接线:B 放大器 JA35 EX IO 中接线当不使用外部减速挡块时,默认设置为0,采用无挡块回零方式参数设置:与普通的伺服电机具有相同的伺服设定急停互锁+超程 —超程初始化信号:信号相对简单,进行简单动作的控制这里的Y地址是CNC--→AMP 控制AMP执行指定的动作作用相当于平时所用的G地址信号这里的X地址是AMP--→CNC AMP反馈给CNC的信息目前AMP处在何种状态作用相当于平时所用的F地址信号操作:IO LINK控制方式由信号DRC的状态决定在操作时两种接口可以切换,但是由于两种接口的时序不同,改变时梯形图也要相应改变,通常上电时不要进行切换。

IO LINK运行方式大部分操作都是在JOG 和AUTO 两种方式下进行 它的方式可以独立于系统本身(HOST )方式的影响 通常与HOST 的工作方式串在一起 保持一致Y22 Y23Y26#7 #6 #5 #4 #3 #2 #1 #0|参数的保存:在参数画面的操作与常规的参数输入/输出相同1把参数以程序的形式,转到我们平时可以看到的程序画面2 把参数传到存储卡(960#1设1)操作如图所示:1.)选择要传出的参数画面2.按下软键[<OPRT>]按下菜单扩展键[ ]3.按下[READ]键但是它的输入/输出是AMP (B放大器) 与CNC MEMORY 之间。

当AMP-→CNC [ READ ]CNC-→AMP [ WRITE ]关于存储的程序号:在8760中设定所传出参数的程序号范围当8760中设定2000时传出的参数的程序号为2010 (即:2000+N x10 )注:N为放大器组号当该程序号已存在时设定3201#2 REP 是否将该程序覆盖。

第九节I/O Link轴控制一、概述I/O Link轴的控制是通过系统的FANUC I/O Link对伺服电机进行控制的一种方法。

该控制方法的特点是通过PMC对该轴的动作进行控制,同时该轴不能与系统控制的其他伺服轴进行插补,另外该轴还需要占用系统I/O Link的输入输出点。

因此,该轴通常用来对系统的外围机构进行固定动作的控制,完成某种特定的动作和运动。

通常情况下,当系统提供的基本轴不够用时,为了增加CNC的控制轴数,但不需要该轴进行插补的情况下,利用FANUC系统提供的Power Mate CNC管理功能可以对I/O Link 轴进行控制,从而实现特定的运动。

常见的应用包括刀库控制、旋转工作台以及生产线上的点位控制等。

本节将就上述功能进行介绍,通过示例程序演示梯形图的编辑和功能的实现。

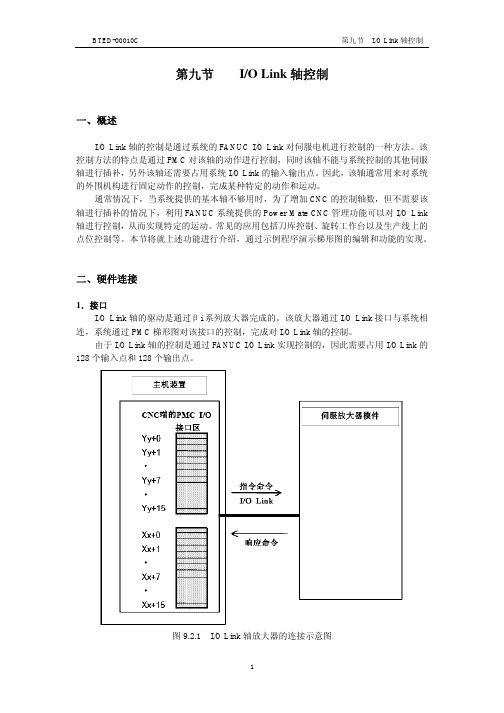

二、硬件连接1.接口I/O Link轴的驱动是通过βi系列放大器完成的。

该放大器通过I/O Link接口与系统相连,系统通过PMC梯形图对该接口的控制,完成对I/O Link轴的控制。

由于I/O Link轴的控制是通过FANUC I/O Link实现控制的,因此需要占用I/O Link的128个输入点和128个输出点。

图9.2.1 I/O Link轴放大器的连接示意图2.地址分配如上图2.1.1所示,当使用I/O Link作为系统与放大器之间的通讯时,需要设定通讯地址。

通过该通道完成通讯。

由于通过I/O Link对该轴的进行控制,因此该轴的地址分配符合系统对I/O地址分配的原则。

对于系统侧而言,进行I/O模块的地址分配时,需要分配一个16字节大小的模块。

例如:OC02I或者OC02O。

对于本书中关于I/O Link轴设定方面的地址表示方法,通常表示为:如果从Y50开始分配,则在Y50进行分配:1.0.1.OC02O ,此时y=50。

也就是说“y”表示开始的地址值。

在本节后面的叙述中,都将以X50与Y50作为起始地址进行叙述,但是在实际使用当中可以对其进行修改。

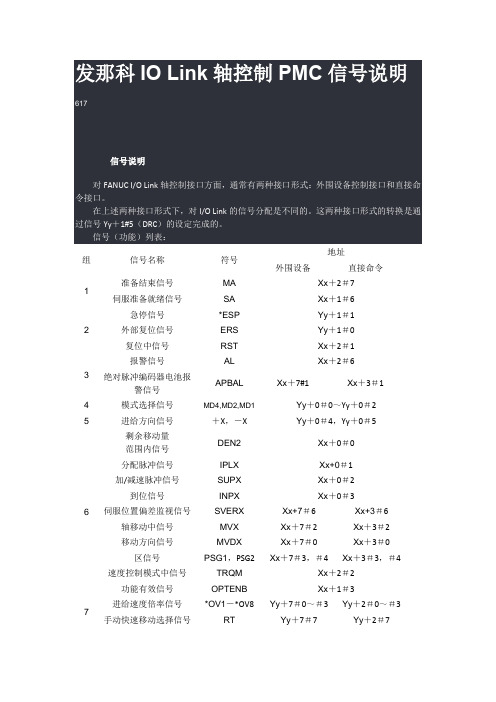

617组信号名称符号地址外围设备直接命令1准备结束信号MA Xx+2#7伺服准备就绪信号SA Xx+1#62急停信号*ESP Yy+1#1外部复位信号ERS Yy+1#0复位中信号RST Xx+2#13报警信号AL Xx+2#6绝对脉冲编码器电池报警信号APBAL Xx+7#1Xx+3#14模式选择信号MD4,MD2,MD1 Yy+0#0~Yy+0#2 5进给方向信号+X,-X Yy+0#4,Yy+0#56剩余移动量范围内信号DEN2Xx+0#0分配脉冲信号IPLX Xx+0#1加/减速脉冲信号SUPX Xx+0#2到位信号INPX Xx+0#3伺服位置偏差监视信号SVERX Xx+7#6Xx+3#6轴移动中信号MVX Xx+7#2Xx+3#2移动方向信号MVDX Xx+7#0Xx+3#0区信号PSG1,PSG2Xx+7#3,#4Xx+3#3,#4速度控制模式中信号TRQM Xx+2#2功能有效信号OPTENB Xx+1#37进给速度倍率信号*OV1-*OV8Yy+7#0~#3Yy+2#0~#3手动快速移动选择信号RT Yy+7#7Yy+2#7快速移动倍率信号ROV1,ROV2Yy+7#4,#5Yy+2#4,#5增量进给信号MP1,MP2Yy+7#4,#58联锁信号*ILK Yy+1#39参考点返回结束信号ZPX X x+2#0参考点建立信号ZRFX Xx+1#210自动运转启动信号ST Yy+0#7自动运转启动中信号STL Xx+1#5自动运转中信号OP Xx+1#7空运行信号DRN Yy+7#6Yy+2#611松开指令信号UCPC2Xx+1#4夹紧/松开状态输出信号UCPS2Yy+0#612伺服断开信号SVFX Yy+1#213动作结束信号OPC1,OPC2,OPC3,OPC4Xx+0#4~#7功能代码CMD CODEP Yy+2#4~#7指令数据1CMD DATA1Yy+2#0~#3指令数据2CMD DATA2Yy+3~Yy+6响应数据ANS DATAP Xx+3~Xx+6响应数据内容确认信号DSP1,DSP2Xx+2#4~#5响应数据写入结束信号ABSWT Xx+1#0响应数据读取结束信号ABSRD Yy+1#4报警输出指令信号DSAL Yy+0#3报警输出状态确认信号DSALO Xx+2#314急停信号*ESP直接输入超程信号*-OT, *+OT直接输入高速联锁信号*RILK直接输入参考点返回用减速信号*DEC直接输入跳转信号HDI直接输入。

IO-Link 通信协议及其在工业物联网应用领域的用途本文将简要介绍IO-Link 通信协议及其在工业物联网应用领域的用途。

然后,本文将介绍Maxim Integrated MAX14827A 收发器,以示范如何针对各种工业检测和安全应用来部署经济高效的工业物联网边缘层节点。

IO-Link 概述IO-Link (IEC 61131-9) 是一种点对点串行通信协议,针对包含传感器、执行器和低功耗微处理器的智能边缘层节点进行了优化。

它的基本形式是三线连接,可以切换模拟和数字信号(8 位、12 位和16 位)。

它简明、智能、高效且可配置,并具有提供更多信息和控制的能力,因而得到了广泛的工业支持。

在典型的工业安装中,多个IO-Link 主站可操作执行器,并从传感器收集数据;它们还能够动态地重新配置传感器和执行器。

可编程逻辑控制器(PLC) 可能包含多个IO-Link 主站,每个主站连接到一个或多个器件。

PLC 本身是局域网(例如现场总线)上的节点。

诸如工业以太网之类的更高速网络,在PLC 集线器和更高的企业或云级别之间传输数据和命令。

IO-Link 标准引脚分配根据M5、M8、M12 的圆形外形尺寸,将数据链路和电源连接组合在单个连接器中:其中M12 最为常用。

传感器连接器有四个引脚,执行器有五个引脚:IO-Link 主站器件通常有五引脚插座。

该标准定义了两个端口类,即端口A 和端口B:引脚1、3 和4 在两个端口类中执行相同的功能。

在端口A 中,引脚2 和5 未指定具体功能,但制造商通常使用引脚2 作为附加数字通信通道。

在端口 B 中,引脚 2 和 5 为具有较大需求的器件提供额外电源。

IO-Link 规范具有后向兼容性,并能够适应旧有设备。

主站可以使用标准输入输出(SIO) 功能来操作这些器件,将C/Q 串行链路转化为分立式数字I/O 端口。

SIO 还支持IO-link 传感器与传统输入模块结合使用。

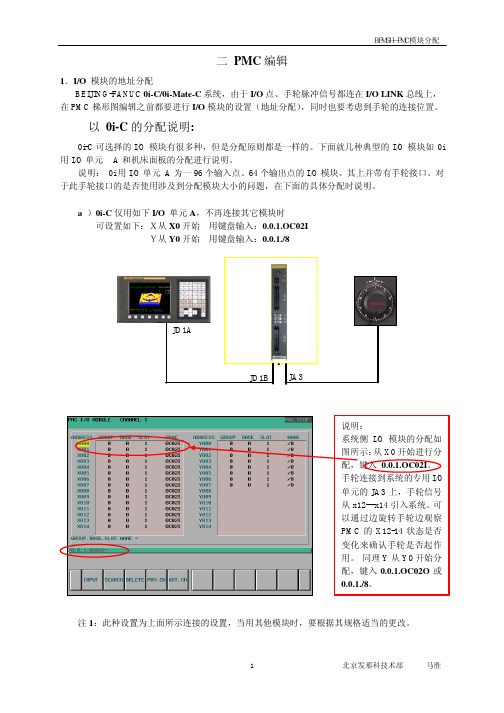

二 PMC编辑1.I/O 模块的地址分配BEIJING-FANUC 0i-C/0i-Mate-C系统,由于I/O点、手轮脉冲信号都连在I/O LINK总线上,在PMC梯形图编辑之前都要进行I/O模块的设置(地址分配),同时也要考虑到手轮的连接位置。

以 0i-C的分配说明:0i-C可选择的I/O 模块有很多种,但是分配原则都是一样的。

下面就几种典型的I/O模块如0i 用I/O单元A和机床面板的分配进行说明。

说明: 0i用I/O单元A为一96个输入点、64个输出点的I/O模块。

其上并带有手轮接口。

对于此手轮接口的是否使用涉及到分配模块大小的问题,在下面的具体分配时说明。

a )0i-C仅用如下I/O 单元A,不再连接其它模块时可设置如下:X从X0开始用键盘输入:0.0.1.OC02IY从Y0开始用键盘输入:0.0.1./8注1:此种设置为上面所示连接的设置,当用其他模块时,要根据其规格适当的更改。

b ) 使用标准机床面板时除了机床的面板,一般机床侧还有0i 用I/O 单元 A 或其他I/O 板以及手轮。

手轮可接在I/O LINK 总线上任一I/O 模块上的JA3上,但是在模块分配上要注意连接手轮的模块分配字节的大小。

若使电柜中I/O 单元I/O 点的X地址从X0开始,因为其连接是使用了第二个JD1A (见上图),属于第一组I/O ,故键入:1.0.1.OC01I ,Y从Y0开始,键入:1.0.1./8。

机床操作面板I/O 点的X地址从X20开始,因为其连接是使用了第一个JD1A (见上图),属于第0组I/O ,故键入:0.0.1. OC02I (OC02I 对应手轮) ,Y 点从Y24开始,键入:0.0.1./8。

JD1A JD1B注1 :标准机床操作面板实际上也是一96/64个输入/输出点的I/O 模块,其背面带有两个可连接手轮的接口,分别为JA3 和JA58。

不同之处是:JA3为一可同时连接三个手轮的手轮接口,如下图注1-1所示。

sickiolink的用法Sickiolink是一个用于远程监控和控制工业设备的软件平台。

它提供了一种简单、可靠的方式来实时监测和调整设备参数,以提高生产效率和安全性。

以下是Sickiolink的一些基本用法:1.安装和配置:首先,需要在计算机上安装Sickiolink软件。

安装完成后,需要创建一个新项目并添加要监控的设备。

在设备配置中,可以设置设备的IP地址、端口号、通信协议等参数。

2.实时监控:在Sickiolink的主界面上,可以实时查看设备的运行状态、参数值等信息。

可以通过图表、表格等形式展示数据,方便用户进行分析和决策。

3.报警和通知:Sickiolink支持设置报警条件,当设备参数超出预设范围时,系统会自动发送报警信息。

用户可以自定义报警级别、报警方式(如邮件、短信等)以及报警对象。

4.数据分析:Sickiolink提供了丰富的数据分析工具,如趋势分析、统计报表等。

用户可以根据需要生成各种报告,以便更好地了解设备的运行状况和性能。

5.远程控制:通过Sickiolink,用户可以远程修改设备的参数值,实现设备的远程控制。

这对于提高生产效率、减少人工干预具有重要意义。

6.数据存储和备份:Sickiolink支持将设备数据存储在本地或云端,方便用户进行数据备份和恢复。

此外,还可以将数据导出为CSV、Excel等格式,以便进一步分析和处理。

7.多语言支持:Sickiolink支持多种语言,包括英语、德语、法语等,方便不同国家和地区的用户使用。

总之,Sickiolink是一个功能强大的工业设备监控和控制系统,可以帮助用户实现设备的远程监控、数据分析和控制,提高生产效率和安全性。

如何在机器中实现IO-LINK智能连接和联

网?

IO-Link支持在控制层至现场设备(传感器、执行器)之间双向通信。

通过IO-Link主站可以绑定各种不同的IO-Link设备。

可通过所有常见的现场总线将数个IO-Link主站连接在一起。

为什么还是需要现场总线?

通过现场总线在一台机器内(在传感器/执行器与PLC之间)或跨设备(在各PLC)之间传送信号。

通过这种方式可实现远距离通信。

PLC和IO-Link主站(各种现场总线)的联网以及机器中IO-Link现场设备的连接

随着时间的推移,大量不同的现场总线广泛应用于工业领域。

由于IO-Link独立于现场总线,所以无论您使用哪个现场总线,带IO-Link功能的设备所处的层级保持不变。

将IO-Link传感器/执行器Hub和IO-Link压力传感器连接入IO-Link主站

IO-Link连接的组件

IO-Link主站可用于所有常见的现场总线。

有一个电源输出端和一个现场总线输入输出端。

另外,根据具体应用为您提供不同数量的端口。

适用于所有常见现场总线的现场总线电缆可以将PLC及其他现场总线设备连接入IO-Link主站网络。

可通过IO-Link为智能颜色传感器示教、设置参数和诊断。

可通过三芯传感器电缆轻松连接和更换IO-Link设备。

I/O LINK轴(以0I-A为例)目前FANUC提供的I/O LINK轴可以方便的用于刀库,旋转工作台,以及生产线上的点位控制。

在刀库上的应用自动线上自动装载当前FANUC提供的系统控制轴数如下表所示:当基本轴不够使用时,为了增加CNC的控制轴数,FANUC提供了Power Mate CNC管理功能。

使用I/O LINK轴就可解决基本轴不够用的问题。

Power Mate CNC管理功能(PMM )该功能通过I/O LINK 连接B伺服电机,电机的设定和显示可通过CNC进行,使用PMC可方便地对电机的运动进行控制。

连接形式如右图和下图所示:例: X 从 X20分配 Y 从 Y20分配(由于I/O LINK 轴通过I/O LINK 与系统连接,服从I/O LINK 的分配原则)在设定I/O 模块的同时,确定参数960#3为0 确保CNC 与AMP 之间的通信设置不当 ,出现54#报警 ,即 I/O 模块没有连接上。

请检查该参数的设置,模块是否分配正确以及I/O LINK 电缆是否连接正确。

每个I/O LINK 控制轴占用I/O LINK 的128输入点和128输出点。

B 伺服放大器通过这128输入点,128输出点连接到主系统,即CNC 。

主系统中的梯形图通过I/O LINK 接口来给B 放大器传送运动指令并监测其运行状态。

硬件接线:B 放大器 JA35 EX IO 中接线的说明当不使用外部减速挡块时,默认设置为0,采用无挡块回零方式B 放大器 JA34 PLS IN 中接线的说明此接口用于外接脉冲发生器,需要特殊说明的是它不能直接用于连接我们常用的手摇脉冲发生器,它需要有一个FANUC 提供转接接口,另外使用此接口为选择功能。

需要单独选择方可使用。

急停互锁+ 超程 —超程I/O LINK轴有自己单独的参数设定画面和位置画面1)I/O LINK的参数画面,I/O LINK相关参数均在此画面进行设定2)I/O LINK的参数画面,此画面可监控I/O LINK轴运动状态(位置/速度)参数设置:与普通的伺服电机具有类似的伺服设定(以10mm螺距,1:1减速比为例)电机代码指令倍乘比每转的脉冲数(分子)每转的脉冲数(分母)运动方向参考计数器容量例:初始化信号:信号相对简单,一旦模块分配完成,各信号地址就确定。

第五节I/O LINK 模块的设置马胜胡年北京FANUC 0i-B /0i-Mate-B 系统,由于I/O 点、手轮脉冲信号都连在I/O LINK 总线上,在PMC梯形图编辑之前都要进行I/O 模块的设置(地址分配),同时也要考虑到手轮的连接位置。

1.0i-B:由于0i-B 本身带有内置I/O 板(虽然该I/O 点表面上看起来与0I-A 系统相似,但其96/64 点也连在I/O LINK 上,占用I/O LINK 点。

所以也要进行I/O 模块的地址分配)1.1 内置I/O 板,当不再连接其它模块时可设置如下:从X0 开始0.0.1.OC02IY0 开始0.0.1./8注:此时手轮接于系统的内置I/0 板的JA3 上,手轮信号从x12---x14 引入系统,如此处分配少于16 字节(OC02I 为16 字节),系统上手轮接口将无效。

1.2.当使用标准机床面板时,手轮有两种接法(1)接在系统上JA3可设置如下:系统侧的I/O 点从X0 开始0.0.1.OC02IY0 开始0.0.1./8面板侧的I/O 点从X20 开始 1.0.1. OC02I(或OC01I)Y24 开始 1.0.1./8*此种设法可使面板上x/y 数值上一样(X24 对应Y24 的信号名称,如此类推,如:X24.0 为MEM 方式的X 地址,Y24.0 为MEM 方式输出灯),便于编写梯形图,且注意此时面板后JA3 无效注:此时虽然两个模块都分配了16 个字节大小,但系统上的I/O 点是离系统最近的一个16 字节模块,手轮信号从系统侧的X12—X14 引入,面板后JA3 无效。

(2)接在面板后JA3可设置如下:系统侧的I/O 点从X0 开始0.0.1.OC01IY0 开始0.0.1./8面板侧的I/O 点从X20 开始1.0.1. OC02I (OC02I 对应手轮)Y24 开始1.0.1./8注:此时手轮信号从面板侧的X32—X34 引入,系统侧内置I/O 板上的JA3 无效。

io ring作用摘要:I.简介- 介绍I/O环(I/O ring)的基本概念II.I/O环的作用- 阐述I/O环在计算机系统中的功能- 详述I/O环如何提高系统性能III.I/O环的工作原理- 解释I/O环的工作原理- 描述I/O环与其他计算机组件的交互IV.I/O环的应用- 介绍I/O环在实际应用场景中的优势- 列举I/O环在不同领域的应用案例V.结论- 总结I/O环的重要性和在计算机系统中的地位正文:I.简介I/O环(I/O ring)是计算机系统中一个重要组成部分,它对系统的性能有着极大的影响。

本文将详细介绍I/O环的概念以及其在计算机系统中的作用。

II.I/O环的作用I/O环的主要功能是在计算机系统内部提供一个快速、高效的通信通道。

它可以将处理器与各种I/O设备(如硬盘、网卡等)连接起来,使数据能够在这些设备之间迅速传输。

通过使用I/O环,系统能够实现更高的数据传输速度和更低的延迟,从而显著提高整体性能。

此外,I/O环还有助于平衡系统中各个组件之间的负载。

当处理器需要从I/O设备读取数据时,I/O环可以确保其他设备不会受到过多的干扰,从而保证各个设备能够按照预定的速度正常工作。

III.I/O环的工作原理I/O环的工作原理其实非常简单。

首先,处理器会将数据传输请求发送给I/O环。

然后,I/O环会根据请求的类型和目的,将数据传输到相应的I/O设备或者从I/O设备传输到处理器。

在这个过程中,I/O环会利用预先配置好的队列和调度算法来管理数据传输的优先级和顺序,确保数据能够高效地传输到正确的目的地。

IV.I/O环的应用I/O环在许多领域都有广泛的应用。

例如,在数据中心中,I/O环可以提高服务器的性能,使数据中心的处理能力得到充分发挥。

在嵌入式系统中,I/O 环也有助于优化系统资源,降低功耗,提高设备的可靠性和稳定性。

V.结论总的来说,I/O环在计算机系统中起着至关重要的作用。

它不仅提高了系统性能,还平衡了各个组件之间的负载。