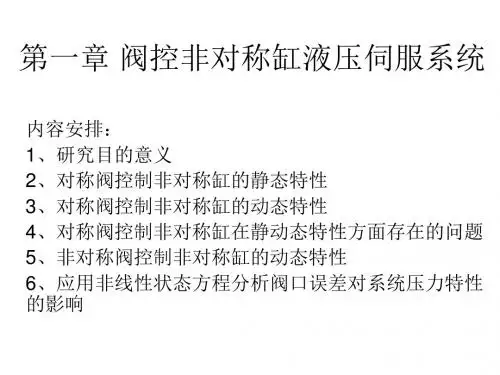

非对称缸电液伺服系统分析和设计

- 格式:ppt

- 大小:2.79 MB

- 文档页数:68

四通阀控非对称液压缸微分前馈伺服控制方法分析

冯占祥

【期刊名称】《现代制造技术与装备》

【年(卷),期】2024(60)1

【摘要】非对称液压缸的左右两腔有效面积不同,导致其动态特性和控制策略相较于对称液压缸更为复杂,提出四通阀控非对称液压缸微分前馈伺服控制方法。

建立四通阀控非对称液压缸的数学模型作为被控对象,设计一个微分前馈控制器应用于伺服系统,根据输入指令和反馈信号实时调整四通阀的开度,实现对非对称液压缸的控制。

实验结果表明,设计方法下阀控非对称缸伺服系统跟随响应曲线的滞后时间为0.024 s,幅值衰减5%,在伺服系统控制要求的允许范围内。

【总页数】3页(P185-187)

【作者】冯占祥

【作者单位】张家口宣化华泰矿冶机械有限公司

【正文语种】中文

【中图分类】TP2

【相关文献】

1.对称四通阀控非对称液压缸伺服系统动态特性研究

2.基于非对称阀控非对称液压缸的前馈干扰补偿器设计

3.基于对称四通阀控非对称液压缸的电液比例位置控制系统建模与仿真

4.四通阀控非对称液压缸伺服系统的动态特性

5.四通阀控非对称液压缸系统控制器优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

非对称液压伺服机构特性分析及设计

崔宁贤

【期刊名称】《庆安科技情报》

【年(卷),期】2001(000)002

【摘要】在实际工程应用中的某些场合,要求非对称结构,本文分析设计了非对称双腔作动筒及非对称旋转分配阀伺服机构主要参数;有效地抑制了常规非对称伺服机构在正反两方向上静态和动态性能差异,达到了预期的目的。

【总页数】7页(P1-7)

【作者】崔宁贤

【作者单位】航空设备研究所

【正文语种】中文

【中图分类】TP275

【相关文献】

1.伺服机构液压锁锥阀式软密封结构设计 [J], 余三成;傅俊勇;张仲良;滕斌峰

2.机械反馈式液压伺服机构动态特性测量环节非线性影响分析 [J], 谭汉清;滕怀海;陈飞;李沛剑;王书铭

3.某型液压伺服机构系统压力脉动特性分析 [J], 王指国;郭洪根;袁勇;吉秋平;童章顺

4.基于非对称阀控非对称液压缸的前馈干扰补偿器设计 [J], 郭欣欣;秦琴;郑凤武

5.一种液压伺服机构动态特性滞后问题研究 [J], 陈飞;滕怀海;耿树鲲;田福良;康平因版权原因,仅展示原文概要,查看原文内容请购买。

电液伺服系统的设计与实现随着科技的不断发展,机械设备的功能和性能要求也越来越高。

而在众多机械设备中,电液伺服系统以其优良的性能和高效的工作模式,已经成为了广泛应用的设备之一。

本文将就电液伺服系统的设计和实现进行讨论,以期提高其性能和工作效率。

一、电液伺服系统的组成电液伺服系统是由3个部分组成的:电子控制单元、电液传动系统和执行机构。

1. 电子控制单元电子控制单元包括控制器和信号处理器,控制器是整个系统的核心。

它可以接收来自传感器的反馈信息,根据内部程序计算出控制信号,并输出到执行机构,实现对执行机构的精确控制。

2. 电液传动系统电液传动系统是整个电液伺服系统的动力源,它包括电液转换器、电动机、泵、油箱、阀门等组成。

电动机通过传动装置,驱动泵产生压力液体,液体经过阀门进入执行机构,实现机械臂等动作。

3. 执行机构执行机构是电液伺服系统的输出节点,它通过接收液压驱动,转换为机械运动。

在典型的电液伺服系统中,执行机构通常包括液压缸、液压马达、液压单元等。

二、电液伺服系统的优点1. 精度高因为电液伺服系统可以接收来自传感器的反馈信息,根据内部程序计算出控制信号,并输出到执行机构,实现对执行机构的精确控制,所以其控制精度很高,可以满足高精密度机械设备的要求。

2. 动态性能好电液伺服系统的调节速度快,反应灵敏。

它不仅可以适应于各种工况的需要,而且可以根据需要进行控制和调节。

相比之下,其他传动系统难以满足这些要求。

3. 可扩展性强电液伺服系统的结构比较清晰,它根据要求可以进行功能扩展。

同时,它也可以与其他的控制系统进行集成,如PLC、CAN总线等。

三、电液伺服系统的设计电液伺服系统的设计必须根据所需的实际应用来进行,下面简单介绍了一些设计方法。

1. 系统参数计算电液伺服系统的设计一定要进行系统参数计算,以确保正确的系统工作。

主要包括负载惯性、运动速度、加速度、油液流量、泵、马达的型号、离合器等参数的计算。

2. 控制系统设计控制系统设计是电液伺服系统设计的核心问题。

非对称伺服阀在阀控缸电液伺服系统中的应用摘要:非对称液压缸具有占用空间小、制造简单、成本低等优点,在液压系统中得到广泛应用。

但是,在液压伺服系统中,特别是在零开度伺服阀控制的阀控缸系统中,由于非对称液压缸活塞两侧的承载面积不同,当伺服阀芯在零开度附近摆动时,液压缸的两个腔室交替供油,活塞的运动方向交替变化。

此时液压缸的两个腔室会产生突然的压力跳变,导致系统振荡、爆炸,不仅影响系统的稳定性,还会导致系统无法正常工作,甚至导致液压。

在使用计算机仿真设计液压系统时,这个问题很容易被忽略,导致设计失败。

关键词:伺服阀;不对称液压缸;三通阀;分析一个实际零开口对称伺服阀控不对称液压缸的液压系统设计案例,对对称阀控制不对称液压缸进行了不相容性分析,明确系统产生“爆振”的原因,以及提出该设计失败后的改进方案。

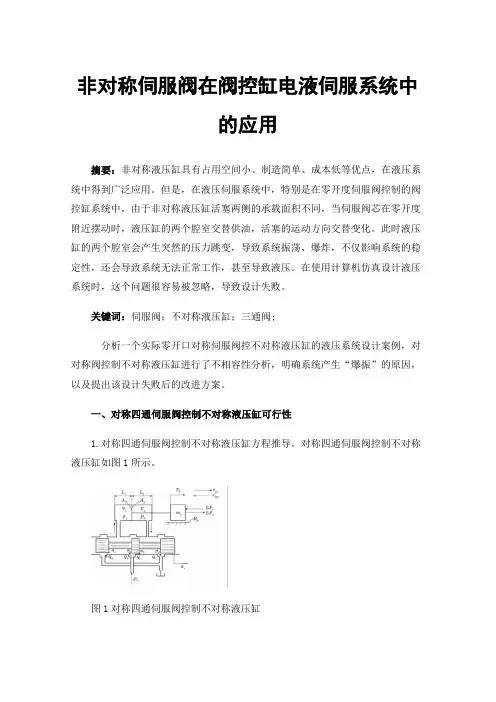

一、对称四通伺服阀控制不对称液压缸可行性1.对称四通伺服阀控制不对称液压缸方程推导。

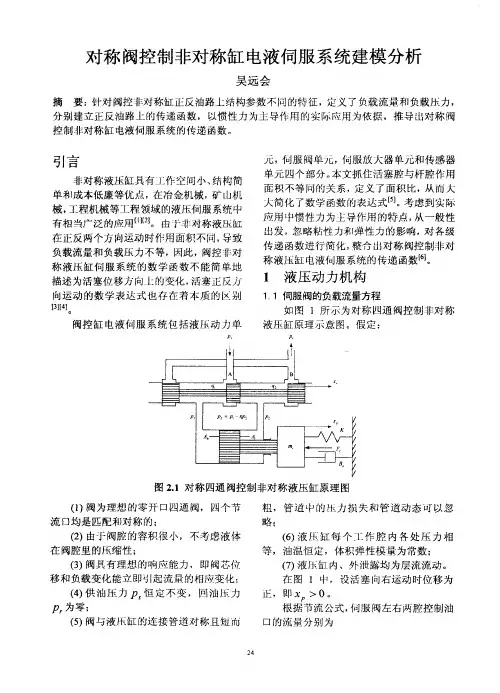

对称四通伺服阀控制不对称液压缸如图1所示。

图1对称四通伺服阀控制不对称液压缸图1中,L1、A1为液压缸无杆腔行程和有效工作面积;L2、A2为液压缸有杆腔行程和有效工作面积;V1、V2分别为液压缸无杆腔和有杆腔容积;p1、p2分别为液压缸无杆腔和有杆腔压力;vp1、vp2分别为活塞杆伸出与退回速度;∑F1、∑F2分别为活塞杆伸出时负载和退回时负载;q1、q2分别为液压缸无杆腔流量和有杆腔流量;q3为活塞杆外伸时伺服阀的回油流量;q4为活塞杆退回时伺服阀的回油流量;a1、a2、a3、a4为四通伺服阀各节流口的通流截面积;xp为液压缸活塞的位移;mt为活塞及其刚性联接件、油液及负载等效到活塞上的总质量;BP为活塞和负载的黏性阻尼系数;ps为四通伺服阀进油压力;xv为四通伺服阀阀芯位移。

当四通伺服阀为对称零开口阀时,为简化分析,不考虑油液的可压缩性和液压缸的泄漏,假设∑F为液压缸活塞上的总负载,FL为外负载,FC为摩擦力。

2.仿真设计的误区。

《电液伺服系统非线性动力学行为的理论与实验研究》篇一一、引言电液伺服系统是一种以液压作为驱动的,并借助于电子控制实现高精度、快速响应的系统。

由于其具备的高负载能力和高精度控制特点,在工业自动化、航空航天、能源开发等关键领域中发挥着重要作用。

然而,随着对系统性能要求的提高,其复杂的非线性动力学行为成为了研究的关键。

本文将就电液伺服系统的非线性动力学行为进行深入的理论与实验研究。

二、电液伺服系统非线性动力学理论分析1. 系统建模电液伺服系统的非线性动力学行为源于其复杂的物理机制,包括流体动力学、热力学以及电气控制等。

首先,我们需要建立系统的数学模型,以准确描述这些非线性行为。

这通常包括系统的动力学方程、流体力学方程以及电子控制模型等。

2. 非线性分析建立模型后,我们需要对系统进行非线性分析。

这包括分析系统在各种工作条件下的动态响应,如压力变化、流量变化等对系统的影响。

此外,还需要分析系统的稳定性、鲁棒性等性能指标。

三、电液伺服系统非线性动力学行为的实验研究1. 实验装置与数据采集为了研究电液伺服系统的非线性动力学行为,我们设计了一套实验装置,包括液压泵、执行器、传感器以及电子控制系统等。

通过实时数据采集系统,我们可以获取系统在工作过程中的各种参数,如压力、流量、位移等。

2. 实验设计与实施在实验过程中,我们设计了一系列实验方案,包括不同工作条件下的系统响应实验、稳定性测试等。

通过改变系统的参数,如压力设定值、流量等,观察系统的响应情况,从而分析其非线性动力学行为。

四、结果与讨论1. 理论分析结果通过理论分析,我们得到了电液伺服系统在不同工作条件下的动态响应模型和性能指标。

这些模型和指标为我们提供了深入了解系统非线性动力学行为的基础。

2. 实验研究结果实验结果表明,电液伺服系统在各种工作条件下均表现出明显的非线性动力学行为。

这些行为包括压力波动、流量变化等对系统性能的影响。

此外,我们还观察到系统在某些工作条件下的稳定性问题。

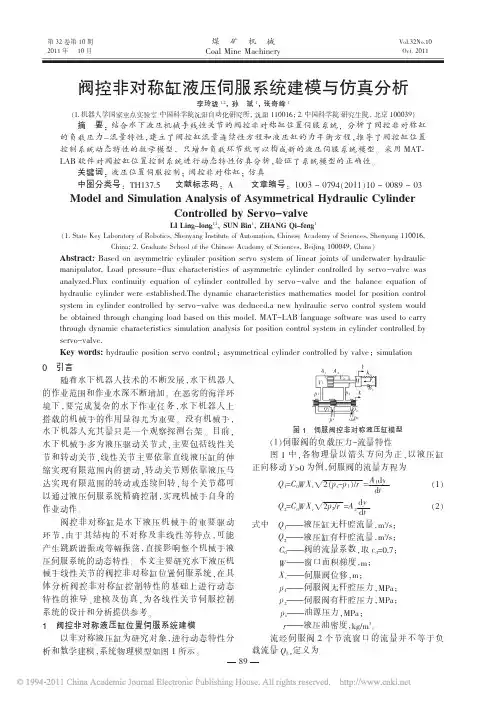

煤矿机械Coal Mine MachineryVol.32No.10Oct.2011第32卷第10期2011年10月引言随着水下机器人技术的不断发展,水下机器人的作业范围和作业水深不断增加。

在恶劣的海洋环境下,要完成复杂的水下作业任务,水下机器人上搭载的机械手的作用显得尤为重要。

没有机械手,水下机器人充其量只是一个观察探测台架。

目前,水下机械手多为液压驱动关节式,主要包括线性关节和转动关节,线性关节主要依靠直线液压缸的伸缩实现有限范围内的摆动,转动关节则依靠液压马达实现有限范围的转动或连续回转,每个关节都可以通过液压伺服系统精确控制,实现机械手自身的作业动作。

阀控非对称缸是水下液压机械手的重要驱动环节,由于其结构的不对称及非线性等特点,可能产生跳跃谐振或等幅振荡,直接影响整个机械手液压伺服系统的动态特性。

本文主要研究水下液压机械手线性关节的阀控非对称缸位置伺服系统,在具体分析阀控非对称缸控制特性的基础上进行动态特性的推导、建模及仿真,为各线性关节伺服控制系统的设计和分析提供参考。

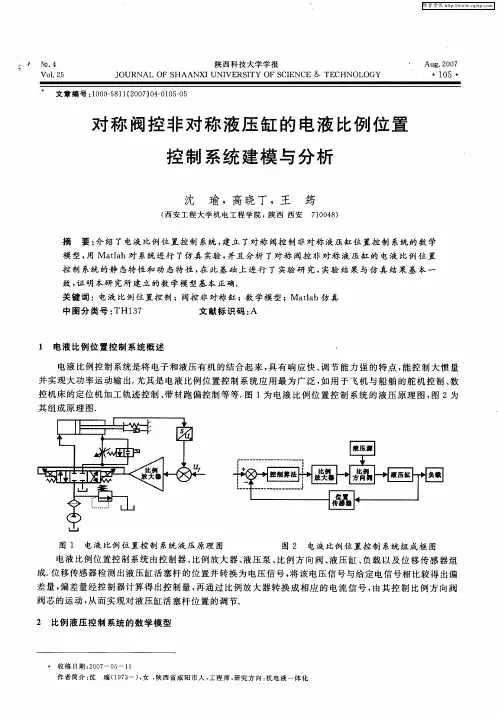

1阀控非对称液压缸位置伺服系统建模以非对称液压缸为研究对象,进行动态特性分析和数学建模,系统物理模型如图1所示。

图1伺服阀控非对称液压缸模型(1)伺服阀的负载压力-流量特性图1中,各物理量以箭头方向为正,以液压缸正向移动Y >0为例,伺服阀的流量方程为Q 1=C d WX v 2(p s -p 1)/r 姨=A 1d y(1)Q 2=C d WX v 2p 2/r 姨=A 2d yd t(2)式中Q 1———液压缸无杆腔流量,m 3/s ;Q 2———液压缸有杆腔流量,m 3/s ;C d ———阀的流量系数,取c d =0.7;W ———窗口面积梯度,m ;X v ———伺服阀位移,m ;p 1———伺服阀无杆腔压力,MPa ;p 2———伺服阀有杆腔压力,MPa ;p s ———油源压力,MPa ;r ———液压油密度,kg/m 3。

电液伺服系统的性能分析与优化设计电液伺服系统是一种应用广泛的控制系统,广泛应用于工业自动化、航天航空、机械制造等领域。

本文将对电液伺服系统的性能进行分析,并提出优化设计的方法。

首先,我们来看电液伺服系统的基本组成。

它由液压执行器、电液传动装置、控制器和传感器组成。

液压执行器负责将电能转化为机械能,电液传动装置通过液压介质传递能量,控制器根据传感器的反馈信号调节系统的输出。

电液伺服系统的性能指标主要包括响应速度、稳定性和精度。

响应速度是指系统对输入信号的快速响应能力,通常用调整时间和超调量来衡量。

稳定性是指系统在工作过程中能够保持稳定的输出。

精度是指系统输出与给定值之间的偏差。

对于电液伺服系统的性能分析,我们首先要考虑的是系统的动态响应。

在设计过程中,通过对系统进行数学建模,并利用控制理论和方法来分析系统的频率响应和传递函数。

通过对系统的闭环传递函数进行稳定性分析,可以确定系统的闭环稳定区域,并设计合适的控制器来保持稳定。

其次,要考虑电液伺服系统的稳定性问题。

在控制系统的设计中,我们通常使用根轨迹和Bode图等方法来分析系统的稳定性。

根轨迹是由系统的传递函数所决定的,它描述了系统在不同参数下的闭环稳定性特性。

Bode图则提供了系统的幅频响应和相频响应。

最后,我们要关注电液伺服系统的精度。

在实际应用中,由于系统的非线性因素和环境干扰,系统的输出往往与给定值之间会存在一定的误差。

为了提高系统的精度,可以采用补偿措施,例如使用预测控制、模糊控制等方法。

针对电液伺服系统的性能分析,我们可以提出一些优化设计的方法。

首先,对系统的动态特性进行仿真分析,通过调整系统的参数来优化系统的动态响应。

其次,合理选择传感器和控制器,以提高系统的稳定性。

最后,对系统的非线性因素进行建模与补偿,以提高系统的精度。

总之,电液伺服系统的性能分析和优化设计是一个复杂而关键的过程。

通过对系统的动态响应、稳定性和精度进行分析和优化,可以提高系统的控制精度和效率。

《电液伺服系统非线性动力学行为的理论与实验研究》篇一一、引言电液伺服系统作为现代工业控制系统中重要的执行机构,其动力学行为的精确控制对于提高系统性能和稳定性至关重要。

然而,由于系统内部复杂的非线性动力学特性,导致精确建模和控制成为一大挑战。

本文将探讨电液伺服系统非线性动力学行为的理论与实验研究,以期为该领域的进一步发展提供理论支撑和实验依据。

二、电液伺服系统非线性动力学理论分析1. 系统模型构建电液伺服系统主要包括液压执行器、传感器和控制系统等部分。

其中,液压执行器是非线性动力学特性的主要来源。

理论分析时,需要构建包含非线性摩擦、非线性阻尼等复杂因素的电液伺服系统模型。

此外,还需考虑外部干扰、参数不确定性等因素对系统的影响。

2. 非线性动力学特性分析电液伺服系统的非线性动力学特性主要表现为系统响应的复杂性、稳定性变化以及分岔、混沌等非线性现象。

通过对系统模型进行数值分析和仿真,可以揭示这些非线性动力学特性的内在机制和规律。

此外,还可以利用李雅普诺夫稳定性理论等方法对系统的稳定性进行分析。

三、电液伺服系统非线性动力学实验研究1. 实验设计与准备为验证理论分析的正确性,需要进行一系列的实验研究。

首先,需要设计合理的实验方案,包括选择合适的电液伺服系统、传感器和控制系统等。

其次,需要准备实验所需的仪器和设备,如压力传感器、位移传感器、数据采集卡等。

最后,需要搭建实验平台,确保实验环境的稳定性和可靠性。

2. 实验过程与数据采集在实验过程中,需要实时监测系统的响应情况,并记录相关数据。

这包括系统的压力、位移、速度等关键参数。

通过改变控制策略和参数设置,可以观察系统在不同条件下的非线性动力学行为。

同时,需要利用数据采集卡等设备将实验数据实时传输至计算机进行处理和分析。

3. 实验结果分析与讨论根据实验结果,可以验证理论分析的正确性。

通过对比理论模型与实验结果的差异,可以更深入地理解电液伺服系统的非线性动力学行为。

非对称电液伺服阀控制非对称缸系统仿真分析

吴广益

【期刊名称】《机械工程与自动化》

【年(卷),期】2016(000)004

【摘要】重新定义了非对称阀控制非对称缸系统的负载压力和负载流量,推导出液压缸正、反向运动时的数学模型和传递函数,同时运用MATLAB/Simulink对工程案例进行仿真分析,得出位移响应曲线和负载大小对液压缸位移的影响关系。

【总页数】4页(P74-77)

【作者】吴广益

【作者单位】德州职业技术学院,山东德州 253034

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.非对称阀控制非对称缸位置伺服系统理论分析与试验研究 [J], 李漠;任好玲

2.匹配非对称阀控制非对称缸系统特性分析 [J], 张尚盈

3.基于MATIAB SIMULINK非对称阀控非对称液压缸控制系统的仿真分析 [J], 李东君

4.非对称阀控制非对称缸系统的静态及动态特性分析 [J], 王栋梁;李洪人;李春萍

5.带补偿因子的双模糊控制在电液伺服阀控非对称缸系统上的应用研究 [J], 彭辉;王军政;沈伟;李多扬

因版权原因,仅展示原文概要,查看原文内容请购买。