玉门油田公司炼油化工总厂中毒事故

- 格式:docx

- 大小:118.97 KB

- 文档页数:5

某石化总厂发生硫化氢中毒事故,死亡1 人。

事故经过:2004 年11 月29 日凌晨,某石化安装维修公司仪表工王××和直柴加氢装置班长一起,处理加氢汽提塔顶回流罐浮筒液位计,在打开液位计底部排凝阀时,含有硫化氢的介质从排凝阀排出,王××当即中毒晕倒,抢救无效于次日死亡。

事故原因分析:经调查,该石化总厂制定了硫化氢安全防护管理规定和防硫化氢泄漏的应急措施,装备了防护用具和便携式硫化氢监测仪,现场有警示牌和固定式硫化氢监测仪。

1)死亡直接原因是硫化氢中毒。

事后分析,当时现场硫化氢的浓度为30%~50%,而硫化氢在1 000 mg/m3 以上时可在数秒钟内致人突然昏迷,呼吸和心跳骤停,发生闪电型死亡。

王××在高浓度硫化氢的现场昏迷大约5 分钟才被救出。

2)事故发生的主要原因是作业者违章作业,安全意识差,对硫化氢的危害认识不足,未按规定佩带隔离式呼吸防护用具,未佩戴便携式硫化氢监测仪。

王××和当班操作班长到现场维修仪表时都没有采取任何防范措施。

乃至当班操作班长发现王××中毒后不能及时抢救,只好跑回控制室求救,延误了抢救时机。

3)未按规定办理作业票,没有明确监护人,未按集团公司《硫化氢防护安全管理规定》的有关条款要求,落实安全措施,是造成事故的重要原因。

4)浮筒正压和副压引压阀没有关严,是造成硫化氢泄漏的又一重要原因。

王××以为正压和副压引压阀关闭,所以打开排凝阀。

事后投用液位表时,发现副压引压阀虽然关闭,但仍有内漏。

事故教训:1)要将HSE 管理体系的建立和实际实施相结合,确保制定的制度得到严格执行。

在进行危险作业时,不仅要按规定开作业票,更重要的是要进行危险识别和风险评价,落实安全防护措施,确保作业安全进行。

2)加强作业人员的安全培训,提高其安全意识,深入了解硫化氢等危险化学品的危险特性,掌握硫化氢中毒的预防和急救措施。

炼油车间事故案例分析目录1 同类装置事故汇编 11.1 重整催化剂水中毒事故 11.2 重整催化剂硫中毒事故 11.3 重整反应器结焦事故 11.4 催化剂跑损事故 21.5 催化剂提升管弯头破裂事故 31.6 重整第一反应器堵塞事故 31.7 容器严重憋压事故 41.8 锅炉干锅事故 41.9 装置进水事故 51.10 塔内瓦斯外泄事故 51.11 压控阀冻结设备超压事故 51.12 预分馏塔超压事故 61.13 重整临氢换热器出口管线弯头破裂事故 6 1.14 重整高压分离罐出口线堵塞事故 61.15 盲目进罐油气中毒事故71.16 盲板管理混乱造成紧急停工事故71.17 瓦斯罐超压险些爆炸事故71.18 重整反应器出口法兰焊口断裂事故81.19 氢压机出口补氮气阀阀芯碎裂事故81.20 某厂重整车间炉管堵塞事故81.21 氮气窒息事故之一81.22 氮气窒息事故之二91.23 氮气窒息事故之三91.24 氢气压缩机缸套冻裂101.25 氢气装瓶机抱轴事故101.26 预加氢压缩机玻璃看窗破裂事故101.27 往复式压缩机缸盖紧固螺栓断裂事故11 1.28 氢压机机身及进出口管线震动大事故11 1.29 加氢进料泵机械密封泄漏事故111.30 判断失误严重损坏氢压机事故121.31 重整压缩机曲轴箱爆炸事故121.32 九江石化铂重整装置F101闪爆事故之一13 1.33 九江石化铂重整装置F101闪爆事故之二13 1.34 九江石化铂重整装置F101闪爆事故之三14 1.35 九江石化铂重整装置F101闪爆事故之四14 1.36 加热炉回火伤人事故之一151.37 加热炉回火伤人事故之二151.38 加热炉回火伤人事故之三151.39 加热炉回火事故之四161.40 加热炉回火伤人事故之五161.41 重整炉出口法兰着火事故161.42 处理堵塞管线引起人烧伤事故171.43 预加氢催化剂自燃事故171.44 炉膛气体未分析点火爆炸伤人事故171.45 加热炉炉膛爆炸事故171.46 扫线动火互不联系造成爆塔事故181.47 违章操作造成氢气爆炸着火烧伤人员事故181.48 装置吹扫中着火致使2人被烧死事故181.49 高温汽油烫伤人事故191.50 1993年金陵石化铂重整车间氢贮瓶爆炸事故报告192 镇海炼化公司部分事故汇编212.1 1980年11月6日炼油厂成品油码头冒罐跑油事故212.2 1981年3月7日炼油厂热电站重大停电事故212.3 1981年4月7日炼油厂热电站锅炉严重缺水造成炉管胀接口泄漏事故212.4 1982年7月23日炼油厂油品车间油罐爆炸事故222.5 1982年8月14日炼油厂催化车间跑润滑油事故222.6 1983年9月17日化肥厂合成车间2#渣油贮罐冒罐事故232.7 1984年6月18日炼油厂油品车间油罐抽瘪事故232.8 1985年1月11日化肥厂火炬倾斜事故232.9 1987年6月30日化肥厂4118-K1T烧瓦事故242.10 1988年1月30日炼油厂油品车间碱液严重烧伤事故242.11 1988年11月5日化肥厂仪表工误操作造成全厂停车事故24 2.12 1989年9月5日炼油厂排水车间重伤事故252.13 1990年1月5日化肥厂合成车间现场着火伤人事故252.14 1990年5月22日炼油厂油品车间氢氟酸灼伤事故252.15 1991年1月21日机修厂铆焊车间检修工硫化氢中毒事故26 2.16 1991年4月25日化肥厂合成车间现场着火伤人事故262.17 1992年10月16日化肥厂常明火炬管线水击落架事故262.18 1993年7月16日炼油厂丙烷压缩机开关带负荷合闸事故27 2.19 1994年4月1日炼油厂一套常减压串跑油事故272.20 1994年10月6日炼油厂催化车间着火烧伤检修工事故272.21 1995年3月31日炼油厂Ⅰ套常减压着火事故282.22 1995年5月28日化肥厂合成车间误操作引起停车事故282.23 1995年6月22日仓储公司贮运车间串油事故282.24 1995年9月10日化肥厂0101-V1-3渣油罐憋压损坏事故29 2.25 1995年9月19日炼油厂焦化行车工违章作业致人重伤事故29 2.26 1996年1月23日炼油厂加氢装置润滑油泵轴瓦损坏事故30 2.27 1997年1月10日化肥厂合成车间1#气化炉闪爆伤人事故30 2.28 1997年3月13日炼油厂聚丙烯车间三名职工违章抽烟引起闪燃事故302.29 1997年6月22日仓储公司贮运车间跑油事故312.30 1997年7月10日炼油厂加氢裂化F-304爆炸事故312.31 1998年1月22日炼油厂焦化车间火灾伤人事故312.32 1998年2月13日炼油厂一车间着火伤人事故322.33 1999年1月29日仓储公司贮运车间串油事故322.34 1999年3月21日炼油厂油品车间泵房火灾事故332.35 1999年11月22日炼油厂重油催化检修现场跑油事故332.36 1999年11月26日炼油厂油品车间丙烯栈台火灾事故332.37 1999年12月15日炼油厂重油催化检修现场瓦斯外泄事故33 2.38 2000年3月30日炼油厂一车间火灾事故342.39 2000年4月20日炼油厂二电站CFB锅炉设备损坏的事故35 2.40 2000年9月29日炼油厂油品车间重伤事故352.41 2001年3月15日一车间“3.15”火灾事故352.42 2001年3月31日重一F-501闪爆362.43 2001年7月24日炼油厂化验职工李一平死亡事故363 重整装置长期稳定运转中常见问题与相关事故383.1 重整装置预处理单元腐蚀问题及相关事故383.2 重整装置的积碳问题与相关事故413.3 重整催化剂氮中毒问题443.4 重整原料油的切割与保护问题453.5 原料中硫的控制问题与催化剂硫中毒事故463.6 重整反应系统水环境控制问题与相关事故473.7 催化剂氯失调问题与相关事故483.8 对突发事故的处理原则和方法501 同类装置事故汇编1.1 重整催化剂水中毒事故1.1.1 原料带水现象91年12月14日下午,九江石化铂重整装置预分馏塔操作出现异常,塔顶回流罐液面上升,拔头油量增大,随后出现重整产氢量逐渐下降,由4500Nm3/h下降到2000Nm3/h,循环氢纯度由83%上升到96%。

延迟焦化焦炭塔顶大油气线结焦原因及应对措施赵玉林(玉门油田分公司炼油化工总厂甘肃玉门735200)摘要:玉炼50万t/年的延迟焦化装置加工原料为减压渣油,原料设计残炭值为18。

自2016年常减压车间实施减压深拔加工工艺后,使得焦化原料性质急剧恶化,渣油残炭值等各项指标均超过设计值,加之同时回炼水处理污油合力之下带来一系列不利影响,其中,以焦炭塔顶大油气线出口处结焦加速最为明显,严重影响装置日常安全生产。

本文结合现场实际,通过原料性质、回炼污油方式等多个方面,深入分析导致结焦加速的原因,并针对具体原因给出了具体解决措施及建议,使得焦炭顶大油气线结焦速度得到有效控制。

关键词:延迟焦化大油气线急冷油措施中图分类号:TQ506文献标识码:A文章编号:1674-098X(2022)02(b)-0041-04 Coking Causes and Countermeasures of Large Oil and Gas Line on the Top of Delayed Coking Coke TowerZHAO Yulin(Oil Refining and Chemical Plant of Yumen Oilfield Branch,Yumen,Gansu Province,735200China) Abstract:The processing raw material of Yulian's500000t/a delayed coking unit is vacuum residue,and the design carbon residue value of the raw material is18.Since the implementation of vacuum deep drawing process in the atmospheric and vacuum distillation workshop in2016,the properties of coking raw materials have deteriorated sharply,and various indicators such as residual carbon value of residue have exceeded the design value.In addition,a series of adverse effects have been brought under the combined force of waste oil treatment of recycled water. Among them,the coking acceleration at the outlet of the large oil and gas line on the top of the coke tower is the most obvious,which seriously affects the daily safety production of the bined with the actual situation of the site,this paper deeply analyzes the causes of coking acceleration from the aspects of raw material properties and waste oil recycling methods,and gives specific solutions and suggestions for specific reasons,so that the coking speed of the oil-gas line at the top of coke can be effectively controlledKey Words:Delayed coking;Large oil and gas line;Guench oil;Measure焦炭塔是焦化热裂解及缩聚反应的主要场所,作为延迟焦化装置的关键设备,其操作是否平稳、运行是否正常决定了装置能否长周期开炼。

常减压蒸馏装置拔出率的影响因素及改进周喜坤;李小东;王亦成【摘要】中国石油天然气股份有限公司玉门油田分公司炼油化工总厂在原油加工过程中,原油重质化问题越来越严重,导致装置拔出率降低.从工艺流程上分析影响拔出率的因素,针对影响因素实施了优化二段换热流程、调整塔底注汽量、卡边操作降低产品馏程重叠度、提高减压炉出口温度、提高减顶真空度、用急冷油控制减压塔底温度等有效措施.优化结果显示:装置拔出率提高了1.66%,减压渣油的切割温度由优化前的520℃提高到530℃,常压渣油中小于350 ℃馏分由优化前的7%降到5%,减压渣油中小于500℃馏分由优化前的9%降到6%,增加了炼油厂的效益.【期刊名称】《炼油技术与工程》【年(卷),期】2015(045)010【总页数】4页(P1-4)【关键词】常减压蒸馏;总拔出率;影响因素;技术优化【作者】周喜坤;李小东;王亦成【作者单位】中国石油天然气股份有限公司玉门油田分公司炼油化工总厂,甘肃省玉门市735200;中国石油天然气股份有限公司玉门油田分公司炼油化工总厂,甘肃省玉门市735200;中国石油天然气股份有限公司玉门油田分公司炼油化工总厂,甘肃省玉门市735200【正文语种】中文随着近年来油田开采深度的加大,玉门自产原油的性质不断趋于重质化。

中国石油天然气股份有限公司玉门油田分公司炼油化工总厂(简称玉门炼化总厂)为了增加效益调整了原油结构,外购的原油也日益重质化,尤其在2011年度下半年购进吐哈中质油后,管输原油密度进一步增大,加工原油的密度呈现逐年上升的趋势,减压渣油收率升高,装置拔出率下降,严重影响了企业经济效益。

为了充分提升采购重质化、劣质化原油的效益,提高常减压蒸馏装置的拔出率尤为重要。

1.1 常减压蒸馏装置加工原油现状玉门炼化总厂常减压蒸馏装置于1995年设计,1997年建成投产,原设计以加工吐哈原油为主,目前加工的原油为外进管输的吐哈中质Ⅰ、吐哈中质Ⅱ、塔指、哈国、新疆中质原油及油田自产的玉门混合原油(老君庙、青西、鸭儿峡、石油沟、酒东)等。

Death comes to all, but great achievements raise a monument which shall endure until the sun grows old.悉心整理助您一臂之力(页眉可删)玉门油田公司炼油化工总厂“2010.2.12”中毒事故2010年2月12日21时26分,玉门油田公司炼油化工总厂液态烃脱硫装置发生一起硫化氢中毒事故。

事故造成2人死亡、5人留院观察治疗。

一、事故经过2010年2月12日15时31分,玉门油田公司炼油化工总厂安全科值班干部谈某发现液态烃脱硫装置液态烃脱硫抽提塔C-7102富液出口阀门上法兰面泄漏,打电话向厂调度汇报。

装置人员立即关闭进出口阀门切断物料,采用蒸汽对泄漏物料进行掩护,现场消防水戒备。

16时2分,装置主任李某安排操作人员向低压瓦斯管网泄压和高点放空泄压,并由化验室人员进行现场气体检测。

19时40分,李某安排装置人员继续监护泄压,观察法兰已不泄漏。

作业人员未佩戴空气呼吸器进入现场开始拆卸法兰更换垫片,当更换新垫片以后进行螺栓紧固时,突然发生泄漏,作业人白某、王某、李某、高某从作业平台通过直梯紧急撤离时,李某、高某晕倒,现场其他人员迅速上平台抢救,并将现场中毒人员送至医院抢救。

李某和高某经抢救无效死亡,其他5人留院观察治疗。

二、事故原因1.直接原因作业人员对H2S的危害认识不足,在没有采取防护措施的情况下违章冒险作业。

2.间接原因(1)装置主任李某在组织应急处置过程中思想上麻痹大意,心存侥幸,未制止作业人员的冒险作业行为,管理严重失职。

(2)现场作业人员在处置泄漏时误认为已不泄漏,可能由于泄漏点冻凝(气温零下19℃),在紧固螺栓过程中突然泄漏,发生事故。

(3)员工安全意识淡薄,对动态安全风险辨识不够。

(4)企业对员工的安全教育落实不够,生产作业过程中仍然存在员工严重违章作业现象。

三、防范措施。

化工典型安全事故案例汇总目,录目,录 (1)第一章火灾事故案例 (5)一山东赫达股份有限公司"9.12"爆燃事故 (5)二淄博中轩生化有限公司"6.16"火灾事故 (6)三吉林化学工业公司化肥厂火灾事故 (7)四菏泽海润化工有限公司小井乡黄庄储备库11.23 爆燃事故8五兴化化工公司甲醇储罐爆炸燃烧事故 (10)六制度不全操作不当引发爆燃事故“2005.9.28”燃爆事故12七济南市某化工厂氮氢气压缩机放空管雷击着火事故. 14八锅炉长期高负荷运行引发火灾事故 (15)九爆炸危险区域使用非防爆电气设备引发火灾 (17)十一起氧气管道燃爆事故 (18)十一某化工厂动火措施不完善气柜方箱着火事故 (20)十二中石油兰州石化爆炸事故 (22)第二章爆炸事故案例 (24)一安徽某化肥厂汽车槽车液氨储罐爆炸 (24)二大庆石油化工总厂2004.10.27硫磺装置酸性水罐爆炸事故分析25三山东德齐龙化工集团有限公司“7.11”爆炸事故 (27)四河北省某银矿空气压缩机油气分离储气箱爆炸 (29)五某石化总厂化工一厂换热器爆炸 (31)六锅炉炉膛煤气爆炸事故案例 (32)七山东德齐龙化工集团氮氢气体泄漏爆炸事故 (33)八动火前检查欠详作业中爆炸伤人 (35)九山东博丰大地工贸有限公司“7.27”爆炸事故 (35)十山西某化工厂压力容器爆炸事故案例 (36)十一南京化工厂爆炸事故 (37)十二大连输油管道爆炸事故 (38)第三章中毒事故案例 (40)一河南濮阳中原大化集团有限责任公司“2.23”较大中毒窒息事故40二莘县化肥有限责任公司“7.8”液氨泄漏事故 (42)三淄博市周村区“5.21”危化品槽罐车中毒死亡事故.. 45四山东阿斯德化工有限公司“8.6”一氧化碳中毒事故46五山东滨化集团化工公司“4.15”氮气窒息事故 (47)六山东晋煤同辉化工有限公司“4.21”事故 (48)七苯中毒事故案例 (51)八制度不执行,入罐作业酿事故 (52)九某化工厂急性硫化氢中毒事故分析 (54)十二氧化硫中毒事故案例 (55)第四章国外化工安全事故案例 (58)一美国乔治亚州奥古斯塔BP-阿莫科聚合物工厂爆炸事故58二美国路易斯安那州Sonat Exploration公司油气分离厂火灾爆炸事故60三美国托斯科埃文炼油厂爆炸事故 (65)四日本甲醇精馏塔爆炸事故 (69)五美国环氧乙烷再蒸馏塔爆炸事故 (70)六韩国幸福公司的ABS树脂厂火灾爆炸事故 (72)七日本一合成氨装置爆炸事故 (73)八印度马弗罗炼油厂储罐区爆炸事故 (74)九墨西哥城液化石油气站火灾爆炸事故 (75)十西班牙液化丙烯罐车爆炸事故 (78)十一美国联合碳化物公司氮气窒息事故 (81)十二印度博帕尔甲基异氰酸酯泄漏事故 (84)十三日本一化工厂生产农药时焦油状废物分解泄漏事故88十四塞内加尔液氨储罐发生爆炸事故 (89)第一章火灾事故案例一山东赫达股份有限公司"9.12"爆燃事故2010年9月12日,山东赫达股份有限公司发生爆燃事故,造成2人重伤,2人轻伤,直接经济损失约230余万元。

美国杜邦公司化工厂甲硫醇泄漏中毒事故2014年11月15日大约4时,杜邦公司美国德克萨斯州La Porte化工厂甲硫醇储存容器的1只阀门破裂,导致甲硫醇持续泄漏约2小时,造成4名工人死亡和1人受伤。

杜邦公司美国德克萨斯州La Porte化工厂与休斯敦城区相距约42公里,占地约3.2平方公里,拥有员工320人。

La Porte 化工厂拥有1套33.5万吨/年醋酸乙烯酯单体装置,主要生产杀虫剂(农药)、含氟化学品以及聚乙烯醇树脂,也生产醋酸和硫酸等化工产品。

事故发生时,该厂储存有大约12.2万镑(约55.3吨)甲硫醇。

11月15日大约4时,杜邦公司美国德克萨斯州La Porte 化工厂1幢封闭构筑物内的甲硫醇储存容器上的1只阀门突然破裂,导致甲硫醇泄漏。

4名工人在试图制止泄漏时,因吸入高浓度甲硫醇而死亡,泄漏还导致1名工人轻度中毒。

据后来配备个人防护装备的首批应急处置人员称,“发现有员工不是应急响应人员,可能已经死亡”。

11月15日大约6时,破裂阀门被更换,持续约2小时的泄漏被制止。

事故发生的当天上午,La Porte 市地区刮西南风,甲硫醇扩散到周边半径40英里(约64公里)的地区,导致休斯顿地区充满了有毒异味,但并未影响公众安全。

湖北宜昌富升化工公司发生爆燃事故2015年2月19日,湖北宜昌富升化工有限公司(以下简称富升公司)硝基复合肥车间2#造粒塔发生爆炸燃烧事故,导致5人死亡,2人受伤。

富升公司系湖北三宁化工股份有限公司(原枝江化肥厂)全资子公司,2007年7月成立,现有职工人数680人,主要产品为尿基复合肥、硝基复合肥。

发生事故的硝基复合肥生产装置建于2014年,2015年1月20日开始试生产,事故发生在试生产过程中。

硝基复合肥生产装置的工艺流程是:99%的硝铵熔液经泵送至高度为109m层的熔融器,与粒度不合格的成品混合,用蒸汽夹套(180-190℃)加热熔融后自流至一混槽,在一混槽内与硫酸钾和磷酸二氢钾混合,经搅拌、加热成熔融态,然后溢流至二混槽,与磷酸一铵混合、搅拌、加热形成料浆,料浆溢流至造粒机造粒,粒子在高塔内自由下落过程中冷却、固化,形成最终产品。

一、六项反违章禁令为进一步规范员工安全行为,防止和杜绝“三违”现象,保障员工生命安全和企业生产经营的顺利进行,特制定本禁令。

一、严禁特种作业无有效操作证人员上岗操作;二、严禁违反操作规程操作;三、严禁无票证从事危险作业;四、严禁脱岗、睡岗和酒后上岗;五、严禁违反规定运输民爆物品、放射源和危险化学品;六、严禁违章指挥、强令他人违章作业。

员工违反上述《禁令》,给予行政处分;造成事故的,解除劳动合同。

二、HSE九项原则1.任何决策必须优先考虑健康安全环境;2.安全是聘用的必要条件;3.企业必须对员工进行健康安全环境培训;4.各级管理者对业务范围内的健康安全环境工作负责;5.各级管理者必须亲自参加健康安全环境审核;6.员工必须参与岗位危害识别及风险控制;7.事故隐患必须及时整改;8.所有事故事件必须及时报告、分析和处理;9.承包商管理执行统一的健康安全环境标准。

三、公司QHSE方针环保优先、安全第一、质量至上、以人为本四、公司HSE方针以人为本,预防为主,全员参与,持续改进。

五、公司长期目标追求零伤害、零污染、零事故;在健康、安全与环境管理方面达到国际同行业先进水平。

六、公司HSE管理体系管理者代表焦玉瑞(注:回答时请回答全名,不能回答“焦总”)七、最高管理者承诺:以努力实现顾客、员工、社会满意为宗旨,确保为建立、实施和持续改进管理体系提供必要的资源;严格遵守中华人民共和国有关法律法规和其他要求;坚持不懈地做好质量健康安全环境工作,爱护这一方碧海、蓝天、净土,确保员工健康与安全。

八、硫化氢中毒人员的现场急救措施皮肤接触:脱去污染的衣着,立即用流动清水彻底冲洗;眼睛接触:立即提起眼睑,用流动清水冲洗10分钟以上或用2%碳酸氢钠溶液冲洗。

就医。

吸入:迅速脱离现场至空气新鲜处。

保持呼吸道通畅。

呼吸困难时给输氧。

呼吸停止者,立即行人工呼吸人工呼吸前先脱掉中毒者的上衣(勿用口对口,可用俯卧压背法、仰卧压胸法)。

就医。

玉门油田分公司生产安全事故与环境事件责任人员行政处分实施细则第一条为强化生产安全与环境保护责任,惩处生产安全与环境保护违纪违规行为,防止和减少生产安全事故与环境事件发生,根据中油监(2012)167号《中国石油天然气集团公司生产安全事故与环境事件责任人员行政处分规定》、中油监(2010)593号《中国石油天然气集团公司管理人员违纪违规行为处分规定》,制定本细则。

第二条玉门油田分公司(以下简称公司)全体员工,对发生工业生产安全事故、火灾事故、设备和质量事故(以下简称事故)与环境事件负有责任,应当给予行政处分的,适用本细则。

道路交通事故有关责任人员的行政处分,参照本细则执行。

责任人员是劳务派遣用工、外聘劳务用工和再就业人员的,参照本细则执行。

第三条对事故、环境事件有关责任人员的行政处分,按照公司员工管理权限,实行分级分类管理。

其中:一般A级及以上事故、一般环境事件有关责任人员的行政处分由监察处和人事处按职责分工负责实施;一般事故B级、C级有关责任人员的行政处分由责任单位形成完整的事故调查报告并提出处理意见,报监察处和人事处审批后执行,并报质量安全环保处备案。

第四条行政处分的种类为:警告、记过、记大过、降级、降职、撤职、留用察看、开除。

行政处分的运用规则按照中油监(2010)593号《中国石油天然气集团公司管理人员违纪违规行为处分规定》执行。

受处分人员的工资奖金待遇按照玉油司(2006)9号《玉门油田分公司劳动工资运行管理办法》及相关政策规定执行。

第五条事故、环境事件有关责任人员的责任分为直接责任、主要责任、主要领导责任、重要领导责任。

直接责任,是指在其职责范围内,不履行或者不正确履行自己的职责,对事故、环境事件的发生起决定性作用的责任。

主要责任,是指在其职责范围内,不履行或者不正确履行自己的职责,对事故、环境事件的发生起主要作用的责任。

主要领导责任,是指在其职责范围内,对直接主管的工作不履行或者不正确履行职责,对事故、环境事件的发生负直接领导责任。

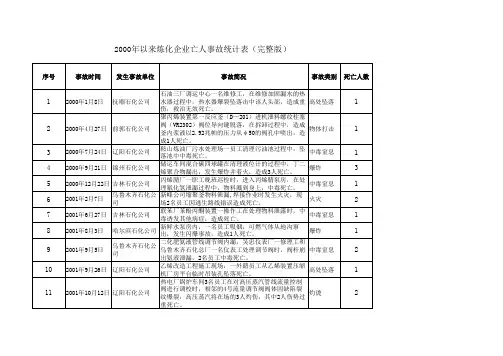

2000-2016年中国石油炼化企业典型事故案例2000-2016(本站推荐)第一篇:2000-2016年中国石油炼化企业典型事故案例2000-2016(本站推荐)2000-2016年中国石油炼化企业典型事故案例汇编2017年12月前言中国石油辽阳石化公司(以下简称“辽阳石化”)一直以来都非常重视对事故事件的管理,特别是中国石油炼化企业的典型事故,值得汲取事故教训,防患于未然。

为使广大基层员工能对这些典型事故有广泛深入的了解,从中汲取教训,警钟长鸣,避免同类事故重复发生,本书编写组从2000-2016年中国石油炼化企业发生的事故中筛选出96起典型事故案例进行了汇编,作为基层员工的培训教材。

本书在编写过程中,以尊重事故报告为原则,尽量使用正式的事故报告,着重描述事故经过、原因分析、防范措施等要素,并配以事故现场的照片,隐去了当事人的真实姓名,删去了对事故责任者追究的部分。

本书的编制与印发将为辽阳石化专业技术人员提供学习素材,也希望能为中国石油炼化企业基层班组教育提供实用、有效的培训素材。

忠心希望大家能够仔细地阅读和学习书中的每一个事故案例,将自身置于事故的背景中思考一下:当您身处于事故当事者的情况下,您会怎么做,会不会犯同样的错误。

忠心希望您可以从每一起事故中汲取教训,纠正自身的一些不安全行为或习惯,使自己在今后的工作中自觉遵守公司的规章制度,并且主动关注、关心身边同事的安全。

这是我们编写本书的目的。

本书在编写过程中得到了辽阳石化安全环保处、环保监督中心、烯烃厂等单位的大力支持,在此表示衷心感谢!由于时间关系,有些事故案例未被收录其中,有些案例的内容也经过编写组重新处理难免有误,还请广大读者批评指正。

2017年12月编者目录2000年事故案例 (1)“4.27”反应釜紧急泄料阀脱开物体打击事故...............................................................2 “9.21”碳四罐罐底阀门排出物爆炸着火事故...............................................................7 “12.12”空分装置冷箱设备爆炸事故.. (8)“12.22”无防护作业氰化物中毒事故...........................................................................10 2001年事故案例.. (11)“8.3”消防泵房内吸烟闪爆事故...................................................................................12 “8.28”检修氨调节阀中毒事故.....................................................................................13 “9.5”检修氨调节阀中毒事故.......................................................................................16 “9.26”吊装口坠落事故. (19)“10.12”劣质阀门法兰断裂事故...................................................................................21 “11.5”违规使用螺栓泵盖崩开事故.............................................................................23 2002年事故案例.. (25)“2.23”设计、施工留隐患干燥器爆炸事故.................................................................26 “5.24”带电操作触电事故.............................................................................................30 “6.12”违章操作触电事故 (32)“8.27”违规排放硫化氢中毒事故.................................................................................34 “9.2”污水排放工艺不合理硫化氢中毒事故...............................................................38 “10.2”设计隐患消音器爆裂着火事故.........................................................................39 “10.26”清理原油储罐火灾事故...................................................................................42 “11.27”违章处理放空阀氰化物中毒事故...................................................................44 2003年事故案例.. (47)“2.7”叉车车辆伤害事故...............................................................................................48 “4.18”翻越天桥栏杆高处坠落事故.. (49)-I-“4.20”刹车失灵油罐车脱轨颠覆.................................................................................50 “5.7”私用油、电火灾事故...........................................................................................52 “9.11”加热炉闪爆事故.................................................................................................53 “9.12”减压炉爆炸事故. (55)“10.3”锅炉制粉系统爆炸事故.....................................................................................57 “12.29”处理缠丝机械伤害事故...................................................................................59 2004年事故案例.. (60)“7.8”管线破裂油品泄漏着火事故...............................................................................61 “8.1”拆卸冷却器残留油气爆燃着火事故...................................................................63 “9.6”垫片呲裂氢气泄漏着火事故...............................................................................65 “10.27”罐顶违章动火爆炸事故.. (67)“12.30”气化炉超温爆炸事故.......................................................................................69 2005年事故案例.. (71)“2.16”气化炉超温爆炸事故.........................................................................................72 “3.3”喷溅卸油污油罐爆燃事故.. (74)“3.7”不停机处理包装线机械伤害事故.......................................................................76 “6.24”违章清洗烷基铝换热器爆炸事故.....................................................................77 “9.15”违章进罐窒息事故 (78)“11.13”违章操作装置爆炸事故...................................................................................79 2006年事故案例.. (81)“1.16”误入皮带内机械伤害事故.................................................................................82 “5.9”不停机处理落地料机械伤害事故.......................................................................84 “5.29”违章操作火灾事故.............................................................................................88 “6.28”检修质量缺陷火灾事故. (91)“7.7”清釜作业闪爆事故...............................................................................................93 “8.14”系统超压爆炸着火事故. (97)-II-“12.11”凝结水罐爆炸事故...........................................................................................99 2007年事故案例 (101)“2.6”再沸器憋压泄漏火灾事故.................................................................................102 “6.12”压缩机闪爆事故...............................................................................................105 “9.7”高压水冲洗设备物体打击事故.........................................................................108 “12.28”打包机机械伤害事故.....................................................................................110 2008年事故案例 (112)“1.7”空冷器检修着火事故.........................................................................................113 “1.19”采暖泵站CO中毒事故. (116)“9.12”设计缺陷闪爆事故。

玉门油田公司炼油化工总厂中毒事故

文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]

2010年2月12日21时26分,玉门油田公司炼油化工总厂液态烃脱硫装置发生一起硫化氢中毒事故。

事故造成2人死亡、5人留院观察治疗。

一、事故经过

2010年2月12日15时31分,玉门油田公司炼油化工总厂安全科值班干部谈某发现液态烃脱硫装置液态烃脱硫抽提塔C-7102富液出口阀门上法兰面泄漏,打电话向厂调度汇报。

装置人员立即关闭进出口阀门切断物料,采用蒸汽对泄漏物料进行掩护,现场消防水戒备。

16时2分,装置主任李某安排操作人员向低压瓦斯管网泄压和高点放空泄压,并由化验室人员进行现场气体检测。

19时40分,李某安排装置人员继续监护泄压,观察法兰已不泄漏。

作业人员未佩戴空气呼吸器进入现场开始拆卸法兰更换垫片,当更换新垫片以后进行螺栓紧固时,突然发生泄漏,作业人白某、王某、李某、高某从作业平台通过直梯紧急撤离时,李某、高某晕倒,现场其他人员迅

速上平台抢救,并将现场中毒人员送至医院抢救。

李某和高某经抢救无效死亡,其他5人留院观察治疗。

二、事故原因

1.直接原因

作业人员对H2S的危害认识不足,在没有采取防护措施的情况下违章冒险作业。

2.间接原因

(1)装置主任李某在组织应急处置过程中思想上麻痹大意,心存侥幸,未制止作业人员的冒险作业行为,管理严重失职。

(2)现场作业人员在处置泄漏时误认为已不泄漏,可能由于泄漏点冻凝(气温零下19℃),在紧固螺栓过程中突然泄漏,发生事故。

(3)员工安全意识淡薄,对动态安全风险辨识不够。

(4)企业对员工的安全教育落实不够,生产作业过程中仍然存在员工严重违章作业现象。

三、防范措施

1.各单位必须严格落实集团公司安全环保视频会议的各项要求,到三月底,生产方案不作大的调整、施工进度不作大的变动,新建项目不组织开工,更不能随意更改作业方案和作业规程,特殊情况要升级管理,关键要害部位要严密监控。

存在重大隐患、威胁安全生产运行的装置、设施必须停下来。

重要施工、关键作业领导必须靠前指挥,属地领导必须亲自组织,岗位员工必须规范操作,监管人员必须巡回检查。

2.现场可干可不干的施工作业放在节后统一处置,必须实施的作业,按照要求严格升级管理,履行审批程序,明确监护人员,并全程监护,落实各项安全措施,确保作业安全。

3.各单位要保证在现场操作室和岗位配备足够数量的空气呼吸器、逃生面具、便携式可燃气体和有毒气体检测仪器等应急防护器材,禁止全厂集中保管,剧毒和关键岗位要做到人手一台正压式空气呼吸器。

4.现场处理H2S等有毒有害物质泄漏的过程中,不论何种情况,必须佩戴正压式空气呼吸器后,方可进入现场作业和抢险。

5.在现场拆装阀门、法兰、螺栓和开关放空、导淋阀门的过程中,必须要认识到可能存在物料冻堵的风险,防止物料突然喷出等意外发生。

6.继续深入开展以防冻防凝为主的安全检查,针对有H2S存在的装置和系统加强H2S气体监测,落实《H2S防控指南》的各项要求。