ANSYS静力学 裂纹钻孔止裂前后及不同钻孔直径下的应力分析

- 格式:doc

- 大小:629.00 KB

- 文档页数:7

ansys后处理该看的那些应力昨天看文献和论坛(有一些是老帖),发现一个问题,貌似有一些朋友在用ANSYS进行实体分析的时候,只是提供了各种各样的应力云图,有时说一说XYZ方向的应力,有时说等效应力、von misses应力……貌似语言说明部分也不是很明确。

这其实就是基础的材料力学问题,我来说说我的总结:什么时候可以查看某方向的应力应力的定义,没必要再重复了。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x 等,是有意义的。

但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

回顾–材料力学中的四种强度理论1、第一强度理论:最大拉应力强度理论该理论认为,材料破坏的主要因素是最大拉应力,无论何种状态,只要最大拉应力达到材料的单向拉伸断裂时的最大拉应力,则材料断裂。

其中,某点的最大拉应力数值,就是其第一主应力数值。

2、第二强度理论:最大拉应变理论该理论认为,引起材料破坏的主要因素,是最大拉应变。

无论何种状态,只要最大拉应变达到材料拉伸断裂时的最大应变值,则材料断裂。

此时,形式上将主应力的某一综合值与材料单向拉伸轴向拉压许用应力比较,这个综合值就是等效应力——equivalent stress。

相关公式:3、第三强度理论:最大切应力理论该理论认为,引起材料屈服的主要因素是最大切应力,不论何种状态,只要最大切应力达到材料单向拉伸屈服时的最大切应力,则认为材料屈服。

相关公式:4、第四强度理论:畸变能理论该理论认为,弹性体在外力作用下产生变形,荷载做功、弹性体变形储能,称之为应变能(分为畸变能和体积的改变能)。

Ansys 作业:裂纹钻孔止裂前后及不同钻孔直径下的应力分析裂纹钻孔止裂前后及不同钻孔直径下的应力分析目前钢结构广泛应用于桥梁、机械、工业和公共建筑,对其维护的重要性也显得越来越突出。

疲劳裂纹是一种钢结构常见的破坏形式,当发现钢结构构件中萌生了疲劳裂纹时,可以采用钻孔止裂技术,在裂纹尖端钻孔消除裂纹尖端的应力集中,从而延长钢结构构件的疲劳寿命,既确保了安全,又避免了不必要的损失。

而钻孔止裂技术的止裂效果取决于疲劳裂纹在止裂孔边的再生寿命,止裂孔直径的大小将直接影响疲劳裂纹的再生寿命,因此,对构件进行钻孔止裂分析十分重要。

一、创建有限元模型以钢板分析为例: 长100m 宽80m 厚0.002m裂纹区域坐标 (-40,0.01,0) (-40,0.01,0,) (-39.9,0,0)弹性模量泊松比建模时,只建立面,以矩形中心为坐标原点,厚度在中如下设置划分后的单元二、设定载荷并求解左上点、右下点固定段约束上下两边压强三、后处理模型1变形情况:Mises应力云图四、不同钻孔直径下的Mises应力云图1、直径0.002m2、直径0.004m3、直径0.006m4、直径0.008m五、数据分析:/减小,裂纹尖端的应力集中现象的得到改善。

本次模拟试验为验证性试验,实际应用中裂纹尖端钻孔可以降低应力集中现象,但改善情况一般在30%以内,本次模拟实验的到的应力改善情况偏大,应该是划分单元的粗细程度不同引起的。

3、纵向比较不同直径的钻孔可知:应力集中现象的最大的应力值随孔径的增大而减小。

但由实际可知,钻孔并非越大越好,故上述结论在一定范围内是成立的。

基于ANSYS Workbench的表面裂纹计算By Yan Fei本教程使用ANSYS Workbench17.0 进行试件表面裂纹的分析,求应力强度因子。

需要提前说明的是,本案例没有工程背景,仅为说明裂纹相的计算方法,因此参数取值比较随意,大量设置都采用了默认值。

1.背景知识传统的强度设计思想把材料视为无缺陷的均匀连续体,而实际工程构件中存在多种缺陷,断裂力学是从20实际50年代末期发展起来的一门弥补了传统强度设计思想严重不足的新的学科,是专门研究含缺陷或裂纹的物体在外界条件作用下构件的强度、裂纹扩展趋势以及疲劳寿命的科学。

断裂力学是从构件内部具有初始缺陷这一实际情况出发,研究在外部荷载下的裂纹扩展规律,从而提出带裂纹构件的安全设计准则。

a 张开型裂纹b 滑开型裂纹c 撕开型裂纹图 1 裂纹的分类使用弹性力学方法可以求得,在裂纹尖端处的应力的解析解为无穷大,此时应力值已经失去意义,一般采用应力强度因子作为判断结构是否安全的指标。

目前的断裂力学研究主要集中在I型裂纹的开裂,数值计算工具也多集中在I型裂纹的计算上,因此以I型裂纹为例。

图2 裂纹尖端坐标系含有裂纹的无限大平板的I 型裂纹尖端附近的应力为:)(23cos 2sin 223sin 2sin 12cos 223sin 2sin 12cos 20ⅠⅠⅠr O r K rK rK xy y x +⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫=⎪⎭⎫ ⎝⎛+=⎪⎭⎫ ⎝⎛−=θθπτθθθπσθθθπσ其中,K Ⅰ叫Ⅰ型裂纹的应力强度因子。

2. ANSYS Workbench 裂纹分析2.1. 分析模型的建立1 建立一个静力分析步,材料使用默认,需要说明的是,现有计算技术下,断裂力学计算一般都采用线弹性材料,考虑到断裂中塑性区一般都不大,线弹性的假设还是可以接受的。

图3 分析步设置2 建立几何模型,本案例使用spaceclaim 建立几何模型。

图4 试件平面图图5 试件立体图3 分网格,必须采用四面体网格。

基于ANSYS的开洞剪力墙受力性能研究摘要:剪力墙被广泛运用于高层建筑中,有着刚度大、承载能力高、抗侧力性能优良等诸多优点。

剪力墙上洞口的布置,会明显影响剪力墙的力学性能。

本文利用ANSYS有限元分析软件,对开设门洞及窗洞两者不同情况的剪力墙的受力性能进行了研究。

通过数值模拟的结果获得了剪力墙的破坏模式及荷载-位移曲线,得出以下结论:墙体洞口四周易产生应力集中现象及裂缝。

当墙体的开洞率相同时,洞口的开设位置影响剪力墙的刚度,底部开设门洞的剪力墙会更早出现裂缝,且刚度及开裂荷载均比开设窗洞时小,但两者最终破坏时的极限荷载相当。

另外,本文对如何判断错洞剪力墙及相关的避免和加强措施提出了合理的方法和建议。

关键词:ANSYS;开洞剪力墙;受力性能1引言剪力墙是利用建筑墙体布设的钢筋混凝土结构墙,承受着竖向荷载、风荷载及地震作用。

剪力墙的刚度大,抗震性能好,在水平荷载作用下侧向位移小,用钢量较省,因此常用在高层及超高层建筑结构体系中。

剪力墙一般沿建筑物通高设置,但因建筑使用功能及设备专业穿管的要求,剪力墙上常常会开设各种洞口。

研究表明,剪力墙上洞口的布置,会明显影响剪力墙的力学性能。

开设规则且上下对齐洞口的剪力墙传力简捷,受力明确,应力分布比较规则,受力钢筋容易布置且作用明确,并且与当前普遍应用程序的计算简图较为符合,因而设计计算结果安全可靠,经济指标较好[1]。

随着人们对建筑外观和使用功能的要求越来越高,因此常出现洞口上下不对齐的错洞剪力墙结构。

错洞剪力墙又能细分为一般错洞剪力墙、底部局部错洞墙和叠合错洞墙。

错洞剪力墙有着受力复杂,洞口四周易产生明显的应力集中形成脆性破坏,降低剪力墙的延性及抗震性能,钢筋作用得不到充分发挥等诸多危害,因此在设计中应尽量布置上下对齐的洞口,让墙肢连续不中断,即满足墙上可以有洞口,但洞口上方只有洞口而没有墙的情况[2]。

本文将利用ANSYS有限元分析软件,对不同开洞位置的剪力墙受力性能进行研究,找出错洞剪力墙结构设计的薄弱环节,并探讨如何识别错洞剪力墙及相关的避免和加强措施,对工作中如何进行剪力墙洞口设计提出合理建议。

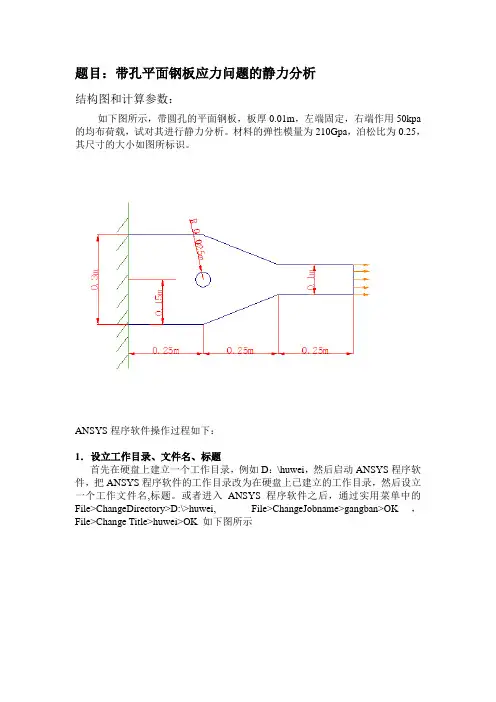

题目:带孔平面钢板应力问题的静力分析结构图和计算参数:如下图所示,带圆孔的平面钢板,板厚0.01m,左端固定,右端作用50kpa 的均布荷载,试对其进行静力分析。

材料的弹性模量为210Gpa,泊松比为0.25,其尺寸的大小如图所标识。

ANSYS程序软件操作过程如下:1.设立工作目录、文件名、标题首先在硬盘上建立一个工作目录,例如D:\huwei,然后启动ANSYS程序软件,把ANSYS程序软件的工作目录改为在硬盘上已建立的工作目录,然后设立一个工作文件名,标题。

或者进入ANSYS程序软件之后,通过实用菜单中的File>ChangeDirectory>D:\>huwei, File>ChangeJobname>gangban>OK,File>Change Title>huwei>OK 如下图所示选择菜单Utility Menu>Plot>Replot 单击该按钮后,所命名的分析标题和工作文件名会出现在州ANSYS中。

2.选择分析类型选择菜单Main Menu>Preferences 在弹出的对话框中选择Structural这一项,单击OK。

如下图所示3.定义单元类型选择菜单Main Menu>Preprocessor>Element Type>Add/Edit/Delete 单击对话框中的Add按钮,弹出单元库对话框,在材料的单元库中选Plane82单元,即在左侧的窗口中选取Solid 单元,在右侧选择8节点的82单元,然后单击OK。

4.选择分析类型在上述单元类型定义完后,单击Element Type对话框中的Option,弹出对话框,在Element behavior中选择Plane strs w/ thk,在Extra Element output中,选择Nodal stress。

单击OK,最后单击close,关闭单元类型对话框。

ANSYS静力学分析APDL建模实例-应力集中————————————————————————————————作者:————————————————————————————————日期:计算分析模型如图所示, 习题文件名: scf材料参数:E=205GPa, v = 0.3力载:4500N注意单位的一致性:使用N, mm, MPa单位制建模教程在ANSYS工作文件夹内新建“stress concentration factor”目录,以存放模型文件。

注意定期保存文件,注意不可误操作,一旦误操作,不可撤销。

1.1 进入ANSYS开始→程序→ANSYS 14.5→Mechanical APDL Product Launcher14.5→然后在弹出的启动界面输入相应的working directory及文件名scf如通过Mechanical APDL 14.5进入,则进入预设的working directoryworking directory必须设置在电脑最后一个分区(因为教学用电脑只有最后一个分区不受系统保护)至此ANSYS静力学分析模块启动,ANSYS在“stress concentration factor”目录下自动创建了.log、.err等必要的文件。

2.2设置计算类型ANSYS Main Menu: Preferences →select Structural → OK2.3选择单元类型ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 4 node 182 →OK (back to Element Types window)→ Options… →select K3: Plane Strs w/thk →OK→Close (the Element Type window)2.4定义实常数ANSYS Main Menu: Preprocessor →Real Constants →Add/Edit/Delete →Add →OK →THK 1.2 →OK2.5定义材料参数ANSYS Main Menu: Prepr ocessor →Material Props →Material Models →Structural→Linear →Elastic→Isotropic→input EX:205e3, PRXY:0.3→ OK2.6生成几何模型✓生成特征点(8个)ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS→依次输入四个点的坐标:input:1(0,0,0) ,2(75,0,0) ,3(75,4.5,0) ,4(120,4.5,0) ,5(120,19.5,0),6(75, 19.5,0) ,7(75, 24,0) ,8(0, 24,0)→Apply/OK(开始点Apply,最后一个点OK)Tips:如何用ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →On Working Plane →又该如何操作才能生成同样的点??✓直线(8条)ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →Lines →Straight Lines→跳出对话框,用鼠标(左键)依次选择点1、2生成直线1,依次类推生成直线2-8。

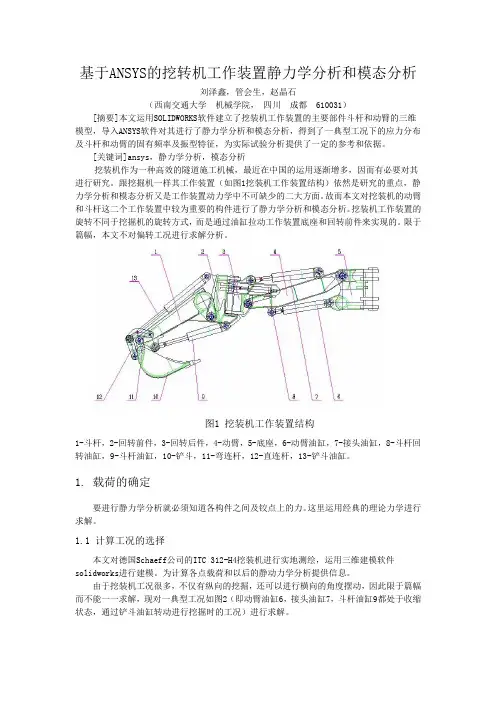

基于ANSYS的挖转机工作装置静力学分析和模态分析刘泽鑫,管会生,赵晶石(西南交通大学机械学院,四川成都 610031)[摘要]本文运用SOLIDWORKS软件建立了挖装机工作装置的主要部件斗杆和动臂的三维模型,导入ANSYS软件对其进行了静力学分析和模态分析,得到了一典型工况下的应力分布及斗杆和动臂的固有频率及振型特征,为实际试验分析提供了一定的参考和依据。

[关键词]ansys,静力学分析,模态分析挖装机作为一种高效的隧道施工机械,最近在中国的运用逐渐增多,因而有必要对其进行研究。

跟挖掘机一样其工作装置(如图1挖装机工作装置结构)依然是研究的重点,静力学分析和模态分析又是工作装置动力学中不可缺少的二大方面。

故而本文对挖装机的动臂和斗杆这二个工作装置中较为重要的构件进行了静力学分析和模态分析。

挖装机工作装置的旋转不同于挖掘机的旋转方式,而是通过油缸拉动工作装置底座和回转前件来实现的。

限于篇幅,本文不对偏转工况进行求解分析。

图1 挖装机工作装置结构1-斗杆,2-回转前件,3-回转后件,4-动臂,5-底座,6-动臂油缸,7-接头油缸,8-斗杆回转油缸,9-斗杆油缸,10-铲斗,11-弯连杆,12-直连杆,13-铲斗油缸。

1. 载荷的确定要进行静力学分析就必须知道各构件之间及铰点上的力。

这里运用经典的理论力学进行求解。

1.1 计算工况的选择本文对德国Schaeff公司的ITC 312-H4挖装机进行实地测绘,运用三维建模软件solidworks进行建模。

为计算各点载荷和以后的静动力学分析提供信息。

由于挖装机工况很多,不仅有纵向的挖掘,还可以进行横向的角度摆动,因此限于篇幅而不能一一求解,现对一典型工况如图2(即动臂油缸6,接头油缸7,斗杆油缸9都处于收缩状态,通过铲斗油缸转动进行挖掘时的工况)进行求解。

图2 挖装机计算工矿1.2 油缸推力各个液压缸的受力取决于不同的工况,在工况(如图3)明确后,各液压缸的受力也就是一个确定的值。

在ANSYS中计算裂缝应力强度因子的技巧在ANSYS中计算裂缝应力强度因子的技巧裂缝应力强度因子用ANSYS中怎么求呀。

另外,建模时,裂纹应该怎么处理呀,难道只有画出一条线吗?首先说一下裂纹怎么画,其实裂纹很简单啊。

只要画出裂纹的上下表面(线)就可以了,即使是两个面(线)重合也一定要是两个面(线);如果考虑道对称模型就更好办了,裂纹尖点左面用一个面(线),右边用另外一个面(线),加上对称边界约束。

再说一下裂尖点附近网格的划分。

ansys提供了一个kscon的命令,主要是使得crack tip的第一层单元变成奇异单元,用来模拟断裂奇异性(singularity)。

当然这个步骤不是必须的,有的人说起用ansys算强度因子的时候就一定要用奇异单元,其实是误区(原因下面解释)好了,回到强度因子的计算。

其实只要学过一些断裂力学都知道,K的求法很多。

就拿Mode I的KI来说吧,Ansys自己提供了一个办法(displacement extrapolation),中文可能翻译作“位移外推”法,其实就是根据解析解的位移公式来对计算数据进行fitting的。

分3步走,如果你已经算完了:第一步,先定义一个crack-tip的局部坐标系,这是ansys帮助文件中说的,其实如果你的裂纹尖端就是整体坐标原点的话,而且你的x-axis就顺着裂纹,就没有什么必要了。

第二步,定义一个始于crack-tip的path,什么什么?path怎么定义??看看帮助吧,在索引里面查找fracture mechanics,找到怎么计算断裂强度因子。

(my god,我这3步全是在copy 帮助中的东东啊)。

第三步,Nodal Calcs>Stress Int Factr ,别忘了,这是在后处理postproc中啊。

办法是好,可是对于裂纹尖端的单元网格依赖性很大,所以用kscon制造尖端奇异单元很重要。

curtain的经验是path路径取的越靠近cracktip得到的强度因子就越大,所以单元最好是越fine越好啊。

ANSYS WORKBENCH后处理中各种应力结果的应用意义(2013-11-28 18:40:34)转载▼分类:CAE标签:ansys上篇说明了各种应力结果的含义,这里再看一个实际的例子,并考察ANSYS WORKBENCH在后处理中的各种云图显示效果。

几何模型如下图在左边和下边施加无摩擦支撑,右边施加水平向右的分布力系,载荷集度为1MPa.划分网格后得到的有限元模型如下现在考察X方向正应力的各种结果。

(1)未均匀化的节点应力解【评】在每一个单元内部,先得到积分点的应力后,外推得到各个节点处的应力。

观察尖角处可以看到,在节点的四周颜色并不一样,这意味着在同一个节点处会有几个应力出现。

所以每个点的应力呈现为多值性。

这里的应力是最初计算出来的应力,相对比较准确。

(2)均匀化后的节点应力解【评】均匀化后,我们可以看到,每个节点处只有一个颜色,此时一个节点只有一个应力值。

(3)节点的最大应力差【评】该值总是正数,因为是用节点应力的最大值减去最小值得到的。

我们可以发现,在尖角处,应力差很大,这意味着,从不同的单元在递推该节点的应力时,值相差很远。

显然,该图是很有用处的,它反映了应力梯度在哪个节点上最大,这正是应力集中发生的地方。

(4)节点的应力分数【评】我们可以看到,应力分数有正有负,这是因为它是由(3)/(2)后得到的。

虽然(3)总是正数,但是(2)则有正有负。

该值是一种相对误差的概念,意味着当节点取得平均应力后,其误差是多大。

该值的绝对值越大,则意味着平均化导致的误差越大。

(5)单元内部节点的最大应力差【评】它意味着单元内部的应力梯度。

该值越大,意味着该单元自身内部应力变化很大,这也意味着该单元应该进一步细分才能得到更正确的结果。

(6)单元内部节点的平均应力(7)单元内部节点的应力分数【评】它同样是一个相对误差的概念。

意味着单元取得平均值后的误差。

该值的绝对值越大,同样意味着单元值平均化后导致的单元应力误差越大。

ANSYS WORKBENCH后处理中各种应力结果的详细说明在ANSYS WORKBENCH的结构分析后处理中,我们经常会关注应力。

在选择一个对象并查看某种应力后,会在其细节视图中出现一个积分点结果的显示选项,说明要观察应力的哪种结果,如下图。

这里面有七种查看应力的方式。

那么这些方式分别是什么含义呢?由于应力是我们做结构力学分析时最为关注的对象,因此弄清楚ANSYS所给的应力究竟是什么意思也就变得非常重要。

这七种应力的含义及相互关系如下图。

从上图中可以看到,在计算出积分点的应力以后,其它应力都是在其基础上推算出来的。

下面说明每一个选项的推算过程。

(1)unveraged---------没有平均化的应力。

此时在单元内部,基于积分点的应力根据形函数推算该单元几个节点的应力。

因为它是在积分点应力的基础上做的第一次运算,所以相对准确。

此时如果一个节点周围毗邻几个单元,那么这几个单元在同一点处会有不同的应力值。

(2)areraged--------节点的平均化应力。

在对所有单元进行计算,得到其节点的应力后,此时对于共享节点,对该点的几个应力进行平均,得到该点的应力。

(3)nodal difference---节点应力差的最大值。

对于共享节点,还没有进行应力平均时,它有几个应力,对这几个应力排序,得到最大值,最小值;用最大值减去最小值,得到的值称为nodal difference.(4) nodal fraction------对于一个共享节点,用(3)除以(2),得到一个比率,就是nodal fraction. 所以,(2)(3)(4)都是对于共享节点,在不同的单元间进行计算的。

(5)elmemntal difference-----在一个单元内部操作。

找到单元内部节点应力的最大值,最小值,用最大值减去最小值,得到一个值,称为elemental difference.(6) elemental mean---------在一个单元内部操作,在节点应力平均后,对于单元内所有的节点应力,再一次平均,得到单元内部的elemental mean.(7)elemental fraction------在一个单元内部,用(5)除以(6),得到elemental fraction.可见,(5)(6)(7)都是针对某个特定的单元所做的计算。

基于ANSYS软件的降低破裂压力机理模拟

苏建政;黄志文;龙秋莲;刘长印

【期刊名称】《石油与天然气地质》

【年(卷),期】2012(033)004

【摘要】针对深井压裂施工时各种降低破裂压裂方法的技术特点,基于ANSYS有限元软件,建立了裸眼完井和套管射孔完井两种应力计算模型,对压裂施工中井筒附近岩石应力变化进行了模拟计算,分析了不同深度的储层、不同岩石物性的储层及深穿透射孔和酸化预处理对储层的破裂压力的影响.结果表明,储层岩石力学性质中杨氏模量对破裂压力的影响较大,表现为随杨氏模量的增加,岩石破裂压力增加,而岩石的泊松比变化对破裂压力影响较小;酸化预处理可以降低岩石的杨氏模量;射孔深度不同,对降低破裂压力的作用随孔深的增加而减弱.在应用中压该根据情况选择优化孔眼长度.

【总页数】6页(P640-645)

【作者】苏建政;黄志文;龙秋莲;刘长印

【作者单位】中国石化石油勘探开发研究院,北京100083;中国石化石油勘探开发研究院,北京100083;中国石化石油勘探开发研究院,北京100083;中国石化石油勘探开发研究院,北京100083

【正文语种】中文

【中图分类】TE357

【相关文献】

1.低渗透储层酸预处理降低破裂压力机理 [J], 邓燕;薛仁江;郭建春

2.酸化过程降低破裂压力微观机理分析 [J], 谢小蓉;刘蜀知;薛仁江;尚凡强

3.酸化预处理有效降低破裂压力机理分析 [J], 薛仁江;郭建春;赵金洲;邓燕

4.酸处理降低储层破裂压力机理及现场应用 [J], 曾凡辉;刘林;郭建春;林立世;王兴文

5.基于ANSYS软件的塔式结构上浮数值模拟方法研究与应用 [J], 罗中定;徐汉勇因版权原因,仅展示原文概要,查看原文内容请购买。

基于Ansys的40Cr钢缺口应力集中疲劳分析周小俐【摘要】介绍了基于有限元分析结果进行疲劳分析的基本理论、思路及方法,运用ANSYS程序对试样进行有限元数值模拟,得到交变应力最大部位,预测了试样疲劳裂纹的疲劳寿命.【期刊名称】《装备制造技术》【年(卷),期】2015(000)007【总页数】3页(P193-194,203)【关键词】有限元;疲劳分析;ANSYS【作者】周小俐【作者单位】湖南信息职业技术学院,长沙410200【正文语种】中文【中图分类】TH171 疲劳分析的基本思路及理论工程实践中常将结构疲劳划分为疲劳裂纹形成阶段和疲劳裂纹扩展阶段。

疲劳分析的最终目的是确定结构件的疲劳寿命[1]。

要计算疲劳寿命必须有精确的载荷谱,材料特性或构件的S-N曲线,合适的累积损伤理论和裂纹扩展理论等。

疲劳裂纹形成寿命估算的主要步骤为[2]:第一,根据载荷和几何结构计算中的应力应变历史计算动态应力应变响应;第二,建立合理的损伤模型;第三,利用该应力应变响应结合材料性能参数和损伤模型计算疲劳寿命。

疲劳裂纹扩展阶段的疲劳寿命估算一般采用断裂力学方法。

其主要步骤为:第一,用无损探伤和无损检测方法确定构件的初始裂纹尺寸a0;第二,确定应力强度因子K及应力强度因子幅值△K;第三,确定特定载荷下裂纹的临界裂纹尺寸ac;第四,利用Paris公式确定裂纹扩展率,即其中,应力强度因子幅值△K=△K mix-△K min,C和m为实验常数,对大多数金属而言,m=2~4,再计算出临界裂纹尺寸ac,其表达式为这样,从初始裂纹尺寸口扩展到临界裂纹尺寸口所需的循环次数,即疲劳寿命Nf,可通过对裂纹扩展率积分求出,即2 疲劳分析有限元法利用有限元法计算局部应力应变场强参数,无需对缺口进行假设,可用于任何复杂几何形状的缺口件的疲劳损伤分析和寿命预测[3]。

利用ANSYS软件进行疲劳分析,裂纹形成阶段的寿命计算步骤为:(1)完成应力求解,进入后处理器;(2)输入易疲劳破坏部位的节点数、疲劳载荷谱;(3)定义材料疲劳性能参数,包括S-N曲线,必要时定义Sm-T曲线和硬化指数;(4)定义危险部位,指定节点处应力集中系数;(5)存储指定危险点在各载荷下的应力;(6)进行疲劳计算并查看结果,裂纹扩展阶段寿命计算采用断裂力学方法[4]。

开孔对薄板应力的影响分析题目描述:对于一个平面应力问题,在一个长度为30cm,宽度为20cm,中间有一椭圆的小孔的薄板,椭圆长半轴a=1cm,短半轴b=1/3cm,椭圆倾斜角度相对坐标轴X轴60度,薄板在左右两侧均受到10KN/m的均布拉伸载荷。

几何建模:首先建立长度为30cm,宽度为20cm的矩形板,建模单位需要转换为m,操作路径:Main menu/PreFERENCES/Preprocessor/Modeling/Creat/Areas/Rectangle/By Dimensions,弹出如下窗口,并输入尺寸参数。

建立矩形面的效果图如下矩形板中间有椭圆开孔,需要建立局部坐标系,首先将工作平面移动至矩形板中间位置,操作如下:Workplane/Offset WP by Increments,X向移动0.15m,Y向移动0.1m。

因为椭圆倾斜角度相对坐标轴X轴60度,所以需要将工作平面逆时针选择60°,如下所示。

在平面中间建立柱坐标系。

操作如下:Workplane/Local Coordinate System/Create Local CS/At WP Origin。

弹出如下菜单,设置坐标系类型为Cylindrical 1,点击OK。

其中Par1输入1/3,表示b=1/3分别通过关键点建立,建立椭圆的两个端点,坐标分别为(0.1,0,0)、(-0.01,0,0),关键点建立的操作路径如下:Main menu/PreFERENCES/Preprocessor/Modeling/Creat/ Keypoints/In Actice CS。

然后在当前坐标系下连接这两个关键点。

操作路径:Main menu/PreFERENCES/Preprocessor/Modeling/Creat/lines/In Active Coord,弹出对话框,分别拾取上述两个节点,点击OK完成建模,如下所示。

ANSYS结构分析指南第四章断裂力学4.1 断裂力学的定义在许多结构和零部件中存在的裂纹和缺陷,有时会导致灾难性的后果。

断裂力学在工程领域的应用就是要解决裂纹和缺陷的扩展问题。

断裂力学是研究载荷作用下结构中的裂纹是怎样扩展的,并对有关的裂纹扩展和断裂失效用实验的结果进行预测。

它是通过计算裂纹区域和破坏结构的断裂参数来预测的,如应力强度因子,它能估算裂纹扩展速率。

一般情况下,裂纹的扩展是随着作用在构件上的循环载荷次数而增加的。

如飞机机舱中的裂纹扩展,它与机舱加压及减压有关。

此外,环境条件,如温度、或大范围的辐射都能影响材料的断裂特性。

典型的断裂参数有:与三种基本断裂模型相关的应力强度因子(K I,K II,K III)(见图4-1);J积分,它定义为与积分路径无关的线积分,用于度量裂纹尖端附近奇异应力与应变的强度;能量释放率(G),它反映裂纹张开或闭合时功的大小;注意--在本节大部分的图形中裂纹的宽度被放大了许多倍。

图4-1 裂缝的三种基本模型4.2 断裂力学的求解求解断裂力学问题的步骤为:先进行线弹性分析或弹塑性静力分析,然后用特殊的后处理命令、或宏命令计算所需的断裂参数。

本章我们集中讨论下列两个主要的处理过程。

裂纹区域的模拟;计算断裂参数。

4.2.1 裂纹区域的模拟在断裂模型中最重要的区域,是围绕裂纹边缘的部位。

裂纹的边缘,在2D模型中称为裂纹尖端,在3D模型中称为裂纹前缘。

如图4-2所示。

图4-2 裂纹尖端和裂纹前缘在线弹性问题中,在裂纹尖端附近(或裂纹前缘)某点的位移随而变化,γ是裂纹尖端到该点的距离,裂纹尖端处的应力与应变是奇异的,随1/变化。

为选取应变奇异点,相应的裂纹面需与它一致,围绕裂纹顶点的有限元单元应该是二次奇异单元,其中节点放到1/4边处。

图4-3表示2-D和3-D模型的奇异单元。

图4-3 2-D和3-D模型的奇异单元4.2.1.1 2-D断裂模型对2D断裂模型推荐采用PLANE2单元,其为六节点三角形单元。

Ansys 作业:

裂纹钻孔止裂前后及不同钻孔直径下的

应力分析

裂纹钻孔止裂前后及不同钻孔直径下的应力分析

目前钢结构广泛应用于桥梁、机械、工业和公共建筑,对其维护的重要性也显得越来越突出。

疲劳裂纹是一种钢结构常见的破坏形式,当发现钢结构构件中萌生了疲劳裂纹时,可以采用钻孔止裂技术,在裂纹尖端钻孔消除裂纹尖端的应力集中,从而延长钢结构构件的疲劳寿命,既确保了安全,又避免了不必要的损失。

而钻孔止裂技术的止裂效果取决于疲劳裂纹在止裂孔边的再生寿命,止裂孔直径的大小将直接影响疲劳裂纹的再生寿命,因此,对构件进行钻孔止裂分析十分重要。

一、创建有限元模型

以钢板分析为例: 长100m 宽80m 厚0.002m

裂纹区域坐标 (-40,0.01,0) (-40,0.01,0,) (-39.9,0,0)

弹性模量泊松比

建模时,只建立面,以矩形中心为坐标原点,厚度在中如下设置

划分后的单元

二、设定载荷并求解

左上点、右下点固定段约束

上下两边压强

三、后处理

模型1

变形情况:

Mises应力云图

四、不同钻孔直径下的Mises应力云图

1、直径0.002m

2、直径0.004m

3、直径0.006m

4、直径0.008m

五、数据分析:

/

减小,裂纹尖端的应力集中现象的得到改善。

本次模拟试验为验证性试验,实际应用中裂纹尖端钻孔可以降低应力集中现象,但改善情况一般在30%以内,本次模拟实验的到的应力改善情况偏大,应该是划分单元的粗细程度不同引起的。

3、纵向比较不同直径的钻孔可知:应力集中现象的最大的应力值随孔径的增大

而减小。

但由实际可知,钻孔并非越大越好,故上述结论在一定范围内是成立的。