自动对刀仪的设置与操作资料讲解

- 格式:docx

- 大小:37.42 KB

- 文档页数:11

对刀仪的使用方法对刀仪是一种用于刀具刃口检测和磨削的仪器,广泛应用于机械加工、金属加工等领域。

正确的使用对刀仪可以确保刀具刃口的精准度和稳定性,提高加工效率和产品质量。

下面将介绍对刀仪的使用方法。

首先,准备工作。

在使用对刀仪之前,需要对仪器进行检查和准备。

首先要检查对刀仪的电源和连接线是否正常,确保仪器的正常工作。

然后需要准备好待测刀具和工件,确保刀具和工件的表面清洁,无损伤和污渍。

接下来,进行对刀仪的校准。

对刀仪在使用之前需要进行校准,以确保测量结果的准确性。

首先要将对刀仪放置在平稳的工作台上,并调整仪器的位置,使其与待测刀具和工件保持垂直。

然后按照对刀仪的说明书进行操作,进行校准和调整,确保仪器的测量精度和稳定性。

接着,进行对刀仪的测量。

在进行测量之前,需要根据待测刀具的尺寸和形状,选择合适的测量模式和参数。

然后将待测刀具安装在对刀仪上,并调整仪器的位置和角度,使其与刀具的刃口保持垂直。

然后按照对刀仪的操作步骤进行测量,获取刀具刃口的尺寸和形状数据。

最后,进行对刀仪的分析和处理。

在测量完成之后,需要对测量结果进行分析和处理。

首先要对测量数据进行合理的整理和记录,以备后续的参考和分析。

然后根据测量结果,进行刀具的磨削和修整,以确保刀具的刃口符合要求。

总之,正确的使用对刀仪可以确保刀具刃口的精准度和稳定性,提高加工效率和产品质量。

在使用对刀仪时,需要进行准备工作、校准、测量和分析处理,以确保仪器的正常工作和测量结果的准确性。

希望本文介绍的对刀仪使用方法能够对您有所帮助。

全自动对刀仪安全操作及保养规程前言全自动对刀仪是一台精密的设备,为了确保生产过程的安全和精度,必须遵守相关的操作规程和保养指导。

本文档旨在为全自动对刀仪的用户提供安全操作和保养的基本知识和指导。

安全操作1. 操作前准备在使用全自动对刀仪之前,请确认以下事项:•工作站台应稳定平整,附加设备如进给装置、夹持装置、清洗器等应牢固安装,以保证设备的平稳运行;•根据工件的材料、形状、尺寸和加工要求,调整好加工刀具和装置;•根据所加工的材料选择合适的刀具,并进行充分的清洗和检查;•保证设备接地正常,并确保电源供应符合要求。

2. 操作时注意事项•在全自动对刀仪工作时,禁止将手放入加工区域;•在对刀仪加工时,禁止随意更改设备的设置和工作状态;•当进行换刀或对刀时,需要先将主轴和滑台归位并停止工作,然后再进行操作;•当使用全自动对刀仪进行扫描或测量时,需要使用合适的传感器,并保证传感器的精度和准确性;•当进行连续加工时,需要对设备进行充分的冷却以保证设备的寿命和精度。

3. 操作后清理•在使用全自动对刀仪后,需要关闭电源,并对设备进行清洁和整理;•在对刀仪内部进行清理时,需要先将主轴和滑台归位,并拔掉电源线。

保养指导1. 日常保养在正常使用全自动对刀仪期间,需要保证以下维护:•定期检查全自动对刀仪的运行状态和工作效果;•定期清洗滑轨、主轴和夹持装置,并进行润滑;•定期检查刀具的磨损情况,并更换损坏的刀具;•定期检查自动化系统的连接状态和电气接触状态。

2. 故障处理故障处理是保证设备正常运行的必要操作。

以下是全自动对刀仪常见故障和处理方法:(1)主轴不能旋转或旋转不稳定•可能是电机损坏,需更换电机;•可能是传感器故障,需更换或修理传感器。

(2)夹具不能正常固定工件•可能是夹具或夹具固定装置损坏,需更换相应器件;•可能是气压不足,需确认气源接头是否紧固。

(3)主轴和滑轨移动不稳定•可能是线缆连接不良,需拔掉线缆重新连接;•可能是运动部分的传动装置损坏,需更换传动装置。

自动对刀仪的设置与操作学习自动对刀仪(Automatic Knife Sharpener)是一种用于刀具磨刃和修复的机械装置,它可以自动地对刀具进行刃口的砥砺和修复。

在使用自动对刀仪之前,需要进行一系列的设置和操作学习。

以下是关于自动对刀仪的设置与操作学习的详细内容。

一、设置(Setting)1.确保工作区域干净整洁,没有杂物阻碍操作和设备运行。

2.将自动对刀仪放置在平稳的工作台面上,并固定好,确保稳定性。

3.检查自动对刀仪的电源,确保设备接通电源并正常工作。

4.根据刀具的类型和要求,选择适当的磨石或砂轮进行安装,根据设备说明书的指导进行操作。

5.针对具体的刃口角度和刀具型号,调整自动对刀仪的角度设定,确保刃口角度的准确性。

6.根据刀具的长度和尺寸,调整自动对刀仪的夹持装置,确保刀具能够被牢固夹持住。

7.设置好自动对刀仪的速度和刀具进给量,根据具体要求进行调整。

8.检查自动对刀仪的润滑系统,确保润滑油的充足和正常运转。

9.根据需要进行其他特殊设置,如定时开关、灯光亮度等。

二、操作学习(Operation)1.将待处理的刀具固定在自动对刀仪的夹持装置中,确保刀具被牢固夹持住。

2.打开自动对刀仪的电源开关,确认设备正常启动,并检查设备的运行状态。

3.根据自动对刀仪的要求和具体的刀具类型,选择相应的程序进行操作。

4.将自动对刀仪的刀具夹紧装置调整到合适位置,并根据刀具的长度进行调整。

5.使用手轮或控制按钮,调整自动对刀仪的角度设定,确保刃口角度符合要求。

6.按下启动按钮,启动自动对刀仪的磨刃机构,使刀具开始磨刃和修复。

7.监视自动对刀仪的运行状态,确保操作平稳,没有异常情况的发生。

8.根据需要,定期检查磨石或砂轮的磨损程度,并及时更换磨损严重的磨具。

9.当刀具磨刃和修复完成后,关闭自动对刀仪的电源,将刀具取出,并进行必要的清洁和检查。

10.将自动对刀仪进行必要的维护,如润滑加油、清洁、零部件更换等。

11.操作结束后,将工作区域清理干净,并将自动对刀仪固定好,准备下一次使用。

刀仪使用流程1. 概述刀仪是一种用于测量和校准刀具的工具,它能够检查刀具的尺寸、角度、形状等参数,并提供准确的测量结果。

本文将详细介绍刀仪的使用流程,包括准备工作、操作步骤和注意事项。

2. 准备工作在正式使用刀仪之前,需要进行以下准备工作:2.1 环境检查确保使用刀仪的环境符合要求,包括光线充足、无干扰物等。

2.2 刀具清洁将待测量的刀具进行清洁,去除表面污垢和油渍。

可以使用专业清洁剂或者酒精擦拭。

2.3 刀仪校准根据刀仪的规格要求,进行校准操作。

通常可以通过调整刻度盘或者调节螺丝来完成校准。

2.4 安全防护佩戴适当的安全防护设备,如手套、护目镜等。

3. 操作步骤3.1 尺寸测量首先进行尺寸测量,可以通过以下步骤进行:3.1.1 放置刀具将待测量的刀具放置在刀仪的工作台上,确保刀具与工作台接触牢固。

3.1.2 调整测量头根据刀具的形状和尺寸,调整刀仪的测量头,使其与刀具接触并且不产生位移。

按下启动按钮,开始进行尺寸测量。

刀仪会自动移动测量头,并记录下各个位置的尺寸数据。

3.1.4 结果分析等待测量完成后,查看测量结果。

可以通过显示屏或者连接电脑进行数据分析和处理。

3.2 角度测量接下来进行角度测量,可以按照以下步骤进行:3.2.1 安装角度夹具根据待测角度的类型和大小,选择合适的角度夹具,并将其安装在刀仪上。

3.2.2 放置刀具将待测角度的刀具放置在角度夹具上,并固定好位置。

3.2.3 调整测量头根据角度夹具的位置和刀具的形状,调整刀仪的测量头,使其与刀具接触并且不产生位移。

3.2.4 开始测量按下启动按钮,开始进行角度测量。

刀仪会自动移动测量头,并记录下各个位置的角度数据。

3.2.5 结果分析等待测量完成后,查看测量结果。

可以通过显示屏或者连接电脑进行数据分析和处理。

3.3 形状测量最后进行形状测量,可以按照以下步骤进行:3.3.1 安装形状夹具根据待测形状的类型和大小,选择合适的形状夹具,并将其安装在刀仪上。

对刀仪的使用(M70/M700)立式加工中心机采用美德龙系列(T24E/F)对刀仪,对刀重复精度0.003mm 以内。

数控系统接收对刀仪脉冲信号,再由PLC执行刀具长度设定、刀具磨耗检测及补偿、刀具破损折断检测。

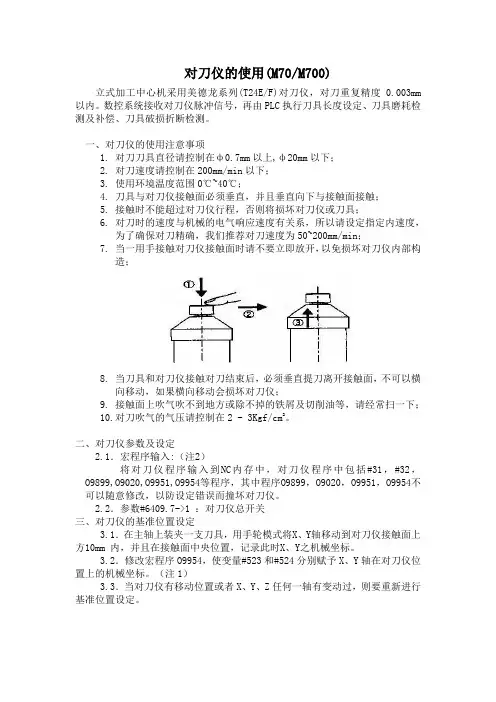

一、对刀仪的使用注意事项1.对刀刀具直径请控制在ф0.7mm以上,ф20mm以下;2.对刀速度请控制在200mm/min以下;3.使用环境温度范围0℃~40℃;4.刀具与对刀仪接触面必须垂直,并且垂直向下与接触面接触;5.接触时不能超过对刀仪行程,否则将损坏对刀仪或刀具;6.对刀时的速度与机械的电气响应速度有关系,所以请设定指定内速度,为了确保对刀精确,我们推荐对刀速度为50~200mm/min;7.当一用手接触对刀仪接触面时请不要立即放开,以免损坏对刀仪内部构造;8.当刀具和对刀仪接触对刀结束后,必须垂直提刀离开接触面,不可以横向移动,如果横向移动会损坏对刀仪;9.接触面上吹气吹不到地方或除不掉的铁屑及切削油等,请经常扫一下;10.对刀吹气的气压请控制在2 - 3Kgf/cm2。

二、对刀仪参数及设定2.1.宏程序输入:(注2)将对刀仪程序输入到NC内存中,对刀仪程序中包括#31,#32,O9899,O9020,O9951,O9954等程序,其中程序O9899,O9020,O9951,O9954不可以随意修改,以防设定错误而撞坏对刀仪。

2.2.参数#6409.7->1 :对刀仪总开关三、对刀仪的基准位置设定3.1.在主轴上装夹一支刀具,用手轮模式将X、Y轴移动到对刀仪接触面上方10mm 内,并且在接触面中央位置,记录此时X、Y之机械坐标。

3.2.修改宏程序O9954,使变量#523和#524分别赋予X、Y轴在对刀仪位置上的机械坐标。

(注1)3.3.当对刀仪有移动位置或者X、Y、Z任何一轴有变动过,则要重新进行基准位置设定。

4.1.寻找工件X、Y轴坐标工件分中,将X、Y轴的相对坐标抄入工件坐标系统内,Z轴坐标由对刀程序自动测量(通常,初始设0)。

关于对刀仪的使用对刀仪是刃具加工中常用的设备,用于刃具的磨刃和校准工作。

它的使用可以使刃具保持良好的切削性能,提高加工效率和加工质量。

下面将从对刀仪的基本原理、使用方法和注意事项等方面进行详细介绍。

一、对刀仪的基本原理1.1光电原理:对刀仪一般采用光电对尺原理进行测量。

即通过光电的发射和接收来计算刀具相对位置的变化。

1.2机械原理:对刀仪通过机械结构来实现刃具定位、刃具上下调节和刀具磨削等功能。

二、对刀仪的使用方法2.1准备工作在使用对刀仪之前,需要先做好以下准备工作:(1)准备好需要对刀的刃具;(2)检查对刀仪的电源和电路是否正常;(3)调整对刀仪的工作台高度,使其适合操作的工作位置;(4)按照刃具的形状和尺寸,选择合适的夹具进行固定。

2.2对刀操作步骤(1)刃具装夹:将需要对刀的刃具装夹到对刀仪的夹具上,固定好;(2)调整位置:用手动或自动方式,将刃具移到刀具对刀仪的工作区域,使其靠近对刀仪的感应区域;(3)校准刃具:触发对刀仪开始工作,刃具会自动校准至最佳位置,并进行刀具磨削;(4)检查刃具:磨刃完成后,需要检查刃具刀口的状态是否符合要求,刀刃是否锋利;(5)收尾工作:将刃具从夹具上取下,进行清理和保养。

三、对刀仪的注意事项3.1安全操作:对刀仪是一种高速旋转的设备,所以在使用时要格外注意安全,不要将手指等物体靠近其中的运动部件。

3.2选对夹具:夹具不仅要保持稳定,而且还要适合刃具的形状和尺寸,以免在固定过程中对刃具造成损伤。

3.3定期校准:对刀仪的精度会随着使用时间的增长而下降,所以需要定期进行校准,以保证刃具加工的精度和质量。

3.4注意磨损:刃具在使用过程中会不可避免地产生磨损,尤其是刃具的切削部分。

所以,在使用对刀仪之前要对刃具进行必要的修整和磨削工作,以延长其使用寿命。

3.5增加润滑:在对刀仪的工作过程中,刃具和夹具之间的摩擦会产生热量,如果没有做好润滑工作,可能会导致刃具和夹具的损坏。

数控机床对刀仪的使用说明为了有效提高数控机床的使用效率和精度,对刀仪作为重要的辅助工具被广泛应用。

数控机床对刀仪能够实现精确定位和调整刀具位置,本文将对其使用进行详细说明。

一、对刀仪的定义和分类数控机床对刀仪是一种可测量刀具长度、直径以及中心线位置的装置。

根据其结构和功能,对刀仪可分为机械对刀仪和光电对刀仪两种类型。

1. 机械对刀仪机械对刀仪采用机械测量原理,通过测量机械感应器的位移或/和力值来确定刀具位置。

常见的机械对刀仪有机械触针式对刀仪、机械共振对刀仪等。

2. 光电对刀仪光电对刀仪利用光电测量原理,通过光电传感器探测刀具的位置信息,并将其转化为电信号进行处理。

光电对刀仪具有无接触、高精度等优点,广泛应用于数控机床中。

二、对刀仪的操作流程使用数控机床对刀仪需要按照以下步骤进行操作:1. 准备工作首先,确保对刀仪与数控机床正确连接,并确认连接稳固可靠。

其次,检查刀具是否安装正确,刀具应牢固固定在刀柄上,无松动现象。

2. 设置测量模式根据实际需要,选择对刀仪的测量模式。

常见的测量模式有刀长度测量、刀具半径测量和刀具边角测量等,根据不同的模式选择相应功能。

3. 启动机床和对刀仪打开数控机床和对刀仪的电源开关,并等待系统启动完成。

确保数控机床和对刀仪的通信正常。

4. 定位刀具和刀柄使用机械手或手动操作,将刀具和刀柄准确安装到数控机床的刀库中。

确保刀具和刀柄的编号与程序中一致。

5. 进行对刀操作按照数控机床的操作界面提示,选择对刀功能,并按要求操作。

对刀过程中,对刀仪将会自动测量刀具的位置信息,并将测量结果传输给数控机床进行相应调整。

6. 验证刀具位置对刀完成后,使用测量工具(如游标卡尺或三坐标测量机)验证刀具位置的准确性。

如果发现误差较大,应重新进行对刀操作。

三、对刀仪的注意事项在使用数控机床对刀仪时,需要注意以下事项,以确保操作的准确性和安全性:1. 定期校准对刀仪作为精密测量设备,需要定期进行校准,以保证测量的准确性。

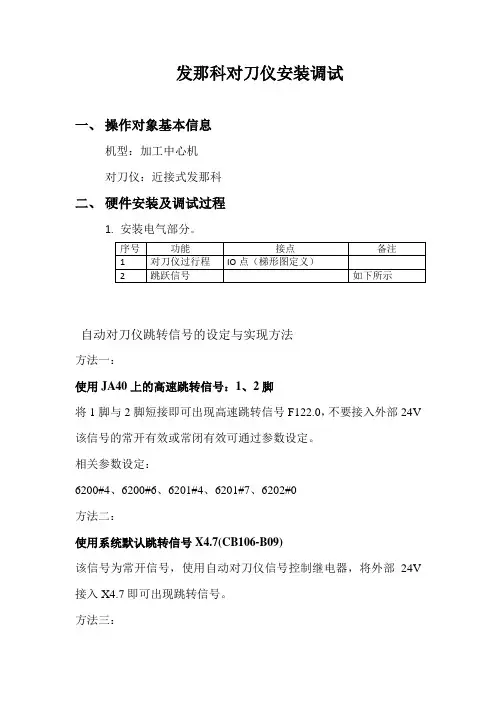

发那科对刀仪安装调试

一、操作对象基本信息

机型:加工中心机

对刀仪:近接式发那科

二、硬件安装及调试过程

1.安装电气部分。

自动对刀仪跳转信号的设定与实现方法

方法一:

使用JA40上的高速跳转信号:1、2脚

将1脚与2脚短接即可出现高速跳转信号F122.0,不要接入外部24V 该信号的常开有效或常闭有效可通过参数设定。

相关参数设定:

6200#4、6200#6、6201#4、6201#7、6202#0

方法二:

使用系统默认跳转信号X4.7(CB106-B09)

该信号为常开信号,使用自动对刀仪信号控制继电器,将外部24V 接入X4.7即可出现跳转信号。

方法三:

使用自定义信号作为跳转信号

相关参数设定:

3008#2 XSG 设为1

3012 :例如将X2.7定义为跳转信号,则3012设为2,当使用某个信号

作为跳转信号时,不可再将其作为外部输入信号。

该信号为常开信号,使用对刀仪信号控制继电器,将外部24V接入该信号即可出现跳转信号。

对刀仪设备及操作规程刀仪是一种用于刀刃的检测和测量的仪器,也是手术中必不可少的设备之一、刀仪的正确使用和操作是保证手术安全和手术效果的重要环节。

下面将介绍刀仪的设备及操作规程。

一、刀仪的设备1.主机:刀仪主机是刀刃检测的核心部分,通常由控制器、显示屏、传感器和计算单元组成。

2.刀刃夹具:刀刃夹具是将待测刀刃固定在刀仪仪器上的装置,一般由夹紧装置和调整装置组成。

3.数据线:数据线用于连接刀仪主机和计算机及其他外部设备,用于传输检测数据。

4.电源:提供刀仪主机及其他设备所需的电力。

二、刀仪的操作规程1.准备工作(1)检查设备:在使用刀仪之前,需要检查设备的完好性,包括主机、夹具、数据线和电源等。

确保设备没有损坏或松动的地方。

(2)设备连接:将刀仪主机与计算机及其他外部设备连接,确保连接正常和稳定。

同时,将数据线正确连接至刀仪主机和计算机。

(3)设备校验:在使用刀仪之前,需要对刀仪进行校验,确保其工作正常。

可通过测试已知尺寸的刀刃,比较测试结果与实际值之间的差异,以判断刀仪的准确性。

2.操作步骤(1)刀刃安装:将待测刀刃正确安装至刀仪夹具上,通过夹紧装置将刀刃固定。

刀刃的安装需注意位置和角度的正确性,以确保测量的准确性。

(2)选择测量参数:在刀仪主机上选择需要测量的参数,如刀刃长度、刀刃宽度、刀刃厚度等。

根据手术的需要,选择合适的测量参数。

(3)开始检测:通过启动刀仪主机上的检测程序,开始对刀刃进行检测。

在检测过程中,刀刃会受到探测器的扫描,并生成相应的数据。

(4)数据记录与分析:将检测得到的数据记录下来,并进行相应的分析。

比如,将数据输入至计算机进行处理,生成检测报告。

(5)处理测量结果:根据检测结果,判断刀刃是否合格。

如果刀刃不合格,需要对其进行修整或更换。

(6)结束操作:在完成刀刃检测之后,关闭刀仪主机及其他设备,断开数据线。

将刀刃从夹具上取下,并对刀仪进行清洁和维护工作。

以上即是刀仪设备及操作规程的简要介绍。

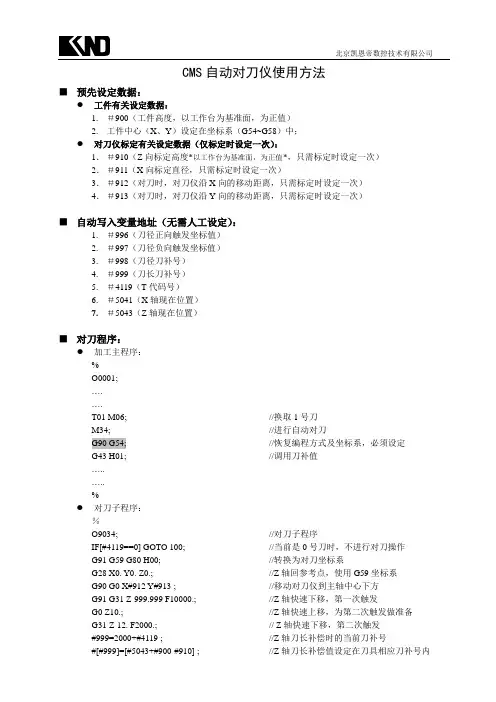

FANUC自动对刀仪的设定方法

发那科对刀仪安装调试

一、操作对象基本信息

机型:加工中心机

对刀仪:近接式发那科

二、硬件安装及调试过程

1.安装电气部分。

序号功能接点备注

1 对刀仪过行程IO点(梯形图定义)

2 跳跃信号如下所示

自动对刀仪跳转信号的设定与实现方法

方法一:

使用JA40上的高速跳转信号:1、2脚

将1脚与2脚短接即可出现高速跳转信号F122.0,不要接入外部24V 该信号的常开有效或常闭有效可通过参数设定。

相关参数设定:

6200#4、6200#6、6201#4、6201#7、6202#0

方法二:

使用系统默认跳转信号X4.7(CB106-B09)

该信号为常开信号,使用自动对刀仪信号控制继电器,将外部24V 接入X4.7即可出现跳转信号。

方法三:

使用自定义信号作为跳转信号

相关参数设定:

3008#2 XSG 设为1

3012 :例如将X2.7定义为跳转信号,则3012设为2,当使用某个信号

作为跳转信号时,不可再将其作为外部输入信号。

该信号为常开信号,使用对刀仪信号控制继电器,将外部24V接

入该信号即可出现跳转信号。

自动对刀仪使用说明及调试说明书一、使用自动对刀仪进行刀具长度测量本自动对刀仪可以实现自动测量刀具长度并写入到指定的补偿号中。

进行刀具长度测量使用的指令为:G910H*B*M*——G910:调用9010号宏程序——H:刀具偏置号——B:假象刀具长度(略长于实际刀具长度)——M:设定测量之前是否转动一下主轴(0:转动/不设置:不转动)如指令为G910H11B200M0,则以假象刀具长度为200定位到对刀仪上方,测量之前刀具转动一下后停止,测量出的实际刀具长度将写入11号刀具偏置中。

执行指令机床的动作过程为:1.Z轴返回机床坐标零点2.X轴Y轴移动,对刀仪移动到刀具正下方。

3.Z轴向负方向移动到接近对刀仪的一安全位置。

4.Z轴慢速向负方向移动进行长度测量。

5.完成测量,Z轴上升5毫米。

6.刀具长度写入对应偏置中。

7.Z轴返回机床坐标零点。

刀具长度测量完成。

二、工件坐标系的建立完成所有刀具的长度测量后,需执行刀具长度补偿(G43 H*)后再进行建立工件坐标系。

注意:由于刀具长度测量后,在刀具偏置中的长度偏置都为正值,故执行G43H*指令时,Z轴会向正方向移动。

三、对刀仪调试修改6050号系统参数为910。

宏程序中相关宏变量意义见下表变量号意义#900 对刀仪的高度#901 对刀仪中心X轴机床坐标值#902 对刀仪中心Y轴机场坐标值#903 主轴端面到对刀点Z方向的距离(正值)#11 刀具长度测量值写入到目标刀具偏置号#2假象刀具长度注:非专业人员请勿调整对刀仪在工作台的位置,若对刀仪位置改变,需要重新进行对刀仪的调试。

四、附件宏程序:O9010(AUTOMATIC TOOL OFFSET)(S.T X500.0 Y400.0 Z330.0+150+HC)(TOOL OFFSET MACRO PROGRAM FOR OFFSET MEMORY B,C V4.0)(G910 H** B*** M0 )(CHANGE PARAMETER NO.6050 DATA 910)(START)#30=#4001#31=#4003IF[#900GE100.0]GOTO10#3000=110(SETTING DATA ERROR #900)N10IF[#901NE#0]GOTO20#3000=110(SETTING DATA ERROR #901)N20IF[#902NE#0]GOTO30#3000=110(SETTING DATA ERROR #902)N30IF[#903NE#0]GOTO40#3000=110(SETTING DATA ERROR #903)N40IF[#11NE#0]GOTO50#3000=110(DATA ERROR H NOT EXIST)N50IF[#905EQ0]GOTO60IF[#905EQ#0]GOTO60#24=#905GOTO70N60#24=5.0N70IF[#906EQ480.0]GOTO80IF[#906EQ580.0]GOTO80IF[#906EQ680.0]GOTO80IF[#906EQ780.0]GOTO80#3000=110(SETTING DATA ERROR #906)N80G91G28G00Z0#22=#5043#20=#5021#21=#5022G01X[#901-#20]Y[#902-#21]F500M19N1000(AUTOMATIC TOOL MEASURING)IF[#2EQ#0]GOTO100IF[#2GT30]GOTO110#3000=110(DATA ERROR B)N100#2=250.0N110IF[#7EQ#0]GOTO120G00X#7N120G00Z-[#906-#900-#2-25.0](*)IF[#13EQ#0]GOTO130S50M03G04X0.1M05M00N130M21G04 X1M22G31Z-[25.0+#24]F100(*)#25=#5063#26=#903-[ABS[#22-#25]]IF[[ABS[#906-#900-#2+#24-ABS[#22-#25]]]GT0.001]GOTO160#3000=110(DATA ERROR B TOOL SHORT) N160Z5.0G90G10L10P#11R#26G91G28Z0IF[#7EQ#0]GOTO3000G00X-#7GOTO3000N3000G#30G#31M05M99。

对刀仪的使用方法对刀仪是一种常见的工具,在木工、金属加工等行业中都有着广泛的应用。

它可以帮助我们快速、准确地进行刀具的调整和磨削,提高工作效率和产品质量。

下面,我们将详细介绍对刀仪的使用方法,希望能够帮助大家更好地掌握这一工具。

首先,准备工作。

在使用对刀仪之前,我们需要确保刀具和对刀仪表面都是干净的,没有杂质或者划痕。

同时,要检查对刀仪的固定装置是否牢固,确保在使用过程中不会出现松动的情况。

另外,还需要准备好相应的调整工具,以便在使用过程中进行必要的调整和修正。

接下来,进行初始调整。

将对刀仪放置在工作台上,确保其表面平整稳固。

然后,将刀具安装在对刀仪上,并使用固定装置将其固定好。

在安装完成后,我们需要调整对刀仪的位置,使刀具与对刀仪表面保持适当的接触。

这一步骤非常关键,它直接影响到后续的刀具调整和磨削效果。

然后,进行精细调整。

通过对刀仪上的调节装置,我们可以微调刀具的位置和角度,以达到最佳的切削效果。

在进行调整时,需要根据具体的工件材料和加工要求来确定刀具的切削角度和刃口尺寸。

这一过程需要耐心和细致,确保每一步都能够精准地完成。

最后,进行磨削和测试。

在完成刀具的调整后,我们可以使用对刀仪上的磨削装置对刀具进行必要的修整和磨削。

在磨削完成后,我们需要进行刀具的测试,检查其切削效果和加工质量。

如果发现有不理想的地方,可以及时进行调整和修正,直到达到预期的效果为止。

总结一下,对刀仪的使用方法包括准备工作、初始调整、精细调整、磨削和测试等几个关键步骤。

通过正确地掌握这些步骤,我们可以更好地利用对刀仪,提高工作效率和产品质量。

希望以上内容能够对大家有所帮助,谢谢阅读!。

自动对刀功能说明

安装说明和使用方法:

首先请将主轴头移动到对刀仪的中心,刀具离接触到对刀仪表面的垂直距离为3mm左右(为提高对刀效率)

将当前X,Y轴的机械坐标值分别设定到变量@401,@402中,对刀时机台会自动到这一点即对刀仪的上方.

当前的Z轴机械坐标值就为指令后面的H值,在对刀模式下Z轴会快速下降的高度请一定要仔细注意,以防损坏对刀仪.

在MDI模式下输入格式如下的程序登陆启动

输入格式为:M87H-

此指令是当操作者第一次装刀对好工件表面然后设定进G54后,移开机台然后输入此指令系统会通过此指令来记录当前刀长.

G88H-此指令是当出现断刀后,操作者装好刀具后然后就不需要对工件表面,直接用此指令到对刀仪上去量测此把刀长,并与上一把刀的刀长做比较算出差值,并自动记录到当前的G54坐标下.

1﹐自变量H为Z轴快速移动到对刀仪器表面上方的机械坐标值,

如需追加自动分中和自动对刀功能,请将程序O9010和o9008拷贝到控制器:C:\LNCM500\MACRO\下

系统参数0165修改为87

0166修改为 88

0176修改为

1

0177修改为0

接线方法:(中原机械自产对刀仪)

请将对刀仪的蓝色接DC24V的地即0v

棕色接DC24V

黑色接系统后面HS1

注意:1,为保证对刀精度建议将对刀仪固定在机台不变位置,这样可以提高重复对刀精度.

2,第一次安装对刀仪请手动测试接进24v和0v后,用万用表去量测,正常状态为24v,用手压下对刀仪时应0v输出,若无请检查接线是否有误,24v,0v是否有正常接入对刀仪。

雷尼绍数控车床对刀仪的用途及设置雷尼绍数控车床对刀仪是一种用于数控车床上的加工设备。

它可以帮助加工人员在加工过程中快速精准地定位工件和刀具,提高加工效率和加工质量。

本文将详细介绍雷尼绍数控车床对刀仪的用途及设置方法。

一、雷尼绍数控车床对刀仪的用途1.快速定位工件在数控车床加工过程中,加工人员需要将工件准确定位到加工平台上,并将刀具对准工件进行加工。

使用雷尼绍数控车床对刀仪可以使这个过程更加轻松快捷。

只需要将对刀仪放在工件上,通过调整对刀仪的位置和刀具的高度,就可以准确地定位工件和刀具。

2.节省加工时间在传统的加工方式中,加工人员需要通过手动试刀或者使用其他设备进行对刀调整。

这个过程比较费时费力,并且很难达到完美的对刀效果。

而使用雷尼绍数控车床对刀仪可以节省大量的对刀时间,提高加工效率。

3.保证加工质量对刀的准确性对整个加工过程的质量和精度有着非常重要的影响。

使用雷尼绍数控车床对刀仪可以精准地调整刀具位置和高度,保证了加工质量和加工精度。

二、雷尼绍数控车床对刀仪的设置方法1.连接对刀仪首先需要将对刀仪安装到数控车床上,并且与控制系统进行连接。

连接成功后,我们可以开始进行对刀调整。

2.选择对刀方式雷尼绍数控车床对刀仪有两种对刀方式,分别是机械式对刀和光电式对刀。

机械式对刀需要使用刀具和工件进行接触,而光电式对刀则是通过激光进行测量。

根据不同的加工需求选择合适的对刀方式。

3.调整对刀仪位置将对刀仪移动到要加工的工件附近,调整位置使其与工件紧密贴合。

注意不要碰到工件,否则会影响对刀的准确性。

4.调整刀具高度将刀具按照需要插入刀杆,然后将刀杆插入可调高度的杆座中。

使用对刀仪的调节装置,调整刀具的高度使其与工件接触,然后调整到合适的位置。

5.校准参数将调节好的刀具高度输入数控系统中。

然后进行参数校准,检测参数是否正确。

如果参数正确,可以开始进行加工操作。

通过以上步骤,我们可以轻松地完成对刀操作,并且可以保证加工的精度和质量。

自动对刀仪的设置与操作自动对刀仪的设置与操作内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.自动对刀的操作和设定一:准备工作1:自动对刀的目的是让刀具自动跑到对刀点,然后把Z轴的机械坐标设到自己想要的工件坐标系统中,比如G54,G55,G59.7,G59.8, 从而省去人工对刀的麻烦.2:实现自动对刀前的准备a :在自己想要的地方装好对刀仪,对刀仪的种类有很多,选其中一种举例说明,该对刀仪构造为一个传感器(接近开关)和一个铁块,当有铁块的物体接近它的时候,该传感器就会+24v输出,(传感器接线方法说明书上有)。

B:传感器和新代组件的接线方法把传感器+24v信号输出线接到标有SYNTEC –TB16-5。

0的板子上的一个空闲的端子上,,比如I24(以后都以I14为例)。

C:修改PLC:在软驱中插入一空白软盘,找到诊断功能----》系统备份,把PLC备份出来,在个人电脑用OPENPLC 这个软件打开软盘中CNC。

LAD ,可在程序里添加一行语句(I14只是举例,如果你接的是I15,相应改为I15)。

二,自动对刀的动作步骤:1,Z轴先向上跑到机械原点(目的是为了防止撞刀)。

2,Z轴在X,Y平面上移动到对刀仪的上方,(准备对刀)3,Z轴以第一段速率快进到对刀仪的铁块上方,改用慢速(第二段速率)慢慢接近铁块,把铁块往下压,一直到铁块靠近传感器,这时传感器红灯会亮,有+24v信号输入到I14,当控制器I14端子接受到信号后,Z轴此时会自动上升到机械原点,(这里采用两段速率的目的是第一段快进,节省时间,为了防止速度太快,把刀具撞坏,在快要接近对刀仪时慢速前进,这样就不会损坏刀具)。

4,当Z轴上升到机械原点后,这时,自动对刀的坐标就已经设到工件坐标系中了(这个程式是设到G59。

7坐标系中的Z轴坐标中,当然也可以把它设到G54或G55或G59。

8等中,这需要改到程序,方法在后面叙述。

三,动作顺序图四,对刀前需要在控制器中设入的参数有:1,2801,2802,2803,(进入方法,找到参数设定-----)跳到号码------)输入2801回车,就进入2801,同理进入2802,2803.2,所用的暂存器,86,87,89,90所对应的参数分别是3406,3407,3409,3410。

五,设定数值方法:1,先让Z轴回原点2,打到手轮模式,用手轮在X,Y平面上把Z轴摇到对刀仪的正上方,这时把X,Y机械坐标分别设到2801,2802参数中(X对应2801,Y对应2802)如果X机械坐标为100。

021,则在2801中设为100021,如果Y机械坐标为-200。

311,则在2802中设入-200311。

3,把Z轴向下摇,当接进铁块时(还没有碰到铁块),把此时Z轴机械坐标设到2803中。

4,把Z轴再向下摇,把铁块向下压,直到传感器红灯亮,在向下摇1MM 左右,把此时Z轴机械坐标设到3409中。

这一步的作用是假如传感器坏掉,那么Z轴走到3409中的坐标就会停下来,不会在向下走,停在那里不动,这样就不会损坏对刀仪和机器,这时,技术人员可把传感器修好,或者重新换一个好的传感器。

六,编写对刀MACRO程式// 注意:“//”后面的的文字为注释。

程序不会执行。

// 需要设定的参数的有:(1)控制器中参数设定:2801,2802。

//2803。

// 文件名称:G0200%@MACRO;@103:=#1004; //备份G90/G91//STEP1G90G53Z0.; //Z轴上升到机械原点,防止撞刀//SETP2G53X#26021Y#26022; //刀具移到对刀仪上方( X#26021,Y#26022)//准备对刀(把此时X,Y轴的机械坐标分别设到参数//2801, 2802)#20023:=0; // 把G54坐标系中的Z轴坐标清零//STEP3G90G53Z#26023; //Z轴快进到对刀仪的上方(Z#26023)准备慢进(把此时Z轴//的机械坐标分别设到参数2803)//STEP4G90G31Z@489F@490; //Z轴以第二段速F@490(相对应3410号参数)慢慢进到对刀仪,当刀具碰到对刀仪后,//会自动上升(把铁块快要碰到传感器此时的机械坐标,设到//@489(相对应3409号参数,这是一个Z轴下降的极限保护坐标)。

//STEP5G04P3000; //对刀程式暂停3秒钟,减少对刀的误差。

//STEP6G91G01Z1.0F50.; //碰到对刀器以后,以增量方式用F50的速度上升1MM。

//STEP7G90G31Z@489F@486; //当上升到1MM的位置时,再以绝对座标方式以F@486(相对应3406参数)的速度再次去碰对刀器,将此时的坐标设到G54……G59中。

Z@489(相对应3409号参数,这是一个Z轴下降的极限保护坐标。

)WAIT();//#25973:=#1323; //当刀具碰到对刀仪后把此时Z轴的机械自动设到G59.7坐标系//中的Z轴坐标#20023:=#1323-@487/1000.0; //当刀具碰到对刀仪后把此时Z轴的机械坐标自动设到G54坐标系//(*注意,如果想把对刀坐标设到G54中,//请把//#20023:=#1323;中的“//”去掉,改为#20023:=#1323,@487为对刀仪的落差;//#20043:=#1323; //当刀具碰到对刀仪后把此时Z轴的机械自动设到G55坐标系//中的Z轴坐标(*注意,如果想把对刀坐标设到G55中,//请把//#20043:=#1323;中的“//”去掉,改为#20043:=#1323;//#25983:=#1323; //当刀具碰到对刀仪后把此时Z轴的机械自动设到G59。

8坐标系//中的Z轴坐标(*注意,如果想把对刀坐标设到G59.8中,//请把//#25983:=#1323;中的“//”去掉,改为#25983:=#1323;G90G53Z0.; //Z轴回到机械原点G@103; //还原G90/G91M99;六,如果客户不愿意自己编写以上程式,可到如下邮箱下载,找到标题为G0200的邮件,把G0200附件下载下来,在把它拷到控制器中,方法在下一步中说明,其实,该附件就是和第六步编写的程式一样(这样做是为了防止客户编写时出错),七,下载了G0200后,安装到控制器中的方法如下(先找一空白软盘,把G0200拷到软盘中,再插入软驱)重新开机时,按住F5不放,可进入DOS系统,进入C:\>目录中输入CD CNC回车---》进入C:\CNC>目录中,输入CD MACRO 回车-----》进入C:\CNC\MACRO>目录中,输入COPY B:\G0200 C:\CNC\MACRO 回车。

这样就把G0200拷进去了八,安装后从新开机,选择“单节程式”模式,在单节程式中输入G0200,然后按程式启动按钮,这时就会自动对刀了,(如果想在程序中让其自动对刀,可在程式编写G0200,当程式执行到G0200这一行,会去自动对刀,对刀完成后会自动把Z轴机械坐标设到G54或G55或或G59。

7,或G59。

8等,然后会继续执行下一行程序。

)九,常见故障解决如果按以上做法后在单节程式中执行G0200不能实行自动对刀的请按以下步骤检查1,检查传感器是否完好,用铁快靠近传感器,看传感器红灯是否会亮,且用万用表检查输出信号是否有+24v。

2,检查传感器输出线到SYNTEC—TB16IN—5。

0板上I14端子接线是否完好,当用铁块靠近传感器时,看SYNTEC—TB16IN—5。

0板上I14端子上方的一个灯是否会亮,如不亮,说明线没有接好,请重新接线。

3,进入诊断功能---》PLC-----》搜寻---》输入I14回车,看是否有语句存在,如没有请添加进去4,开机按F5进入DOS 进入C:\CNC\MACRO中输入DIR回车,看是否有G0200文件存在,如没有请拷贝进去。

5,参数是否有输入进去,需要输入的参数有2801,2802,2803,2804,特别是变量状态参数505,如没有请输入进去。

十,如何把自动对刀坐标设到G54,G55等其他参考坐标系中(注意:本程序只是设到G59。

7坐标系中,如果想设到G54,G55,G56,G59。

8,等其他参考坐标系中,需要客户修改程序)方法如下:这个对刀程式是把刀具的对刀坐标设到G59。

7工件坐标系的Z轴坐标中,如果客户想把它设到G54,可在第六项中找到//#20023:=#1323;把前面的//去掉,改为#20023:=#1323;就行了,如果是从邮箱里下载的,可用记事本打开G0200,找到//#20023:=#1323;把前面的//去掉,该为#20023:=#1323;就行了,(同理,如果想改为G55,或G59。

8,用同样的方法,按照程式后面的注释提示去做就行了)。

十一,如何知道坐标已自动设入:自动对刀完成后,G59。

7或G54或G55或G59。

8的Z轴坐标会有变化,即把刀具的对刀的Z轴机械坐标自动设到G59。

7或G54或G55或G59。

8中去。

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。