小型汽车曲轴锻造工艺

- 格式:pdf

- 大小:161.14 KB

- 文档页数:5

微车曲轴锻造工艺在近些年的应用中已经取得了较大的进展,与前期的锻造工艺相比,在精度方面有了很大的提升。

但实际锻造加工的过程中,受到锻造原料特性的影响,在热处理之后,极易发生形变问题,为锻造加工带来了一定的难度。

因其在热处理后的变形现象会影响锻造加工的精度,需要另外增加曲轴校正的作业环节,这不仅会增加锻造加工的成本,还会影响锻造加工的效率,直接威胁锻造加工厂家的经济效益,很难实现微车曲轴的大量生产,这也会对汽车制造行业带来一定的阻碍。

一、微车曲轴锻造工艺的分析考虑到微车曲轴构件对锻件的精度要求较高,在具体锻造加工时,需要做出严谨的加工生产部署,本次研究的锻造加工作业中,锻件的规格如下:总重量为18.7kg,长度为479mm,在临近大头区域设置的平衡板规格为13028.5mm 2,高和宽分别为120mm 和19mm。

为提升锻造精度,控制机加余量问题,本次锻造的曲轴构件中,除连杆径和台阶轴机加外,均不加机,同时应将机加余量控制在2mm 以下,各个分模的对称值应控制在0.3mm 以内。

因其对锻件的精度提出了较高的要求,为了满足加工精度的需求,本次是采取热模锻压的方式来提升锻件精度,且采取的原材料为49MnVS3的非调质钢。

采取上述方式锻造加工的曲轴平衡板位置出现充不满的现象,直至平衡板的性能受到极大影响,这将直接影响曲轴的使用性能发挥和使用寿命。

此外,进行锻件加工时还会产生大量的原材料浪费现象,相关数据显示,该种锻造方式,原材料的应用率仅能达到65%。

同时,因锻造加工时,并未对胚料体积进行有效限制,致使锻造时会产生较大的形变问题,且与由于金属的流动性作用,所加工的锻件规格与实际加工需求不符,其表面质量也会受到较大影响。

此种作业模式下,模具寿命也将受到严重影响,仅能实现对1000件左右锻件的有效加工,其锻件的品质也无法得到控制,大部分情况下,只有三分之一的高品质锻件,也就是说在模具的全生命周期内,仅能加工300件左右的精品曲轴。

曲轴工艺流程嘿,朋友们!今天咱来聊聊曲轴工艺流程这玩意儿。

你说曲轴像啥?就像汽车的心脏跳动的关键部件呀!它得经过一系列复杂又精细的过程才能变得棒棒哒。

先来说说锻造这一步。

那可真是大力出奇迹啊!把一块原材料通过高温加热,然后一顿猛锤,就像咱揉面团似的,把它揉成我们想要的形状。

这可不是随便锤锤就行的,力度、角度都得拿捏得死死的,不然怎么能出来一个结实耐用的曲轴呢。

锻造好了,接下来就是机加工啦。

这就好比给曲轴来个精心的打扮,各种刀具在它身上这儿削削,那儿磨磨,把它的各个部位都修整得恰到好处。

什么主轴颈啦、连杆颈啦,都得弄得光溜溜的,这样它工作起来才能顺顺畅畅呀。

然后呢,热处理可不能少。

这就像是给曲轴洗了个特别的澡,让它变得更加强硬,更加耐磨。

经过这一遭,曲轴就像穿上了一层坚硬的铠甲,能抵御各种磨损和压力呢。

再往后就是磨削啦。

这可是个细致活儿,要把那些加工留下的小瑕疵都给磨掉,让曲轴变得像镜子一样光滑。

你想想,要是它不光滑,那在里面转起来得多费劲呀。

最后就是检测啦。

这就像是给曲轴做个体检,看看它是不是健康合格。

有没有裂缝呀,尺寸合不合适呀,都得一一检查清楚。

只有通过了检测的曲轴,才能真正上岗工作呢。

你说这曲轴工艺流程是不是很神奇?就像打造一件艺术品一样,需要那么多道工序,每一道都不能马虎。

要是哪一道出了问题,那可就麻烦啦。

咱再想想,要是没有这精细的工艺流程,那汽车还能跑得那么稳,那么快吗?肯定不能呀!所以说,这曲轴工艺流程可太重要啦,它关乎着我们的出行安全和驾驶体验呢。

所以啊,大家以后开车的时候,可别忘了这小小的曲轴背后有着这么多复杂又重要的工艺呢!它可是默默为我们的出行保驾护航呀!。

曲轴的生产工艺曲轴是发动机中的核心零部件之一,它负责将活塞的上下往复运动转换成连续的旋转运动,以驱动机械设备工作。

曲轴的生产工艺是十分复杂的,需要多道工序进行加工和精密加工,以下为一般曲轴的生产工艺流程。

首先,制造曲轴的原材料通常采用高品质的合金钢或工程铸造铸铁。

这些原材料具有优异的力学性能和耐磨性,能够提供较好的使用寿命。

第一道工序是锻造加工。

将原材料加热至一定温度后,通过锻压机械设备进行锻造。

锻造是将金属材料加热至一定温度,再施加外力使其改变形态的加工工艺。

通过锻打,使得曲轴的内部组织紧密,提高强度和硬度。

接下来进行车削加工。

车削是将曲轴固定在车床上,然后利用车刀对其进行切削加工。

通过车削工艺,将曲轴的外部轮廓和内孔等具体形状加工出来,以满足设计要求。

紧接着是磨削加工。

磨削是通过磨削机进行,将车削后的曲轴进行精密加工。

这个过程主要是通过磨石将曲轴的表面进行几何形状和尺寸的修整,以提高其精度和光洁度。

随后是孔加工。

通过钻孔机进行钻孔加工,将曲轴上需要的孔进行加工和扩孔。

这些孔用于固定其他零部件或者用于曲轴上的润滑。

最后是热处理。

利用热处理技术对曲轴进行加热,使其组织结构发生变化,提高其机械性能。

热处理可以增加曲轴的硬度和耐磨性,提高其使用寿命和稳定性。

整个生产工艺中还包括一些次要工序,如喷漆、平衡、清洗等。

喷漆是为了防止曲轴生锈,平衡是为了保证曲轴运转过程中的平衡性,清洗是为了去除加工中产生的铁屑和油渍。

综上所述,曲轴的生产工艺是一个复杂的过程,需要多道工序进行加工和精密加工。

每个工序都需要严格控制,确保曲轴的质量和使用寿命。

只有生产出合格的曲轴,才能够保证发动机的运行稳定性和可靠性。

曲轴工艺流程曲轴是内燃机的重要零部件,它承受着发动机的动力输出,因此曲轴的制造工艺对发动机的性能和可靠性有着重要的影响。

下面将介绍曲轴的制造工艺流程。

首先,曲轴的制造通常采用锻造工艺。

在锻造工艺中,首先需要选用合适的材料,通常采用优质的合金钢作为原材料。

然后将原材料加热至一定温度,使其具有良好的塑性,以便于后续的成形加工。

接下来,将加热后的原材料放入锻压机中进行锻造,通过对原材料的加工成形,最终得到初步成型的曲轴坯料。

随后,经过粗加工和精加工。

在粗加工中,需要对曲轴坯料进行车削、铣削等加工工艺,以使其形状和尺寸达到设计要求。

而在精加工中,需要对曲轴进行磨削、抛光等工艺,以提高其表面粗糙度和尺寸精度,同时也可以增强曲轴的抗疲劳性能和耐磨性能。

接着,进行热处理。

热处理是曲轴制造中不可或缺的一道工艺环节,它可以通过调整组织结构和改变性能来提高曲轴的机械性能。

常见的热处理工艺包括调质处理、表面渗碳处理等,这些工艺可以提高曲轴的硬度、强度和耐磨性。

最后,进行质量检测和表面处理。

在质量检测中,需要对曲轴进行尺寸测量、硬度测试、金相分析等多项检测,以确保曲轴的质量达到标准要求。

而在表面处理中,可以对曲轴进行镀铬、喷涂等工艺,以提高其表面硬度和耐腐蚀性能。

总的来说,曲轴的制造工艺流程包括原材料选用、锻造、粗加工、精加工、热处理、质量检测和表面处理等环节。

每个环节都对曲轴的质量和性能有着重要的影响,因此在制造过程中需要严格控制每个环节,以确保曲轴的质量达到设计要求,从而保证发动机的性能和可靠性。

曲轴生产工艺流程介绍

曲轴是一种重要的发动机零件,用于将往复运动转换为旋转运动。

下面是曲轴的生产工艺流程介绍:

1. 制定工艺方案:根据设计要求和技术要求,确定曲轴的工艺方案和加工工艺参数。

2. 材料准备:选择合适的材料,通常选用高强度合金钢作为曲轴的材料。

然后进行材料的加热处理,如锻造、淬火等,以提高材料的强度和硬度。

3. 锻造:将材料加热到一定温度,然后放入锻造机械中进行冲击锻造,使材料形成初步的曲轴形状。

锻造过程中需要控制温度和力度,以确保曲轴的形状和尺寸。

4. 粗加工:对锻造后的曲轴进行粗加工,主要包括车削、铣削、钻孔等工艺,以去除表面的毛刺和余量,形成初步的曲轴轮廓。

5. 精加工:对粗加工后的曲轴进行精加工,主要包括磨削、镗削、高频淬火等工艺。

磨削工序是对曲轴进行精度修整,以保证曲轴的公差和表面质量;镗削工序是对曲轴孔径进行加工,以保证曲轴与其他配合零件的配合精度;高频淬火是对曲轴进行表面硬化处理,以提高曲轴的耐磨性能。

6. 检测和质量控制:对生产的曲轴进行检测和质量控制,包括尺寸测量、硬度检测、力学性能测试等。

只有符合设计要求和技术要求的曲轴才能进入下一道工序或出厂销售。

7. 表面处理:对曲轴进行表面处理,主要包括除锈、防腐涂层、涂油等工艺,以延长曲轴的使用寿命和提高其外观质量。

8. 组装和测试:将曲轴与其他发动机零件进行组装,然后进行测试。

测试包括静态测试和动态测试,以确保曲轴的正常运转和安全性能。

以上是曲轴的生产工艺流程介绍,不同厂家和不同型号的曲轴可能会有所差异。

曲轴加工工艺流程曲轴加工工艺流程是指将原材料加工成曲轴的一系列工艺流程。

下面将详细介绍曲轴加工的工艺流程。

1.原材料准备:首先要准备曲轴加工的原材料,通常选择高强度的合金钢作为曲轴材料。

原材料要经过质检,确保质量符合要求。

2.锻造:将原材料加热到适当的温度,使之达到可锻造状态。

然后通过锻造机或锤击机对原材料进行锻造,使其形状逐渐接近曲轴的形状。

3.酸洗:锻造后的曲轴表面会有一些氧化物或碳化物的残留物。

为了清除这些残留物,需要对曲轴进行酸洗处理。

首先将曲轴放入酸洗槽中,然后通过酸洗液的作用去除表面的残留物。

4.热处理:在完成锻造和酸洗之后,曲轴需要进行热处理以提高其力学性能。

常见的热处理工艺包括淬火和回火。

淬火可以使曲轴增加硬度和强度,而回火可以使其具有一定的韧性。

5.车削:经过热处理后的曲轴需要进行精密加工,以达到更高的精度要求。

车削是一种常见的加工方法,通过车床对曲轴进行精确的切削,将其表面加工成所需的形状和尺寸。

6.磨削:车削后的曲轴可能会有一些表面粗糙度或尺寸偏差,为了消除这些缺陷,需要进行磨削。

磨削可以提高曲轴的表面光洁度和精度,使得曲轴的轴向承载能力更好。

7.平衡:曲轴是发动机中的重要部件,对发动机的运行平衡性有很大影响。

为了保证曲轴的平衡性,需要进行平衡加工。

通常采用动平衡方法对曲轴进行平衡处理,确保曲轴在高速旋转时能够保持平衡。

8.油孔加工:曲轴中有一些特定的油孔需要进行加工,以便实现曲轴的润滑和散热功能。

这些油孔可以通过钻孔和铰孔等加工方法进行加工。

9.表面处理:为了保护曲轴表面免受腐蚀和磨损,需要进行表面处理。

最常见的表面处理方法是镀铬,通过将曲轴浸入酸性电解液中,进行电解镀铬,形成一层保护性的铬层。

10.总检和包装:最后,需要对加工好的曲轴进行总检,以确保其质量符合要求。

一旦通过总检,曲轴就可以进行包装,送往下一道工序或交付给客户使用。

以上就是曲轴加工的工艺流程,每个工艺步骤都非常重要,只有完整地经历了这些步骤,才能得到质量上乘的曲轴产品。

曲轴零件的机械加工工艺及夹具设计曲轴零件是发动机中最重要的部件之一,其主要作用是将活塞的上下往复运动转化为旋转运动,从而带动汽车轮胎运动,使汽车前进。

曲轴的机械加工工艺及夹具设计对于汽车发动机的品质和性能有着至关重要的作用。

下面将为大家介绍如何进行曲轴零件的机械加工和夹具设计。

一、曲轴的机械加工工艺曲轴是一种比较复杂的零件,其加工难度较高,需要用到许多特殊的工艺。

下面将为大家介绍曲轴的机械加工工艺:1. 曲轴的材料选择:曲轴要求材料强度高、耐磨性好,所以通常选择高强度的锻造钢、铸钢等材料。

2. 曲轴的切削加工:曲轴的切削加工是一种比较复杂的加工处理方法,其加工难度和要求较高。

曲轴的加工需要使用专门的加工设备和加工工艺,如车削、铣削、磨削、钻削等等。

3. 曲轴的热处理:曲轴的加工后,需要通过热处理的方式,使其达到所需的硬度和韧性,从而提高其性能。

4. 曲轴的表面处理:曲轴的表面处理包括抛光、镀铬、陶瓷喷涂等。

这些处理不仅美观,而且有助于提高曲轴的使用寿命和性能。

二、曲轴的夹具设计曲轴的夹具是曲轴机械加工的重要工具,它们可以确保曲轴在加工过程中的稳定性和精度。

夹具的设计应该考虑以下几个因素:1. 加工特性:不同的加工方式对夹具的要求不同,应根据加工特性设计夹具。

2. 工件材质:工件的材质对夹具设计产生很大的影响。

应该选择合适的材料和加工工艺,确保夹具的刚性和精度。

3. 加工精度:曲轴是一个高精度零件,夹具设计时应该注意加工精度的要求,保证夹具的精度和稳定性。

4. 生产效率:合理的夹具设计应该能够提高生产效率,降低成本,从而提高企业的竞争力。

总之,曲轴零件的机械加工和夹具设计对于汽车发动机的性能和品质有着至关重要的作用。

只有通过正确的加工工艺和夹具设计,才能制造出质量更高、性能更优的曲轴,满足汽车发动机的需求。

476QL发动机曲轴锻件工艺研究

哈尔滨哈飞工业锻造公司

颜 斌

摘要:介绍了模具结构的改进,对476QL曲轴锻件的成形过程进行了分析。

关键词:模具结构 锻造成形分析 成形力

曲轴是发动机的关键零件,形状复杂,工作条件苛刻,既承受交变应力作高速运转,又传递大扭矩。

对抗疲劳性、耐磨性和强度有很高的要求。

476QL曲轴用于一种新型发动机,该型号曲轴比我厂原生产过的曲轴外形尺寸都大。

如何在2500吨高能螺旋压力机上生产出476QL型曲轴锻件是我们需要研究的课题。

一、476QL曲轴锻造工艺过程的确定

476QL曲轴锻件的三维造型见图1,是微型车发动机用4拐曲轴。

锻件重量约14.3kg,长度为468.6mm,宽度为130.5mm,厚度为112mm,锻件材料为40Cr,模锻拔模斜度为3°,要求分模面错移量不大于0.8mm,直线度不大于1.0mm,残留飞边不大于1.0mm。

图1:476QL曲轴锻件的三维造型

从工艺上分析,476QL曲轴锻件有较深的平衡块和拐,且拐和平衡块之间距离较小,用其它制坯设备起不到作用,也不适合压弯工序。

确定的工艺过程:下料→ 中频感应加热→ 镦粗→ 预锻→ 终锻→ 热切边→ 热校正→ 余热正火→ 吹砂。

二、锻造成形分析

1、工艺参数

按曲轴最大截面计算的面积为9475mm2 ,相应折算后的棒料尺寸为Φ105mm,我们采用了镦粗工序,最终毛坯选取Φ90mm的棒料,长度为418mm,锻造时毛坯放料中心位置为曲轴中心线往小端前移7~8mm处,锻造分模选取水平中心位置,毛坯初始锻造温度定为1200℃,终锻温度高于850℃。

2、成形过程分析及改进

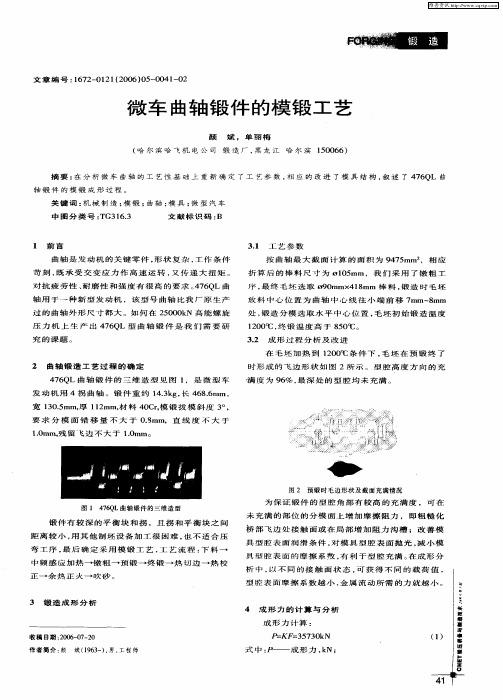

在毛坯加热到1200℃条件下,毛坯在预锻终了时形成的飞边形状如图2所示,型腔高度方向的充满度为96%。

最深处的型腔均未充满。

图2:预锻时毛边形状及截面充满情况

为了保证锻件的型腔角部有较高的充满度,可在未充满的部位的分模面上增加摩擦阻力,即粗糙化桥部飞边处接触面或在局部增加阻力沟槽;改善模具型腔表面润滑条件,对模具型腔表面抛光,减小模具型腔表面的磨擦系数,有利于型腔充满。

在成形分析中,以不同的接触面状态,可获得不同的载荷值,型腔表面磨擦系数越小(即型腔抛光好),为金属流动所需的力就越小。

三、成形力的计算与分析

成形力计算:

P=KF=50×714.6=35730KN (1)

式中:P——成形力(KN)

F——锻件投影面积+飞边面积(50%)(cm2 )

K——系数 (K为50)

我们在锻造成形时,使用2500T高能螺旋压力机,高能螺旋压力机长期使用的打击力一般不能大于名义吨位的 1.25~1.35倍(31250~33750KN)。

生产时采用的是三步成形方案:第一步镦粗的载荷相对非常小,约1100KN;第二步预锻,毛坯随着上模的下降,将金属压入型腔并形成飞边,由于飞边的阻力作用,强迫金属进一步流向型腔,成形力快速增长,到预锻结束时成形力达22000~23500KN;第三步终锻,在终锻过程中,由于初始阶段模具与坯料尚未完全接触,这时载荷小,当接触完全后载荷急剧增加,最终达到成形需要的力28000KN。

从计算所得成形力与实际成形力比较两者相差7000KN。

我们分析原因有:

1、计算公式采用的系数是在理论终锻温度时总结出来的。

理论终锻温度为850℃,这时材料强度极限高。

而我们实际操作时,加快操作速度能使锻坯在较高的温度下完成整个锻造过程,实测终锻温度能在950℃以上完成,所以成形力小。

2、通过对模具型腔表面进行抛光及合理调整模具圆角,可减小流动阻力,减小最终成形力。

四、模具结构特点

由于476QL曲轴锻件比我们以往干过的曲轴外形尺寸都大,我们现有模架是按465Q曲轴锻件设计的,两者长度相差63mm,宽度相差8.5mm,原有顶料位置都不行,我们在不改变原有模架尺寸的情况下,重新设计了一个过渡垫板(图3),将顶料杆位置外移,由于476QL型锻件长度尺寸增加,为保证模具的强度,我们分析模块受力情况后,确定可在模具长度方向局部加长,这样能保证打击力还在模块承力区域,又能保证模具的壁厚要求,满足了强度的需要。

图3:过渡垫板

图4:曲轴锻模

五、结论

1、锻造成形主要是为了保证型腔充满,生产出合格的锻件。

经生产证明,我们设计的模具结构保证了曲轴锻造成形,已锻造出1000件合格的锻件交付用户。

2、在成形过程和模具设计中,要合理利用锻件金属材料流动与模具表面之间的磨擦,磨擦有时会对锻件成形带来一些负面影响。

如加速模具表面磨损,影响锻件表面质量,增加成形力等,但合理利用磨擦作用,可更好地控制材料的流动方向,有利于型腔充满。

3、模具型腔表面抛光越好,越利于金属向型腔流动;而分模面和桥部越光阻力越小,材料更易于向型腔外流动,使飞边增大,型腔高度方向充满度降低。

有意识地设置局部阻力沟槽,能限制材料向两边流动,增加曲轴模具型腔高度的充满度,改善材料流动状态。

参考文献

《锻压手册》 机械工业出版社 1993年。