m-202-97铸钢转向架摇枕技术条件

- 格式:docx

- 大小:294.16 KB

- 文档页数:12

M20383铸钢转向架侧架技术条件规范M—203—831926年采纳1.0 范畴1.1 这些技术条件适用于所有货车转向架铸钢侧架。

1.2 所有各种设计的转向架侧架在用于联运货车之前必须由设备工程委员会批准。

该项批准以本标准所列技术条件为依据。

1.3 要求批准的申请书应呈送北美铁路协会技术服务部设备执行主任会。

该申请书应附有详细的结构图和有关材料的成分及热处理工艺的全部资料的复印件。

1.4 批准的依据是动载荷和静载荷试验的结果。

车辆制造委员会可能考虑到以往类似设计、材料和热处理的令人中意的静载荷和动载荷试验结果,不进行试验而建议对申请的设计、材料和热处理予以批准。

只有在一项原差不多过正式的动载荷和静载荷试验获得批准的设计的基础上方能要求取消试验。

取消试验的要求应附有涉及新设计和用作这一要求的基础的设计的证明材料,证实在这两种设计之间不存在附录“A”所列举的差不。

2 材料应为符合最新版本AAR规范M—201和M—210的B级、B+级和C级铸钢。

3 设计3.1 除本标准专门列举者外,还应遵守所有的AAR差不多标准要求。

3.2 运算和试验的最小依据是表Ⅰ给出的车轴负荷“C”。

表Ⅰ轴颈尺寸英寸转向架型式C—车轴负荷磅1×8 2B 24,000445×9 2C 33,5001×10 2D 42,000(19吨)526×11 2E 52,5001×12 2F 63,000(28.6吨)627×12 2G 76,0003.3 垂直设计载荷应取为作用在弹簧座上(或与之相当的试验用构件),应等于1.5“C”。

横向载荷应取为作用在摇枕挡上,每一摇枕挡承担二分之一,载荷作用线在穿过两车轴的名义中心线之1英寸的高度上,应等于0.4“C”。

设计中的最大合成单位应力对B级钢上车轴轴颈直径减去12应不超过每平方英寸16,800磅,对B+级钢应不超过每平方英寸21,950磅,对C级钢应不超过26,250磅。

转向架的主要技术要求

转向架位于车体和钢轨之间,承受垂向载荷,引导车辆沿轨道运行;为使车辆能顺利通过曲线,在车辆车体与转向架之间配有心盘回转装置。

城轨车辆两端各安装一台两轴转向架,其性能直接影响城轨车辆的运行品质和行车平安。

转向架的主要技术要求如下:

〔1〕保证最正确的黏着条件,轴重转移应尽量少,轮轨间不产生黏-滑振动。

〔2〕保证良好的力学性能,减少轮轨间的动作用力,减少轮轨间的应力和磨耗。

〔3〕重量轻且工艺简单,以减轻自重,且制造和修理工艺应简单容易。

〔4〕具备良好的可接近性,便于检修。

〔5〕零部件标准化和统一化。

〔1〕应采用高柔性空气弹簧悬挂系统,以获得良好的振动性能。

〔2〕采用高强度、轻量化的转向架结构,以降低轮轨间的动力作用。

〔3〕采用有效抑制蛇行运动的措施,提高转向架的动力学性能。

〔4〕采用复合制动模式,除采用空气制动装置外,还可考虑采用黏着和非黏着制动方式。

大型薄壁件摇枕铸件开发及工艺优化摇枕铸件是汽车发动机中的关键零部件,其质量和工艺对发动机的性能和使用寿命都有着重要的影响。

随着汽车工业的不断发展,对摇枕铸件的要求也越来越高,特别是对大型薄壁件摇枕铸件的开发和工艺优化具有重要意义。

本文将针对大型薄壁件摇枕铸件开发及工艺优化进行深入探讨,以期为相关行业提供有益的参考。

一、大型薄壁件摇枕铸件的特点大型薄壁件摇枕铸件是指在汽车发动机中承受巨大载荷的零部件,其特点主要有以下几点:1. 大尺寸:大型薄壁件摇枕铸件尺寸较大,通常需要在数百千克到数吨之间。

2. 薄壁:摇枕铸件的壁厚一般在3-10mm之间,属于薄壁铸件的范畴。

3. 复杂结构:摇枕铸件的结构复杂,需要满足复杂的受力要求和工作环境的要求。

4. 负载重:摇枕铸件所承受的载荷较大,对其材质和力学性能有较高要求。

大型薄壁件摇枕铸件具有重量大、薄壁、复杂结构、负载重等特点,因此在其开发和工艺优化过程中需特别注意。

1. 材料选择:大型薄壁件摇枕铸件的材料选择至关重要。

一般来说,选择高强度、高韧性、高热稳定性的合金材料是最佳选择。

常用的有铝合金、镁合金等。

材料的选择需要根据实际使用环境和要求来确定,确保铸件满足使用要求。

2. 设计优化:在大型薄壁件摇枕铸件的设计过程中,需要充分考虑材料的应力分布、结构的优化等因素。

合理设计结构,减少应力集中,保证摇枕铸件在使用过程中的稳定性。

3. 模具制造:大型薄壁件摇枕铸件的模具制造也是至关重要的一环。

模具的制造质量直接影响到铸件的质量和工艺。

需要选择优质的模具材料,采用先进的加工工艺,确保模具的精度和耐用性。

4. 铸造工艺:在大型薄壁件摇枕铸件的铸造过程中,需要选择合适的铸造工艺。

包括浇注系统设计、浇注温度控制、冷却速度控制等方面。

通过优化铸造工艺,提高铸件的成形质量和工艺稳定性。

5. 热处理工艺:对于大型薄壁件摇枕铸件来说,热处理工艺也是非常重要的。

通过合理的热处理工艺,可以改善铸件的力学性能和物理性能,提高其使用寿命。

铸钢转向架摇枕技术条件规范M —202—971926年采用1范围1.1 这些技术条件适用于所有货车转向架铸钢摇枕。

1.2 所有各种设计的转向架摇枕在用于联运货车之前,必须由设备工程委员会批准。

该项批准以本标准所列技术条件为依据。

1.3 请求批准的申请书应呈送北美铁路协会技术服务部设备执行主任。

该申请书应附有详细的结构图和有关材料的成分及热处理工艺的全部资料的复印件。

1.4 批准的依据是动载荷和静载荷试验的结果。

车辆制造委员会可能考虑到以往类似设计、材料和热处理的令人满意的静载荷和动载荷试验结果,不进行试验而建议对申请的设计、材料和热处理予以批准。

只有在一项原已经过正式的动载荷和静载荷试验获得批准的设计的基础上方可要求取消试验。

取消试验的要求应附有涉及新设计和用作这一要求的基础的设计证明材料,证实在这两种设计之间不存在附录“ A”所列举的差别。

2材料应是以下指定材料的一种,并应符合最新修订的相应的技术条件。

铸钢:规范M—201和M—210, B级,B+级或C级铸钢。

结构:规范M—1001 3.1.2.2。

3设计3.1 除本标准特别列举者外,还应遵守所有的AAR基本标准要求。

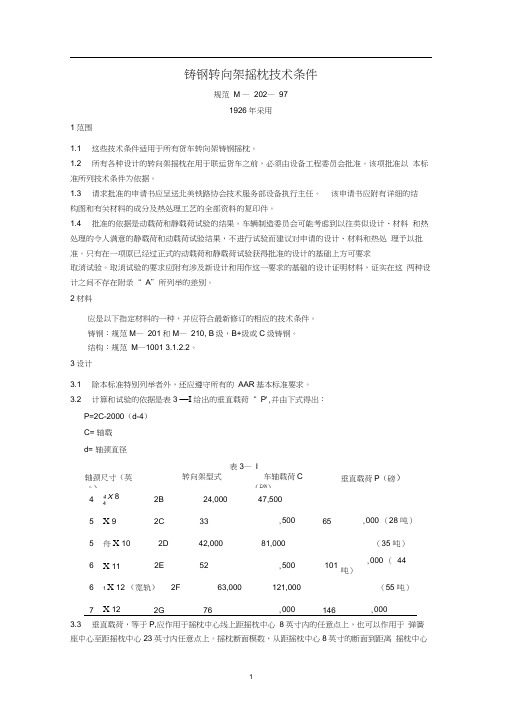

3.2 计算和试验的依据是表3 —I给出的垂直载荷“ P',并由下式得出:P=2C-2000(d-4)C= 轴载d= 轴颈直径表3—I轴颈尺寸(英寸)转向架型式车轴载荷C(磅)垂直载荷P(磅)4 4 X 842B24,00047,5005X 92C33,50065,000 (28 吨)5舟X 102D42,00081,000(35 吨)6X 112E52,500101,000 (44 吨)6 1 X 12 (宽轨)2F 63,000121,000(55 吨)7X 122G76,000146,0003.3 垂直载荷,等于P,应作用于摇枕中心线上距摇枕中心8英寸内的任意点上,也可以作用于弹簧座中心至距摇枕中心23英寸内任意点上。

铁路客车检修转向架构架、摇枕检修检验摘要:适应铁路客车技术装备发展需要,统一厂修技术要求和质量标准,保证客车检修质量,制定铁路客车检修规程。

构架、摇枕整体检修,各组焊吊座齐全,表面无明显裂纹等缺陷,确认零部件状态,确认零部件防护良好,检查各螺纹孔、销、套安装孔的防护状态。

铸造构架的所有焊缝及重要部位表面须探伤检查。

铸造构架侧梁与导柱面连接部位焊修后,须采用超声波探伤。

焊接构架的所有焊缝须探伤检查,其余部分进行目视检查。

关键词:检验;焊接;质量概述用于检修客车转向架构架、摇枕检修时的检验,检验前期准备:检查人员必须熟悉相应的检验标准、图纸及工艺文件等;熟悉和掌握所需的检验工具的使用方法。

检查人员在使用计量器具进行检测之前,须核对计量器具的校准有效期,并校对计量器具。

一、检验内容(1)目视检查构架、摇枕外露表面均须目视检查,其表面光照度应至少达到3501x。

对目视无法判定的缺陷,须辅以5倍及以上放大镜或轻微打磨方式(深度不超过2mm)加以确认。

(2)检查构架、摇枕表面的磨耗、腐蚀、磕碰、缺损及肉眼可见的缺陷,超限部位做出检修标记。

构架、摇枕焊缝腐蚀(除结构限制及有特殊要求)超过图纸原设计焊角尺寸的20%时焊修;焊缝存在裂纹时允许焊修。

装配面存在腐蚀、磨耗、损伤、变形等影响装配时须修复。

(3)构架本体裂纹检查:侧梁水平中心线以下,中部1600mm 范围内,存在贯穿性裂纹或下盖板横裂纹时报废,非贯穿性裂纹长度不超过30mm 或长度超过30mm 且数量不超过2 条时允许焊修,否则报废;其他部位存在裂纹时允许焊修。

横梁横向裂纹长度不超过周长10%且深度不超过1mm 时允许清除裂纹后使用,打磨平滑过渡,超过周长50%时报废,其余横裂纹允许清除后焊修;纵裂纹允许焊修。

各组焊吊座裂纹长度不超过所在面宽度25%时焊修,超过25%时焊修并补强,超过所在面宽度50%时更换吊座。

(4)构架本体腐蚀检查:厂修时各梁腐蚀、磨损深度超过原设计厚度的10%时焊修,超过原设计厚度20%时焊修、补强或更换,焊修后的焊缝需打磨并探伤检查。

转向架摇枕铸造工艺的优化

刘敬豪

【期刊名称】《铸造工程》

【年(卷),期】2018(042)003

【摘要】通过对摇枕结构及铸造难点的分析,确定了转向架摇枕的合理的浇注系统和冷铁结构等技术措施.采用CAE铸造模拟软件对转向架摇枕铸造过程的温度场、流场及定量缩孔缺陷进行模拟分析,从而优化了铸造工艺,提高了工艺水平,降低了铸造工艺验证的成本.

【总页数】4页(P18-21)

【作者】刘敬豪

【作者单位】中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔 161002

【正文语种】中文

【中图分类】TG242

【相关文献】

1.25t轴重控制型转向架摇枕铸造工艺设计与模拟研究 [J], 乔义栓;刘敬豪;孙宝金

2.大型宽轨距控制型转向架摇枕铸造工艺研究 [J], 乔义栓;刘敬豪;孙宝金

3.宽轨转向架摇枕铸造工艺研究及实践 [J], 林栋;孙宝金;刘敬豪

4.巴西米轨转向架摇枕的铸造工艺 [J], 陈拥军

5.转K6摇枕铸造工艺模拟及优化 [J], 骆宏文; 张文昌; 徐道兵; 龙威; 何氢玲; 陈祖华; 旷丹锋; 刘涛

因版权原因,仅展示原文概要,查看原文内容请购买。

大型薄壁件摇枕铸件开发及工艺优化摇枕是现代汽车发动机的重要部件,用于连接曲轴与连杆的传动装置,承受着高温高压的工作环境。

为了提高发动机的功率和效率,现代发动机摇枕的要求也越来越高。

大型薄壁件摇枕铸件的开发和工艺优化显得尤为重要。

本文将对大型薄壁件摇枕铸件的开发和工艺优化进行详细的介绍。

一、大型薄壁件摇枕铸件的特点1. 复杂的结构形式大型薄壁件摇枕铸件通常具有复杂的结构形式,包括内外椭圆曲线、开槽等设计,其几何形状要求较高,要求铸件表面光洁度好、毛边小。

2. 薄壁结构大型薄壁件摇枕铸件通常具有薄壁结构,壁厚一般在6~8mm左右,要求表面光洁度好,壁厚均匀。

3. 材质要求高大型薄壁件摇枕铸件一般采用高强度铸铁材料,如高强度球铁或铸钢等,要求硬度高、韧性好。

4. 热处理要求高由于大型薄壁件摇枕铸件要承受较高的温度和压力,其热处理要求也很高,一般需要进行淬火、回火等热处理工艺。

1. 铸件内部质量要求高由于大型薄壁件摇枕铸件的结构形式复杂,壁厚薄,要求铸件内部无气孔、夹渣等缺陷,内部质量要求很高。

2. 铸造工艺难度大大型薄壁件摇枕铸件的铸造工艺难度很大,需要采用先进的铸造设备和工艺技术,确保铸件的形状和尺寸精度。

3. 热处理变形严重1. 材料选择优化2. 设计优化在大型薄壁件摇枕铸件的设计过程中,应该充分考虑其结构形式和壁厚要求,采用合理的设计方案,确保铸件的形状和尺寸精度。

在大型薄壁件摇枕铸件的铸造过程中,应该采用先进的铸造设备和工艺技术,采用合理的浇注系统和浇注工艺,减少气孔和夹渣等缺陷的产生。

大型薄壁件摇枕铸件的开发和工艺优化是一个复杂而又技术含量高的工作,需要在材料选择、设计优化、铸造工艺和热处理工艺等方面进行全面的考虑和优化,才能确保铸件的质量和性能达到要求。

希望在今后的发展中,能够有更多的技术创新和工艺改进,为大型薄壁件摇枕铸件的研发和生产提供更好的技术支持。

地铁摇枕的铸造生产技术贾旭【摘要】Measures for solution to problems of casting defects as crack, inclusion and deformation have been introduced, which were aiming at structure characterists and quality requirements for succesful production of rocking pillow in subway of France.%针对法国地铁摇枕铸件的结构特点及其质量要求,制定相应的工艺,成功生产法国地铁摇枕铸件.重点介绍了解决铸件裂纹、夹砂、变形等质量问题的措施.【期刊名称】《中国铸造装备与技术》【年(卷),期】2012(000)001【总页数】3页(P21-23)【关键词】地铁摇枕;铸造工艺【作者】贾旭【作者单位】江苏朗锐茂达铸造有限公司,江苏江阴 214445【正文语种】中文【中图分类】TG245该地铁摇枕是国内某交通运输设备制造商为法国地铁设计的产品,2008年江苏朗锐茂达铸造有限公司接到该铸件的订单后首先进行工艺试验,于2008年年底成功通过了客户和法国铁路协会的首件检查,并于2009年成功向客户提供了39只合格摇枕。

在该铸件的开发试制及生产过程中,我们根据该地铁摇枕铸件的结构特点及其质量要求,通过不断改进工艺措施最终掌握了摇枕铸造技术。

法国地铁列车车体转向架铸造摇枕是地铁客车上的一个十分关键的受力件,它起到连接地铁车厢与转向架之间的枕梁作用,其制造质量的好坏,直接决定着地铁列车的行车安全。

如图1所示,该产品为薄壁铸件,结构较为特殊,中间为薄壁框式结构,两端为圆盘结构,外形尺寸为2820mm×1162mm×424mm,大部分面均为加工平面,厚度差较大,加工后两圆盘面的壁厚只有12mm,而壁厚最大部位超过100mm,要求壁厚厚度的公差仅为+2~0 mm。

铸钢转向架摇枕技术条件规范M —202—971926年采用1范围1.1 这些技术条件适用于所有货车转向架铸钢摇枕。

1.2 所有各种设计的转向架摇枕在用于联运货车之前,必须由设备工程委员会批准。

该项批准以本标准所列技术条件为依据。

1.3 请求批准的申请书应呈送北美铁路协会技术服务部设备执行主任。

该申请书应附有详细的结构图和有关材料的成分及热处理工艺的全部资料的复印件。

1.4 批准的依据是动载荷和静载荷试验的结果。

车辆制造委员会可能考虑到以往类似设计、材料和热处理的令人满意的静载荷和动载荷试验结果,不进行试验而建议对申请的设计、材料和热处理予以批准。

只有在一项原已经过正式的动载荷和静载荷试验获得批准的设计的基础上方可要求取消试验。

取消试验的要求应附有涉及新设计和用作这一要求的基础的设计证明材料,证实在这两种设计之间不存在附录“ A”所列举的差别。

2材料应是以下指定材料的一种,并应符合最新修订的相应的技术条件。

铸钢:规范M—201和M—210, B级,B+级或C级铸钢。

结构:规范M—1001 3.1.2.2。

3设计3.1 除本标准特别列举者外,还应遵守所有的AAR基本标准要求。

3.2 计算和试验的依据是表3 —I给出的垂直载荷“ P',并由下式得出:P=2C-2000(d-4)C= 轴载d= 轴颈直径表3—I轴颈尺寸(英寸)转向架型式车轴载荷C(磅)垂直载荷P(磅)4 4 X 842B24,00047,5005X 92C33,50065,000 (28 吨)5舟X 102D42,00081,000(35 吨)6X 112E52,500101,000 (44 吨)6 1 X 12 (宽轨)2F 63,000121,000(55 吨)7X 122G76,000146,0003.3 垂直载荷,等于P,应作用于摇枕中心线上距摇枕中心8英寸内的任意点上,也可以作用于弹簧座中心至距摇枕中心23英寸内任意点上。

摇枕断面模数,从距摇枕中心8英寸的断面到距离摇枕中心23英寸的断面,应均匀减小。

横向载荷,等于0.25P,应作用于中性轴(或试验时为心盘承载面下5英寸的直线)上,仅施加于摇枕中心。

根据这种计算,为检查有关结构,最大垂直和横向应力组合,也可分开考虑为最大垂直或最大横向单向应力,应符合表 3—n 中的要求。

B 级钢 13 , 125 (90.4Mpa ) 16 , 800(116Mpa ) B+ 级钢 17 , 000 (117Mpa ) 21 , 950(151Mpa )C 级钢 21, 000 (145Mpa )26, 250(181Mpa )4静载荷试验 4.1每一新设计至少有两个试件在车辆制造委员会代表的监督下在适当的静载荷试验台上进行 试验。

选定的两个试件应为一般合格品。

4.2摇枕应符合表4—1要求。

横向和垂直试验应分别进行。

垂直载荷应分别地首先施加于旁承然后加于心盘上。

同一试件可以用于横向载荷试验和两个垂直载荷试验。

4.3 计算试验载荷的依据:表4—1B级和C 级钢摇枕试验载荷(磅)横向载何 旁承位垂直载何 心盘位垂直载何仪器调零载荷 5 , 0005, 0005 , 000最大挠曲加载 0.95P 1.43P 1.43P最大永久变形载何最小极限载荷1.9P2.38P2.85P5.22P4.4 由4.3项得到的用于实际试验的数值:试验要求B 级钢 B+级钢C 级钢(英寸)0.075 0.100 0.120 横向载何 0.95P 时最大挠度 0.025 0.025 0.025 横向载何 1.9P 时最大永久变形 0.055 0.0630.070旁承载荷 1.43P 时最大挠度44X8 5 X 951X 10 6 X 1162载荷0.95P (挠度)=52,500 67,000 82,000 101,000 120,000 143,000 1.43P (挠度)=76,250 98,000 120,500 149,000177,500 212,0001.90P (永久变形) =95,000124,000 154,000 192,000 230,000 276,0002.38P (永久变形) =118,750 155,000 192,000 26,000 287,500 345,0002.85P (永久变形) =142,500 186,000 231,000 288,000 345,000 414,000 5.22P (极限) = 261,250 : 341,000 423,500 528,000 632,000 759,000X 12 7 X 120.0250.0250.025旁承载何2.38P载何时最大永久变形0.0750.0910.105心盘载荷1.43P时最大挠度0.0250.0250.025心盘载荷2.85P时最大永久变形5.22P 5.22P 5.22P最小极限载荷4.5 挠度测量仪器应置于试件两支点的中央,并应在初始载荷为5, 000磅时调定零读数;再加载到20, 000磅之后,减载至5, 000磅,以使仪器回零。

4.6 静载荷试验加载图图n5动载荷试验要求5.1申请批准,应提交2个有代表性的摇枕在车辆制造委员会批准的试验台上进行疲劳试验。

此项试验须在该委员会代表的监督下进行。

5.2 加载装置试验摇枕应位于按图川所示能在Z'、G Q C和Z点加垂直载荷的设备上。

S和S'点为载0 /I图I为摇枕横向试验加载,图n为垂直加载。

注:典型的试验装置;此外为了适应摇枕结构,只要试验结果不受影响,容许装备结构变动。

与上心术片、注:典型的试验装置,此外为了适应摇枕结构,只要试验结果不受影响,容许装备结构变动。

荷的反作用力。

加载位置Z'和Z点距心盘中心Q25英寸。

载荷作用于上述位置应用垫块栓接于摇枕上代表传统的旁承受载。

G Q 和C 点的载荷应模拟具有3°斜度的AAR 标准货车上 心盘施加于摇枕心盘上。

S'和S 点位置如图所示位于枕簧座支承中心。

支承应模拟通常弹簧组提供的载荷反作力状态。

两摆动垫块的支承可以满意地模拟这种支承状态。

图W 是典型的加 载装置图。

5.3循环载荷类型疲劳试验应由以下形式的循环载荷组成。

用计算机控制的液力加载系统得出的组合波形 见图V 至四。

rh\」钢 ------- -------- 一|“習良图川等料..….J ----------- 咎距两摇枕档中淮距典申的试验装胃•经设备工榨吞员瓷批准版允许冇变动.图IV9IA®妙够皿劇疇煎刖即5.3.1 侧滚载荷垂直载荷R应交替通过Z'、Z、S'、S等位置加于摇枕。

为了稳定加载设备,在整个时间内在心盘上附加载荷。

侧摆载荷是每一试验单元总载荷循环的25%见图V。

5.3.2 浮沉载荷浮沉载荷只能垂直加于心盘面上。

这种载荷是每一试验单元总载荷循环剩余的75%5.3.2.1 模拟浮沉载荷应按照表5—1所列载荷顺序施加,见图W。

表5— I加载量加载位置B—2GB—1GB—2GB*—2Q*B—2CB—1CB—2CB*—2Q*B—2G注:*如需要,可以省去。

完成该浮沉载荷顺序,在Q位应施加全部心盘载荷,其数值在B2和B1间变化。

Q位的载荷数值应等于C和G位载荷值之和,见图7。

5.4 加载数值循环载荷数值列入表5—n。

轴颈尺寸(英寸)B—1(磅)B—2(磅)R(磅)5 1 X 10191,00027,00085,0006X 11238,00033,000110,000 61 X 12285,00040,000130,0007X 12342,00048,000155,0005.5 循环载荷的施加疲劳试验应按固定的“加载单元”顺序施加每种循环载荷,侧摆(滚)载荷循环跟随着浮沉载荷循环。

“加载单元”顺序总共应为100, 000循环。

每一单元应重复进行以达到所需要的循环总数。

例如700, 000循环试样试验,每单个试样试验时,100, 000循环“加载单元”顺序应重复7次。

表5—川加载单元载荷循环侧滚载荷循环(Z —Z' )25 , 000图V浮沉载荷循环(心盘边缘)(C —G)37 , 500图W浮沉载荷循环(固定不变于心盘中心)(Q)37 , 500图四总计100 , 000表5 —W 最低循环次数载荷循环侧滚载荷循环175,000浮沉载荷循环525,000每一摇枕总循环700,0005.6 性能要求对摇枕施加各种循环载荷应使其损坏或者侧滚载荷循环和浮沉载荷循环之和超过表5—"所列的最小值时停止。

出现以下一种以上情况者规定为损坏:1. 摇枕不能承受B—1或R载荷;2. 摇枕本体结构分离出任何一个碎片;3. 永久变形超过1/4英寸。

5.7 静载荷试验生产厂商可以在循环试验结束时,按表5—I所列的B —1载荷值在Q位加静载荷,并保持一段短时间。

这种选用的试验不是验收要求的一部分。

6标记6.1 所有批准的铸钢摇枕都有如下清晰的标记:6.1.1 所有设计。

在铸件上必须铸出如下AAR识别号码。

B级钢摇枕:AAR- B(识别号码);例如AAR- B—1400。

B+级钢摇枕:AAR- B+ (识别号码);例如AAR- B+ —1402。

C 级钢摇枕:AAR- C(识别号码);例如AAR- C-1401。

(或AARC- QJ1401,若钢材等级是根据淬火和回火得出的)。

6.1.2 以上规定的标记,制造厂商正确应用时,将用作证明该设计已获批准的标记。

参照车辆制造委员会1948年和以后的 D.V. 通报,可以查明摇枕批准的具体日期。

6.2 编号设计。

应用适当的编号,可以完全识别该设计,包括材料和热处理。

编号数字系统示于AAF侧架和内装减振器、单式闸瓦转向架摇枕标明设计特点的规则内。

6.3 所有由结构钢制造的摇枕,应明显地标记AAR—S 字样,其后有指定的识别号码,例如:AAR—S—1402。

此标记是AAR M—1001技术条件:3.122项所补充要求的标记。

6.4 6.1 和6.2项规定的标记是在AAR规范M—201要求的标记之外附加的。

AAR机务手册D分册和AAF标准S-312、313、314和S—315中规定了标记的位置。

6.5 当使用时,编号数字以及识别数字应在制造厂商的详图上注明。

7 试验设备和观察员试验和测试必须在车辆制造委员会批准的设备上进行。

须由车辆制造委员会批准的正式合格的独立观察机构或AAR代表观察试验,并向AAR提供试验数据和证书,证明试验方法和结果完全符合AAF要求。

7.2 要求对铸件给予批准的申请者应按照这些要求作出进行这些试验的安排。

M—202—79附录 A摇枕设计申请批准的最新规程I.本技术条件申请批准只适用于已批准制造摇枕的铸造厂,如果厂商希望一个以上的铸造厂获得批准,则每一铸造厂须独立履行批准手续。