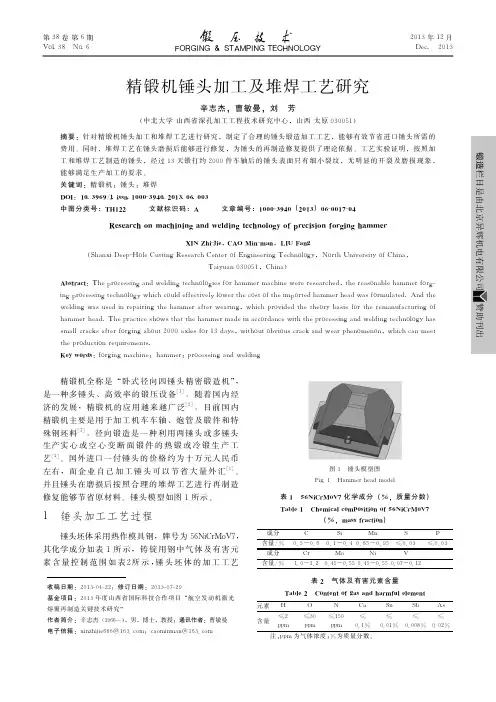

精锻机锤头加工及堆焊工艺研究

- 格式:pdf

- 大小:660.55 KB

- 文档页数:4

火车轴径向锻造机锤头的有限元分析及优化的开题报告一、选题背景及研究意义火车轴是连接车轮的重要部件,需要承受大量的轴向和径向载荷。

为了保证其安全可靠性,轴材需要经过多道工艺加工,其中轴径向锻造是重要的一道工艺环节。

而锻造加工中使用的锤头设计和优化能够直接影响工件的质量和性能。

本研究旨在通过有限元模拟对火车轴径向锻造机锤头进行分析和优化设计,希望能够提高火车轴的生产效率和产品质量。

其意义在于为推进火车轴行业提供技术支撑,提高国内相关行业的技术水平和市场竞争力。

二、研究内容1. 对火车轴径向锻造机锤头进行结构分析,并建立其三维有限元模型。

2. 应用有限元方法对锤头进行热态有限元分析,得到锤头的热应力分布状态。

3. 分析锤头的应力分布,优化锤头的结构形式,使其在锻造过程中满足工艺要求和产品质量要求。

4. 进行仿真实验以验证锤头的优化效果和可行性,根据实验结果继续优化锤头的结构。

三、研究方法本研究主要采用以下方法:1. 利用CAD软件对锤头进行三维建模。

2. 利用ANSYS软件对锤头进行有限元分析,包括热态有限元分析和应力分析。

3. 基于数值仿真实验对锤头结构进行优化设计。

四、研究计划本研究计划分为四个阶段:1.文献综述和理论研究,预计耗时一个月。

2.火车轴径向锻造机锤头的三维建模和有限元模拟分析,预计耗时两个月。

3.根据仿真分析结果进行优化设计和仿真实验,并分析优化效果,预计耗时三个月。

4.总结研究成果,撰写论文和汇报材料,预计耗时一个月。

五、预期成果本研究预期的成果包括:1.火车轴径向锻造机锤头的有限元模拟分析结果,包括锤头的应力分布状态和热态应力分析结果。

2.基于有限元分析结果对锤头结构的优化设计方案。

3.仿真实验结果,包括锤头的实际应力、变形情况和锻件成型效果。

4.论文和汇报材料。

六、研究难点本研究难点主要包括:1.建立火车轴径向锻造机锤头的三维有限元模型,并有效地将其应用于仿真分析。

2.根据有限元分析结果进行合理的优化设计和仿真实验。

锤头工艺流程

锤头是一种常用的金属加工工具,用于锻打、敲击等工作。

锤头工艺流程主要包括原料选择、锻造、热处理、表面处理等环节。

首先,原料选择是锤头工艺流程的第一步。

通常,锤头的原料选择采用优质碳素钢材料,具有良好的韧性和强度。

原料应经过化学分析和物理性能测试,以确保其符合相关标准和要求。

第二,锻造是锤头工艺流程的核心环节。

锻造是通过将原料加热至一定温度,然后采用锻压机械对其进行热加工,使其形成所需的锤头形状。

在锤头的锻造过程中,需要不断地进行锻打和冷却,以保持锤头的强度和韧性。

第三,热处理是锤头工艺流程的重要环节。

热处理是通过对锤头进行加热和冷却处理,以改变其组织结构和性能。

常用的热处理方法包括淬火和回火。

淬火能够增加锤头的硬度和耐磨性,而回火则能够提高锤头的韧性和强度。

第四,表面处理是锤头工艺流程的最后一步。

表面处理是为了提高锤头的抗腐蚀性和外观质量。

常用的表面处理方法包括镀锌、镀镍、喷涂等。

这样可以增加锤头的使用寿命和美观度。

总之,锤头工艺流程主要包括原料选择、锻造、热处理和表面处理等环节。

这一流程确保了锤头的质量和性能,使其能够满足各种工作需求。

锤头在现代工业中具有重要的应用价值,是各种加工和修理工作不可缺少的工具。

我们应该充分认识锤头

的工艺流程,提高其制造技术水平,为各行各业的发展做出更大的贡献。

45Cr2MoVNiSi锤锻模整体堆焊修复工艺探讨摘要:锤锻模工作环境恶劣,使用寿命短。

模具失效后的进一步修复成为延长锤锻模使用寿命的重要措施。

目前常用的局部焊修和整体下落的修复方法都存在着不同的缺陷,针对两种方法的不足,就45cr2movnisi锤锻模提出用整体堆焊修复工艺,可以大幅提高模具的综合机械性能,最终提高使用寿命。

关键词:45cr2movnisi钢;锤锻模;整体堆焊0 引言45crmovnisi是近年来研制的新型热作模具用钢,相比5crmnmo 和5crnimo等常见钢种,其高温强度有所提高,且含碳量有略微下降,韧性有所提高,弥补了5crmnmo和5crnimo在较大载面和较高温度时热稳定性、热疲劳性及洋透性不够的缺陷。

45crmovnisi常用于大吨位锤锻模和机锻模。

锤锻模是在高温、高压、高冲击负荷的条件下工作的,恶劣的工作条件导致模具产生磨损、裂纹、软化等失效,致使模具使用寿命大大缩短。

目前模具失效后的修复主要有两种方法,一是局部焊修,二是整体下落。

局部焊修适用于局部尺寸超差或局部损坏的模具,但无法修复设备下限的模具,对模具的一次使用寿命提高不明显,经济效益不高。

整体下落一方面造成模具材料的浪费,,无形中缩短了模具的使用寿命——锤锻模一般下落3~5次即报废;另一方面模体高度减小,机械性能加速下降,易造成模具在使用性能上的提前报废。

同时,整体下落的机械加工费和热处理费用也是非常可观的。

针对局部焊修和整体下落两种方法的不足,本文提出整体堆焊工艺对模具实行修复,模体高度无需整体下落,根据模具不同部位的性能要求采用不同的焊接材料,可以大幅提高模具的综合机械性能,最终提高模具的使用寿命。

1 45cr2movnisi锤锻模工作环境和失效分析45cr2movnisi锤锻模在高温下通过冲击加压,强制金属成形。

模具在工作过程中经受巨大的冲击负荷,同时经受压应力、拉应力和附加弯曲应力,被锻金属在模具型腔内流动又产生强烈的摩擦力,型腔表面经常与高温金属(钢铁坯料约为1100~1150℃)接触,模具本身温度高达300~400℃,局部达到500~600℃,高温使模腔表面的硬度和强度显著降低;锻件取出后,模具型腔要用水或压缩空气冷却,模具受到反复加热和冷却,在交变热应力的作用下,极易产生热疲劳损伤。

锤头的双向精锻工艺

王顺宗;刘伟强

【期刊名称】《锻压技术》

【年(卷),期】1996(21)2

【摘要】介绍了钳工锤双向精锻新工艺及其所用模具的结构。

【总页数】2页(P14-14)

【关键词】钳工锤;双向锤;精锻;锻造

【作者】王顺宗;刘伟强

【作者单位】青岛大学,山东工业大学

【正文语种】中文

【中图分类】TG316

【相关文献】

1.锻料量对精锻机锤头磨损影响研究 [J], 贠鹏飞;廖强;谢强;吴华

2.表面激光熔覆技术制备精锻机用锤头试验研究 [J], 王力杰;吴红;田小亭;时静;闫志飞;刘素芬;李永峰;吕建军;侯永亮;李淑利;李鹏

3.关于降低精锻机锤头的磨损探讨 [J], 么平

4.精锻机锤头失效分析 [J], 刘素芬;王力杰;李永峰;张志伟

5.四锤头精锻机研发工作的现状调查 [J], 解卓明

因版权原因,仅展示原文概要,查看原文内容请购买。

锤子头加工工艺流程锤子头是一种常见的金属制品,广泛应用于建筑、制造业等领域。

下面将介绍锤子头的加工工艺流程。

锤子头的加工工艺主要分为以下几个步骤:材料准备、锻造、修磨、热处理、抛光和检验。

首先,材料准备是锤子头加工的第一步。

一般情况下,锤子头的制作材料为优质碳钢或合金钢。

材料选定后,需要先进行材料切割和预热处理,以便后续的锻造工艺。

接下来是锻造过程。

锤子头的锻造通常采用冷锻或热锻。

冷锻是将预热处理好的金属材料放入冷锻机中,通过连续击打和压力加工使其塑性变形,使其形成锤子头的初始形状。

热锻则是将预热处理好的金属材料加热至高温状态,然后通过锤击和挤压使其塑性变形,得到预定的形状和尺寸。

锻造完成后,需要对锤子头进行修磨。

修磨是为了去除锤子头表面的凸起部分,使其表面光滑。

修磨一般采用机械磨削和手工磨削两种方式,以保证锤子头的外观和尺寸精度。

修磨完成后,锤子头需要进行热处理。

热处理是为了改变锤子头的组织结构和性能,提高其强度和耐磨性。

常用的热处理方法有退火、淬火和回火。

通过调整热处理参数,可以使锤子头具有所需的硬度和韧性。

热处理完成后,锤子头需要进行抛光。

抛光是为了提高锤子头表面的光亮度和光洁度,增加美观性。

通常使用机械抛光或化学抛光的方法进行处理,使锤子头表面达到一定的光滑度和亮度。

最后一步是对锤子头进行检验。

检验是为了确保锤子头加工质量符合要求。

常见的检验项目有尺寸测量、外观检查、硬度测试等。

通过检验,可以判断锤子头是否符合设计要求,并做出相应的调整和改进。

综上所述,锤子头的加工工艺流程包括材料准备、锻造、修磨、热处理、抛光和检验。

每个步骤都有其特定的目的和方法,通过各个步骤的协同配合,最终得到具有良好性能和外观的锤子头产品。

一、实训目的本次实训旨在通过实际操作,让学生掌握锻造锤头的基本工艺流程,熟悉锻造设备的使用方法,提高学生的动手能力和实际操作技能。

同时,通过实训加深对金属锻造理论知识的理解,培养严谨的工作态度和团队协作精神。

二、实训时间2023年X月X日至2023年X月X日三、实训地点XX学院金工实训室四、实训内容1. 锻造锤头的基本工艺流程2. 锻造锤头的材料选择与准备3. 锻造锤头的锻造工艺参数4. 锻造锤头的锻造设备操作5. 锻造锤头的质量检验五、实训过程1. 理论学习:首先,我们学习了锻造锤头的基本知识,包括锻造锤头的用途、结构特点、材料选择等。

通过理论学习,我们对锻造锤头有了初步的认识。

2. 材料准备:根据实训要求,我们选择了适合锻造锤头的材料,并对其进行了必要的切割、加热等准备工作。

3. 设备操作:在老师的指导下,我们学习了锻造锤头的锻造设备操作。

主要包括加热炉、锻造锤、模具等设备的使用方法。

4. 锻造过程:按照锻造工艺流程,我们进行了锤头的锻造操作。

包括加热、锻造、冷却等环节。

在锻造过程中,我们注意控制锻造温度、速度和压力,确保锤头质量。

5. 质量检验:锻造完成后,我们对锤头进行了质量检验。

主要检查锤头的尺寸、形状、表面质量等是否符合要求。

六、实训结果通过本次实训,我们成功锻造出了符合要求的锤头。

在实训过程中,我们不仅掌握了锻造锤头的基本工艺流程和设备操作,还提高了以下能力:1. 动手能力:通过实际操作,我们提高了自己的动手能力,学会了如何使用锻造设备。

2. 分析问题能力:在实训过程中,我们遇到了一些问题,通过分析原因,我们找到了解决问题的方法。

3. 团队协作能力:在实训过程中,我们分工合作,共同完成了锻造任务,提高了团队协作能力。

七、实训总结1. 优点:本次实训使我们对锻造锤头有了更深入的了解,提高了自己的实际操作技能。

同时,通过实训,我们学会了如何分析问题、解决问题,提高了自己的综合素质。

2. 不足:在实训过程中,我们发现自己在某些方面还存在不足,如操作不够熟练、对设备参数掌握不够准确等。

探析冶金机械设备维修中的堆焊工艺

冶金机械设备维修中的堆焊工艺是修复损坏部件的一种重要方法。

堆焊是在损坏部件

表面上添加金属材料,以修复部件的形状和功能。

下面将探析冶金机械设备维修中的堆焊

工艺。

冶金机械设备维修中的堆焊工艺需要选择合适的堆焊材料。

根据被修复部件的材料和

使用条件,选择与之相匹配的堆焊材料。

堆焊材料应具有良好的焊接性能和机械性能,以

保证修复部件的使用寿命和性能。

冶金机械设备维修中的堆焊工艺需要选择合适的焊接方法。

常见的堆焊方法包括手工

电弧焊、气焊、脉冲堆焊等。

根据被修复部件的材料和形状,选择合适的焊接方法。

要掌

握焊接技术,确保焊接质量。

冶金机械设备维修中的堆焊工艺需要做好预处理工作。

在进行堆焊之前,需要对被修

复部件进行清理和表面处理。

清理工作包括去除油污、锈蚀和松散物质,以保证焊接接头

的质量。

表面处理可以采用刮削、砂光等方式,提供良好的焊接接头表面和接触面。

冶金机械设备维修中的堆焊工艺需要控制好焊接参数和条件。

焊接参数包括焊接电流、电压、速度等,需要根据被修复部件的材料和形状进行合理选择。

要控制好焊接条件,如

焊接环境的湿度、温度等。

这些参数和条件的选择和控制直接影响修复部件的质量和性

能。

一种精锻机锤头结构的制作方法

技术领域

本发明涉及一种精锻机锤头结构的制作方法。

背景技术

精锻机的锤头是连接在精锻机上的,有时在精锻机的锤头结构的改变的过程中,会受到各种外界的影响,使机器的性能不稳定,从而影响精锻机的工作效果,损害机器的使用寿命。

发明内容

本发明的目的是提供一种精锻机锤头结构的制作方法,其技术方案是: 所述的精锻机锤头结构的制作方法,包括如下步骤:

1.将所需的用料按比例配置好,并进行调配;

2.在按照步骤1中调配的用料基础上,对精锻机的锤头结构进行塑料合成,使用合成的锤头结构替换原有的锤头结构;

3.按照锤头结构的位置对其安装、拆卸,安装完毕后,锤头结构的位置应稳定,且不会摆动;

4.将所替换的新的锤头结构与精锻机的性能矫正,矫正完毕后,精锻机的性能将保持稳定,其使用寿命也得到极大提高。

优点效果

本发明的制作方法比以往的精锻机锤头结构的制作方法更为方便、快捷,且可以确保高质量的产品质量,精确的比例混合,不仅保持了精锻机的性能稳定,而且极大地提高了使用寿命。

ZGMn17超高锰钢锤头的复合堆焊修复

张相福

【期刊名称】《金属加工:热加工》

【年(卷),期】2005(000)004

【摘要】分析了材质为ZGMn17的超高锰钢锤头的成分特点和焊接性能,通过进行堆焊修复试验,表明采用"母材+中间过渡层+耐磨层"的复合堆焊工艺,应采用

H1Cr21NilOMn6焊丝并辅之合理的焊接工艺堆焊过渡层,能成功地堆焊修复超高锰钢锤头.

【总页数】2页(P66-67)

【作者】张相福

【作者单位】济南钢铁集团总公司机制公司,山东,济南,250101

【正文语种】中文

【相关文献】

1.超高锰钢锤头的研究与应用 [J], 闫晓丽

2.超高锰钢锤头的生产 [J], 沈卫东;程红晓;王超

3.90kg级超高锰钢大锤头的研究与应用 [J], 吴俊忠

4.铸造工艺对超高锰钢镶铸复合材料锤头的组织及结合的影响 [J], 张长涛;谢敬佩;王文焱;王爱琴

5.高锰钢焊接复合锤头的研制 [J], 郭长庆;程军

因版权原因,仅展示原文概要,查看原文内容请购买。