乙烯发展历程与前景

- 格式:docx

- 大小:46.58 KB

- 文档页数:7

塑料的发展历程一、塑料的起源塑料的历史可以追溯到19世纪。

最早的塑料是天然橡胶的化学改性产物。

1839年,美国人查尔斯·古德伊尔(Charles Goodyear)发现了橡胶的硫化方法,这一发现使得橡胶的性能得到极大改善,更加坚韧且耐用,这可以看作是塑料发展的先驱。

在19世纪中叶,人们开始探索从纤维素这种天然高分子材料中制造类似塑料的物质。

1862年,亚历山大·帕克斯(Alexander Parkes)展示了一种被称为“帕克辛”(Parkesine)的材料,它是由硝化纤维素制成的,这是世界上第一种人造塑料。

这种材料具有可塑性,可以被加工成各种形状,虽然它存在一些缺陷,例如容易燃烧等,但它开启了人造塑料的新纪元。

二、早期塑料的发展(19世纪末 - 20世纪初)1. 赛璐珞(Celluloid)1869年,约翰·卫斯理·海亚特(John Wesley Hyatt)发明了赛璐珞。

他在寻找一种可以替代象牙制造台球的材料时,通过改进硝化纤维素的配方,制造出了赛璐珞。

赛璐珞具有良好的可塑性和透明度,很快就被广泛应用于制造梳子、纽扣、玩具等各种日用品,还被用于早期的电影胶片制作。

例如,早期的电影胶片很多都是由赛璐珞制成的,它使得电影产业得以快速发展。

然而,赛璐珞也有一个致命的缺点,那就是高度易燃,这也导致了很多火灾事故。

2. 酚醛树脂(Bakelite)20世纪初,比利时裔美国人利奥·贝克兰(Leo Baekeland)发明了酚醛树脂,这是一种具有革命性的塑料。

1907年,他通过将苯酚和甲醛在一定条件下反应,得到了酚醛树脂。

酚醛树脂具有良好的耐热性、绝缘性和机械性能,而且不易燃烧。

它的出现使得塑料开始在电气工业等领域得到广泛应用,例如用于制造电器插座、收音机外壳等。

酚醛树脂被认为是现代塑料工业的开端。

三、塑料的大规模生产与多样化发展(20世纪中叶 - 20世纪末)1. 聚乙烯(Polyethylene)1933年,英国帝国化学工业公司(ICI)的研究人员偶然发现了聚乙烯。

我国乙烯工业发展历程乙烯作为石油化工行业中最重要的基础原材料,在国民经济中占据重要地位。

改革开放40年来,我国乙烯行业克服重重困难,破除深层技术困难,砥砺前行,取得了突飞猛进的发展。

中国乙烯工业从无到有,从小做大,逐步实现了百万吨级乙烯技术、设备的国产化,产业链覆盖范围越发广泛,下游衍生品越来越多。

改革开放之初,我国乙烯产能不足40万吨/年,经过40年的快速发展,到2017年底,我国乙烯产能已经达到24 55.5万吨/年,规模增长了60倍,已成为仅次于美国的世界第二大乙烯生产国,取得了举世瞩目的成就。

我国乙烯工业发展历程我国乙烯工业发展主要分为三个阶段起步阶段(1962~1977年)。

1962年,兰州石化公司5000吨/年乙烯装置建成投产,标志着我国乙烯工业的诞生。

我国乙烯工业实现了从无到有的历史性跨越,虽然与国外相比,我国乙烯装置规模小,工艺技术水平落后,但是这个阶段的创业历程揭开了中国乙烯工业发展的新篇章。

稳步发展阶段0978~1998年)。

到1978年,我国乙烯产业已初具规模。

随着我国改革开放的实施,原油资源和炼油工业得到了不断发展,其间大力引进了和鲁姆斯的先进专利技术,使国内乙烯工艺技术迈进了一大步。

1978~1988年,我国乙烯产能从38万吨/年增长到123万吨/年,年均增长12%。

从1989年到1998年,乙烯产能增长了297.3万吨/年,达到420.3万吨/年,年均增长13%,并已跻身于世界超400万吨/年能力的六强(美国2548.3万吨/年,日本747.3万吨/年,俄罗斯486.8万吨/年,德国464.5万吨/年,韩国452.5万吨7年)。

改革开放的前20年,我国乙烯产业实现了稳步发展,可以说一步一个台阶,逐步缩小了与世界乙烯生产大国的行业差距。

快速发展阶段(1999年以后)。

从1999年至今,我国的乙烯产业进入了快速发展期,在生产技术、装置规模和单套装置加工能力上都有了相当大的改观。

乙烯装置发展历程乙烯装置是指用于生产乙烯的工业设备。

乙烯是一种重要的有机化学品,广泛应用于塑料、橡胶、纺织品、化工原料等多个领域。

乙烯装置的发展历程可以追溯到上世纪初。

20世纪初,乙烯的生产是通过碳氢氯化反应获得的,这种方法效率低下且产品纯度较低。

随着科学技术的发展,人们开始研究煤、油页岩等资源的热解制乙烯法。

1927年,德国化学家沃尔夫首次使用煤炭进行热解制乙烯实验成功。

此后,煤炭热解法成为乙烯生产的主要方法,并在全球范围内得到了应用。

到了20世纪50年代,石油成为主要的原料来源。

煤炭热解制得的乙烯虽然产量较高,但纯度较低,无法满足工业需求。

在研究中,人们意识到原油中有大量的乙烯组分,于是开始了乙烯从石油中分离的研究。

1953年,英国帝国化学工业公司的哈灵顿成功地使用液体氯提取乙烯组分,这一技术成为了现代乙烯装置的基础。

20世纪70年代,石油工业发展迅速,乙烯装置也得到了长足的进步。

国内外石油巨头纷纷投资建设大型乙烯装置,增加乙烯的产量,提高产品的纯度。

同时,随着催化剂技术的进步,乙烯装置的反应器也变得更小巧,生产效率提升。

进入21世纪,乙烯装置继续发展壮大。

随着科技的不断进步,乙烯装置的工艺也不断改进。

比如,引入了新型的反应器设计,提高了乙烯的生产效率;优化了蒸汽裂解反应条件,降低了能耗;应用了先进的分离技术,提高了产品的纯度。

此外,绿色环保也成为了乙烯装置发展的核心。

通过节能减排、循环利用等措施,乙烯装置不断减少对环境的影响。

如今,乙烯装置已经成为现代化石化工厂中不可或缺的一部分。

随着全球经济的发展和人们生活水平的提高,对乙烯的需求也在逐年增长。

为了满足市场需求,乙烯装置将继续发展,引入更加高效的工艺技术,增加生产能力。

总的来说,乙烯装置从碳氢氯化反应到煤炭热解,再到原油提取,不断经历了技术革新,生产效率和产品质量也在不断提高。

随着科技的进步和环保意识的增强,乙烯装置将继续朝着更加高效、环保的方向发展。

乙烯产能的发展历程乙烯是一种重要的化工原料,广泛应用于塑料、橡胶、纺织、包装等行业。

乙烯产能的发展历程可以追溯到20世纪初,经过近百年的发展,乙烯产能经历了较大的变化和提升。

20世纪初,乙烯的产能非常有限,主要依靠从煤炭、石油等资源中提取乙烯。

当时的乙烯产业还处于起步阶段,生产工艺相对简单,产能规模较小。

随着化工工艺的不断发展和技术的进步,乙烯的产能也逐渐增加。

到20世纪60年代,乙烯的生产工艺发生了重大变革,石油裂解法取代了传统的煤炭裂解法,大大提高了乙烯的产能。

同时,乙烯的生产规模也逐渐扩大,进入了工业化生产阶段。

20世纪70年代至80年代,乙烯的产能进一步提升。

在这一时期,乙烯的生产技术不断创新,新型催化剂的应用使得乙烯的生产更加高效和稳定。

此外,乙烯的生产工艺也得到了进一步改进和优化,使得乙烯的产能得到了进一步提高。

进入21世纪,随着经济的快速发展和社会需求的增加,乙烯的产能也得到了进一步的提升。

新型的乙烯生产技术不断涌现,例如乙烯裂解技术、乙烯蒸汽重整技术等,使得乙烯的产能不断突破新的纪录。

全球乙烯产能已经达到了数千万吨的规模,其中以中东和亚洲地区为主要生产基地。

中国作为全球最大的乙烯生产和消费国,乙烯的产能也在不断提升。

随着新型石化项目的投产和现有生产设施的升级改造,中国的乙烯产能已经超过了3000万吨。

未来,随着科技的不断进步和新型工艺的应用,乙烯的产能还将继续增加。

同时,环保和可持续发展的要求也将促使乙烯生产向更加清洁和高效的方向发展,以减少对环境的影响。

乙烯产能经过近百年的发展,从最初的小规模生产到如今的数千万吨规模,取得了巨大的进步和发展。

乙烯产能的提升离不开工艺技术的创新和优化,也离不开市场需求的推动。

相信在不久的将来,乙烯产能还将继续增加,并为人们的生活和工业发展提供更多的支持和便利。

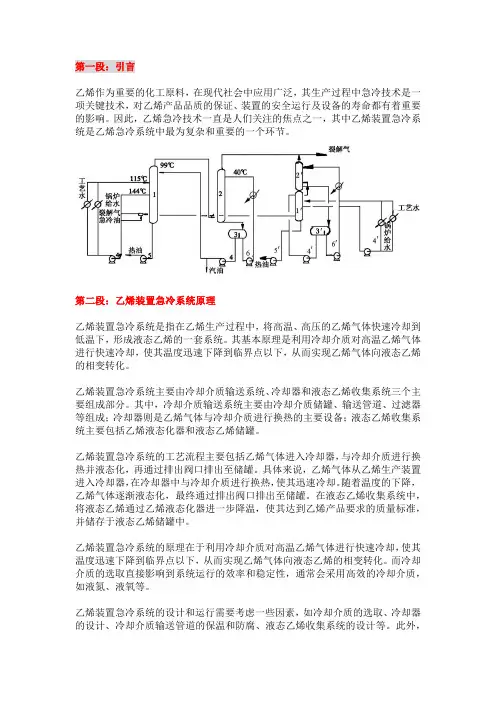

第一段:引言乙烯作为重要的化工原料,在现代社会中应用广泛,其生产过程中急冷技术是一项关键技术,对乙烯产品品质的保证、装置的安全运行及设备的寿命都有着重要的影响。

因此,乙烯急冷技术一直是人们关注的焦点之一,其中乙烯装置急冷系统是乙烯急冷系统中最为复杂和重要的一个环节。

第二段:乙烯装置急冷系统原理乙烯装置急冷系统是指在乙烯生产过程中,将高温、高压的乙烯气体快速冷却到低温下,形成液态乙烯的一套系统。

其基本原理是利用冷却介质对高温乙烯气体进行快速冷却,使其温度迅速下降到临界点以下,从而实现乙烯气体向液态乙烯的相变转化。

乙烯装置急冷系统主要由冷却介质输送系统、冷却器和液态乙烯收集系统三个主要组成部分。

其中,冷却介质输送系统主要由冷却介质储罐、输送管道、过滤器等组成;冷却器则是乙烯气体与冷却介质进行换热的主要设备;液态乙烯收集系统主要包括乙烯液态化器和液态乙烯储罐。

乙烯装置急冷系统的工艺流程主要包括乙烯气体进入冷却器,与冷却介质进行换热并液态化,再通过排出阀口排出至储罐。

具体来说,乙烯气体从乙烯生产装置进入冷却器,在冷却器中与冷却介质进行换热,使其迅速冷却。

随着温度的下降,乙烯气体逐渐液态化,最终通过排出阀口排出至储罐。

在液态乙烯收集系统中,将液态乙烯通过乙烯液态化器进一步降温,使其达到乙烯产品要求的质量标准,并储存于液态乙烯储罐中。

乙烯装置急冷系统的原理在于利用冷却介质对高温乙烯气体进行快速冷却,使其温度迅速下降到临界点以下,从而实现乙烯气体向液态乙烯的相变转化。

而冷却介质的选取直接影响到系统运行的效率和稳定性,通常会采用高效的冷却介质,如液氮、液氧等。

乙烯装置急冷系统的设计和运行需要考虑一些因素,如冷却介质的选取、冷却器的设计、冷却介质输送管道的保温和防腐、液态乙烯收集系统的设计等。

此外,乙烯装置急冷系统还要应对一些外部不确定因素,如冷却介质的凝固、管道堵塞、设备故障等问题,这些都需要有一套完善的应急预案。

中国石化气相法聚乙烯技术发展历程

一、发展历程

1.引进阶段(1979-1990)

2.消化吸收与自主创新阶段(1991-2000)

3.成熟应用阶段(2001年至今)

二、气相法聚乙烯技术的优势

1.工艺路线简单,设备少,投资省;

2.原料选择范围广泛,价格低廉;

3.易于实现连续化生产和大型化;

4.能耗低。

三、国内外研究情况及趋势

1.国外研究状况

2.国内研究情况

四、存在问题

五、结论

1.我国石油化工企业的规模效益显著,竞争力不断增强;

2.目前国内聚乙烯装置中已有70%采用了先进的气相法工艺,其余30%也将陆续采用该工艺,到2010年,全行业总产量达到3000万吨以上;

3.随着近几年对环境保护要求越来越高,国家开始重视聚乙烯的环保要求,各个公司都加大了环保治理力度,使得聚乙烯装置污染物排放标准逐步提高;

4.聚乙烯生产装置多为20万吨/年以下小型装置,装置容积率较高,而且大部分未建设废水处

理系统或仅配套小型污水处理站,致使生产过程中所排放的污水基本未经任何处理就直接排入附近河流。

这些因素导致我国聚乙烯行业发展受到很大限制,影响了聚乙烯行业的可持续性发展。

因此,必须加快我国聚乙烯行业的清洁生产改造,减轻对环境的负面影响。

pe料的发展史

一、引言

聚乙烯(PE)料,作为一种重要的塑料材料,在我们的日常生活和工业生产中发挥着不可或缺的作用。

它的诞生和发展,历经了漫长的历程,让我们一起来回顾一下PE料的发展史。

二、PE料的起源

1922年,英国科学家发现了乙烯的聚合反应,奠定了塑料制造的基础。

然而,这一发现并未立即带来商业化的塑料产品。

1933年,德国化学家首次合成了聚乙烯,但同样未能实现商业化。

三、PE料的商业化

直到1954年,荷兰皇家壳牌集团和意大利的索维尔公司成功开发出了聚乙烯的商业化生产工艺,这标志着PE料正式进入商业化阶段。

随着技术的不断进步,PE料的产量和性能得到了显著提升,应用领域也日益广泛。

四、PE料的应用拓展

自PE料商业化以来,其应用领域不断扩大。

在包装行业,PE料被广泛应用于薄膜、容器、瓶盖等制品的生产。

在建筑行业,PE料被用作防水材料、管道等。

此外,PE料还在电线电缆、医疗器械等领域有着广泛的应用。

五、PE料的未来发展

随着科技的进步和环保意识的增强,PE料也在不断进行着创新

和升级。

例如,茂金属聚乙烯(mPE)具有更高的力学性能和热稳定性,被视为下一代高性能PE料的发展方向。

同时,可生物降解的聚乙烯也在研发中,以满足环保要求。

六、结语

PE料的发展历程见证了塑料工业的崛起和进步。

从最初的实验室研究到如今的商业化应用,PE料在不断地改进和创新中,为我们的生活和工业生产带来了极大的便利。

未来,随着科技的进步和社会需求的变化,PE料将会继续发展和升级,为人类社会的发展做出更大的贡献。

乙烯的化学史

乙烯是一种简单的碳氢化合物,分子式为C₂H₂,它在化学史上扮演了重要的角色。

以下是乙烯的一些关键时刻和发展历程:

1.发现和命名:乙烯首次被发现并分离是在19世纪初。

1800年,英国化学家约瑟夫·普里斯特利首次观察到一种气体在植物发酵和燃烧过程中产生。

然而,对该气体的详细研究直到19世纪中叶才展开。

法国化学家米歇尔·尚普利尔在研究石油中的气体时发现了乙烯,并在1835年命名了这种气体。

2.石油工业的发展:乙烯的大规模生产始于石油工业的发展。

20世纪初,石油加工技术的进步使得从石油中提取乙烯变得更加经济可行。

这促使了乙烯的广泛使用,尤其是在化学工业中。

3.聚合反应的发现:乙烯的聚合反应导致了合成橡胶和塑料的开创性发现。

在1920年代,德国化学家赫尔曼·斯道彻提出了高分子化合物的概念,并在1930年代,化学家卡尔·佛朗西斯和乔治·库尔开发了乙烯的聚合反应,创造了聚乙烯和聚丙烯等合成塑料的方法。

4.化学工业的重要性:乙烯成为化学工业中的关键原料,用于生产乙烯基化合物,包括乙烯醇、乙烯二醇等。

此外,乙烯还是聚合反应中合成各种塑料和合成橡胶的重要起始物。

5.乙烯在农业中的应用:乙烯气体在植物生长调节方面也起着重要作用。

在20世纪后半叶,科学家发现乙烯对植物的生长、开花和腐烂等过程有影响,从而引起了对乙烯在农业中的应用的兴趣。

总体而言,乙烯在化学史上的发展经历了从发现、命名到应用的漫长过程,对化学工业和其他领域的发展产生了深远的影响。

乙烯生产技术的研究进展一、绪论1.1 背景介绍1.2 研究目的和意义1.3 现状分析二、乙烯生产技术发展历程2.1 乙烯生产技术发展历史回顾2.2 乙烯生产技术的分类和原理2.3 目前主要乙烯生产技术比较三、乙烯生产技术的优化研究3.1 催化剂的优化3.2 重要原材料的开发3.3 工艺流程的改良3.4 新型反应器的应用四、乙烯生产技术的环保研究4.1 环境问题的重要性4.2 有害气体排放的控制4.3 节能降耗的研究4.4 废弃物和废水处理的研究五、乙烯生产技术展望与总结5.1 乙烯生产技术的未来发展趋势5.2 相关问题和解决方案5.3 结论和展望六、参考文献一、绪论1.1 背景介绍乙烯是一种重要的工业原料,广泛用于塑料包装、家电、汽车、建筑、纺织和医药等行业。

如今,乙烯已经成为全球化工行业中最重要的产品之一。

然而,随着环保意识的提高和资源缺乏的加剧,加之国际贸易环境的不稳定,乙烯行业面临着巨大的挑战。

技术是推动产业的重要因素,对于乙烯行业而言,生产技术的研究、开发和改进至关重要。

传统的炼油乙烯生产工艺已经存在多年,我国的炼油厂亦不例外,伴随着炼油产业的发展,在中国大陆地区的乙烯生产已经逐渐日益成熟。

1.2 研究目的和意义随着乙烯市场规模的逐年扩大,作为最具竞争的竞争之一,乙烯生产技术的研究和发展显得尤为重要。

本论文旨在介绍乙烯生产技术的研究历程、技术发展的分类和原理,以及目前主要乙烯生产技术的比较,并对乙烯生产技术进行优化和环保研究,以期对乙烯生产技术的稳定性、可靠性、安全性、环保性和经济性进行改善,为乙烯生产行业的持续发展提供保障。

1.3 现状分析传统的乙烯生产主要依赖炼油厂分离出来的乙烯和丙烯。

新型的乙烯生产技术逐渐取代这种传统生产方式,例如煤制乙烯和生物制乙烯等,这些技术已经获得了广泛的关注和应用。

近年来,国内外乙烯生产企业在技术研发上加大了投入力度,其中,以中国企业为代表的亚洲企业已成为全球最大的乙烯生产基地。

中国石化乙烯发展历程大事记

以下是中国石化乙烯发展历程的一些大事记,这些事件展示了中国石化在乙烯领域的关键成就和里程碑:

* 1970年代初:

* 开始乙烯生产的初期,中国石化在乙烯生产方面起步。

* 1980年代:

* 1982年,中国石化投资兴建的首座乙烯装置在上海投产,标志着中国石化进入了乙烯产业。

* 在这一时期,中国石化逐步扩大了乙烯产能,以满足国内不断增长的需求。

* 1990年代:

* 1996年,中国石化在山东启动了具有较大规模的乙烯生产装置,进一步提升了产能。

* 2000年代初:

* 2000年,中国石化在上海奉贤开发区建成了世界最大的乙烯装置,产能大幅度提升。

* 2000年代中期:

* 2005年,中国石化在四川启动的大型乙烯装置投产,进一步增加产能。

* 2010年代:

* 2012年,中国石化在广东投产的乙烯装置达到了世界领先水平。

* 2015年,中国石化投资兴建的若干大型乙烯装置陆续投产。

* 2010年代末至今:

* 中国石化持续优化和扩大乙烯生产基地,实施先进的乙烯

技术,以提高产能和产业链的竞争力。

* 通过技术创新和可持续发展的举措,中国石化在乙烯领域继续保持全球领先地位。

这些大事记展示了中国石化在乙烯生产领域的发展历程,从最初的建设到后来的技术创新和产能扩大,为中国乃至全球的乙烯市场做出了重要贡献。

乙烯工艺开题报告摘要:一、乙烯概述1.乙烯的定义与性质2.乙烯的用途与应用二、乙烯工艺简介1.乙烯工艺的发展历程2.乙烯工艺的分类与特点三、乙烯工艺的应用领域1.化工产业2.石油化工3.农业4.环保产业四、乙烯工艺的优缺点分析1.优点2.缺点五、我国乙烯工艺的发展现状与展望1.发展现状2.存在问题3.发展策略六、乙烯工艺的创新与研究趋势1.新型乙烯催化剂研究2.乙烯工艺优化与应用研究3.绿色乙烯工艺研究正文:一、乙烯概述乙烯(C2H4)是一种无色、无臭、易燃的气体,是植物生长调节剂和重要的化工原料。

乙烯在工业、农业、医药等领域具有广泛的应用。

1.乙烯的定义与性质乙烯是一种有机化合物,由两个碳原子和四个氢原子组成。

在常温、常压下,乙烯是一种无色气体,具有较高的化学活性。

乙烯可以通过石油裂解、天然气液化等方法获得。

2.乙烯的用途与应用乙烯主要用于以下几个方面:(1)化工产业:乙烯是制造聚乙烯、聚丙烯、聚氯乙烯等塑料制品的基本原料。

(2)石油化工:乙烯是重要的大宗石化产品,可用于生产乙烯基化合物、乙醇等。

(3)农业:乙烯作为一种植物生长调节剂,可用于调节植物生长、促进果实成熟。

(4)环保产业:乙烯可用于生产生物降解塑料,减少环境污染。

二、乙烯工艺简介乙烯工艺是指将乙烯生产过程中的一系列技术方法与设备组合起来,实现乙烯产物的生成。

乙烯工艺可分为蒸汽裂解、催化裂化、醇烃裂解等类型。

不同类型的乙烯工艺具有不同的生产效率和环保性能。

1.乙烯工艺的发展历程乙烯工艺自20世纪初问世以来,经历了百余年的发展。

从最早的蒸汽裂解到现在的催化裂化,乙烯工艺在生产效率、能源消耗、环保等方面取得了显著的进步。

2.乙烯工艺的分类与特点(1)蒸汽裂解:以石油馏分为原料,在高温、高压条件下,通过蒸汽裂解产生乙烯。

特点是生产能力强、投资较低。

(2)催化裂化:以石油馏分为原料,在催化剂作用下进行裂化反应,生成乙烯。

特点是产物纯度高、能源消耗较低。

乙烯装置发展历程乙烯是一种重要的有机化学品,广泛用于塑料、合成纤维、橡胶等工业中。

乙烯装置的发展历程经历了以下几个阶段:1. 早期技术:20世纪初,乙烯的生产主要依赖于煤气化工艺,通过煤气生成的合成气制得乙烯。

这种方法不仅成本高昂,而且生产效率低下,很难满足工业规模的需求。

2. 烯烃裂解技术:20世纪40年代,乙烯的生产方法发生了重要的突破。

研究人员发现,采用烯烃裂解技术可以将较重的烴类烃裂解成轻质烯烃分子,包括乙烯。

通过对选择合适的催化剂和反应条件进行研究,烯烃裂解技术得到了广泛应用。

3. 石油化工进步:20世纪60年代,石油工业的迅速发展带动了乙烯装置的发展。

随着石油炼制技术的进步,原油中的烃类成分得到了更高程度的裂解,乙烯的产量大幅增加。

同时,石油基乙烯的品质也得到了极大提高,满足了不同工业领域的需求。

4. 其他独立生产途径的发展:20世纪80年代,研究人员逐渐发现了其他独立的乙烯生产途径,如乙醇脱水法、乙烯裂解法等。

这些方法逐渐成为乙烯生产的重要技术,使得乙烯装置的规模进一步扩大。

5. 全球化发展:21世纪以来,乙烯装置的发展进入了全球化阶段。

许多发展中国家开始致力于乙烯产业的发展,不仅在乙烯装置的建设上取得了显著进展,同时也在提高生产技术和设备的方面有了重要突破。

乙烯装置的产能不断增加,满足了全球范围内的市场需求。

综上所述,乙烯装置的发展历程经历了从早期技术到烯烃裂解技术的突破,再到石油化工进步和其他独立生产途径的发展,最终进入全球化发展的阶段。

随着科技的不断进步和需求的增长,乙烯装置将继续发展,为各个领域提供更为优质的乙烯产品。

乙烯装置裂解技术进展及其国产化历程简述了蒸汽裂解技术的发展过程、发展方向以及目前的现状。

介绍了目前裂解技术在与辐射炉管相关技术、与节能环保相关技术、大型化、裂解炉改造、先进控制及优化等方面的主要进展,并介绍了哪些技术效果好、哪些技术仍然存在问题。

标签:蒸汽裂解;裂解炉;国产化前言石油化学工业的大多数生产装置以烯烃和芳烃为基础原料,其总量约占石油化工生产总耗用原料的3/4。

在烃类蒸汽制乙烯技术出现之后,主要由烃类蒸汽裂解制乙烯装置生产各种烯烃和芳烃。

鉴于乙烯技术的重要性,原中国石化总公司成立伊始,就把开发乙烯裂解技术确定为重点科技开发项目,于1984 年开始组织开展中国石化乙烯裂解技术的研究开发工作,并于1988 年实现了第一台北方炉(CBL)工业试验的裂解炉投入运行。

以中国石化工程建设有限公司(SEI)、北京化工研究院和南京工业炉所为代表的研究开发单位,经过近30年的不断研发,取得了显著的成绩,实现了烃类蒸汽热裂解工艺技术、工程设计技术及设备的国产化,在国内得到大面积应用并走向了国外。

1 裂解技术进展乙烯裂解炉因其在乙烯装置中的特殊地位而成为乙烯装置的龙头,是乙烯装置中关键和核心工艺专利设备。

在乙烯装置中,裂解炉的综合能耗约占乙烯装置综合能耗的50%~60%;而裂解炉的投资根据裂解原料的不同,约占整个乙烯装置投资的1/4~1/3。

因此裂解技术的进步在乙烯技术的发展方面具有举足轻重的作用。

中国乙烯装置的规模由20 世纪60、70 年代的乙烯100~300 kt/a,70、80 年代的乙烯300~600kt/a,到80、90 年代的乙烯600~800 kt/a 和目前的1000 kt/a 及以上。

为适应乙烯装置规模扩大的需要,裂解炉的单炉能力也相应扩大。

乙烯裂解技术的发展主要围绕提高裂解选择性降低原料消耗、降低能耗、降低污染物排放、大型化、低投资等。

2 乙烯裂解技术及设备的国产化2.1 国产化历程。

乙烯的工业来源和主

要应用

宋洲

(西安科技大学化工0802班0815010224)摘要:浅谈乙烯的发展历程,另外介绍乙烯化学品的工业合成路线,突出乙烯对生活的影响。

关键词:乙烯,乙烯衍生物,石油化工,烃裂解技术

The industry and the main source of ethylene application

SongZhou

(xian university of science and technology in class 0802 chemical 0815010224)

Abstract: On the development process of ethylene, and introduces the chemical industrial

synthesis route vinyl, outstanding ethylene the influence of life.

Keywords: ethylene, ethylene derivatives, the petroleum chemical industry, hydrocarbon cracking technology

一、乙烯简介

乙烯最初是由乙醇脱水制取的。

当时由于乙醇由粮食生产,工艺路线不合理、产品产量又受到限制,因此阻碍了生产的发展。

自从石油烃裂解制乙烯技术工业化以后,石油化工得到了飞速发展。

所谓石油烃裂解是由石油烃为原料,通过高温裂解、压缩、分离得到乙烯,同时可得到丙烯、丁二烯、苯、甲苯及二甲苯等重要的副产品。

这些产品可以进一步加工制取各种各样有机化工产品。

这样,乙烯装置就成为石油化工的中心装置,处于特别重要的地位。

乙烯的简要装置流程如下:【1】

二、乙烯的工业制法

乙烯的化学性质很活泼,因此乙烯在自然界中独立存在的可能性很小。

根据上述流程主要有这几种方法:合成气制乙烯、催化加氢技术、管式裂解技术。

1、合成气制乙烯(MTO)

MTO ( Methanol to Olefin )合成路线,是以天然气或煤为主要原料,先生产合成气,合成气再转化为甲醇,然后由甲醇生产烯烃的路线,完全不依赖于石油。

MTO 技术的成功开发,为烯烃生产寻找了一条新的原料路线。

不用石油而以甲醇为原料生产烯烃,不仅可使烯烃价格摆脱石油产品的影响,减少我国对石油资源的过度依赖,而且对推动贫油地区的工业发展及均衡合理利用我国资源具有十分重要的战略意义。

【2】

采用MTO 工艺可对现有的石脑油裂解制乙烯装置进行扩能改造。

由于MTO 工艺对低级烯烃具有极高的选择性,烷烃的生成量极低,可以非常容易分离出化学级乙烯和丙烯,因此可在现有乙烯工厂的基础上提高乙烯生产能力30%左右。

2、催化加氢技术

催化裂解即烃类裂解反应在有催化剂存在下进行,可以降低反应温度,提高选择性和产品收率。

目前催化加氢主要有2种:

前加氢(自给氢加氢):裂解气中氢气未分离出来前,对炔烃加氢。

但催化剂难以对2C 、3C 馏分中均保持良好的加氢选择性,仍需3C 馏分补充加氢脱炔。

后加氢:裂解气分离出2C 、3C 馏分后,分别对2C 、C3

馏分进行催化加氢。

前加氢工艺流程简单,节省投资,开车进程较快,缺点是大量过量氢气存在,副反应剧烈,选择性差,操作稳定性欠佳。

后加氢中氢气按需供给,选择性好,催化剂寿命长,产品收率和纯度高,操作稳定。

【3】

据俄罗斯有机合成研究院对催化裂解和蒸汽裂解的技术经济比较,

认为催化裂解单位乙烯和丙烯生产成本比蒸汽裂解低10%左右,单位建设费用低13~15%,原料消耗降低10~20%,能耗降低30%。

催化裂解技术具有的优点,使其成为改进裂解过程最有前途的工艺技术之一。

3、管式炉裂解技术

反应器与加热炉融为一体,称为裂解炉。

原料在辐射炉管内流过,管外通过燃料燃烧的高温火焰、产生的烟道气、炉墙辐射加热将热量经辐射管管壁传给管内物料,裂解反应在管内高温下进行,管内无催化剂,也称为石油烃热裂解。

同时为降低烃分压,目前大多采用加入稀释蒸汽,故也称为蒸汽裂解技术。

管式裂解技术制乙烯是目前主要的工业方法,所以主要介绍管式裂解炉的发展情况。

自1964年第一台辐射段垂直炉管结构的双面辐射短停留时间裂解炉由鲁姆斯公司在德国推出以来, 几家从事乙烯技术

开发的公司投入了大量的资金和技术力量进行裂解技术的开发。

他们总结前人经验, 经过实验室研究, 掌握了裂解基本原理和烃类裂解

反应动力学数据并建立了相应的数学模型, 获得了大量的工业实

践数据和工程技术研究结果。

利用计算机技术,将烃类裂解反应动力学、传热学和流体力学、机械工程等学科有机地结合起来, 使裂解炉技术取得了长足进步。

【4】

在管式炉裂解重质油方面, 美国鲁姆斯公司在国际上占有领先的

地位。

开展了不少基础性研究, 关联了芳烃指数BMCI值与结焦的关系, 对套管式废热锅炉的工艺状况进行了细微的研究。

此外, 西德林德公

司也声称已掌握了不结焦的废热锅炉。

日本三井石油化学公司在开发用管式炉裂解原油技术时, 报道也将采用气液并流的废热锅炉。

【5】直到近几十年,重油催化裂解制乙烯技术得到了发展,国外重油催化裂解制乙烯技术主要有美国S&W 公司开发的TRC ( Thermal Regenerative Cracking)工艺和QC (Quick Contact)反应系统,在以VGO 为原料时,反应温度816 ℃, 反应时间012 s,乙烯收率2416%;日本东京大学开发的K- K法工艺,在以阿拉伯轻质原油为原料时,反应温度750 ℃,反应时间0117 s,乙烯收率2019%;日本东洋工程公司开发的THR ( Total Hydrocarbon Reforming)工艺,在以VGO 为原料时,反应温度840 ℃,反应时间017 s,乙烯收率2310%;德国柏林化工研究院开发的TCSC ( Thermo Catalytic Steam Cracking Process)工艺,在以VGO 为原料时,反应温度810 ℃,乙烯收率2717%。

国内重油裂解制烯烃主要有中石化集团洛阳石化工程公司开发的HCC ( Heavy oil Contact Cracking )工艺和中石化北京石科院开发的CPP(Catalytic Pyrolysis Process)工艺。

【6】

2001年11 月, 由中国石油一建公司等单位承建的抚顺石化公司18kt/a 重油接触裂解制乙烯工业化实验装置, (简称HCC工程)隆重举行中交仪式, 这标志着我国重油制乙烯技术处于国际领先水平。

我国传统的制乙烯技术采用的是轻质馏分为原料的管式炉蒸汽裂解制乙烯工艺。

由于我国原油普遍偏重, 一般石脑油和直馏轻柴油的产率仅为三分之一左右。

随着国家对乙烯需求量的逐年增加, 管式炉裂解法所需要的烃类供应越来越不能满足市场需求, 迫切需要充分

利用重质馏分原料资源来发展乙烯工业。

HCC工程所采用的重油接触裂解制乙烯技术, 是洛阳石化工程公司借鉴成熟的重油催化裂化工艺和工程技术上开发出的专利技术, 具

有工艺可行、转化率及乙烯回收率高、且在工艺及催化剂方面都有创新, 从而开辟了一条从重质原料制取乙烯为主生产烯烃的新技术路线, 具有国际领先水平。

该工程建设的成功与否, 将直接影响中国石油集团实施东部“重油变轻油”、“轻油变化工”战略, 对促进抚顺石化公司实施“十五”期间“千万吨炼油,百万吨乙烯”目前具有十分重要的意义。

【7】公司2008年非公开发行股票募资投入50万吨/年催化热裂解制乙烯及20万吨/年聚乙烯(PE)总体改造项目(简称“CPP项目”)是国内第一套利用重质渣油为原料,通过深度催化裂解的新工艺技术生产乙烯的工业化装置。

【8】《乙烯工业中长期发展专项规划》中特别提及到CPP项目对我国低成本发展烯烃具有极其重要的战略意义。

【9】乙烯产量的大小作为衡量一个国家石油化工发展水平重要标志。

面对乙烯原料轻质化的世界形势,HCC/CPP工艺将重油、渣油转化为高附加值的低碳烯烃和芳烃料,弥补我国轻质乙烯原料不足的现状。

【1】李作政《乙烯生产与管理》 P12

【2】陈腊山 MTO/MTP技术的研发现状及应用前景

【3】欧旭东催化加氢在化工技术上的应用 2005

【4】曾清泉许士兴制乙烯的管式裂解炉技术的发展

【5】吴金城八十年代裂解技术(二)

【6】何素珍催化裂解工艺是国内乙烯原料多元化的必由之路【7】中油建成国内第一套HCC装置新闻

【8】凤凰网咨询 2010.12.07

【9】全景网-《证券时报》2008.08.15。