第三章 生产能力规划与计算

- 格式:ppt

- 大小:165.50 KB

- 文档页数:28

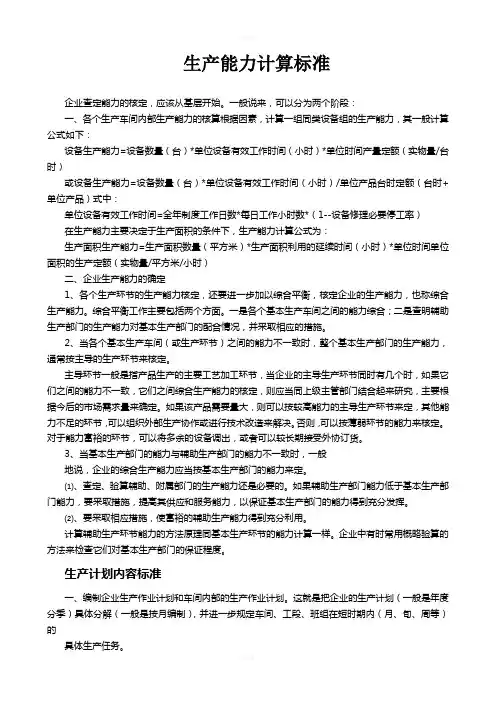

生产能力计算标准企业查定能力的核定,应该从基层开始。

一般说来,可以分为两个阶段:一、各个生产车间内部生产能力的核算根据因素,计算一组同类设备组的生产能力,其一般计算公式如下:设备生产能力=设备数量(台)*单位设备有效工作时间(小时)*单位时间产量定额(实物量/台时)或设备生产能力=设备数量(台)*单位设备有效工作时间(小时)/单位产品台时定额(台时+单位产品)式中:单位设备有效工作时间=全年制度工作日数*每日工作小时数*(1--设备修理必要停工率)在生产能力主要决定于生产面积的条件下,生产能力计算公式为:生产面积生产能力=生产面积数量(平方米)*生产面积利用的延续时间(小时)*单位时间单位面积的生产定额(实物量/平方米/小时)二、企业生产能力的确定1、各个生产环节的生产能力核定,还要进一步加以综合平衡,核定企业的生产能力,也称综合生产能力。

综合平衡工作主要包括两个方面。

一是各个基本生产车间之间的能力综合;二是查明辅助生产部门的生产能力对基本生产部门的配合情况,并采取相应的措施。

2、当各个基本生产车间(或生产环节)之间的能力不一致时,整个基本生产部门的生产能力,通常按主导的生产环节来核定。

主导环节一般是指产品生产的主要工艺加工环节,当企业的主导生产环节同时有几个时,如果它们之间的能力不一致,它们之间综合生产能力的核定,则应当同上级主管部门结合起来研究,主要根据今后的市场需求量来确定。

如果该产品需要量大,则可以按较高能力的主导生产环节来定,其他能力不足的环节,可以组织外部生产协作或进行技术改造来解决。

否则,可以按薄弱环节的能力来核定。

对于能力富裕的环节,可以将多余的设备调出,或者可以较长期接受外协订货。

3、当基本生产部门的能力与辅助生产部门的能力不一致时,一般地说,企业的综合生产能力应当按基本生产部门的能力来定。

⑴、查定、验算辅助、附属部门的生产能力还是必要的。

如果辅助生产部门能力低于基本生产部门能力,要采取措施,提高其供应和服务能力,以保证基本生产部门的能力得到充分发挥。

生产能力规划与计算引言在现代企业运营中,生产能力规划和计算是非常重要的一环。

合理的生产能力规划和计算可以帮助企业提高生产效率,降低生产成本,提升竞争力。

本文将介绍生产能力规划与计算的概念,相关的方法和工具,并提供一些实用的建议。

什么是生产能力规划与计算生产能力规划是指根据市场需求、资源供应和生产技术条件等因素,确定企业在一定时期内所能实现的生产能力目标,并制定相应的生产计划和资源配置方案。

生产能力计算则是根据实际生产设备和工艺条件,计算企业当前的生产能力水平,并进行量化评估。

生产能力规划和计算通常涉及以下几个方面:- 需求预测:根据历史销售数据、市场趋势和市场调查等信息,预测未来一段时间内的产品销售需求。

- 资源评估:评估企业的生产设备、人力资源、原材料供应等方面的情况,确定企业的实际生产能力。

- 成本分析:分析生产过程中的成本结构,包括直接成本(材料、人工等)和间接成本(设备维护、能源消耗等),为生产能力规划提供基础。

- 风险评估:评估生产能力规划的风险,包括市场需求波动、原材料价格波动、竞争对手的行动等,制定应对措施。

生产能力规划与计算的方法和工具生产能力规划和计算可以采用多种方法和工具来实现。

以下是一些常用的方法和工具:1.需求预测方法:常见的需求预测方法包括时间序列分析、回归分析、专家咨询等。

企业可以根据实际情况选择适合的方法,结合历史数据和市场趋势,进行准确的需求预测。

2.资源评估工具:企业可以使用生产能力评估工具来评估自身的生产能力水平。

这些工具通常包括设备使用率、人力资源利用率、原材料供应能力等多个指标,可以帮助企业全面了解自身的生产能力。

3.成本分析模型:成本分析模型可以帮助企业分析生产过程中的各项成本,并计算出单位产品的成本。

企业可以通过优化生产过程、降低成本,提高生产效率。

4.风险评估工具:风险评估工具可以帮助企业评估生产能力规划的风险,并制定相应的风险应对策略。

常见的风险评估工具包括风险矩阵、风险图、敏感性分析等。

生产能力规划与计算1. 引言生产能力规划是指企业根据市场需求和资源能力,通过合理的计划和安排,确定生产能力的发展方向和目标,并制定相应的措施和策略,以达到生产能力与市场需求的匹配。

生产能力的规划与计算是生产管理中一个重要的环节,对于企业的正常运作和发展具有重要意义。

2. 生产能力规划的目的生产能力规划的主要目的是保证企业能够在市场需求的前提下,合理利用资源,提高生产效率,降低成本,提供满足客户需求的产品和服务。

具体目标包括: - 确定合理的生产能力目标,使企业能够满足市场需求,并保持竞争优势; - 制定合理的生产计划,合理安排资源,降低生产成本; - 提高生产效率,缩短生产周期,提高产品供应的灵活性和准确性; - 建立有效的生产控制系统,实现生产过程的可控和可追溯。

3. 生产能力规划的方法和步骤生产能力规划需要经过一系列的方法和步骤,并结合企业的实际情况进行调整和优化。

下面是生产能力规划的一般方法和步骤:3.1 确定生产能力需求首先,需要明确市场的需求和趋势,了解客户的需求量和变化趋势。

通过市场调研和分析,确定产品的销售预测和需求量。

3.2 评估现有生产能力评估现有的生产设备和生产线,了解生产能力的利用率和资源浪费情况。

根据评估结果,分析生产能力的瓶颈和不足。

3.3 制定生产能力目标根据市场需求和现有资源情况,制定合理的生产能力目标。

考虑生产流程的效率和质量要求,确定合理的生产能力水平和产量目标。

3.4 编制生产计划根据生产能力目标和销售预测,编制具体的生产计划。

确定每个生产阶段的工序和要求,制定生产任务和工艺流程。

3.5 资源配置和调整根据生产计划,合理配置生产资源,包括人员、设备、原材料等。

根据生产任务的变化,及时调整资源的分配和配置。

3.6 监控和优化建立生产控制系统,监控生产过程中的关键环节和指标。

根据实时数据和反馈信息,进行生产过程的优化和调整,提高生产效率和质量。

4. 生产能力的计算方法生产能力的计算是生产能力规划的重要内容,它是确定生产能力目标和制定生产计划的基础。