集装箱正面吊运机液压系统设计

- 格式:pdf

- 大小:100.84 KB

- 文档页数:2

液压系统设计项目汽车起重机液压系统设计项目目标:1能够理解单向阀的类型、结构工作原理。

2、理解单向阀的用途3、能进行锁紧回路的油路分析4、应用液压仿真软件模拟运行动作实训步骤:1、采用仿真软件机床液压系统原理图2、手动控制模拟吊车液压系统工作状态3、分析动作液压回路的工作情况,如;压力、流量等。

项目要求:在吊装机液压系统中,要求执行元件在停止运动时不受外界影响而发生漂移或窜动,也就是要求液压缸或活塞杆能可靠地停留在行程的任意位置上。

应选用何种液压元件来实现这一功能呢?在实际应用中常用单向阀或液控单向阀来实现这个动作要求项目分析:通过学习,我们知道液压传动系统中执行机构(液压缸或活塞杆)的运动是依靠换向阀来控制的,而换向阀的阀芯和阀体间总是存在着间隙,这就造成了换向阀内部的泄漏。

若要求执行机构在停止运动时不受外界的影响,仅依靠换向阀是不能保证的,这时就要利用单向阀来控制液压油的流动,从而可靠地使控制执行元件能停在某处而不受外界影响。

该任务中,吊装机液压系统对执行机构的来回运动过程中停止位置要求较高,其本质就是对执行机构进行锁紧,使之不动,这种起锁紧作用的回路称为锁紧回路。

图所示便是采用液控单向阀的锁紧回路。

换向阀左位工作时,压力油经左液控单向阀进入液压缸左腔,同时将右液控单向阀打开,使液压缸右腔油液能流回油箱,液压缸活塞向右运动;反之,当换向阀右位工作时,压力油进入液压缸右腔并将左液控单向阀立即关闭,活塞停止运动。

为了保证中位锁紧可靠换向阀宜采用H型或Y型。

由于液控单向阀的密封性能很好,从而能使执行元件长期锁紧。

这种锁紧回路主要用于汽车起重机的支腿油路和矿山机械中液压支架的油路。

液压系统图图1为汽车液压吊车支腿液压系统原理图图2为汽车液压吊车起重液压系统原理图手动阀操作系统工作情况A B C D E F 前肢腿液压缸后肢腿液压缸回转液压马达升缩液压缸变幅液压缸起升液压缸制动液压缸左中中中中中放下不动不动不动不动不动制动右收起中左不动放下右收起中左不动正转右反转中左不动缩回右升出中左不动减幅右增幅中左不动正转松开右反转液压系统工作原理Q2—8型汽车起重机的液压系统属中高系统,用一个轴向柱塞泵做动力源,由汽车发动机通过传动机构驱动工作。

「典型液压系统毕业设计——汽车起重机液压系设计」汽车起重机是一种使用液压系统来实现起重操作的工程机械设备。

液压系统是现代机械设备中常见的一种能量转换系统,利用液体的压力来传递能量和实现动力控制。

在汽车起重机中,液压系统的设计起着关键的作用。

本文将通过对典型汽车起重机液压系统设计的分析和研究,来探讨其实现原理和设计要点。

汽车起重机液压系统的设计目标是实现起重机的起重和运输功能,并保证其工作的稳定性和安全性。

在设计之前,需要对系统的工作条件和设计要求进行详细的分析。

起重机的起重能力、工作范围、操作速度等因素将直接影响液压系统的设计参数和性能。

首先,液压系统的设计需要确定所需的液压元器件和组件。

这些组件包括液压泵、液压缸、液压阀等。

在选择液压元器件时,需要考虑其工作压力、流量和负荷能力等因素,以确保系统能够满足起重机的要求。

其次,液压系统的设计需要确定液压系统的布局和结构。

液压系统主要由液压源、控制元件和执行元件组成。

液压源是提供液压能量的装置,一般采用液压泵来提供油液的流动和压力。

控制元件一般包括液压阀、液控阀和电磁阀等,用于控制油液的流动和压力。

执行元件一般采用液压缸和液压马达等,用于实现起重机的起升、伸缩和倾斜等动作。

再次,液压系统的设计需要考虑起重机的操作和控制。

起重机的操作包括起升、伸缩、倾斜和旋转等动作。

液压系统的设计应根据起重机的操作模式和要求,选择合适的液压阀和控制策略,实现起重机的平稳运行和精确控制。

最后,液压系统的设计还需要考虑系统的安全性和可靠性。

起重机的起升能力较大,涉及到较高的工作压力和负荷。

因此,液压系统的设计应充分考虑起重机的工作条件和负荷要求,选择适当的液压元器件和结构,以确保系统的安全性和可靠性。

综上所述,典型汽车起重机液压系统的设计需要充分考虑起重机的起重能力、工作范围、操作模式和负荷要求等因素。

液压系统的设计应以实现起重机的起重和运输功能为目标,同时注重系统的稳定性、安全性和可靠性。

汽车起重机支腿液压系统设计引言汽车起重机是一种能够进行货物起升、搬运的重型机械设备。

为了确保其安全运行和稳定性,起重机上配备了支腿系统,用于支撑整个机身,使机身保持平衡和稳定。

支腿液压系统是起重机支腿的重要组成部分,本文将介绍汽车起重机支腿液压系统的设计。

液压系统工作原理液压系统采用液体的流动来传递信号和能量,主要由液压泵、液压缸、液压阀和液压油箱等组成。

在汽车起重机支腿液压系统中,液压泵通过驱动液压油流动,产生压力,将能量传递给液压缸,从而实现支腿的伸缩和支撑。

液压系统设计要点1.液压泵选择为了满足起重机支腿液压系统的工作需求,需要选择合适的液压泵。

液压泵的选择应根据液压系统的工作流量和工作压力来确定。

工作流量与液压缸的活塞面积和速度相关,工作压力与液压系统的负荷和阻力相关。

2.液压缸设计液压缸是起重机支腿液压系统的核心部件,主要用于驱动支腿的伸缩和支撑。

液压缸的设计应考虑到起重机的用途和工作条件。

液压缸的活塞直径和行程决定了液压缸的工作力和位移,需要根据起重机的负荷和高度来选择合适的液压缸。

3.液压阀选择液压阀是液压系统中的控制元件,主要用于调节液压系统的压力和流量,实现液压缸的伸缩和支撑等功能。

液压阀的选择应根据液压系统的需求来确定,常见的液压阀有溢流阀、比例阀和换向阀等。

4.液压油选用液压油是液压系统中的工作介质,负责传递能量和冷却液压系统。

液压油的选用应考虑到起重机的工作环境和温度,一般应选择具有良好的抗氧化性、抗磨性和粘温性的液压油。

5.液压系统的安全措施为了确保起重机支腿液压系统的安全运行,需要在设计中考虑相应的安全措施。

例如,在液压系统中加装过载保护装置,当超负荷时能够自动停止液压泵的运行,避免对起重机和人员的伤害。

此外,还需要在液压系统中设置液压缸行程限位开关,防止液压缸过度伸缩或缩回,影响起重机的工作效果和安全性。

总结汽车起重机支腿液压系统是重要的功能性系统,能够实现起重机的支撑和平衡。

天、雾天及风力超过4级时,不宜施工,被涂物表面如有结露,也不宜施工。

(3)一般涂层的防腐寿命是随涂膜厚度的增加而延长的,为了获得较长的防腐寿命,涂层总膜厚一般要求在200~300 m之间。

如果总膜厚低于200 m,那么空气中的氧气和水汽将能较多地透过涂层到达钢材表面而引起腐蚀。

(4)修补涂层与原有涂层应充分重叠,重叠范围一般不小于50mm,并应有过渡面。

(5)维修涂装应从设备最高处开始往下进行,最后一道面漆应在前面各道施工完毕后统涂。

6 维修涂装质量检验质量检验是确保涂层质量的重要手段。

维修涂装由于受检验条件限制,涂层质量检验一般以外观质量检验为主,内在质量检验为辅。

涂层的外观质量与内在质量是紧密相联的,外观质量在很大程度上反映涂层的内在质量。

涂装的外观质量的一般要求是涂层各部位的颜色应符合所涂涂料的规定的要求,且色泽均匀一致,无深浅不一的现象;涂层应光滑平整,无气泡、剥落、漏涂、返粘、起皱等缺陷[2]。

由于涂装时前一道涂层的质量会影响后一道涂层的质量,所以应对每一道涂层进行质量检验,只有前一道涂层的外观质量及涂膜厚度达到要求后,才可进行下一道涂装施工。

参考文献[1] GB8923-88,钢材表面除锈质量等级.[2] GB/T3513-1993,船舶除锈涂装质量验收要求.翁金模:351158,福建省莆田市秀屿港收稿日期:2007-04-03集装箱正面吊运机液压系统设计三一集团港口机械有限公司研究院 王训响本文以RSC45-5M型集装箱正面吊运机(简称正面吊)为例,介绍正面吊液压系统的有关参数计算、工作原理和设计特点[1-3]。

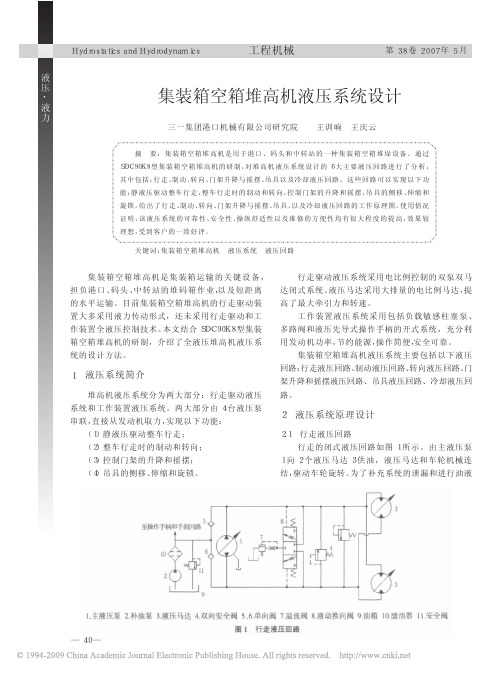

1 正面吊液压系统基本组成及工作原理正面吊液压系统基本组成见图1[4]。

该液压系图1 正面吊液压系统基本组成统为开式系统回路。

2台主油泵采用结构紧凑、工作压力高、对液压油污染不敏感的恒压恒流量(负荷传感)柱塞泵,安装在液力变矩器取力口上,由柴油发动机驱动。

柱塞泵1通过转向器和流量放大器优先为转向系统提供压力油,与柱塞泵2合流经主阀后供油给臂架系统。

汽车起重机液压系统设计汽车起重机液压系统设计是指根据起重机的工作原理和要求,设计出满足其运行需求的液压系统。

液压系统是一种通过液体传递压力和控制动作的力传递系统,常用于重型机械设备中。

以下是一种1200字以上的汽车起重机液压系统设计方案:1.系统结构设计汽车起重机液压系统主要包括液压冷却系统、液压动力系统和液压控制系统。

液压冷却系统用于降低液压油温度,确保液压系统的正常工作;液压动力系统主要由液压泵、液压缸和阀门组件等组成,提供液压能量以实现起重机的动作;液压控制系统用于控制液压动力系统的工作状态,实现起重机的精确操作。

2.液压冷却系统设计液压冷却系统采用水冷方式,通过水冷却器降低液压油温度,确保液压系统的稳定工作。

水冷却系统设计应考虑流量、温度和压力等参数,选定适合起重机需求的水冷却器。

同时,还应设置液压油温度传感器和冷却水温度传感器,实时监测液压油和冷却水的温度,并通过控制系统对冷却水流量和泵的运行状态进行控制。

3.液压动力系统设计液压动力系统主要由液压泵、液压缸和阀门组件等组成。

液压泵通过驱动发动机输出液压能量,提供动力给液压缸实现起重机的运行。

液压泵选型时考虑起重机的额定载荷、工作速度和工作环境等因素,选用流量和压力适合的液压泵。

液压缸根据起重机的使用要求和结构设计,选用适当尺寸和压力等级的液压缸。

液压阀门组件包括方向阀、流量阀和压力阀等,通过控制液压动力的通断、流量和压力,实现起重机的精确控制。

4.液压控制系统设计液压控制系统用于控制液压动力系统的工作状态,实现起重机的精确操作。

液压控制系统应包括液压控制阀、传感器和控制器等。

液压控制阀根据起重机的动作要求和功能设计,选用相应数量和类型的液压控制阀,如二位四通阀、比例阀和伺服阀等。

传感器主要包括液压油压力传感器和液压油位传感器,通过监测液压系统中的压力和油位等参数,实时反馈给控制器进行处理。

控制器根据传感器的反馈信号,通过控制液压阀来实现起重机的精确操作,包括起重、下降、伸缩等动作。

集装箱正面吊运机液压系统设计

王训响

【期刊名称】《港口装卸》

【年(卷),期】2007(000)003

【摘要】本文以RSC45—5M型集装箱正面吊运机(简称正面吊)为例,介绍正面吊液压系统的有关参数计算、工作原理和设计特点。

【总页数】2页(P19-20)

【作者】王训响

【作者单位】三一集团港口机械有限公司研究院

【正文语种】中文

【中图分类】U6

【相关文献】

1.集装箱正面吊运机吊具摇摆控制系统的仿真分析 [J], 柯建树

2.越野型集装箱正面吊运机移动驾驶室机构设计计算 [J], 王勇

3.一种集装箱正面吊运机驾驶室移动液压系统设计 [J], 毕胜

4.集装箱正面吊运机臂架系统的受力分析 [J], 陶宁;康辉梅;郁祉杰;李志兵

5.集装箱正面吊运机臂架主销润滑结构改进 [J], 邵伟;吴猛

因版权原因,仅展示原文概要,查看原文内容请购买。

天、雾天及风力超过4级时,不宜施工,被涂物表面如有结露,也不宜施工。

(3)一般涂层的防腐寿命是随涂膜厚度的增加而延长的,为了获得较长的防腐寿命,涂层总膜厚一般要求在200~300 m之间。

如果总膜厚低于200 m,那么空气中的氧气和水汽将能较多地透过涂层到达钢材表面而引起腐蚀。

(4)修补涂层与原有涂层应充分重叠,重叠范围一般不小于50mm,并应有过渡面。

(5)维修涂装应从设备最高处开始往下进行,最后一道面漆应在前面各道施工完毕后统涂。

6 维修涂装质量检验

质量检验是确保涂层质量的重要手段。

维修涂装由于受检验条件限制,涂层质量检验一般以外观质量检验为主,内在质量检验为辅。

涂层的外观质量与内在质量是紧密相联的,外观质量在很大程度上反映涂层的内在质量。

涂装的外观质量的一般要求是涂层各部位的颜色应符合所涂涂料的规定的要求,且色泽均匀一致,无深浅不一的现象;涂层应光滑平整,无气泡、剥落、漏涂、返粘、起皱等缺陷[2]。

由于涂装时前一道涂层的质量会影响后一道涂层的质量,所以应对每一道涂层进行质量检验,只有前一道涂层的外观质量及涂膜厚度达到要求后,才可进行下一道涂装施工。

参考文献

[1] GB8923-88,钢材表面除锈质量等级.

[2] GB/T3513-1993,船舶除锈涂装质量验收要求.

翁金模:351158,福建省莆田市秀屿港

收稿日期:2007-04-03

集装箱正面吊运机液压系统设计三一集团港口机械有限公司研究院 王训响

本文以RSC45-5M型集装箱正面吊运机(简称正面吊)为例,介绍正面吊液压系统的有关参数计算、工作原理和设计特点[1-3]。

1 正面吊液压系统基本组成及工作原理

正面吊液压系统基本组成见图1[4]。

该液压系

图1 正面吊液压系统基本组成

统为开式系统回路。

2台主油泵采用结构紧凑、工作压力高、对液压油污染不敏感的恒压恒流量(负荷传感)柱塞泵,安装在液力变矩器取力口上,由柴油发动机驱动。

柱塞泵1通过转向器和流量放大器优先为转向系统提供压力油,与柱塞泵2合流经主阀后供油给臂架系统。

齿轮泵与柱塞泵1同轴驱动,单独供油给刹车系统。

吊具系统直接由柱塞泵2供油。

主阀用于控制主液压系统,采用负载适应控制,可根据工况的变化自行调节主油泵的输出流量,达到节能效果。

阀门由驾驶室内的电比例控制手柄控制,操纵臂架的伸缩、俯仰以及吊具的伸缩、回转等。

液压油在回到油箱前,经过低压回油过滤器进行有

效的过滤,保证系统油源的洁净[5]。

2 主要参数

在工作过程中,正面吊主要通过俯仰油缸和伸缩油缸的不同工况来满足臂架工作位置、工作速度和吊装能力的要求,以达到准确快速

吊装的目的。

其主要参数如下:

俯仰油缸无杆腔容积V1/L137

俯抑油缸有杆腔容积V1 /L49

伸缩油缸无杆腔容积V2/L180

伸缩油缸有杆腔容积V2 /L55

起升速度(空载/满载)v a/(mm s-1)420/250

下降速度(空载/满载)v a /(mm s-1)360/360

最大额定起重量/kg45000

19

港口装卸 2007年第3期(总第173期)

3 有关参数的计算与执行元件的选择

3.1 流量计算

3.1.1 单独考虑俯仰动作

取伸缩油缸伸出一半作为特征点计算,此时集装箱垂直位移l=10731mm。

(1)起升运动

由t a=l/v a得,油缸空载、满载起升时的工作时间t a空=25.6s、t a满=42.9s,则油缸在满载时所需油总流量Q1=2V1/t a满=384L/m in。

空载时油缸是差动状态,所需油总流量Q2= 2V1-V1 )/t a空=412L/m in。

(2)下降运动

由t a =l/v a得,油缸空载(或满载)下降时的工作时间t a =29.8s,则油缸所需油总流量Q3= 2V1 /t a =198L/m i n,油缸所需回油总流量Q4= 2V1/t a =552L/m i n。

3.1.2 单独考虑伸缩动作

当俯仰油缸全伸出时,起升和下降速度最快,此时集装箱的垂直位移l =6110mm。

(1)起升运动

由t a=l /v a得,t a空=14.5s,t a满=24.4s,则油缸满载时所需油总流量Q1=2V2/t a满=443L/m i n,空载时油缸是差动状态,所需油总流量Q2=2(V2 -V2 )/t a空=517L/m in。

(2)下降运动

由t a =l /v a得,t a ==17s,则油缸所需油总流量Q3=2V2 /t a =194L/m in,油缸所需回油总流量Q4=2V2/t a =635L/m i n。

由此可见,对集装箱在垂直方向上速度的变化,俯仰动作速度比伸缩动作速度的影响大,故在设计过程中以俯仰动作的各项参数作为设计依据。

3.2 压力计算

在集装箱吊装过程中,俯仰油缸受的最大力F max=4044kN,伸缩油缸受的最大力F max =572.6 k N,俯仰油缸受的最大压力P max=20.82MPa,伸缩油缸受的最大压力P max =22.5M Pa。

由此可得系统最高工作压力为25M Pa(背压为

2.5MPa)。

3.3 液压泵的选择

变速箱有2个输出端供油泵使用,输出转速为2100r/m i n,系统所需的总流量为412L/m in,系统最高工作压力为25M Pa,以此为依据进行液压泵的选择。

由公式Q=qn 得,q=Q/(2n v)=105.5mL/r,其中效率 v=0.9298。

由Parker样本选择P2105R00C1C23L A0D00A1B2P 型柱塞泵(2个),排量为105mL/r,额定转速为2300r/m in,额定压力为32M Pa。

2个同类型的液压泵向系统供油时最大流量为2!2100!105/1000=441L/m in,该液压泵能够满足系统设计要求。

3.4 主阀的选择

根据臂架伸缩与俯仰作业工况对系统控制的具体要求,以及系统回油总流量和系统最大工作压力对主阀的要求,选择Parker品牌M400LS-012型主阀,额定流量为900L/m i n,额定压力为27.5MPa。

3.5 转向器与流量放大器的选择

液压泵泵出的油经转向器和流量放大器放大后到达转向油缸,驱动转向油缸左右摆动,实现正面吊转向。

转向油缸的最大工作容积为8L,额定压力为25MPa,工作压差为13.7M Pa,这些都对转向器和流量放大器的选型提出了严格的要求。

车轮从最左转到最右,方向盘需打5圈左右,由此可得流量放大器需提供的最小排量为1600mL/ r。

综合考虑,选择OSPB!250LS型转向器和Dan foss品牌QSQA5型流量放大器。

4 液压系统的设计特点

(1)采用先进的负载敏感的电比例控制系统,无级调速,操作性能极佳,降耗节能效果好。

(2)伺服助力转向系统,操纵更轻便灵活。

(3)独立的刹车系统,安全可靠性高,寿命长。

(4)具有轻载差动功能,可大大提高作业效率。

参考文献

[1] 雷光觉.液压工程手册[M].北京:机械工业出版社,

1990.

[2] 陈光军.电机成型线圈热压型设备的液压系统设计

[M].液压与气动,2006(11):37-39.

[3] 交通部水运司.港口起重机运输机械设计手册[M].

北京:人民交通出版社,2001.

[4] 颜荣庆.现代工程机械液压与液力系统[M].北京:

人民交通出版社,2000.

[5] 陈道南.起重运输机械[M].北京:冶金工业出版社,

2003.

王训响:410100,长沙市经济开发区三一工业城

收稿日期:2006-09-05

20

Po rt Operati on 2007 N o 3(Ser i a l N o 173)。