钢水钙处理的若干理论问题230

- 格式:doc

- 大小:147.01 KB

- 文档页数:9

「钢铁知识」炼钢必须要懂的89个常识问答!收藏学习!1.加速石灰渣化的途径?答案:①改进石灰质量,采用软烧活性石灰.②适当改进助熔剂的成分③提高开吹温度.④控制合适的枪位⑤采用合成渣2.钢水为什么要脱氧?答案:钢水不进行脱氧,连铸坯就得不到正确的凝固组织结构。

钢中氧含量高还会产生皮下气泡、疏松等缺陷,并加剧硫的危害作用。

生成的氧化物夹杂残留于钢中,会降低钢的塑性、冲击韧性等力学性能,因此,都必须脱除钢中过剩的氧。

3.吹炼过程中应从那几个方面预防爆发性喷溅?答案:⑴控制好熔池温度。

⑵控制(TFe)不出现聚集现象。

⑶吹炼过程一旦发生喷溅就不要轻易降枪。

⑷在炉温很高时,可以在提枪的同时适当加白灰稠化炉渣。

4.炉衬损坏的原因?答案:(1)废钢、铁水对炉衬冲击及机械磨损。

(2)钢液、炉渣的搅动及气体冲刷。

(3)炉渣对炉衬的化学侵蚀。

(4)炉衬温度激冷、激热变化和组织变化的开裂剥落。

(5)开炉初期的机械剥落。

(6)衬砖内部的碳素的氧化。

5.简述冶炼中期炉渣特点及矿物组成?答案:冶炼中期,炉内碳、氧反应剧烈,炉渣容易出现“返干”其特点:碱度高,氧化亚铁含量低。

炉渣得矿物组成时:主相为硅酸二钙和硅酸三钙,当石灰加入大时,有较多的游离CaO。

碱度越高时,硅酸三钙量越大,游离CaO越多,这对冶炼效果不利的。

6.简述炼钢选用原材料的原则?答案:国内外大量生产证明,贯彻精料方针是实现转炉炼钢过程自动化的和提高各项技术经济指标的重要途径,原材料主要由:铁水、废钢、造渣材料、铁合金、和氧气等。

合理的选用原材料大根据冶炼钢种、操作工艺及装备水平使之达到低的投入,高质量产出的原则。

7.减少吹损得主要途径?答案:⑴精料方针,减少渣量⑵合理造渣制度⑶采用合理得供氧制度、装入制度,减少机械喷溅。

⑷采用热补偿技术,多吃废钢,降低化学烧损。

⑸采用合理的复吹技术。

8.什么是少渣操作,少渣操作的优点是什么?答案:当每吨金属料中石灰加入量小于20kg/t时,每吨金属形成渣小于30kg/t,为少渣操作⑴石灰加入量少,降低渣料和能耗,减少了污染物的排放。

钙处理对连铸钢浇铸性能的影响1. 引言炼钢过程的重要任务不仅是要控制好钢水的化学成分而且还要控制钢中的非金属夹杂物,进而确保钢的纯净度,连铸钢的浇铸性能、组织、特性与非金属夹杂物的关系非常密切。

由于铝能有效地将钢液中的氧降到较低水平,所以它作为强脱氧剂在炼钢过程中被广泛采用,根据热力学计算,在1600℃温度条件下,与0.02%酸熔铝平衡的氧含量大约为3×10-4%~4×10-4%。

但是用铝脱氧后在钢中形成大量的三氧化二铝,由于三氧化二铝很难从钢中去除干净,在浇铸时很容易粘附在水口壁上引起水口堵塞从而浇铸过程的中断,为了解决这个问题,常用的方法是对钢水进行钙处理,通过对钢中加入一定的钙,使得高熔点的三氧化二铝与氧化钙结合形成低熔点的铝酸钙,从而大大提高钢液的浇铸性能。

对于热轧或厚板向的产品,为了改善钢材性能,尤其是要减少硫化锰夹杂的形成,通常也采用对钢水进行钙处理的方法。

另外通过钙处理还可以对钢水进行脱硫。

总之钙冶金技术在现代炼钢生产过程中已应用得非常普遍,但是钙处理如果控制不当,不仅不能达到预期的冶金效果,反而会恶化钢的浇铸性能。

2. 钙处理钢水口堵塞物的分析宝钢一炼钢在浇注某些钙处理的钢种时,曾一度发生钢包水口结瘤现象,出现钢包水口通钢量越来越小从而造成中间包内钢水重量持续下降,无法满足正常拉速下的浇注作业,不得不降低拉速来确保中间包内一定的钢水重量,严重时造成浇注中断,影响整个炼钢生产的节奏。

以下以浇注ERW用钢时产生的水口堵塞物为例来分析水口堵塞的原因。

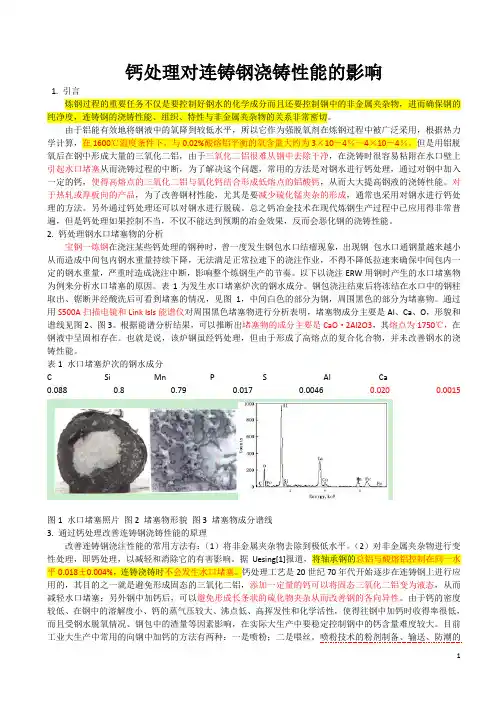

表1为发生水口堵塞炉次的钢水成分。

钢包浇注结束后将冻结在水口中的钢柱取出、锯断并经酸洗后可看到堵塞的情况,见图1,中间白色的部分为钢,周围黑色的部分为堵塞物。

通过用S500A扫描电镜和Link IsIs能谱仪对周围黑色堵塞物进行分析表明,堵塞物成分主要是Al、Ca、O,形貌和谱线见图2、图3。

根据能谱分析结果,可以推断出堵塞物的成分主要是CaO·2Al2O3,其熔点为1750℃,在钢液中呈固相存在。

钢水钙处理术语

1.钢水:指钢铁冶炼过程中,经过高温冶炼,从炉中流出的液态合金。

2. 钙处理:钢水中加入适量含钙化合物,以调整钢水中的化学成分,改善钢的性能。

3. 钙处理剂:用于钙处理的化合物,一般为钙硅、钙铝合金等。

4. 钙铝合金:一种常用的钙处理剂,由铝、钙和铁、硅等元素组成,能够有效地脱氧、脱硫和脱氮,同时还能提高钢的抗氧化性能和机械性能。

5. 钙硅合金:另一种常用的钙处理剂,由钙和硅组成,能够有效地脱氧和脱硫。

6. 钙覆盖剂:一种用于钙处理后的钢水表面覆盖的化合物,能够防止钢水表面氧化,保持钢水的纯净度。

7. 钙处理温度:钙处理时钢水的温度,一般在1500℃左右。

8. 钙处理时间:钙处理的时间,一般在10-20分钟之间。

9. 钙处理效果:钙处理后,钢水中残留的氧、硫等元素含量降低,钢的机械性能、抗氧化性能等得到提高。

10. 钙处理工艺:钙处理的具体工艺流程,包括加入钙处理剂的时间、温度、速度等。

- 1 -。

钢水钙处理的目的与其在实际生产中的应用获得更高纯净度、更高均匀性的产品是目前钢铁生产和研究的热点,是冶金技术的发展方向。

就目前的生产技术条件,钢中杂质元素含量的控制已经达到较高水平。

而随着钢水中杂质元素含量的进一步降低,钢中夹杂物对钢铁产品产生的不良影响作用就更加明显,因此,根据产品的不同质量要求来控制和改善钢中夹杂物的性状就显得尤为重要。

1钙处理的意义在实际生产中最为典型、应用最为广泛的夹杂物变性处理技术是铝脱氧钢的钙处理。

钢水中铝含量越高,可能生成的Al2O3也越多,也就越易产生水口结瘤现象。

铝脱氧后,Al2O3与钢水中的残铝达到了化学平衡状态,再通过钙处理可以将钢中Al2O3夹杂转变成低熔点的复合氧化物,有利于其聚合长大从钢水中排除,不仅可以防止水口冻结,而且可以减少钢中氧化物夹杂的数量;同时,滞留在钢中的夹杂物其形状几乎为圆形并无规则地分布于钢中,可以减轻对钢性能的危害。

2水口结瘤的现状根据近几年的生产实践,连铸机发生中包水口结瘤时造成拉速降低、结晶器液面波动范围扩大、铸坯表面缺陷增加,以至水口堵塞、钢水低温回炉、甚至停机等事故。

根据对应的钢水成分以及当时的生产状况和结瘤物成分做了定量分析,从中得到一定规律并指导今后的操作,不断优化钢水的钙处理工艺,从根本上避免水口结瘤现象的发生。

2.1水口结瘤原因为保证钢水中低的含氧量,采用钢水铝终脱氧工艺,脱氧后的钢水中会残留一定量的铝,不同的钢种残铝含量也不相同。

观察由于结瘤换下的浸入式水口,从渣线处的横向断层可发现:水口壁呈三层结构。

最外层为原质层,原质层外侧的渣线部位稍有侵蚀。

内层则侵蚀不明显,有玻璃相烧结层,颜色较深、光滑致密,厚度3~5mm。

烧结层内附着了10~13mm厚的疏松结瘤物质。

这层物质比较粗糙,呈颗粒状聚集,使水口内壁凹凸不平,结瘤物颜色也深浅不一。

由铁和灰白色或茶红色颗粒组成的,分析这些疏松的附着物,颗粒内部成分为Al2O3。

而在Al2O3颗粒的外围,则形成了FeAl2O4。

论钢水钙处理的应用实践孙福龙(吉林建龙钢铁有限责任公司炼钢厂,吉林,吉林13200)摘要:在生产采用铝进行终脱氧的低合金钢种(对钙元素不做放行要求的钢种)时,为了控制夹杂物形态,一般需要进行钙处理操作,在钙处理过程中控制钙铝酸盐夹杂是生产中的重点,控制得当,可有效提高钢水的洁净度,对夹杂物进行改性。

结合热力学的观点,分析了改变夹杂物形态的基本原理,并结合吉林钢铁炼钢厂现有生产工艺,对钙处理的工艺进行了实践研究,改善了低合金钢的可浇铸性,理论上降低成品的内部夹杂物数量。

关键词:钙处理;水口絮瘤;夹杂物;Al2O3Application of calcium treatment of molten steelSun Fulong(Jilin JIANLONG & Steel Co., Ltd., Jilin, Jilin 13200)Abstract:in the production of the aluminum end deoxidation of low alloy steel (of the calcium not release requirements of steel), in order to control the morphology of inclusions, generally need to calcium handling operations and in calcium treatment process control of calcium aluminate inclusion is the focus of production, control when, can effectively improve molten steel cleanliness, of inclusions were modified. Based on the viewpoint of thermodynamics, the basic principle of the change of the morphology of the inclusions, and the existing production technology of Jilin iron and steel plant, the process of calcium treatment, and the improvement of the low alloy steel were studied.Keywords: calcium treatment; nozzle; inclusion; Al2O30、引言目前,我厂生产的制程LF炉的低合金钢种大都采用铝进行终脱氧,钢水的浇注性不稳定,对水口絮瘤物质的分析,发现其主要组成为CaA6,这些固体CaA6夹杂对连铸生产及钢的加工性能、钢的延性和疲劳性都极为有害。

无缝钙线技术说明以及对钢水的钙处理原理及操作工艺无缝金属纯钙线对钢水的钙处理原理及操作工艺金属钙对洁净钢水中夹杂物的变性处理,改变钢水成分,是冶炼过程中的正常工艺。

如何提高炼钢过程中钙的吸收,稳定钢水中的钙含量,降低喂钙线的成本,更好的适用于冶炼精钢品,降低冶炼成本,是各个钢企一直在寻求的目标。

我公司无缝金属纯钙线处理工艺,满足了这一要求。

钢包喂线技术,国外在1970年开始使用,国内1990年引进。

其中向钢包中喂入金属纯钙线对钢水进行钙处理的技术,是在世界内应用最广泛的喂线技术。

钙是迄今为止用于炼钢上的最强脱氧剂,在钢水中,钙与溶解氧和非金属夹杂中的全氧具有独特的化学结合能力。

钙处理可以改善钢的晶粒度,同时对钢水脱硫、脱氧、合金微调以及控制钢中夹杂物形态是非常有效的手段,尤其在改善铝镇静钢钢水可浇性方面优势更加明显。

一、钙处理的特性1、钙的冶金特性:基本特性:熔点850℃,沸点1480℃,密度1.55g/cm3,在钢水中熔解度接近零,对氧有较大的亲和力,液态钙能溶解Al2O3夹杂。

钢水中的Al2O3与钙处理后形成大粒液态夹杂,更容易上浮。

减少了钢水中Al2O3过多造成的水口堵塞,改善了钢水的可浇性。

钙处理后Al2O3夹杂物保持球形,改善轧制后的性能。

2、钙对钢水的处理效果:钙加入到钢水中,一部分溶解到钢液上,成为钢中溶解钙;一部分以蒸汽形式挥发掉;一部分与钢中Al2O3夹杂物或S等发生反应形成杂质,在该处理后的精炼、连铸过程中该类杂质上浮进入渣中,残留部分留在钢中成为夹杂物。

夹杂物的变性处理:Al2O3变成CaO-Al2O3或CaO- Al2O3-CaS;CaS变为CaO-Al2O3-CaS。

可有效改变钢水的流动性。

节省合金及其它脱氧、脱硫物的使用,节约冶炼成本。

3、无缝金属纯钙线的工艺原理及效果:钢水中夹杂物状况与加入钙量、加入时间、加入速度有关系。

速度:不适合的喂线速度,钙吸收率低,钙被蒸发;合适的速度,钙吸收率高,钙蒸发少。

低硅铝镇静钢钙处理工艺分析与实践摘要:不当的钙处理工艺不但起不到净化钢水提高可浇性的目的,反而造成水口严重堵塞。

通过对钢水钙处理喂丝时的喂速,以及钙处理前、钙处理过程和钙处理后的吹氩、温度及Alt的控制和优化。

结果表明在一定温度条件下,有一个最佳喂线速度。

配合钙处理前温度和Alt的控制,喂线过程中及喂线后应保证一定量的软吹,可达到最佳的钙处理效果,保证钢水的可浇性。

关键词:钙处理;钙铁线;喂线速度;软吹低硅铝镇静钢浇注过程中易造成水口堵塞,钙处理是解决水口堵塞的有效手段,可明显改善钢水可浇性,保证浇注顺畅。

1 钙处理工艺原理1.1 夹杂物的危害在炼钢过程中,少量炉渣、耐火材料及冶炼中反应产物可能进入钢液,形成非金属夹杂物。

常见的非金属夹杂物有主要有以下几种:(a)氧化物,常见的为Al2O3;(b)硫化物,如FeS、MnS、(MnS·FeS)等;(c)硅酸盐,如硅酸亚铁(2FeO·SiO2)、硅酸亚锰(2MnO·SiO2)、铁锰硅酸盐(mFeO·MnO·SiO2)等;(d)氮化物,如TiN、ZrN等;点状不变形夹杂物等。

它们都会降低钢的机械性能,特别是降低塑性、韧性及疲劳极限。

严重时还会使钢在热加工与热处理时产生裂纹或使用时突然脆断。

1.2 钙处理的作用钙处理主要是改变三氧化二铝及硫化物夹杂物的形态。

经过钙处理以后三氧化二铝和二氧化硅被转变成钙铝酸盐或钙硅酸盐,并与硫化物一起形成复合型夹杂物,并由高熔点的链条形夹杂物转变成低熔点的球形夹杂物(如图1所示[1]),利于夹杂物的上浮去除,提高钢水纯净度,避免在浇铸过程中,三氧化二铝在水口处结瘤而引起水口堵塞,从而提高连铸的连浇炉数,降低钢材与夹杂物有关的变化。

2 生产工艺流程及技术参数2.1 工艺流程钙处理工艺流程如图1所示。

2.2 主要工艺技术参数喂丝机是某机械制造公司生产的四线喂丝机,喂线速度在0~300m/min,钢包直径3.65m,钢包深度4.1m,喂线量在1~5m/t,喂线温度在1580~1620℃,平均钢水量在170t左右,两块偏心透气砖。

26CrMo4S/2钢钢液喂钙处理热力学分析孙国栋隋亚飞王灿国郭敏张梅北京科技大学冶金与生态工程学院 北京 100083摘要 通过分析某钢厂生产的26CrMo4S/2钢铸坯中非金属夹杂物,发现铸坯中钢中夹杂物钙铝比偏低,这是由于精炼时未喂入钙线,因此建议生产中喂入一定量Ca线或CaSi线以减少夹杂物。

本文利用该厂实际生产数据,通过热力学计算,得出钢中Al2O3夹杂变性处理需满足条件:[%Ca]T≥4.97×10-5[%Al]2/3r,计算结果可以为该厂实际生产过程中的喂钙量提供参考依据。

关键词 热力学计算; CaSi线; Al2O3夹杂变性处理Thermodynamic Calculation on Calcium treatment for 26CrMo4S/2 SteelSun GuodongSui YafeiWang CanguoGuo MinZhang MeiAbstract CaSi core wire was not fed in external refining process for 26CrMo4S/2 steel making, so that it was found that calcium-alumina ratio was very low and subsequently resulted in much more non-metal inclusions. Hence, CaSi core wire is decided to be fed. Before performance, the thermodynamic calculation has been carried out. According to the practical data from steel plant and the thermodynamic data, it was calculated that only when [%Ca]r ≥ 4.97 × 10-5[%Al]2/3r could the Al2O3 inclusions be properly modified.Key words Wire-feeding CaSi; Al2O3 inclusions modification; Thermodynamic calculation。

第47卷第1期2021年2月包 钢 科 技ScienceandTechnologyofBaotouSteelVol.47,No.1February,2021高钙线在LF精炼炉的生产实践梁光生,李东明,李 伟(内蒙古包钢钢联股份有限公司钢管公司,内蒙古包头 014010)摘 要:文章主要研究转炉炼钢现有生产条件下高钙线钙处理的可行性、工艺技术方法及冶金效果,与原铁钙线处理做比较,并进一步优化高钙线处理工艺,提高钙回收率,改善钢水流动性、降低吨钢钙处理成本,减少烟尘的排放。

关键词:高钙线;铁钙线;水口堵塞;成本中图分类号:TF713 文献标识码:B 文章编号:1009-5438(2021)01-0041-04ProductionPracticeonHighCalciumLineinLFRefiningFurnaceLiangGuang-sheng,LiDong-ming,LiWei(SteelTubeCo.ofInnerMongoliaBaotouSteelUnionCo.,Ltd.,Baotou014010,InnerMongoliaAutonomousRegion,China) Abstract:Inthispaper,itismainlystudiedthecomparisonoffeasibility,technologymethodandmetallurgicaleffectsforcalciumtreatmentofhighcalciumlineundertheexistingproductionconditionsofconvertersteel-makingwiththoseoforiginalironcalciumlinesoastofurtheroptimizetreatmentprocessofhighcalciumline,improverecoveryrateofcalciumandfluidityofmoltensteelaswellasreducecostofcalciumtreatmentpertonofsteelanddustemissions. Keywords:highcalciumline;ironcalciumline;nozzleclogging;cost 随着钢铁市场化改革,对产品质量与环保要求越来越高,不仅要求提高工艺质量、优化控制过程,同时考虑成本与环境指标,尽量减少烟尘排放。

钢水钙处理技术的发展与应用(下)钙处理对夹杂物变性处理钢包精炼法在炼钢生产中已经应用十分普遍,钢包精炼后的二次氧化和温度降低会生成脱氧产物,从而形成夹杂物悬浮于钢液中,这在炼钢生产中几乎是不可避免的。

夹杂物的种类对产品性能的影响已经研究得较为清楚,为了防止对产品有坏影响的夹杂物残留在钢中,或者为了把不得已残留在钢中的夹杂物转变为对产品性能无害的夹杂物(夹杂物的无害化),夹杂物的形态控制业应运而生。

1 钙处理对Al2O3夹杂物的变性铝脱氧的钢中存在的氧化铝夹杂物多数熔点很高,在连铸温度下呈固态,很容易在中间包水口处聚积引起堵塞。

而且残留在钢中的Al2O3夹杂物与钢的基体相比呈硬脆性,在轧制过程很容易被破碎并且延轧制方向连续分布,从而造成严重的缺陷。

Al2O3系夹杂物的密度比钢液密度小,如果能够控制铝脱氧产物的形态使其在炼钢连铸温度下呈液态,就可以使大量的这类脱氧产物在进入中间包之前从钢液中上浮去除,不仅可以减轻中间包水口堵塞问题保证连铸顺利进行,而且可以增加钢的清洁度、改善钢的质量。

钙处理是在钢液中加入钙使其与钢中铝氧化物形成CaO-Al2O3系化合物,从而达到了对Al2O3夹杂物的改性。

2 钙处理对MnS夹杂的变性处理MnS与钢基体的物理性质如膨胀系数不同所致。

Andrews和bookshank测定了0~800Cº钢基体的平均膨胀系数为12.5×10-6/Cº、MnS的平均膨胀系数为18.8×10-6/Cº,二者相差较大。

在夹杂物区域范围内,由于膨胀系数的差异而形成了一种所谓的预破坏区,这对断裂的发生和发展有着决定性作用。

轧管过程中,管坯中的团状或块状MnS沿轧管的纵向延伸变形,形成条状夹杂物,变形的MnS与钢基体增加了界面,由于二者的膨胀量不同,则冷却时收缩量也不同,这样MnS与钢基体界面间就产生了内应力,减弱了二者间的结合力,所以微小的应变就能在界面间形成空洞,空洞间的横向间距很小,当超过极限应变范围时,就发生空洞的聚合,引起塑性开裂。

2024冶炼技能知识题库(试题及答案100题)1.转炉脱磷的热力学条件主要有()。

A、高碱度、(FeO),大适量和低温度B、高碱度、低(Fe0)、大渣量和高温度C、高碱度、高(Fe0)、大渣量和高温度正确答案:A2、渣中O在吹炼过程中的变化为()。

A、高-*低-*高B、高-*高-*低C、低■*高~*正确答案:A3、钢水终点[P]为0.020%,钢水中[P]为Oppm.A,20B,200C,2000D、2正确答案:B4、O氧化物的熔点最高。

A、MgO∙Si02B、CaO・Si02C、2Ca0∙Si02正确答案:C5、一般情况下,连铸坯从边缘到中心由()三层凝固结构组成。

A、柱状晶区-激冷层-中心等轴晶区B、中心等抽晶区-柱状晶区-激冷层C,激冷层-柱状晶区-中心等轴晶区正确答案:C6、转炉热量来源于铁水物理热,一般入炉铁水温度达()七。

A、1300A.定量装入制B、定深装入制C、分阶段定量装入制正确答案:C10,向钢水中加入硅铁合金,会造成钢水温度()。

A、升高B、降低C、不变正确答案:A11、在炼钢过程中,硅与辕对氧的亲合力表现为()。

A、硅大于转B、镂大于硅C,相同正确答案:A12、终点炉港的湿润角越大,出钢时()。

A,易夹杂B、不易夹杂C、两者没有区别正确答案:B13、泡沫液形成的主要原因是()。

A、炉渣温度高B,炉渣温度低C、大量的CO气体弥散在炉渣中正确答案:C14、当转炉终点钢水碳低,温度低,应该O补吹提温,以免过氧化。

A、加造渣剂B、降低枪位C、加提温剂正确答案:C15、氧气顶吹转炉炼钢过程中的脱硫量可达到O。

A.10%B、40%C、80%正确答案:B16、按各元素氧化反应放热能力,铁水中常存在元素每千克发热量大小顺序为()。

A,Si、Mn.P、FeB,Si、Mn.C,Fe.PD,P,Si,E,Mn.Fe正确答案:E17、与顶吹相比,复吹转炉钢水中余镒量增加的原因是()。

A、复吹降低钢水氧含量B、复吹增加钢水氧含量C、受吹成渣速度快D、复吹使钢渣混匀时间短正确答案:C18,炉渣中()含量对脱硫有利。

技能认证电炉炼钢工高级考试(习题卷1)第1部分:单项选择题,共38题,每题只有一个正确答案,多选或少选均不得分。

1.[单选题]炼钢炉渣中三氧化二铝(Al2O3)属于_______性氧化物。

A)酸性B)弱酸C)两性答案:C解析:2.[单选题]碳主要以_______形式存在于钢中,是决定钢强度的主要元素。

A)碳化物(Fe3C)B)氧化物C)游离态答案:A解析:3.[单选题]对铝镇静钢水钙处理后生成的低熔点物分子式为_______。

A)7CaO.12Al2O3B)12CaO.7Al2O3C)CaO.Al2O3答案:B解析:4.[单选题]根据脱氧剂加入方法和脱氧机理的不同,脱氧方法主要分为三类:扩散脱氧、_______、真空脱氧。

A)半脱氧B)全脱氧C)沉淀脱氧答案:C解析:5.[单选题]根据设备的实际使用情况,确定大致的修理日期、类别和内容,这种修理方 法叫做( )。

A)定期修理法B)标准修理法C)检查后修理法答案:A解析:6.[单选题]一般新砌盛钢桶应在使用( )后,方可接受质量要求高的钢种。

A)2次B)4次C)6次D)8次答案:A解析:7.[单选题]一般在冶炼时能获得较好去磷效果的阶段为( )。

C)熔化末期和氧化初期D)氧化末期答案:C解析:8.[单选题]当被烧伤时,正确的急救方法应该是( )。

A)以最快的速度用冷水冲洗烧伤部位B)立即用嘴吹灼伤部位C)包扎后去医院诊治D)用热水冲洗烧伤部位答案:A解析:9.[单选题]电炉熔化期,在炉料全浸入熔池后或炉料不搭桥的情况下,一般采用( )吹氧助熔。

A)切割法B)先吹熔池的冷区废钢C)先吹炉墙周围的炉料D)钢-渣界面吹氧法答案:D解析:10.[单选题]操作设备的编码共有( )位A)14B)15C)16D)17答案:C解析:11.[单选题]危险作业场所,必须设置安全通道,通道和入口应保持畅通,出入口不应少于 ( )个。

A)2B)3C)4D)5答案:A解析:12.[单选题]电炉冶炼过程中,碳的氧化不仅能除去多余的碳,而且能促进熔池的( ),加速钢渣界面反应,并能排除气体。

单位内部认证电炉炼钢工高级考试(试卷编号1101)1.[单选题]狭义的铁水预处理指的是铁水_____。

A)预脱硅B)预脱磷C)预脱硫答案:C解析:2.[单选题]根据设备的实际使用情况,确定大致的修理日期、类别和内容,这种修理方 法叫做()。

A)定期修理法B)标准修理法C)检查后修理法答案:A解析:3.[单选题]对铝镇静钢水钙处理后生成的低熔点物分子式为_______。

A)7CaO.12Al2O3B)12CaO.7Al2O3C)CaO.Al2O3答案:B解析:4.[单选题]脱氧剂的加入顺序为_______有利于夹杂物的去除。

A)先强后弱B)先弱后强C)两者都可以答案:B解析:5.[单选题]铁矿石的主要成份是( )。

A)Fe<sub>2</sub>O<sub>3</sub>B)Fe<sub>3</sub>O<sub>4</sub>C)Fe<sub>2</sub>O<sub>3</sub>和Fe<sub>3</sub>O<sub>4</sub>答案:C解析:6.[单选题]硅铁的表面颜色及形状:( )。

C)断口组织呈银白色颗粒,易碎,表面正常颜色是金黄色、银灰色答案:B解析:7.[单选题]转炉档渣出钢是为了防止( )。

A)回磷B)回硫C)增碳答案:A解析:8.[单选题]由于稀土元素的性质,对于这种合金应采取( )封装的方法与空气隔绝,以保证合金的纯洁。

A)自然B)惰性气体C)惰性气体和液体答案:C解析:9.[单选题]拆钢包小修时,( )打水冷却。

A)禁止B)可以C)必须答案:A解析:10.[单选题]铁水预处理脱磷喷吹的粉剂是( )。

A)石灰粉,烧结矿粉B)石灰粉,硅石粉C)萤石粉,铁精矿粉答案:A解析:11.[单选题]炼钢熔池内发生爆发性碳氧反应,瞬时产生大量_______是造成喷溅沸腾的根本原因。

A)CO气体B)CO2气体C)氧气答案:A解析:B)95.5C)97.5D)99.5答案:C解析:13.[单选题]钨在钢中形成耐磨和硬度较高的碳化物,使钢具有( )性。

钢水钙处理的若干理论问题1. 概述钙处理是20世纪70年代发展起来的一种钢水精炼手段。

其主要目的包括:○1深度降低钢中[O]、[S]等有害元素含量;○2改变夹杂物组成形态,避免浇铸铝镇静钢发生水口堵塞并改善钢材力学性能 [1]。

历史上,曾经有过向钢包内直接加入钙合金、向钢液内喷吹钙合金等方法,但由于处理效果不稳定或成本过高等原因已渐被淘汰,现在应用的是钢包喂钙线方法。

它是将钙合金(Ca 、Ca-Si 、Ca-Fe 等)用钢皮包裹制成包芯线,通过喂丝机的导引管将其以很高的速度插入钢液。

喂丝过程中同时伴随惰性气体搅拌,以增加Ca 蒸汽泡在钢液中的停留时间和良好的混合[2]。

这种方法在全世界的钢铁企业中得到了广泛应用并取得了极大成功。

钢包喂钙线的主要处理效果有:1)降低钢液中的[S],减少硫化物夹杂含量,最终形成CaS 而分散到钢中,在轧制时不会变形。

2)钢液中的氧化物夹杂不形成串簇状而转变为均匀分散的含Ca 氧化物夹杂,从而减少夹杂物尺寸,改善钢液洁净度。

3)在Al 镇静钢中加入Ca ,易把Al 2O 3夹杂变成液态钙铝酸盐,便于它聚合长大上浮,从而防止水口堵塞。

[3]2. 钙处理的脱硫与脱氧2.1钙处理脱氧的热力学条件及处理效果钙与氧的亲和力大于铝、锰、铁与氧的亲和力,在它们形成的氧化物中CaO 是最稳定的。

向钢包内喂入钙线能使钢液中氧活度降低到稳定的狭小范围内,从而能够有效的控制钢中氧含量。

据陶启兆等人研究发现,喂线前控制[%O]≤80×10-6,喂入金属钙线后,平均脱氧率为31.1%,最高脱氧率可达60%[4]。

钙在钢液中脱氧时其反应为:)(][][CaO O Ca =+.................................(1) 65.725655lg -=TK CaO 脱氧后的钢中[Ca]与[O]的溶解度都不高,欲降低钢液中[O]的活度需通过增加[Ca]或降低CaO 来达到。

向钢包内喂入钙线,部分未溶解的钙变成钙蒸汽也会发生脱氧反应:)()(][s g CaO O Ca =+…………………….(2) 13.1034936lg -=TK CaO 2.2钙处理脱硫的热力学条件及处理效果根据热力学条件[5],钙对硫的化学亲和力比铁和锰强。

有钙存在时,首先生成不变形的CaS 。

当向钢包熔池中喷吹钙基脱硫粉剂时,钙在熔池纵深处受热呈气态,并与Ar 气泡一起上浮,在上浮过程中,钙蒸汽很快扩散入钢中,与硫直接发生的脱硫反应)(][][CaS S Ca =+……………………(4) 90.519980lg -=TK CaS 在含有CaO 的覆盖渣下进行处理时,则在钢渣界面处发生的脱硫反应为:][)()(][O CaS CaO S +=+ (5)实际上,为保证脱硫反应式(4)、(5)顺利地进行,就必须使脱硫产物CaS 不再离开炉渣,防止钢液回硫,以便取得最大的脱硫效果,其决定因素主要取决于覆盖渣的相对硫容量S C [6]:%][%)(e e m S S S S M M C ⋅=…………………………..(6) 式中:S M 、m M —渣量和钢水量;%)(e S 、%][e S —处理结束后渣和钢中的硫含量。

有试验表明[7]:钢中氧的活度与脱硫率有对应关系。

加钙量0.67Kg/t ,喂线后氧含量70×10-6,脱硫率为20%;加钙量0.63Kg/t ,喂线后氧含量46×10-6,脱硫率为60%。

由(4)有:表1 各温度下硫的脱除效果T (K ) [%S]1923 187318231773 1873K 时,钢中[O]含量相对较低时,只需控制钢中[%Ca]=0.021%,便可获得钢中[%S]≤0.008%[8]。

钢液温度降低时,在相同[S]含量下形成CaS 夹杂所需钙量降低显著。

对铝镇静钢进行钙处理时,当[S]含量较高时,钙首先进行脱氧,然后再进行脱硫反应。

实验表明,钢中原始硫含量与脱硫率有关[9],喂线前含硫高则脱硫率也高,脱硫率随Ca/S 比变化可迅速上升, Ca/S >4时脱硫率可达40~50%。

如实验条件下加钙量为2.46m(Ca-Si)/t ,原始硫0.021%,终硫0.011%,脱硫率为47.61%;加钙量为2.35m(Ca-Si)/t ,原始硫0.009%,终硫0.008%,脱硫率为11.11%。

北科大李博等人证明[10],在冶炼超低硫钢时,喂钙线前将氧脱到很低水平([%O]≤5×10-6)以利于创造有利于脱硫的还原性气氛。

在脱硫过程中要持续的喂入钙线,以脱去脱硫过程中产生的氧,防止钢液回硫,同时以与喂线渣相混和的方式在加入顶渣后喂入钢中,可稳定地将钢中硫脱至5×10-6以下,且不易发生回硫。

3. 钙处理对硫化物夹杂变性行为采用钙处理方法对钢中MnS 夹杂物变性的原理是通过增加钢中有效钙含量,在钢水凝固过程中提前形成的高熔点CaS 质点,可以抑制钢水在此过程中生成MnS 的总量和聚集程度,并把MnS 部分或全部改性成CaS ,即形成细小、单一的CaS 相或CaS 与Mns 的复合相。

考虑钢液中各元素活度(合金元素1%,硫2%),将各元素硫化物生成自由能按负值排列:1873K 时:CeS >CaS >Zr 3S 4>TiS >MgS >MnS >FeS1273K 时:CaS >CeS >MgS >MnS >FeS >MoS 2>Ni 3S 2>Cu 2S若Ca 与Mn 同时与钢中硫反应并达到平衡,则:][)()(Mn MnS S Mn Ca CaS S Ca a a K P a K --= (7)即加入的钙遇到MnS 夹杂,则必将使它们还原,改变其性质及形态[9]。

3.1硫化物变性的热力学条件硫化锰夹杂因其高温塑性良好,对钢的热加工会起到不良的影响。

,应采取措施促使MnS 类夹杂物转变为高熔点、低塑性、硬度大的单相或多相物质,使其尽早析出,呈球状或近似球状分布[8]。

Ca 使MnS 变为CaS 的热力学依据为[9]:在钢液中发生反应:)(][][s MnS S Mn =+ (8))(][][s CaS S Ca =+ (9)由(8)(9)得到(10):][][)()(Mn CaS MnS Ca s l +=+ (10)T=1873K 时,10.206993-⋅-=∆mol J G r θ;在渣-钢界面发生反应:][)(][)(O MnS S MnO +=+ (11)][)(][)(O CaS S CaO +=+ (12)由(11)(12)得到(13):)()()()(MnO CaS MnS CaO +=+ (13)T=1873K 时,153.14765-⋅-=∆mol J G r θ。

上几式说明,在炼钢温度下,MnS 转化为CaS 是可行的。

可以通过钙处理的方法使钢中长条状的MnS 夹杂球化,得到质硬且脆,而且熔点更高的球形硫化物。

3.2硫化物夹杂变性的分析如前文所述,温度对钢液中[Ca]-[S]反应平衡的影响十分显著。

当钢液温度降低时,在相同的硫含量下形成CaS 夹杂所需钙含量迅速降低,例如,当温度下降至1823K (50°)时,与0.001%的硫含量相平衡的钙含量为0.0087%,比1873K 时降低了近50%。

因此,随着钢水的凝固,钢中残余的[S]、[Ca]可以提前结合为高熔点的CaS 质点并弥散于钢的基体中,相当于进一步减少了钢中残余的[S],减弱了硫的偏析。

在凝固结束时析出的MnS 不但数量降低、尺寸减少,而且有少量高熔点的CaS 弥散其中,轧制过程中可以起到碾断、分割、剥离MnS 夹杂的作用,阻止了大颗粒MnS 夹杂在轧制中的大变形,从而降低了对钢材性能的危害[8]。

只有当硫含量比较低时,氧化物的变性才能够进行的比较完全,此后硫化物的变性才能够进行到底[11]。

另外据孙宝芳的分析表明,钙处理可将长条状的MnS 夹杂变为细小球形CaS 或与钙铝酸盐附和在一起,即圆球状铝酸钙外层包覆(Ca 、Mn)S 。

这种复合夹杂物熔点高于钢液,比重轻,其中CaO 含量越高,熔点越低,越易于长大去除[12]。

3.3硫化物夹杂变性的处理效果Dsamu Haida 定义了原子浓度比ACR 来作为衡量硫化物变性程度的指标[13]。

当钢中w(Ca)在(20~50)×10-6范围内时,)(25.1)()](13018.0[)(S w O w Ca w CaO w ACR ⨯⨯+-=……………(14) 当ACR=0.2~0.4时,硫化物不完全变性;当ACR >0.4时,硫化物基本变性;若使铝镇静钢中硫化物完全变性,则须使ACR >1.8[14]。

大多数研究者认为,当2)()(<S w Ca w 时,钢中仍存在MnS 夹杂;当5)()(>S w Ca w 时,纯CaO 及纯CaS 便会出现在钢中,而无论是MnS 还是CaS 夹杂对钢质量都是不利的[15]。

华中理工大学乔学亮[16]等人研究表明:在长条状的硫化物夹杂中几乎没有钙的存在;当硫化物中钙含量逐渐增加时,其形态向纺锤形靠近,说明Ca 可使硫化物形态得到改善。

他经实验数据回归得出了Ca 含量与硫化物长宽比L/W 之间的关系:)(/91.068.1/Ca w W L += (15)4. 钙处理对Al 2O 3夹杂变性行为A12O 3夹杂物为钢中内生夹杂物。

在镇静钢中,采用Al 脱氧工艺即用Fe-Al-Si 或Al 脱氧时,Al 2O 3是常见氧化物夹杂中对钢质影响最大的一类,它属于脆性不变形夹杂物,与基体的热变形能力差异较大,在轧制过程中很容易被破碎并且延轧制方向连续分布。

大块的A12O 3脆性夹杂,经变形破碎成具有尖锐菱角的夹杂,并成链状分布在基体中,这些坚硬的形状不规则A12O 3夹杂在变形中能将基体划伤,并在夹杂物周围产生应力集中场直至在交界面处形成空隙或裂纹。

在重轨钢及轴承钢中,A12O 3夹杂在周期应力的作用下,会成为疲劳源,最终因疲劳裂纹的扩展造成大块金属脱落的“掉块”导致钢的断裂。

应用断裂力学理论计算表明,当A12O 3夹杂大于26μm 时,也可使之成为疲劳裂纹源,因此,在重轨的有关标准中,对非金属夹杂物A12O 3要求特别严,即“B 类夹杂不大于1级”[17]。

A12O 3系夹杂物的密度比钢液密度小,如果能够控制铝脱氧产物的形态使其在炼钢连铸温度下呈液态,就可以使大量的这类脱氧产物在进入中间包之前从钢液中上浮去除,不仅可以减轻中间包水口堵塞问题保证连铸顺利进行,而且可以增加钢的清洁度、改善钢的质量。

4.1变性的热力学条件对于上文中反应(2): 其平衡常数Ca O Ca CaO O Ca a P a K ][)(⋅=-………..……….(16) 则:Ca CaO O Ca O P a K a Ca )(][⋅=- (17)钢中Al 与O 的反应: )(][3][232O Al O Al =+………………..(18) 其平衡常数3][2][)(32Al O Al O Al O Al a a a K ⋅=-………..……….(19) 则:32][31)(][32Al O Al O Al O a a K a Al ⋅=- (20)若反应(2)及(18)均达到平衡,则Ca Al O O a a ][][=,即:Ca CaO O Ca Al O Al O Al P a K a a K )(32][31)(32⋅=⋅-- (21)由上述公式可以得出,若加入的钙量较多,大于其在钢中的平衡蒸汽压P Ca ,则Ca 将优先与钢中[O]发生反应;如果遇到Al 2O 3夹杂物,则使其还原,改变Al 2O 3夹杂物的性质及形态[9]。