任务实施

(7)工件进行淬火、回火热处理,调整零件的性能,使 硬度达到要求。

(8) 采用平面磨削,精磨工件外表面,至图样要求的形 状和尺寸精度。一般外形尺寸尽量控制在上极限尺寸,留 适当的余量,便于后续的修正与调整。

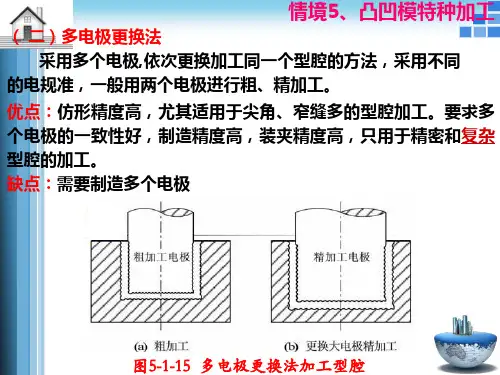

(9)根据型腔要求,电火花放电成形加工内表面。一般 应尽量加工至下极限尺寸,留适当的余量(如果型腔需镀层, 还应考虑镀层厚度),便于研磨、抛光及后续的修正。

任务实施

一、工艺分析

注塑模型腔是注塑模中主要的工作零件之一。型 腔的铣削加工和电火花成形加工是塑料模具成形零件 必不可少的加工工序;对具有复杂空间曲面型腔的铣 削,通常采用数控铣床或加工中心;电火花成形加工常 放在对型腔淬火与回火后作为精加工。所以这两道加 工工序是型腔加工工艺过程中比较关键的工序。

(退火)→半精加工→调质→精加工→光整加工+火焰淬火、渗 氮、镀铬、镀钛→装配前修整。

工艺特点:成形零件尺寸精度有一定的要求,但钢材硬度要 求不高。

相关知识

(3)工艺路线:备料(锻件)→热处理(正火)→粗 加工→热处理(退火)→半精加工→表面处理(渗碳)→ 热处理(淬火与回火)→光整加工+表面处理(镀铬等) →装配前修整。

相关知识

2.典型工艺路线

注塑模成形零件的加工工艺过程和各工序的安排通常根 据成形零件的要求和特点有四种情况可供选择。

(1)工艺路线:备料(锻件)→退火→粗加工→ 热处理 (退火)→半精加工→淬火与回火→精加工→光整加工→表面 处理(渗氮、镀铬、镀钛等)→装配前修整。

工艺特点:成形零件的尺寸精度要求较高,钢材全淬硬。 (2)工艺路线:备料(锻件)→退火→粗加工→ 热处理

工艺特点:成形零件的尺寸精度要求不高,但要求钢材 全淬硬。