ANSYS 圆管屈曲分析实验报告1

- 格式:pdf

- 大小:466.12 KB

- 文档页数:6

《ANSYS屈曲分析总结》很多现有的ANSYS资料都对特征值屈曲分析进行了较为详细的解释,特征值屈曲分析属于线性分析,它对结构临界失稳力的预测往往要高于结构实际的临界失稳力,因此在实际的工程结构分析时一般不用特征值屈曲分析。

但特征值屈曲分析作为非线性屈曲分析的初步评估作用是非常有用的。

1. 非线性屈曲分析的第一步最好进行特征值屈曲分析,特征值屈曲分析能够预测临界失稳力的大致所在,因此在做非线性屈曲分析时所加力的大小便有了依据。

特征值屈曲分析想必大家都熟练的不行了,所以小弟不再罗嗦。

小弟只说明一点,特征值屈曲分析所预测的结果我们只取最小的第一阶,所以你所得出的特征值临界失稳力的大小应为F=实际施加力*第一价频率。

2. 由于非线性屈曲分析要求结构是不“完善”的,比如一个细长杆,一端固定,一端施加轴向压力。

若次细长杆在初始时没有发生轻微的侧向弯曲,或者侧向施加一微小力使其发生轻微的侧向挠动。

那么非线性屈曲分析是没有办法完成的,为了使结构变得不完善,你可以在侧向施加一微小力。

这里由于前面做了特征值屈曲分析,所以你可以取第一阶振型的变形结果,并作一下变形缩放,不使初始变形过于严重,这步可以在Main Menu> Preprocessor> Modeling> Update Geom中完成。

3. 上步完成后,加载计算所得的临界失稳力,打开大变形选项开关,采用弧长法计算,设置好子步数,计算。

4. 后处理,主要是看节点位移和节点反作用力(力矩)的变化关系,找出节点位移突变时反作用力的大小,然后进行必要的分析处理。

特载值分析得到的是第一类稳定问题的解,只能得到屈曲荷载和相应的失稳模态,它的优点就是分析简单,计算速度快。

事实上在实际工程中应用还是比较多的,比如分析大型结果的温度荷载,而且钢结构设计手册中的很多结果都是基于特征值分析的结果,例如钢梁稳定计算的稳定系数,框架柱的计算长度等。

它的缺点主要是:不能得到屈曲后路径,不能思忖初始缺陷如初始的变形和应力状态,不能思忖材料的非线性。

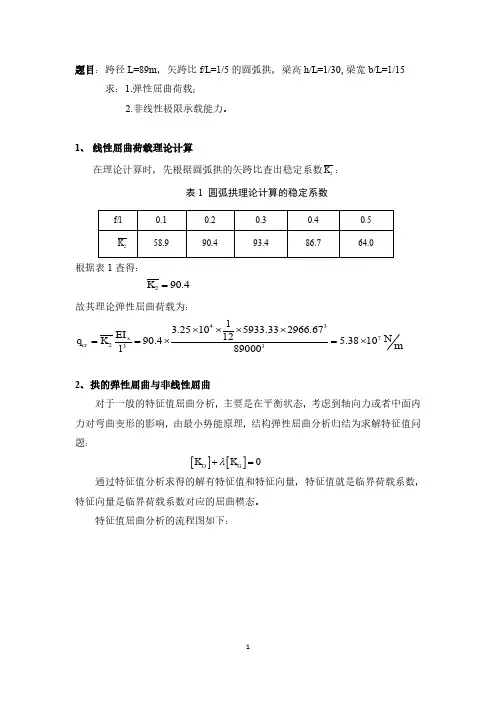

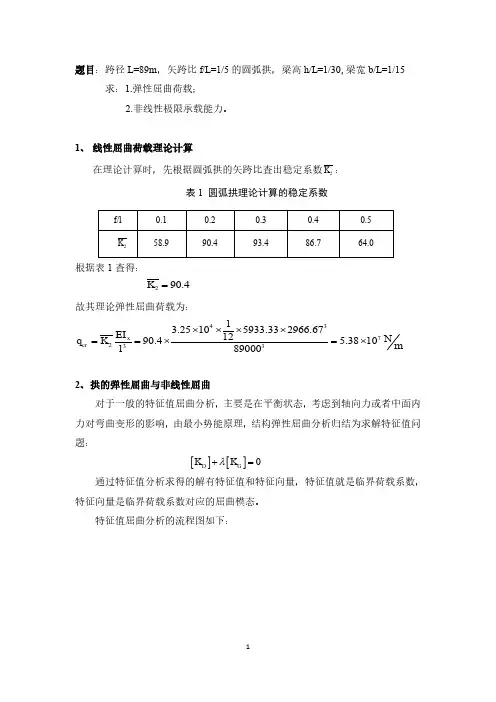

题目:跨径L=89m ,矢跨比f/L =1/5的圆弧拱,梁高h/L =1/30,梁宽b/L =1/15 求:1.弹性屈曲荷载;2.非线性极限承载能力。

1、 线性屈曲荷载理论计算在理论计算时,先根据圆弧拱的矢跨比查出稳定系数2K :表1 圆弧拱理论计算的稳定系数根据表1查得:290.4K =故其理论弹性屈曲荷载为:43723313.25105933.332966.671290.4 5.381089000xcr EI N q K m l ⨯⨯⨯⨯==⨯=⨯2、拱的弹性屈曲与非线性屈曲对于一般的特征值屈曲分析,主要是在平衡状态,考虑到轴向力或者中面内力对弯曲变形的影响,由最小势能原理,结构弹性屈曲分析归结为求解特征值问题:通过特征值分析求得的解有特征值和特征向量,特征值就是临界荷载系数,特征向量是临界荷载系数对应的屈曲模态。

特征值屈曲分析的流程图如下:[][]0D G KK λ+=图1 弹性屈曲分析流程图非线性屈曲分析是考虑结构平衡受扰动(初始缺陷、荷载扰动)的非线性静力分析,该分析是一直加载到结构极限承载状态的全过程分析,分析中可以综合考虑材料塑性和几何非线性。

结构非线性屈曲分析归结为求解矩阵方程:非线性屈曲分析的流程图如下:图2 非线性屈曲分析流程图[][](){}{}DGK K F δ+=3、非线性方程组求解方法(1)增量法增量法的实质是用分段线性的折线去代替非线性曲线。

增量法求解时将荷载分成许多级荷载增量,每次施加一个荷载增量。

在一个荷载增量中假定刚度矩阵保持不变,在不同的荷载增量中,刚度矩阵可以有不同的数值,并与应力应变关系相对应。

(2)迭代法迭代法是通过调整直线斜率对非线性曲线的逐渐逼近。

迭代法求解时每次迭代都将总荷载全部施加到结构上,取结构变形前的刚度矩阵,求得结构位移并对结构的几何形态进行修正,再用此时的刚度矩阵及位移增量求得内力增量,并进一步得到总的内力。

(3)混合法混合法是增量法和迭代法的混合使用。

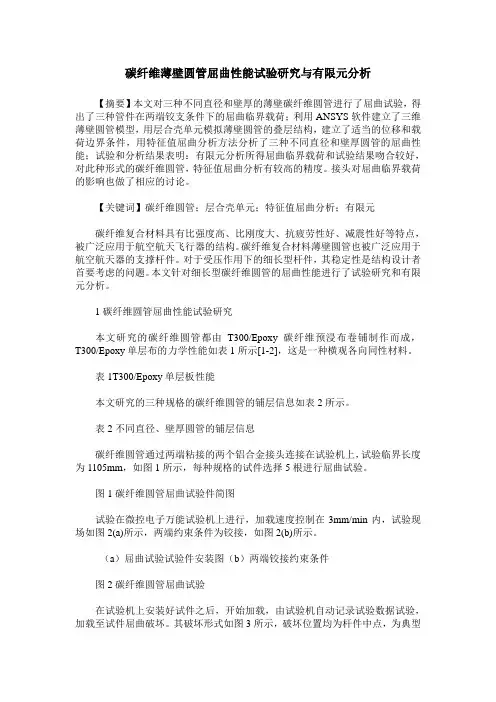

碳纤维薄壁圆管屈曲性能试验研究与有限元分析【摘要】本文对三种不同直径和壁厚的薄壁碳纤维圆管进行了屈曲试验,得出了三种管件在两端铰支条件下的屈曲临界载荷;利用ANSYS软件建立了三维薄壁圆管模型,用层合壳单元模拟薄壁圆管的叠层结构,建立了适当的位移和载荷边界条件,用特征值屈曲分析方法分析了三种不同直径和壁厚圆管的屈曲性能;试验和分析结果表明:有限元分析所得屈曲临界载荷和试验结果吻合较好,对此种形式的碳纤维圆管,特征值屈曲分析有较高的精度。

接头对屈曲临界载荷的影响也做了相应的讨论。

【关键词】碳纤维圆管;层合壳单元;特征值屈曲分析;有限元碳纤维复合材料具有比强度高、比刚度大、抗疲劳性好、减震性好等特点,被广泛应用于航空航天飞行器的结构。

碳纤维复合材料薄壁圆管也被广泛应用于航空航天器的支撑杆件。

对于受压作用下的细长型杆件,其稳定性是结构设计者首要考虑的问题。

本文针对细长型碳纤维圆管的屈曲性能进行了试验研究和有限元分析。

1碳纤维圆管屈曲性能试验研究本文研究的碳纤维圆管都由T300/Epoxy碳纤维预浸布卷铺制作而成,T300/Epoxy单层布的力学性能如表1所示[1-2],这是一种横观各向同性材料。

表1T300/Epoxy单层板性能本文研究的三种规格的碳纤维圆管的铺层信息如表2所示。

表2不同直径、壁厚圆管的铺层信息碳纤维圆管通过两端粘接的两个铝合金接头连接在试验机上,试验临界长度为1105mm,如图1所示,每种规格的试件选择5根进行屈曲试验。

图1碳纤维圆管屈曲试验件简图试验在微控电子万能试验机上进行,加载速度控制在3mm/min内,试验现场如图2(a)所示,两端约束条件为铰接,如图2(b)所示。

(a)屈曲试验试验件安装图(b)两端铰接约束条件图2碳纤维圆管屈曲试验在试验机上安装好试件之后,开始加载,由试验机自动记录试验数据试验,加载至试件屈曲破坏。

其破坏形式如图3所示,破坏位置均为杆件中点,为典型的两端铰接的压杆一阶失稳破坏模式,试验结果如表3所示。

三点弯曲计算报告书2011.3.201.算例说明:三点弯曲实验是材料性能测试中常采用的一种方法,通过该方法可以方便的获得材料的弯曲强度和弯曲模量。

算例试样尺寸参考了实际实验采用的尺寸,试样的支撑及加载方式如图1所示,图2给出了试样的尺寸信息。

图1 三点弯曲示意图图2 试样尺寸信息2. 问题分析:材料特性为各向同性的简支梁,其弯曲应力存在理论解,根据材料力学相关理论[1]。

对于三点弯曲,各截面的应力可以通过公式(*)算出,最大拉压应力出现在集中力作用截面处 。

z I My =σ (*)式中M 表示弯矩,y 表示截面上点到杆件中性面的距离, z I 表示截面对中性轴的惯性矩。

根据公式(*)可以方便的计算出最大应力值:MPa I y M m m I m mh y m m N FL M zz 76.1188022/4.47504max max max 4max max =====⋅==σ3. 问题求解从图1中可以看出试样的支撑形式属于简支梁,载荷为单点集中力,据此得到计算用模型及约束和载荷方式。

图4 给出了有限元网格划分。

关材料属性信息:弹性模量 Elastic Modulus=3.3Gpa泊松比Poisson ratio=0.3图3 试样的有限元模型4.结果分析:应力分布见图4所示,从图中可以看出,计算结果与理论分析一致,最大应力发生在集中力作用的截面处,有限元计算结果与理论解完全相同。

图4 三点弯曲应力分布图(上图为等轴视图下图为前视图)参考文献[1]范钦珊,殷雅俊,虞建伟 . 材料力学(第2版), 清华大学出版社, 2008, P109。

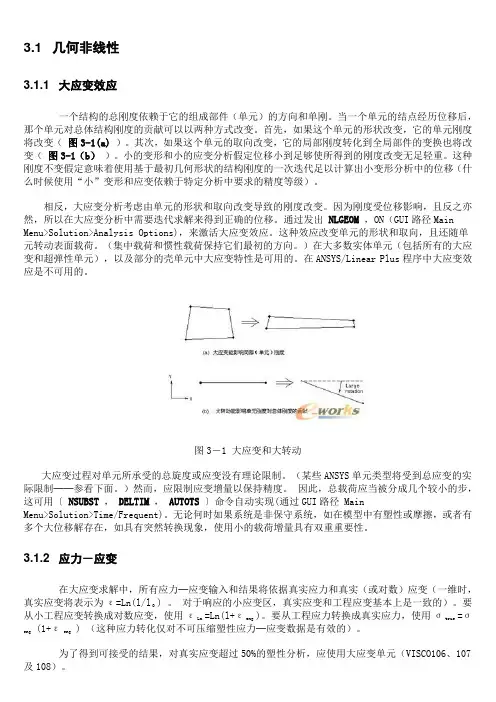

3.1 几何非线性3.1.1 大应变效应一个结构的总刚度依赖于它的组成部件(单元)的方向和单刚。

当一个单元的结点经历位移后,那个单元对总体结构刚度的贡献可以以两种方式改变。

首先,如果这个单元的形状改变,它的单元刚度将改变(图3-1(a))。

其次,如果这个单元的取向改变,它的局部刚度转化到全局部件的变换也将改变(图3-1(b))。

小的变形和小的应变分析假定位移小到足够使所得到的刚度改变无足轻重。

这种刚度不变假定意味着使用基于最初几何形状的结构刚度的一次迭代足以计算出小变形分析中的位移(什么时候使用“小”变形和应变依赖于特定分析中要求的精度等级)。

相反,大应变分析考虑由单元的形状和取向改变导致的刚度改变。

因为刚度受位移影响,且反之亦然,所以在大应变分析中需要迭代求解来得到正确的位移。

通过发出 NLGEOM,ON(GUI路径Main Menu>Solution>Analysis Options),来激活大应变效应。

这种效应改变单元的形状和取向,且还随单元转动表面载荷。

(集中载荷和惯性载荷保持它们最初的方向。

)在大多数实体单元(包括所有的大应变和超弹性单元),以及部分的壳单元中大应变特性是可用的。

在ANSYS/Linear Plus程序中大应变效应是不可用的。

图3-1 大应变和大转动大应变过程对单元所承受的总旋度或应变没有理论限制。

(某些ANSYS单元类型将受到总应变的实际限制──参看下面。

)然而,应限制应变增量以保持精度。

因此,总载荷应当被分成几个较小的步,这可用〔 NSUBST, DELTIM, AUTOTS〕命令自动实现(通过GUI路径 MainMenu>Solution>Time/Frequent)。

无论何时如果系统是非保守系统,如在模型中有塑性或摩擦,或者有多个大位移解存在,如具有突然转换现象,使用小的载荷增量具有双重重要性。

3.1.2 应力-应变在大应变求解中,所有应力─应变输入和结果将依据真实应力和真实(或对数)应变(一维时,真实应变将表示为ε=Ln(l/l) 。

书山有路勤为径,学海无涯苦作舟基于ANSYS Workbench 的真空管道屈曲分析利用ANSYS Workbench 对某装置中设计的真空管道进行了屈曲分析,并把有限元分析结果和解析法计算结果进行对比,验证了有限元屈曲分析的可靠性。

同时,提出真空管道优化设计方法,并对优化结果进行校核。

计算结果表明:通过合理设置加强圈,既能有效提高真空管道抗外压失稳能力,又能减轻管道重量,从而显著降低制造成本。

大型真空管道为薄壁结构件,其主要失效形式不是强度失效而是失稳失效。

所谓的压力容器失稳是指压力容器所承受的载荷超过某一临界值时突然失去原有几何形状的现象。

研究外压容器稳定性的目的在于研究容器的临界压力及相应的失稳模态,以改进加强措施,提高结构的抗失稳能力。

由于外压容器很难进行外压试验,直接考核大型外压容器承受外压时的稳定性是不现实的,因此大型外压容器的稳定性计算往往多采用理论或有限元分析方法。

ANSYS 软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件,在压力容器的屈曲稳定分析中有着广泛的应用,它提供了两种预测结构屈曲临界载荷和屈曲模态的技术,一种是特征值屈曲分析,可以预测结构屈曲形状,得到失稳临界载荷的上限。

另一种是非线性屈曲(包括几何非线性和几何及材料双非线性)分析。

使用非线性技术,模型中就可以包括诸如初始缺陷、塑性行为、间隙、大变形响应等特征,因此,非线性屈曲分析更接近工程实际的真实情况。

本文利用特征值屈曲分析和非线性屈曲分析方法,对某装置中设计的真空管道进行屈曲分析,并把有限元分析结果和解析法计算结果进行对比,得出真空管道稳定性的分析结论。

同时,提出真空管道优化设计方法,为提高真空。

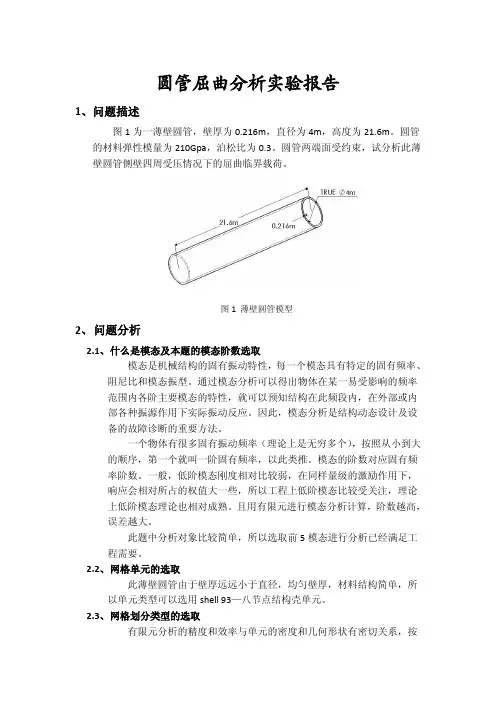

圆管屈曲分析实验报告1、问题描述图1为一薄壁圆管,壁厚为0.216m,直径为4m,高度为21.6m。

圆管的材料弹性模量为210Gpa,泊松比为0.3。

圆管两端面受约束,试分析此薄壁圆管侧壁四周受压情况下的屈曲临界载荷。

图1 薄壁圆管模型2、问题分析2.1、什么是模态及本题的模态阶数选取模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。

通过模态分析可以得出物体在某一易受影响的频率范围内各阶主要模态的特性,就可以预知结构在此频段内,在外部或内部各种振源作用下实际振动反应。

因此,模态分析是结构动态设计及设备的故障诊断的重要方法。

一个物体有很多固有振动频率(理论上是无穷多个),按照从小到大的顺序,第一个就叫一阶固有频率,以此类推。

模态的阶数对应固有频率阶数。

一般,低阶模态刚度相对比较弱,在同样量级的激励作用下,响应会相对所占的权值大一些,所以工程上低阶模态比较受关注,理论上低阶模态理论也相对成熟。

且用有限元进行模态分析计算,阶数越高,误差越大。

此题中分析对象比较简单,所以选取前5模态进行分析已经满足工程需要。

2.2、网格单元的选取此薄壁圆管由于壁厚远远小于直径,均匀壁厚,材料结构简单,所以单元类型可以选用shell 93—八节点结构壳单元。

2.3、网格划分类型的选取有限元分析的精度和效率与单元的密度和几何形状有密切关系,按照相应的误差准则和网格疏密程度,应该避免网格的畸形,因此,划分网格时,应尽量采用映射网格模式划分。

本题中,圆管形状规则,采取映射网格进行划分。

3、解题步骤3.1、建立工作文件名及工作标题选择Utility Menu→File→Change Jobname ,出现Change Jobname对话框,在Enter new jobname输入栏中输入工作文件名Tube, 点OK完成设置。

选择Utility Menu→File→Change Title,出现Change Title对话框,在输入栏中输入Buckling of a tube, 点OK, 完成设置。

(以下为实验报告正文)一、实验目的薄壁结构的特征值屈曲分析二、实验条件Ansys2021R1三、实验内容薄壁结构,高度10m,厚度0.5m,圆筒外径15m,薄壁圆筒的参数:弹性模量3e+11Pa,泊松比.0.3四、实验步骤一、启动在开始中找到并点击Workbench 2021 R1二、设置材料属性点击【工程数据】-选择【结构钢】二、构建几何模型将【静态结构】拖至项目管理图中,在项目列表静态结构系统中右键点击几何结构,选择【在新的 design Modeler几何结构】,在静态结构 design Modeler 模块点击 XY 平面,并点击【草图绘制】画圆,再点击【维度】-【半径】输入15,摁回车键。

点击【挤出】-【几何结构】应用-【FD1深度】10-【按照薄/表面】是-【内部厚度】0.5-【生成】。

如图1所示:图1图2三、返回Workbench界面,双击【模型】进入【mechanical ANSYS mechanical enterprise】界面,点击【网格】-设置【单元尺寸】为5,四、设置约束,点击【静态结构】-【固定的】-选择侧面-【应用】,点击【载荷-力】选择侧面-【应用】,大小设置200N,方向与约束方向相反。

如图2所示.五、分别右击【求解】-【插入】-【变形】-【总计】,【求解】-【插入】-【应变】-【等效】,【求解】-【插入】-【应力】-【等效】。

六、结果如下图所示六、讨论这个练习过程中出现了几次错误,刚开始用的是mechanical,由于不熟练建模出现了问题,参数设置的也不对,导致实验失败,经过多次尝试,选择了workbench,最终还是完成了实验,世上无难事,只要肯登攀。

SimWe仿真论坛> -(论坛实行邀请码注册)'sArchiverSimWe仿真论坛> -(论坛实行邀请码注册) »C06:ANSYS > 实例赏评»一个简单的屈曲分析的实例,比较有代表性一个简单的屈曲分析的实例,比较有代表性这个实例虽然比较简单,但是整个的分析过程很具有代表性对与掌握分析屈曲过程的步骤很有帮助,前两天刚做的贴出来共享:lol!悬臂梁受端部轴向压力作用的屈曲分析!先进行静力分析,在进行特征值屈曲分析,最后进行非线性分析!静力分析/prep7 !*set,f1,-1e6 !设置轴向压力荷载参数et,1,beam189 !sectype,1,beam,I,,2 !设置截面参数secoffset,cent !secdata,0.15,0.15,0.25,0.015,0.015,0.015,0,0,0,0 !mp,dens,1,7.85e3 !设置材料参数mp,ex,1,2.06e11 !mp,nuxy,1,0.2 !k,1,0 !k,2,2.5,0 !k,3,1.25,1 !lstr,1,2 !latt,1,,1,,3,,1 !lesize,1,,,10 !lmesh,1 !/view,1,1,1,1 !/eshape,1.0 !dk,1,,,,0,all, !fk,2,fx,f1 !施加关键点压力finish !!/solu !antype,0 !eqslv,spar !求解器设置稀疏矩阵直接法postres,on !打开预应力开关solve !finish !!特征值屈曲分析/solu !antype,1 !bucopt,lanb,6,0 !取前六阶模态分析mxpand,6,0,0,1,0.001 !solve !finish !!/post1 !set,first !pldisp,2 !set,next !pldisp,2 !set,next !pldisp,2 !set,next !pldisp,2 !set,next !pldisp,2 !set,next !pldisp,2 !*get,freq1,mode,1,freq !finish !!非线性屈曲分析/config,nres,200 !只记录两百步的结果!/prep7 !tb,biso,1,1,2 !定义材料非线性tbtemp,0 !tbdata,,2.0e8,0 !upgeom,0.01,1,1,'beam-flexure','rst' !对有限元模型进行一阶模态的位移结果0.01倍的修改finish !!/solu !antype,0 !nlgeom,1 !打开大变形outres,all,all !arclen,1,0 !弧长法设置arctrm,l !弧长法终止准则达到第一个峰值是终止计算nsubst,200,,,1 !fk,2,fx,f1*freq1 !将轴向压力值放大,放大系数为第一阶模态的主频solve !finish !!/post26 !nsol,2,2,u,y,deflection !提取自由端y方向的位移为变量deflection rforce,3,1,f,x,reactionf !提取固定端x方向的支座反力为变量reactionf /axlab,x,deflection !/axlab,y,reactionf !xvar,2 !plvar,3 !finish !模型图[attach]126873[/attach]当计算达到第一个峰值时停止计算(计算达到第一个峰值时,因为应变较小,支座反力也达到最大值)[attach]126874[/attach]不错,搂住有心阿!将轴向压力值放大,放大系数为第一阶模态的主频为什么这样做?回复#5 dengbin_ren 的帖子因为第一阶模态的阶特征值也就是结构屈曲时初始荷载的比例系数而结构到达第一阶屈曲时特征值相对其他各阶是最大的因此用它乘以初始荷载就得到了结构的临界荷载:) 谢谢请问后屈曲一般在哪些情况下具有研究意义,或者说哪些领域?我一般作工程分析感觉后屈曲没太多现实意义,请赐教.回复1# 的帖子楼主不知道你有没有《ansys结构有限元高级分析方法与范例应用》这本书没?就是水利水电出版社出的我想问一下如果按你这种流程这书最后面的那个单层网壳的例子算出来的非线性屈曲荷载要比特征值屈曲荷载肯定要大而且我都难以猜测出究竟大到什么程度能指点高招吗怎么求单层网桥的非线性屈曲荷载谢谢了一、特征值屈曲分析总结:很多例子或者参考书都喜欢用命令流来实现,虽然很有效但是不够直观,初学者很难理解。

ANSYS屈曲分析报告1. 引言本报告旨在使用ANSYS软件进行屈曲分析,并对结果进行解释和分析。

屈曲分析是一种重要的工程分析方法,用于确定结构在受力作用下的稳定性能。

在本次分析中,我们将针对特定的结构进行屈曲分析,以评估其在实际应用中的可靠性和稳定性。

2. 分析模型本次分析使用的模型是一个具有特定几何形状和材料属性的结构。

具体的几何形状和材料属性将在下文中详细介绍。

3. 材料属性为了进行准确的屈曲分析,我们需要了解材料的力学性质。

在本次分析中,我们假设材料为均匀各向同性的弹性材料。

材料的力学性质如下:•弹性模量:E = XXX GPa•泊松比:ν = XXX•密度:ρ = XXX kg/m^34. 几何模型本次分析使用的结构模型的几何形状如下所示:(此处以文字描述结构模型的几何形状)5. 约束条件和加载在进行屈曲分析时,我们需要为结构模型设置适当的约束条件和加载。

在本次分析中,我们假设结构的底部固定,并在顶部施加垂直向下的集中力。

施加的加载大小为XXX N。

6. 分析步骤屈曲分析可以通过逐步增加加载的方法进行。

在本次分析中,我们将使用以下步骤进行屈曲分析:1.施加约束条件和加载;2.进行线性静力分析,确定结构的初始状态;3.逐步增加加载,进行非线性分析,直到发生屈曲现象;4.记录并分析屈曲点。

7. 分析结果与讨论经过屈曲分析后,我们得到了以下结果:•屈曲载荷:XXX N•屈曲模态:X 模态•屈曲形状:(此处以文字描述屈曲形状的特征)根据分析结果,我们可以得出以下结论和讨论:•结构在受到XXX N的载荷时,发生了屈曲现象;•屈曲模态X是结构的主要屈曲模态,表示了结构在该模态下的变形形态;•屈曲形状的特征表明结构在屈曲时出现了X类型的失稳现象。

8. 结论本次屈曲分析报告对特定结构进行了屈曲分析,并得出了结构的屈曲载荷、屈曲模态和屈曲形状的结果。

根据分析结果,我们可以评估结构在实际应用中的可靠性和稳定性,并采取相应的措施来改进和优化结构设计。

圆管屈曲分析实验报告1、问题描述图1为一薄壁圆管,壁厚为0.216m,直径为4m,高度为21.6m。

圆管的材料弹性模量为210Gpa,泊松比为0.3。

圆管两端面受约束,试分析此薄壁圆管侧壁四周受压情况下的屈曲临界载荷。

图1 薄壁圆管模型2、问题分析2.1、什么是模态及本题的模态阶数选取模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。

通过模态分析可以得出物体在某一易受影响的频率范围内各阶主要模态的特性,就可以预知结构在此频段内,在外部或内部各种振源作用下实际振动反应。

因此,模态分析是结构动态设计及设备的故障诊断的重要方法。

一个物体有很多固有振动频率(理论上是无穷多个),按照从小到大的顺序,第一个就叫一阶固有频率,以此类推。

模态的阶数对应固有频率阶数。

一般,低阶模态刚度相对比较弱,在同样量级的激励作用下,响应会相对所占的权值大一些,所以工程上低阶模态比较受关注,理论上低阶模态理论也相对成熟。

且用有限元进行模态分析计算,阶数越高,误差越大。

此题中分析对象比较简单,所以选取前5模态进行分析已经满足工程需要。

2.2、网格单元的选取此薄壁圆管由于壁厚远远小于直径,均匀壁厚,材料结构简单,所以单元类型可以选用shell 93—八节点结构壳单元。

2.3、网格划分类型的选取有限元分析的精度和效率与单元的密度和几何形状有密切关系,按照相应的误差准则和网格疏密程度,应该避免网格的畸形,因此,划分网格时,应尽量采用映射网格模式划分。

本题中,圆管形状规则,采取映射网格进行划分。

3、解题步骤3.1、建立工作文件名及工作标题选择Utility Menu→File→Change Jobname ,出现Change Jobname对话框,在Enter new jobname输入栏中输入工作文件名Tube, 点OK完成设置。

选择Utility Menu→File→Change Title,出现Change Title对话框,在输入栏中输入Buckling of a tube, 点OK, 完成设置。

3.2、定义单元类型选择Main Menu→Preprocessor→Element Type→Add/Edit/Delete,出现Element Type对话框,单击Add按钮,出现Library of Element Types对话框,在Library of Element Types列表框中选择Structural Shell→Elastic4node 63,点OK完成设置。

3.3、定义实常数选择Main Menu→Preprocessor→Real Constants→Add/Edit/Delete,出现Real Constants对话框,单击Add按钮,出现Element Type for RealConstants对话框。

单击OK按钮,出现Real Constants Set Number 1 forSHELL63对话框,在Shell thickness at node TK(I)、TK(j)、TK(K)三栏中输入0.216,点OK完成设置。

3.4、定义材料性能参数选择Main Menu→Preprocessor→Material Props→Material Models,出现Define Material Model Behavior对话框。

在Material Models Available一栏中依次选择Structural→Linear→Elastic→Isotropic选项,在EX栏中输入21E10,在PRXY栏中输入0.3,点OK完成设置。

3.5、创建几何模型选择Main Menu→Preprocessor→Modeling→Create→Keypoints→In Active CS,在弹出的对话框中的NPT Keypoint number栏中输入1,在X,Y,Z输入栏中输入0,0,0,单击Apply;如此依次创建以下关键点及编号:2(2,0),3(2,21.6),4(0,21.6);选择Main Menu→Preprocessor→Modeling→Create→Lines→Lines→Straight Line,出现Create Straight Line 拾取菜单,选取点2和点3,OK,做一条直线。

选择Main Menu→Preprocessor→Modeling→Operate→Extrude→Lines→About Axis命令,出现Sweep Lines about axis对话框,选择通过2,3点建立的直线,点击Apply;再选取点1,和点4,单击OK,形成一个圆柱面。

如图2所示。

图2 创建薄壁圆管3.6、网格划分选择Main Menu→Preprocessor→Meshing→Size Cntrls→ManualSize →Global→Size,在弹出的对话框中SIZE Element edge length栏中输入0.5,点击OK,完成单元大小设置。

选择Main Menu→Preprocessor→Meshing →Mesh→Areas→Mapped→3 or4 sided,点击Pick All,完成网格划分,如图3所示。

图3 对圆管进行网格划分3.7、加载求解选择Main Menu→Solution→Analysis Type→New Analysis,出现New Analysis对话框,在Type of analysis下面,选择Static,单击OK,关闭对话框。

选择Main Menu→Solution→Analysis Type→Sol'n Controls命令,出现Solution Control对话框,在Analysis Options栏中将Calculate prestress effects前的方框勾选,单击OK关闭对话框。

3.7.1、施加约束选择Main Menu→Solution→Define Loads→Apply→Structural→Displacement→On Nodes,在出现Apply U.ROT.on Nodes对话框内选取Box,再框选圆柱顶端的点,单击OK,出现Apply U.ROT.on Nodes对话框,在DOFs to be constrained 中选择All DOFs,单击Apply,再同样的选取圆柱下端部的点,完成圆柱的约束,如图4所示。

图4 对圆柱两端施加约束3.7.2、加载求解选择Main Menu→Solution→Define Loads→Apply→Structural→Pressure→On Areas,在出现的对话框中,选择pick all,在弹出的对话框中VALUE Load PRES value的输入栏中输入-1,单击OK完成设置。

选择Main Menu→Solution→Solve→Current LS,单击Solve Current Load Step对话框上的OK按钮,开始求解。

求解结束后,ANSYS显示窗口出现Note提示框,单击Close按钮关闭对话框。

单击Main Menu→Finish,静力学分析结束。

3.7.3、屈曲分析选择Main Menu→Solution→Analysis Type→New Analysis,出现New Analysis对话框,在Type of analysis下面,选择Eigen Buckling,单击OK,完成分析类型设置。

再选择Main Menu→Solution→Analysis Type→Analysis Option,在弹出的对话框中Method Mode extraction method勾选Subspace,在No. of modes to extract输入栏中输入5(即5阶),单击OK,完成设置。

选择Main Menu→Solution→Solve→Current LS命令,单击Solve Current Load Step对话框上的OK按钮,开始求解。

求解结束后,ANSYS 显示窗口出现Note提示框,单击Close按钮关闭对话框。

单击Main Menu →Finish,完成屈曲分析。

3.7.4、扩展解选择Main Menu→Solution→Analysis Type→ExpansionPass,在弹出的对话框中勾选Expansion Pass使off变成on,单击OK关闭对话框;选择Main Menu→Solution→Load step Opts →ExpansionPass→Single Expand→Expand Modes,在弹出对话框的No. of modes to extract栏中输入5(即5阶),单击OK完成设置。

选择Main Menu→Solution→Solve→Current LS命令,单击Solve Current Load Step对话框上的OK按钮,开始求解。

求解结束后,ANSYS 显示窗口出现Note提示框,单击Close关闭对话框。

3.8、显示结果选择Main Menu→General Postproc→Read Results→First Set;再选择Main Menu→General Postproc→Plot Results →Contour Plot→Nodal Solu,在出现的对话框中选择Nodal Solution→DOF Solution→displacementvector sum,单击OK。

即可显示出如图5的圆管一阶屈曲模态。

图5 圆管一阶屈曲模态选择Main Menu→General Postproc→Read Results→Next Set命令;再选择Utility Menu→Plot→Replot,即可显示二阶屈曲模态分析结果,如图6所示。

按照上面步骤,即可查看第三阶,第四阶,第五阶的结果,其结果如下图7、8、9所示。

图6 圆管二阶屈曲模态图7 圆管三阶屈曲模态图8 圆管四阶屈曲模态图9 圆管五阶屈曲模态4、结论由以上可得知该薄壁圆管的各阶屈曲模态临界值,可见圆管在一阶、二阶屈曲模态下,其失稳的受力值最小,应该避免这种受力状况的出现。