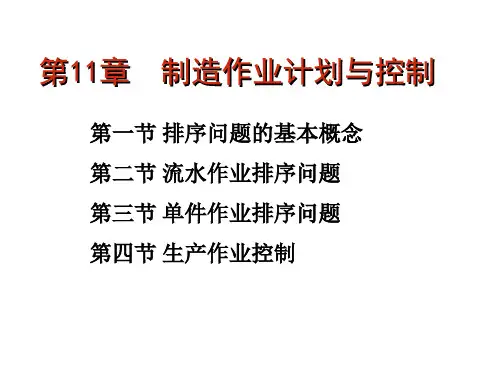

作业计划与排序

- 格式:ppt

- 大小:1.76 MB

- 文档页数:36

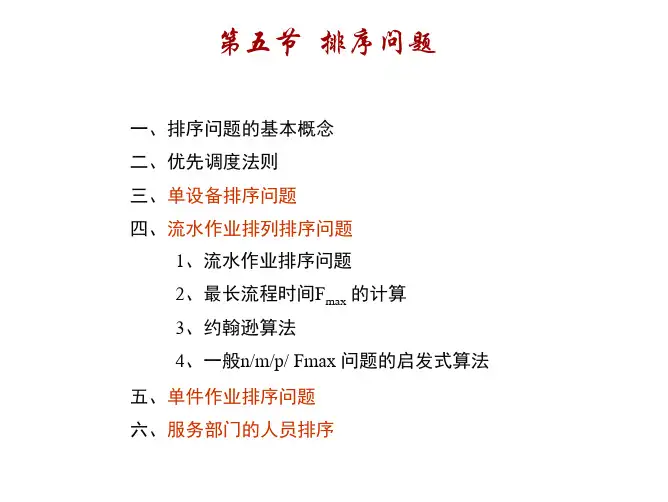

机械制造行业中的流水作业排序问题一、生产作业计划与流水作业排序问题假如某个车间需要生产n种零部件,这n种零部件需要经过m台设备进行加工,并且每种零部件在每台设备上的加工时间各不相同.那么怎样编排这n种零部件的加工顺序可以使总加工时间最短,这是排序要解决的问题。

一般说来,排序只是确定工件在机器上的加工顺序,而编制生产作业计划,则不仅包括确定工件的加工顺序,而且还包括确定机器加工每个工件的开始时间和完工时间。

可以说解决好排序问题是顺利完成生产作业计划的保障.二、排序问题的表示方法通常我们用4个参数来表示不同的排序问题,4个参数表示法为:n/m/p/Fmax其中,n为零部件数,m为设备(或机器数),p表示流水作业排列排序问题,Fmax则表示目标函数,通常是使其值最小。

流水作业排序问题的基本特征是每个零部件的加工路线都一致,并且每个零部件在每台设备上的加工顺序都相同。

我们所说的加工路线一致,是指零部件的流向一致,并不要求每个零部件必须经过加工路线上每台设备加工.如果某些零部件不经过某些设备加工,则设相应的加工时间为零。

上述公式是一个递推公式,在熟悉这个计算公式之后,可以直接在矩阵上计算完工时间。

某车间生产的产品符合4/3/p/Fmax问题,其加工时间如下表所示:如果车间按照S=(1,2,3,4)的顺序组织生产,按照上述公式递推,将每个零部件的完工时间标在其加工时间的右上角。

对于第一行第一列,只需要把加工时间的数值作为完工时间标在加工时间的右上角。

对于第一行的其它元素,只需从左到右依次将前一列右上角的数字加上本列的加工时间,将结果填在计算列加工时间的右上角.对于第二行到第m行,第一列的算法相同.只要把上一行右上角的数字和本行的时间相加,将结果填在本行加工时间的右上角;从第2列到第n列,则要从本行前一列右上角和本列上一行右上角数字中取大者,再和本列加工时间相加,将结果填在本列加工时间的右上角。

这样最后一行的最后一列右上角的数字即为Fmax。

生产作业计划与作业排序概论生产作业计划和作业排序是生产管理中非常重要的环节,通过合理的计划和排序,可以提高生产效率,降低生产成本,保证产品质量,确保生产进度的顺利进行。

在现代化的生产管理中,生产作业计划和作业排序已经成为不可或缺的一部分。

本文将介绍生产作业计划和作业排序的概念、意义和方法。

生产作业计划的概念和意义生产作业计划是根据生产需求和资源情况,合理安排生产活动的时间、顺序、数量和方法的过程。

通过制定生产计划,可以有效地安排生产活动,使生产过程有序、高效。

生产作业计划的主要目的是保证生产进度的准时、产品质量的稳定和生产成本的最低化。

生产作业计划的意义在于:1.提高生产效率:通过合理的计划,可以提高生产效率,减少空转时间和不必要的等待时间,充分利用生产资源。

2.降低生产成本:通过合理的计划,可以避免资源浪费和重复投入,降低生产成本,提高企业的竞争力。

3.保证产品质量:通过合理的计划,可以确保生产过程中每个环节都按照要求进行,从而保证产品质量稳定。

4.确保生产进度:通过合理的计划,可以提前安排生产活动,确保生产进度的顺利进行,避免延误和返工。

生产作业排序的概念和意义生产作业排序是根据生产作业的性质、优先级和资源限制等因素,合理安排生产作业的顺序和时间的过程。

通过作业排序,可以使生产作业有序、高效地进行,保证生产计划的顺利执行。

生产作业排序的主要目的是提高生产效率、缩短生产周期、降低生产成本。

生产作业排序的意义在于:1.提高生产效率:通过合理的排序,可以减少作业之间的等待时间和传送时间,提高生产效率。

2.缩短生产周期:通过合理的排序,可以优化生产流程,减少生产周期,提高产品的市场竞争力。

3.降低生产成本:通过合理的排序,可以减少不必要的资源浪费和生产停顿,降低生产成本。

4.提高生产计划执行的准确性:通过合理的排序,可以保证生产计划的准时、准确执行,确保产品的交付周期。

生产作业计划和作业排序的方法生产作业计划和作业排序的方法有很多种,根据不同的生产环境和要求,可以采用不同的方法。

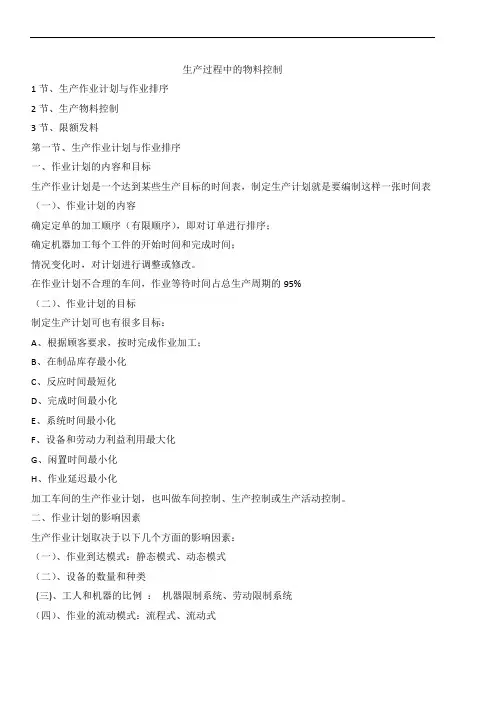

生产过程中的物料控制1节、生产作业计划与作业排序2节、生产物料控制3节、限额发料第一节、生产作业计划与作业排序一、作业计划的内容和目标生产作业计划是一个达到某些生产目标的时间表,制定生产计划就是要编制这样一张时间表(一)、作业计划的内容确定定单的加工顺序(有限顺序),即对订单进行排序;确定机器加工每个工件的开始时间和完成时间;情况变化时,对计划进行调整或修改。

在作业计划不合理的车间,作业等待时间占总生产周期的95%(二)、作业计划的目标制定生产计划可也有很多目标:A、根据顾客要求,按时完成作业加工;B、在制品库存最小化C、反应时间最短化D、完成时间最小化E、系统时间最小化F、设备和劳动力利益利用最大化G、闲置时间最小化H、作业延迟最小化加工车间的生产作业计划,也叫做车间控制、生产控制或生产活动控制。

二、作业计划的影响因素生产作业计划取决于以下几个方面的影响因素:(一)、作业到达模式:静态模式、动态模式(二)、设备的数量和种类(三)、工人和机器的比例:机器限制系统、劳动限制系统(四)、作业的流动模式:流程式、流动式(五)、分配作业的优先规则三、生产控制部门的责任(一)、安排负荷(二)、排序:排序的详细情况可以通过计算机终端发送列表,或者打印出来,或这通过在中央区域张贴工作列表的方式传达给工人(三)、控制:需要随时掌握每项作业的进度情况,直到作业完成。

四、作业排序规则及评估准则(一)、排序规则工件等待:工件的某道工序完成后,下道工序的机器正在加工其他工件,则是要等待一段时间才能开始加工,称为工件等待机器闲置:机器已完成对某个工件的加工,下一个加工工件还未到,称为机器空闲。

良好的排序就是要使工件等待和机器空闲最小化,最常见的排序规则如下:1、先到先服务(FCFS)2、最短加工时间(SPT),这一排序规则的结果是平均流程时间最短,在制品库存减少3、最早交货日期(EDD)4、关键率(CR)关键率,在这一规则下,加工的下一项作业是在所有等待加工的作业中关键率最低的作业,即优先选择临界比最小的工作。

流水车间作业计划排序及仿真

流水车间作业计划排序及仿真通常包括以下步骤:

1. 收集数据:首先需要收集车间内每个工序的相关数据,包括生产时间、产能、人员配置、设备种类及数量等。

2. 确定作业流程:在收集数据的基础上,确定车间内每个工序之间的作业流程,包括零部件、原材料的运输、加工、检验和包装等流程。

3. 编制作业计划:在明确作业流程和工序生产能力的前提下,制定出生产计划,保证车间生产力最大化。

4. 排序作业流程:按照作业计划中每个工序的生产时间和工作量,对作业流程进行排序,以确定每个工序的开始时间和结束时间。

5. 仿真模拟:采用计算机仿真技术对车间生产流程进行模拟,评估计划的可行性,并根据模拟结果制定实践方案。

6. 进行优化:结合实际生产情况,根据车间实际生产效果进行调整和优化,不断改进作业计划和流程,提高生产效率和质量。

总之,流水车间作业计划排序及仿真可以实现生产计划合理分配,降低生产成本,提高生产效率和工艺水平。

作业排序与生产作业计划培训概述作业排序和生产作业计划是现代生产管理中非常重要的一部分。

通过合理的作业排序和有效的生产作业计划,企业能够提高生产效率、优化生产流程,保证产品的质量,并最大程度地满足客户需求。

因此,对于生产管理人员来说,掌握作业排序和生产作业计划的原理和方法非常重要。

本文档将对作业排序和生产作业计划进行详细介绍,并提供相关的培训内容。

作业排序的目的和原则作业排序是指对生产作业按一定的规则和原则进行排序和安排。

它的目的是保证生产作业的合理顺序,最大程度地提高生产效率,并确保产品的质量。

作业排序的原则主要包括以下几点:1.紧凑性原则:将生产作业尽可能地紧凑在一起,减少工序之间的空闲时间,提高生产效率。

2.同类原则:将同类或相似的作业尽可能地排在一起,以减少产品转换的时间和消除作业过程中的交叉影响。

3.先进优先原则:将后工序对前工序的依赖性较高的作业优先进行排程,以保证整个生产流程的顺利进行。

4.紧急原则:将紧急的生产作业放在较高的优先级,以及时满足客户的需求。

生产作业计划的步骤和方法生产作业计划是根据作业排序的结果,对各个生产作业进行时间、资源和人员的合理安排和分配,以实现生产目标的过程。

下面是一般生产作业计划的步骤和方法:1.审查订单和需求:对订单和需求进行仔细审查,了解客户的要求和交付期限。

2.制定生产计划:根据订单和需求,制定生产计划,确定各个生产作业的数量、起止时间和交付日期。

3.确定资源需求:根据生产计划,确定需要的资源,包括人力、机器设备、原材料等。

4.调度和分配资源:根据资源的可用性和生产作业的优先级,进行资源的调度和分配。

5.监控和调整:在生产过程中,监控生产进度和资源使用情况,并随时进行调整,以确保生产计划的顺利进行。

作业排序与生产作业计划培训内容为了帮助生产管理人员掌握作业排序和生产作业计划的原理和方法,以下是一份可能的培训内容:第一天:作业排序•什么是作业排序及其重要性•作业排序的原则和方法•实例分析:如何进行作业排序•作业排序的实践技巧和注意事项第二天:生产作业计划•什么是生产作业计划及其作用•生产作业计划的步骤和方法•实例分析:如何制定生产计划•生产计划的实践技巧和调整方法第三天:作业排序与生产作业计划的整合应用•作业排序与生产作业计划的关系与衔接•整合应用的案例分析•实践操作:参与实际生产作业排序和生产作业计划的过程•培训总结和经验分享通过以上的培训内容,生产管理人员将能够全面了解作业排序和生产作业计划的原理和方法,掌握实际操作的技巧,并能够在实际工作中灵活运用,最大限度地提高生产效率和满足客户需求。