离心通风机叶轮的设计方法简述

- 格式:doc

- 大小:22.50 KB

- 文档页数:4

离心通风机设计方法

首先,在机械设计方面,需要确定通风机的型号和规格。

根据具体的使用需求和风量计算,选用适当的型号。

通风机的型号大小直接影响到其性能和功耗。

同时,需要确定通风机的转速和功率。

转速的选择需要平衡风量、静压、效率和噪音等方面的要求。

功率的大小是决定驱动设备的能力。

其次,在流体动力学方面,需要对通风机的叶轮进行设计。

叶轮的设计是通风机性能的关键。

首先需要确定叶轮的几何参数,包括叶片数、倾角、展弦比等。

这些参数的选择取决于需要的风量、静压和效率。

同时,还需要对叶轮进行流场分析和优化设计,以提高流体的流通性能,并减小能量损失。

此外,材料的选用也是设计离心通风机时需要考虑的重要因素之一、离心通风机在使用中会受到较大的载荷和振动,因此需要选择具有足够强度和刚度的材料。

常见的材料包括铁、钢、铝和合金等。

选择适当的材料可以提高通风机的可靠性和使用寿命。

除了上述三个方面的设计,还需要考虑其他一些因素。

例如,通风机的噪音控制。

通风机在工作过程中会产生噪音,因此需要采取一定的措施进行噪音控制,如通过降低转速、增加隔音材料等。

另外,还需要考虑通风机的安装和维护。

通风机的安装需要保证其与周围环境的良好密封性,以避免泄漏和能量损失。

维护方面,要定期对通风机进行清洁和检测,保持其良好的工作状态。

总之,离心通风机的设计涉及到机械设计、流体动力学和材料选用等方面。

通过合理的设计和选择,可以提高通风机的性能和使用寿命,提供良好的通风效果。

离心风机叶轮制作工艺流程The manufacturing process of centrifugal fan impellers involves several steps. First, the design of the impelleris created using computer-aided design (CAD) software. This includes determining the dimensions, shape, and number of blades for the impeller.离心风机叶轮的制作工艺包括几个步骤。

使用计算机辅助设计(CAD)软件进行叶轮的设计。

这包括确定叶轮的尺寸、形状和叶片数量。

Once the design is finalized, a pattern or mold is createdto produce the impeller. This can be done through various methods such as casting or machining. In casting, a pattern is made from wood, resin, or metal and then used to createa mold. The mold is then filled with molten metal such as aluminum or stainless steel to create the impeller shape.一旦设计完成,就会制作一个模型或模具来生产叶轮。

这可以通过各种方法实现,比如铸造或加工。

在铸造过程中,用木材、树脂或金属制作模型,并用它来制作模具。

然后,将铝或不锈钢等熔融金属注入模具中,以得到叶轮形状。

After casting, the impeller may go through additional processes such as heat treatment to improve its strength and durability. This involves subjecting the impeller to controlled heating and cooling cycles to modify its microstructure.在铸造完成后,叶轮可能需要经过其他工艺处理,比如热处理,以提高其强度和耐久性。

离心风机设计技巧离心风机是一种常见的工业设备,其主要用途是将气体或颗粒物质从一个区域输送到另一个区域。

离心风机的设计技巧对于其性能和效率至关重要,下面将介绍一些关键的设计技巧。

离心风机的叶轮是其最关键的部件之一。

叶轮的设计必须充分考虑气体流动和压力分布。

在设计叶轮时,需要考虑叶轮的尺寸、形状、叶片数量和角度等因素。

此外,叶片的厚度和倾斜角度也会影响叶轮的性能。

在进行叶轮设计时,需要使用计算机模拟和实验验证来评估其性能。

离心风机的进气口和出气口也是设计的关键因素之一。

进气口的设计应充分考虑气体的流动和压力分布,以确保气体能够顺畅地进入叶轮。

出气口的设计应使气体能够平稳地离开离心风机,并避免出现任何不必要的涡流或湍流。

第三,离心风机的驱动系统也是设计的重要因素之一。

驱动系统应能够为叶轮提供足够的动力,以确保离心风机能够高效地工作。

在选择驱动系统时,需要考虑其功率、效率和可靠性等因素。

通常,离心风机的驱动系统会选择电机或内燃机。

第四,离心风机的材料选择也是设计的关键因素之一。

材料的选择应基于离心风机的使用环境和要求。

例如,在高温或高压环境下使用时,需要选择能够耐受这些条件的材料。

另外,材料的选择还会影响离心风机的重量和成本。

离心风机的维护和保养也是设计的重要因素之一。

离心风机在工作过程中会受到磨损和腐蚀等影响,需要定期进行维护和保养,以确保其性能和寿命。

在设计离心风机时,需要考虑到维护和保养的难易程度,以便在使用过程中尽可能降低成本和时间。

离心风机的设计技巧涉及到叶轮设计、进气口和出气口设计、驱动系统选择、材料选择以及维护保养等方面。

在进行设计时,需要充分考虑这些因素,并使用计算机模拟和实验验证来评估其性能和效率。

离心泵叶轮设计步骤第一步:根据设计参数,计算比转速 ns 第二步:确定进出口直径 第三步:汽蚀计算 第四步:确定效率 第五步:确定功率 第六步:选择叶片数和进、出口安放角 第七步:计算叶轮直径 D2 第八步:计算叶片出口宽度 b2 第九步:精算叶轮外径 D2 到满足要求 第十步:绘制模具图离心泵设计参数作为一名设计人员,在设计一台泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

流量 Q 扬程 H 转速 n 效率 介质 装置汽蚀余量 特性曲线 37 60 2900 65 清水 3.3 高效率 单位:m^3/h 单位:m 单位:rpm (转/分) 设计工况的效率:% 温度、重度、含杂质情况、腐蚀性等 或给定几何吸入高度,单位:m 要求平坦、陡降,无过载(全扬程)、高效等确定泵进出口直径右图为一台 ISO 单级单吸悬臂式离心泵的实物图和装配图。

对于新入门的学习者, 请注意泵的进出口位置, 很多人会混淆。

确定泵的进口直径 泵吸入口的流速 取到 1.0-2.2m/s。

进口直径计算公式 一般取为 3m/s 左右。

从制造方便考虑,大型泵的流速取大些,以减小泵的体积,提高过流能力。

而从提高泵的抗汽蚀性能考虑,应减小吸入流速;对于高汽蚀性能要求的泵,进口流速可以此处下标 s 表示的是 suction(吸入)的意思 本设计例题追求高效率,取 Vs=2.2m/sDs=77,取整数 80确定泵的出口直径对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入 口径。

一般的计算公式为: Dd=(0.7-1.0)Ds此处下标 d 表示的是 discharge(排出)的意思 本设计例题中,取 Dd = 0.81Ds = 65泵进口速度进出口直径都取了标准值,和都有所变化,需要重新计算。

Vs = 2.05泵出口速度同理,计算出口速度= 3.10详细计算可参考江苏大学关醒凡教授编写的《现代泵技术手册》。

离心叶轮设计流程Designing a centrifugal impeller involves a complex process that requires careful consideration of various factors. From conceptualization to final production, each step plays a critical role in ensuring the efficiency and performance of the impeller. The design process typically begins with an in-depth analysis of the requirements and constraints, which helps in defining the key parameters for the impeller.离心叶轮设计涉及到一个复杂的过程,需要仔细考虑各种因素。

从概念化到最终生产,每个步骤都在确保叶轮的效率和性能方面发挥着关键作用。

设计过程通常从对要求和约束的深入分析开始,这有助于定义叶轮的关键参数。

One of the crucial aspects of centrifugal impeller design is the aerodynamic performance. Engineers need to optimize the impeller geometry to achieve the desired pressure rise and flow rate while minimizing losses. Computational Fluid Dynamics (CFD) simulations are commonly used to analyze the fluid flow within the impeller and evaluate different designs before prototyping.离心叶轮设计的一个关键方面是空气动力性能。

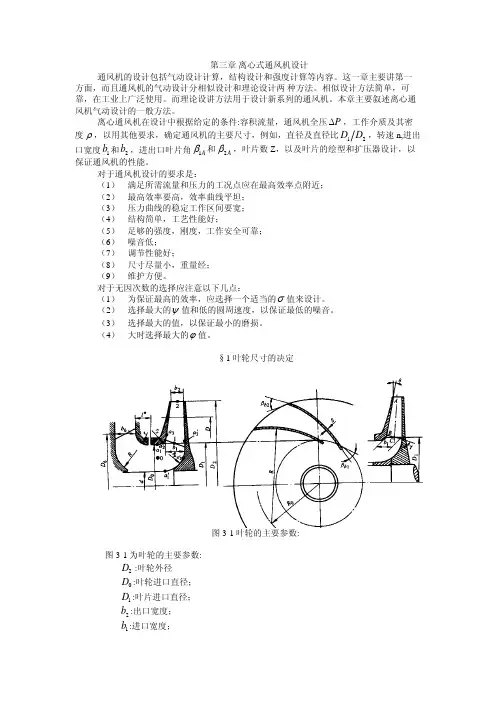

叶轮机械原理作业张硕 201520503005离心通风机设计设计一台离心通风机,其流量Q=90000m³/h ,压力P=4000pa ,介质为空气,进气状态为通风机的标准状态。

要求确定流通部分的形状和尺寸,并进行主要零部件的强度计算和材料选用。

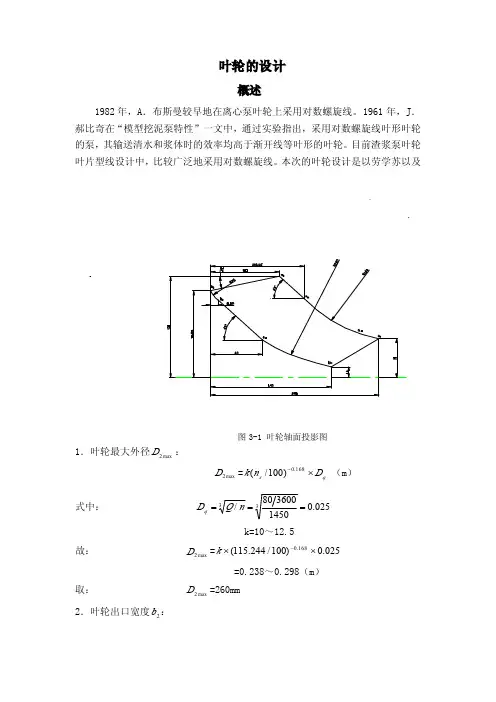

一、叶轮设计制定390000/360025/Q m s ==;P=4000pa;进口压力pa P in 101325=,进口温度︒=20in t ,空气密度3/205.1m kg air =ρ(1)转速、叶片出口角和轮径的确定 选取转速n=1300r/min , 比转速为6.71400025130054.554.5n 4343=⨯⨯=⨯=PQ s根据比转速值,由图5-5预选8.0=ψ,根据比转速和压力系数估算出叶片出口角2b β:︒---=⨯-⨯⨯+=⨯-⨯+=3.32107966.23835.06.711044.128.0107966.23835.0n 1044.1232532s 5-b 2ψβ 2b β值与通风机的压力P 关系密切。

经过多次试算,为了保证获得所需要的通风机压力,确定︒=352b β。

压力系数为:()815.06.711044.135107966.23835.02253=⨯⨯-⨯⨯+⨯=--ψ圆周速度为:()s m Pu 44.90815.02.14000222=⨯⨯==ρψ329.114.3130044.906013006022=⨯⨯==πu D取整,确定m D 3.12=()s m u 44.8860130014.33.16013003.12=⨯⨯=⨯=π853.044.8822.140002222=⨯==u P ρψ(2)确定叶轮入口参数。

由式(7-10),叶轮入口喉部直径为:330110)1(25.3vn n Q D ηνμτξ-=,由于是径向自由入口,轮毂比0d0==D ν。

采用锥弧形集流器,叶轮入口截面气流充满系数10=μ。

离心式风机的设计与计算离心式风机是一种常见的流体机械,广泛应用于工业和民用领域。

它通过离心力将空气或其他气体送入或排出系统,实现了空气循环和通风,具有很高的效率和可靠性。

离心式风机的设计与计算是实现其性能优化和系统匹配的关键步骤。

首先,离心式风机的设计要考虑到系统所需的风量、压力、功率等参数。

根据具体应用需求,确定所需的风量和压力值,再根据风机的特性曲线和效率曲线,选择合适的型号和尺寸。

常见的参数包括风机的叶轮直径、转速、功率、排气口位置等。

在设计中,需要进行叶轮的设计与计算。

叶轮是离心式风机的核心部件,起到气体的加速和转化能量的作用。

叶轮的设计需要考虑到叶片的数量、形状、角度、弯曲和厚度等因素,以及叶轮与机壳之间的间隙和封闭。

设计时需要进行流体力学的分析和计算,以确定最佳的叶轮参数,提高风机的效率和性能。

另外,离心式风机的设计还需要考虑到机壳的形状和结构。

机壳是保护和支撑风机的重要部分,具有阻止气体泄漏和降低振动噪音的作用。

机壳的设计需要考虑到气流的通道和分流,避免流动的二次损失和涡流产生。

机壳一般采用金属制造,具有合适的刚度和密封性能。

此外,离心式风机的设计还需要进行传热和动力学的计算。

传热计算可以确定风机的冷却性能和温升;动力学计算可以确定风机的转动惯量和所需的驱动力。

这些计算可以帮助设计者更加准确地估计风机的性能和参数,提高风机的可靠性和效能。

最后,在设计完成后,还需要进行风机的性能测试和调试。

性能测试可以验证设计的准确性和风机的实际性能,包括风量、压力、效率、功率等参数的测量。

调试可以发现和解决风机在运行过程中的问题,如振动、噪音、温升等。

总之,离心式风机的设计与计算是一个综合性的过程,需要考虑到流体力学、传热和动力学等多个方面的因素。

通过合理的设计和计算,可以实现风机的性能优化和系统的匹配,提高风机的可靠性、效率和使用寿命。

离心泵叶轮设计范文离心泵是一种常见的流体机械设备,广泛应用于工农业生产、城市供水和排水等领域。

其工作原理是利用叶轮受离心力作用,将流体加速并转化为压力能,从而实现输送的目的。

离心泵的叶轮是其核心部件,直接关系到泵的性能和效率。

叶轮的设计需要考虑多个因素,包括流体的流动特性、流量需求、扬程要求、泵的转速、叶轮材料等。

在离心泵叶轮的设计过程中,首先需要确定泵的工况参数,包括流量Q、扬程H、泵的转速N等。

这些参数可以通过工程实际需要来确定,也可以根据已有的类似泵的性能曲线来选择。

接下来,需要确定叶轮的进出口直径D1和D2,以及出口角β2、进口直径D1一般根据泵的流量来确定,而出口直径D2则常常使用等速线绘制法来确定。

该法通过绘制流速三角形和散失系数曲线来确定出口直径,从而使得出口速度恒定。

然后,需要根据进口和出口直径来确定叶轮的元素形状。

叶轮通常采用流线型的设计,使得流体能够顺利进入和流出。

叶轮的元素形状可以使用叶片角、曲率半径和叶片厚度等参数来描述。

在确定叶轮的元素形状后,还需要进行叶轮的流场分析。

这可以通过CFD仿真等方法来实现,以验证叶轮是否满足设计要求,以及是否能够提供理想的流体流动状态。

另外,还需要进行叶轮的强度和动力分析。

叶轮的强度分析主要包括静力学和动力学两个方面,以确保叶轮在工作过程中能够承受流体的压力和惯性力。

动力分析则主要是考虑叶轮的转动惯量和动力平衡等问题。

最后,在叶轮设计完成后,需要进行叶轮的制造和装配。

制造时需要考虑叶轮的材料选择和加工工艺,保证叶轮的质量和精度。

装配时需要注意叶轮与轴的连接方式,以及叶轮与泵壳等配合关系。

总之,离心泵叶轮的设计是一项综合性的工程,需要综合考虑多个因素,从而得到理想的叶轮形状和性能。

随着计算机技术的发展,仿真分析在叶轮设计中的应用越来越广泛,可以提高设计效率和精度。

在实际应用中,还需要根据具体情况进行不断的优化和改进,以满足不同领域和需求的泵的要求。

离心风机叶轮制作工艺流程英文回答:Centrifugal fan impeller manufacturing process involves several steps to ensure the production of high-quality impellers. The process can be divided into the following stages:1. Design and Engineering: The first step in manufacturing a centrifugal fan impeller is designing and engineering the impeller. This involves determining the impeller size, shape, and blade angle based on the specific requirements of the fan system. Computer-aided design (CAD) software is often used in this stage to create a detailed design.2. Material Selection: Once the impeller design is finalized, the next step is to select the appropriate material for manufacturing the impeller. Common materials used for impeller manufacturing include aluminum, steel,and plastic. The material selection is based on factorssuch as cost, strength, and corrosion resistance.3. Pattern Making: In this stage, a pattern of the impeller is created using wood, metal, or plastic. The pattern is an exact replica of the final impeller and is used to create the mold for casting or forging the impeller.4. Casting or Forging: The pattern is used to create a mold, which is then used for casting or forging the impeller. Casting involves pouring molten metal into the mold and allowing it to solidify. Forging, on the other hand, involves shaping the metal by applying pressure and heat. Both casting and forging methods can be used to manufacture impellers, depending on the material and design requirements.5. Machining: After the impeller is cast or forged, it undergoes machining to achieve the final shape and dimensions. Machining processes such as turning, milling, and drilling are used to remove excess material and create the desired shape. This stage requires precision andaccuracy to ensure the impeller meets the design specifications.6. Balancing: Balancing is a critical step in impeller manufacturing to ensure smooth operation and minimize vibrations. The impeller is balanced by removing material from specific areas or adding weights to achieve the desired balance. Dynamic balancing machines are used to measure and correct any imbalance in the impeller.7. Surface Treatment: The final step in the manufacturing process is surface treatment. This involves applying coatings or finishes to protect the impeller from corrosion and improve its appearance. Common surface treatments for impellers include painting, powder coating, or anodizing.中文回答:离心风机叶轮的制作工艺流程包括以下几个步骤,以确保生产出高质量的叶轮:1. 设计与工程,制作离心风机叶轮的第一步是设计和工程化叶轮。

离心泵叶轮设计方法的探讨离心泵叶轮的设计是离心泵性能决定的关键因素之一、离心泵叶轮将液体的动能转化为静压能,其设计对于泵的效率、流量和扬程等性能参数有着重要的影响。

本文将从叶轮的几何形状、通道设计和材料选择等方面探讨离心泵叶轮的设计方法。

首先,离心泵叶轮的几何形状对泵的性能有着重要的影响。

叶轮的叶片数目、倾角和弯度等参数应根据泵的使用场景和所需性能来选择。

叶片数目的选择应考虑流体的特性、流量和扬程等因素,一般来说,叶片数目越多,泵的效率越高,但过多的叶片会增加摩擦损失,从而降低泵的效率。

叶片的倾角和弯度则决定了流体在叶轮中的流动情况,倾角适当增大可以提高泵的扬程,但也会增加泵的压力损失。

其次,叶轮的通道设计是叶轮性能优化的关键。

通道的设计包括进口通道、叶片形状和出口通道三个方面。

进口通道应尽量减小流体的流量不均匀性,减小流体的涡流损失。

叶片的形状应使得流体在通过叶轮时能够稳定地流动,减小涡流损失和漏流现象。

出口通道应能够使流体的速度适当增大,以提高泵的扬程。

通道设计的优化可以通过计算流体的传递过程中的各种流动参数,然后进行较为复杂的模型计算或者使用计算流体动力学(CFD)软件仿真分析。

最后,叶轮材料的选择也对离心泵叶轮的性能有着直接的影响。

叶轮在工作中需要承受较大的离心力、摩擦和冲击,因此材料选择应考虑到强度、耐磨性和耐腐蚀性等因素。

一般来说,常用的叶轮材料包括铸铁、不锈钢和耐腐蚀合金等。

不同的泵工况需要使用不同的叶轮材料,因此应根据实际工作条件进行选择。

综上所述,离心泵叶轮的设计涉及叶轮几何形状、通道设计和材料选择等多个方面。

针对不同的工况和需求,可以通过调整叶轮的几何参数和通道设计来实现泵的性能优化。

通过合理选择叶轮材料,可以提高泵的耐久性和使用寿命。

离心泵叶轮的设计方法需要综合考虑多种因素,以确保泵的运行稳定和高效。

离心式风机叶轮曲面

离心式风机的叶轮曲面是指其叶片的形状和曲线。

离心式风机的叶轮通常由一系列弯曲的叶片组成,这些叶片可以通过一定的设计来实现所需的风流控制和效率。

离心式风机的叶轮曲面有不同的设计形式,常见的包括:

1. 直流曲线(Forward-curved):叶片的曲线呈现向前凸出的形状,类似向前弯曲的弯刀。

这种设计适用于低风阻、低静压和大流量的应用,如通风系统。

2. 后流曲线(Backward-curved):叶片的曲线呈现向后凸出的形状,类似向后弯曲的弯刀。

这种设计通常用于高风阻、高静压和中等流量的应用,如工业风机。

3. 前后流曲线(Mixed-flow):叶片的曲线同时包含前流曲线和后流曲线的特点,类似于前两者的结合。

这种设计适用于中等风阻、中等静压和大流量的应用,如空调系统。

这些不同的叶轮曲线形式影响着离心式风机的性能、风量和压力特性。

在选择离心式风机时,需要根据具体的应用场景和要求,选择合适的叶轮曲线形式。

离心叶轮的叶高设计需要考虑到多个因素。

以下是一些设计要点:

1. 叶高:通常选择等于或稍大于叶轮进口直径的长度。

2. 叶轮进口直径:根据泵的流量和扬程来确定,通常需要满足流量和扬程的要求。

3. 叶片数:叶片数越多,叶轮的扬程和效率就越高,但同时也会增加水力损失和流动阻力。

通常选择8-16片叶片。

4. 叶片型线:叶片型线对叶轮的性能和扬程有重要影响。

根据不同情况选择合适的叶片型线,如直线型、凸型、凹型等。

5. 出口宽度:出口宽度越大,叶轮的扬程和效率就越高,但同时也会增加叶轮的尺寸和重量。

通常选择等于或稍小于叶轮进口直径的宽度。

6. 出口角度:出口角度对叶轮的性能和扬程也有重要影响。

需要根据不同情况选择合适的出口角度,一般取30-60度。

7. 盖板型式:盖板型式对叶轮的扬程和效率有一定影响。

根据不同情况选择合适的盖板型式,如平板型、曲线型等。

以上是离心叶轮设计的一些要点,实际设计时还需要考虑到材料、加工工艺、成本等因素,

进行综合考虑和折中。

王喜明

Mob:138****4478Email:138****************QQ:171012272

平板式叶片展开离心风机设计流程研制及应用

摘要:为节省风机叶轮组展开工作时间,提高离心通风机平板叶片的展开精度;针对离心风机平板翼型及设计特点;通过三维设计软件SolidWorks及二维设计软件AutoCad相结合,展开结果表明,使用SolidWorks设计模型展开效率高、精度高。

适用范围:4-68、4-72、6-30、GY4-73、Y5-47、Y5-48系列单板平板叶片风机的设计展开工作。

一、平板型叶片SolidWorks模型建立:

1、启动SolidWorks 2010→新建→零件→草图绘制(气动略图叶轮组轮盘投影尺寸)→曲面拉伸(模型拉伸高度气动略图叶轮组高度)→曲面旋转→曲面剪裁;

曲面旋转(位于与中心线重合基准面按气动原型图设计叶片进口、叶片与轮盖接触的型线)

A journey of a thousand miles begains with a single step.。

离心通风机叶轮的设计方法简述如何设计高效、工艺简单的离心通风机一直是科研人员研究的主要问题,设计高效叶轮叶片是解决这一问题的主要途径。

叶轮是风机的核心气动部件,叶轮内部流诱导风机动的好坏直接决定着整机的性能和效率。

因此国内外学者为了了解叶轮内部的真实流动状况,改进叶轮设计以提高叶轮的性能和效率,作了大量的工作。

为了设计出高效的离心叶轮, 科研工作者们从各种角度来研究气体在叶轮内的流动规律, 寻求最佳的叶轮设计方法。

最早使用的是一元设计方法[1] ,通过大量的统计数据和一定的理论分析,获得离心通风机各个关键截面气动和结构参数的选择规律。

在一元方法使用的初期,可以简单地通过对风机各个关键截面的平均速度计算,确定离心叶轮和蜗壳的关键参数,而且一般叶片型线采用简单的单圆弧成型。

这种方法非常粗糙,设计的风机性能需要设计人员有非常丰富的经验,有时可以获得性能不错的风机,但是,大部分情况下,设计的通风机效率低下。

为了改进,研究人员对叶轮轮盖的子午面型线采用过流断面的概念进行设计[2-3] ,如此设计出来的离心叶轮的轮盖为两段或多段圆弧,这种方法设计的叶轮虽然比前一种一元设计方法效率略有提高,但是该方法设计的风机轮盖加工难度大,成本高,很难用于大型风机和非标风机的生产。

另外一个重要方面就是改进叶片设计,对于二元叶片的改进方法主要为采用等减速方法和等扩张度方法等[4] ,还有采用给定叶轮内相对速度W 沿平均流线m 分布[5] 的方法。

等减速方法从损失的角度考虑,气流相对速度在叶轮流道内的流动过程中以同一速率均匀变化,能减少流动损失,进而提高叶轮效率;等扩张度方法是为了避免局部地区过大的扩张角而提出的方法。

给定的叶轮内相对速度W 沿平均流线m 的分布是柜式风机通过控制相对平均流速沿流线m 的变化规律,通过简单几何关系,就可以得到叶片型线沿半径的分布。

以上方法虽然简单,但也需要比较复杂的数值计算。

随着数值计算以及电子计算机的高速发展,可以采用更加复杂的方法设计离心通风机叶片。

苗水淼等运用“全可控涡”概念[6] , 建立了一种采用流线曲率法在叶轮流道的子午面上进行叶轮设计的设计方法, 该方法目前已经推广至工程界, 并已经取得了显著效果[7] 。

但是此方法中决定叶轮设计成功与否的关键, 即如何给出子午流面上叶片涡的合理分布。

这一方面需要具有较丰富的设计经验;另一方面也需要在设计过程中对设计结果不断改进以消防风机符合叶片涡的分布规律, 以期最终设计出高效率的叶轮机械。

对于整个子午面上可控涡的确定,可以采用rCu 沿轮盘、轮盖的给定,可以通过线性插值的方法确定rCu 在整个子午面上的分布[8-9] ,也可以通过经验公式确定可控涡的分布[10] ,也有利用给定叶片载荷法[11] 设计离心通风机的叶片。

以上方法都是采用流线曲率法,设计出的是三元离心叶片,对于二元离心通风机叶片还不能直接应用。

但数值计算显示,离心通风机的二元叶片内部流动的结构是更复杂的三维流动。

因此,如何利用三维流场计算方法进一步来设计高效二元离心叶轮是提高离心通风机设计技术的关键。

随着计算技术的不断发展,三维粘性流场计算获得了非常大的进步,据此,有一些研究者提出了近似模型方法。

该方法是针对在工程中完全采用随机类优化方法寻优时计算量过大的问题,应用统计学的方法,提出的一种计算量小、在一定程度上可以保证设计准确性的方法。

在近似模型方法应用于叶轮机械气动优化设计方面, 国内外研究者们已经做了相当一部分工作[12-14] , 其中以响应面和人工神经网络方法应用居多。

如何有效地将近似模型方法应用于多学科、多工况的优化问题, 并用较少的设计参数覆盖更大的实际设计空间, 是一个重要的课题。

2007 年,席光等提出了近似模型方法在叶轮机械气动优化设计中的应用[15] 。

近似模型的建立过程主要包括: ( 1 )选择试验设计方法并布置样本点, 在样本点上产生设计变量和设计目标对应的样本数据;(2 )选择模型函数来表示上面的样本数据;(3 )选择某种方法, 用上面的模型函数拟合样本数据,建立近似模型。

以上每一步选择不同的方法或者模型,就相应产生了各种不同的近似模型方法。

该方法不仅有利于更准确地洞察设计量和设计目标之间的关系,而且用近似模型来取代计算费时的评估目标函数的计算分析程序,可以为工程优化设计提供快速的空间探测分析工具,降低了计算成本。

在气动优化设计过程中,用该模型取代耗时的高精度的计算流体动力学分析, 可以加速设计过程, 降低设计成本。

基于统计学理论提出的近似模型方法,有效地平衡了基于计算流体动力学分析的叶轮机械气动优化设计中计算成本和计算精度这一对矛盾。

该近似模型方法在试验设计方法基础上,将响应面方法、Kriging 方法和人工神经网络技术成功地应用于叶轮机械部件的优化设计中,在离心压缩机叶片扩压器、叶轮和混流泵叶轮设计等问题中得到了成功应用, 展示了广阔的工程应用前景。

目前,席光课题组已经建立了离心压缩机部件及水泵叶轮的优化设计系统,并在工程设计中发挥了重要作用。

2008 年,李景银等在近似模型方法的基础上提出了控制离心叶轮流道的相对平均速度优化设计方法[16] ,将近似模型方法较早的应用于离心通风机叶轮设计。

该方法通过给出流道内气流平均速度沿平均流线的设计分布,设计出一组离心风机参数,根据正交性准则,在充分考虑影响叶轮效率因素的基础上,采用正交优化方法进行优化组合,并结合基于流体动力学分析软件的数值模拟,最终成功开发了与全国推广产品9-19 同样设计参数和叶轮大小的离心通风机模型,计算全压效率提高了4% 以上。

该方法简单易行、合理可靠,得到了很高的设计开发效率。

随着理论研究的不断深入和设计方法的不断提高,对于降低叶轮气动损失、改善叶轮气动性能的措施,提高离心风机效率的研究,将会更好的应用于工程实际中。

/readnews.asp?id=524风机节能技术的发展趋势1.3.1 通风机通过应用叶轮、蜗壳等元件的研究成果,以及进一步提高制造精度,力求使各种通风机的效率平均提高5% ~10% 。

有的离心通风机已采用了三元叶轮,效率提高10% ;大型离心通风机出现了采用较大直径和较窄宽度叶轮、较高转速的高效结构,其最高效率可达87% 以上;效率较高的轴流式通风机,最高效率已达92% 。

从而使产品本身就是节能产品。

在运行中的调节节能方面,除了采用较先进的动叶可调、双速电动机、液力耦合器及交流电动机的各种方法调速外,对大型通风机又出现了调速节能的新装置——多级液力变速传动装置MSVD (Multi Stage Variable Speed Drive )。

1.3.2 鼓风机未来将会大力开展节能型鼓风机的研制工作。

如日本对蜗壳及叶轮等通流部分的形状做了适当改进,有效地防止了涡流及流动分离的产生,其绝热效率比原来的鼓风机提高5% ~10% ;瑞士制造的大流量离心式鼓风机,每级均设有进口导叶,其多变效率亦达82% ;日本制造的多级离心式鼓风机,采用进口导叶连续自动调节后,节能率达20% ;高速单级离心式鼓风机采用高周速、高压比、半开式径向三元叶轮后,其效率可提高10% ;还有的在鼓风机主轴的另一端设有尾气透平,回收尾气排放时的膨胀功来达到节能目的。

高炉煤气余压回收透平发电装置(Top Gas Pressure Recovery Turbine ,简称TRT 装置),是利用高炉炉顶煤气压力能经透平膨胀做功,驱动发电机的能量回收装置。

该装置既节能,又符合环保要求。

目前,该装置发展最快、水平最高的是日本。

1.3.3 离心式压缩机离心式压缩机将会越来越多地采用三元流动叶轮,使效率平均提高2% ~5% 。

如美国研制出的管线压缩机的 3 种大流量三元叶轮,叶轮效率可达94% ~95% ;日本的单轴多级离心压缩机的效率水平也进一步提高,其首级的大流量半开式三元叶轮的绝热效率达94% 。

其调节方式将会更多地采用汽轮机或燃汽轮机驱动,以改变转速来达到节能的目的。

国内在风机节能工作中采取的主要措施(1 )推广使用高效节能风机。

改造低效的旧式风机,开发高效的系列化的节能风机,并在国民经济各个领域推广使用,是风机节能的根本措施。

(2 )更换使用中的旧风机。

对使用效率低又没有改造价值的风机,采取逐步淘汰的措施。

(3 )尽可能地采用经济性好的调节方法。

(4 )利用引进技术开发高效节能风机。

经过20 多年的努力,风机制造企业对此已做了大量工作。

例如,上海鼓风机厂和沈阳鼓风机厂分别引进了德国TLT 公司和丹麦诺文科公司的动叶可调轴流通风机技术;成都电力机械厂和沈阳鼓风机厂引进了德国KKK 公司的静叶可调轴流通风机技术;武汉鼓风机厂引进了日本三菱重工的动叶可调轴流通风机技术;广州风机厂引进了丹麦诺文科通风设备有限公司的轴流和离心通风机技术;石家庄风机厂引进了日本荏原滨田送风机株式会社NEW3S 4 个系列离心通风机产品技术及加工工艺技术;沈阳鼓风机厂引进了意大利新比隆公司MCL 、BCL 、PCL 3 个系列的离心压缩机及日本日立公司DH 型离心压缩机技术;陕西鼓风机厂引进了瑞士苏尔寿公司的轴流压缩机技术;长沙鼓风机厂引进了日本大晃机械工业株式会社的罗茨鼓风机技术。

离心风机气动噪声研究方法的分析与建议1 引言离心风机的噪声以气动噪声为主,在性质上可以分为离散噪声与宽带噪声。

其气动噪声主要由气体与叶轮叶片以及蜗壳的相互作用产生,并通过进、出气通道加以传播。

蜗壳内部的三维非稳定流场以及壳体的特殊形状使得对其开展研究变得困难。

近年来,国内外专家如:Lowson 、Wan-Ho Jeon 等都针对离心风机噪声做了很多研究,在发声机理和声源传播、数值模拟、测试技术等方面都取得了不少突破,但仍有很多需要进一步改进和完善之处。

本文综合了近年来国内外大量文献的理论计算和试验研究方法,同时提出了新的建议。

2 理论计算方法2.1 点源模型对于风机而言,点源模型是一种十分有用的技术。

这种近似的准则是,所要研究的最高频率的波长λ应该远大于声源的物理尺寸L。

为满足这个准则要求,对发射较高频率噪声的叶片,在应用点源模型时,可将每个相关面积或相关体积视为一个小尺寸的孤立声源,将风机叶片用沿着叶片展长分布的孤立点源的总和来模拟。

目前有人研究了自由声场旋转点声源的声学特性;Lowson 通过波动方程推导出了运动点源产生的声场公式,该公式适合于叶片上的每个微元体,然后对叶片上的所有微元求积分就可以求出叶片运动产生的声场。

但拟定叶片微元的点源尺寸是一个难题,而且一般来说风机叶片都不是直叶片,甚至在空间有很大扭曲,用点源模型进行模拟容易产生较大误差。

另外,上述研究针对的是自由声场,而离心风机必须考虑蜗壳的影响。