船舶油漆配套

- 格式:docx

- 大小:23.60 KB

- 文档页数:4

1500吨油趸船涂装工艺为了提高船舶的涂装质量,加强对实际生产的工艺指导,特制定本规范。

1 范围本规范规定了钢质船舶的工艺准备、人员、工艺要求、工艺过程和检验。

本规范适用于新建钢质船舶的涂装,其他钢结构物涂装时也可参照使用。

2 规范性引用文件CB/T 3513-93 船舶除锈涂装质量验收技术要求CB/T 3798-1997 船舶钢质舾装件涂装要求Q/SWS 42-017-2003 船舶膜厚管理工艺规范ISO8501-1 未涂覆过的钢材在涂装油漆及和油漆有关产品前的预处理-表面清洁度的目视等级SSPC Vis 1-89 钢表面喷丸清理的目视标准SSPC Vis 3 动力或手动工具清理钢表面的目视标准3 工艺准备3.1 船用涂料的一般要求:3.1.1 船用涂料应由专业涂料生产公司生产。

提供给船厂的每批涂料必须密封包装,包装桶上应印有产品名称、牌号、颜色、出厂批号、储存期等,进口涂料应有中文标识。

3.1.2 每批船用涂料必须附有质量保证书。

3.1.3 船用涂料的各项性能指标应符合涂料生产公司提供的产品说明书的规定。

3.2 船用涂料的代码:为方便涂装设计的表达,各种船用涂料可以用1~3位英文字母作为代码。

涂料代码参见附录A(资料性附录)。

3.3 船体各部位涂层配套根据船体各部位所处环境的腐蚀条件,应选用合适的涂层配套。

涂层配套示例参见附录B(资料性附录)。

4 人员4.1 操作人员和检验人员应具备专业知识,并经过相关专业培训、考试或考核取得合格证书,方可上岗操作。

4.2 操作人员和检验人员应熟悉本规范要求,并严格遵守工艺纪律和现场安全操作规程。

55工艺要求5.1 造船涂装工艺阶段:a)钢材预处理;b)分段区域涂装;c)整体涂装;d)码头涂装;e)交船前涂装5.2 钢材预处理:5.2.1 钢材预热温度控制在40℃左右。

5.2.2 经抛丸或喷丸除锈后的表面质量应符合CB/T 3513-93的要求。

5.2.3 钢材抛丸或喷丸除锈后应立即涂上车间底漆,车间底漆的厚度应符合涂装说明书的规定。

船舶油漆怎样管理制度一、船舶油漆管理制度的重要性船舶作为长期在海上航行的交通工具,其结构和外表经常受到海水、风吹和阳光的影响,容易出现腐蚀和磨损。

而船舶的油漆作为主要的防护层,在保护船体免受海水和其他外界因素侵蚀的同时,也能为船舶增加一层美观的外表。

因此,船舶油漆管理制度的建立和执行是非常重要的,它能够有效地延长船舶的使用寿命,减少船舶维护和维修的成本。

二、船舶油漆管理制度的内容1. 油漆种类及用途:船舶油漆种类繁多,不同种类的油漆适用于不同的部位和环境。

要根据船舶不同的部位和环境条件选择适合的油漆种类,确保船舶的外表能够得到有效的保护。

2. 油漆施工规范:油漆施工过程中应该严格按照相关规范进行,确保油漆的质量和施工效果。

包括油漆的搅拌、稀释、涂刷和干燥等环节,都应该严格遵守规范。

3. 油漆存储管理:油漆在使用之前需要储存一段时间,不能直接使用的油漆应该进行妥善储存,避免受潮和温度波动等因素影响油漆的质量。

4. 油漆检查和维护:船舶油漆在使用过程中会出现磨损、掉落等现象,需要定期进行检查和维护。

及时修补和更换受损的油漆,确保船舶的外表保持良好的状态。

5. 油漆废弃处理:油漆施工完成后,产生的废弃油漆需要进行正确的处理,不能直接排放到海洋或环境中。

应该采取符合规范的废弃油漆处理方式,避免对环境造成污染。

三、船舶油漆管理制度的执行1. 建立良好的油漆管理制度:船舶单位应该建立完善的油漆管理制度,明确油漆的使用流程、施工标准和质量要求,保证船舶油漆管理工作的有效实施。

2. 加强油漆管理人员培训:船舶单位应该加强油漆管理人员的培训和教育,使其熟悉油漆的种类、特性和施工标准,提高工作效率和质量。

3. 定期进行油漆检查和维护:船舶单位应该定期对船舶的油漆进行检查和维护,及时修补和更换受损的油漆,确保船舶外表的良好状态。

4. 加强油漆废弃处理工作:船舶单位应该加强对废弃油漆处理工作的管理,遵守相关规定和标准,防止污染环境。

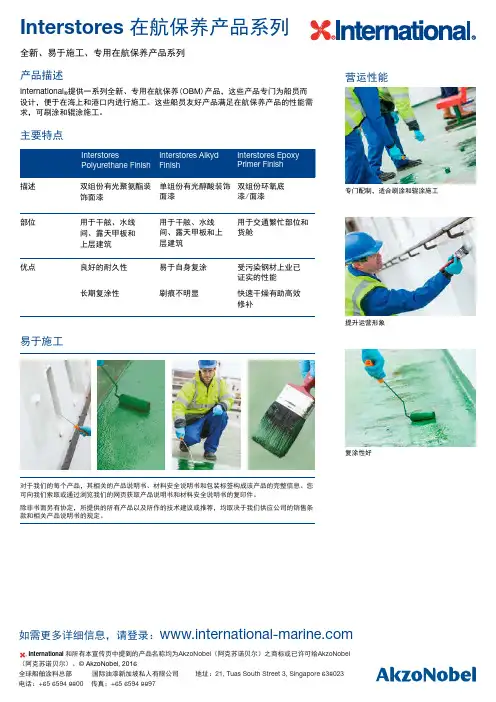

描述双组份有光聚氨酯装饰面漆单组份有光醇酸装饰面漆双组份环氧底漆/面漆International ®提供一系列全新、专用在航保养(OBM )产品,这些产品专门为船员而设计,便于在海上和港口内进行施工。

这些船员友好产品满足在航保养产品的性能需求,可刷涂和辊涂施工。

主要特点部位用于干舷、水线间、露天甲板和上层建筑用于干舷、水线间、露天甲板和上层建筑用于交通繁忙部位和货舱受污染钢材上业已证实的性能快速干燥有助高效修补易于自身复涂刷痕不明显优点良好的耐久性长期复涂性易于施工对于我们的每个产品,其相关的产品说明书、材料安全说明书和包装标签构成该产品的完整信息。

您可向我们索取或通过浏览我们的网页获取产品说明书和材料安全说明书的复印件。

除非书面另有协定,所提供的所有产品以及所作的技术建议或推荐,均取决于我们供应公司的销售条款和相关产品说明书的规定。

营运性能专门配制,适合刷涂和辊涂施工提升运营形象复涂性好如需更多详细信息,请登录:, International 和所有本宣传页中提到的产品名称均为AkzoNobel (阿克苏诺贝尔)之商标或已许可给AkzoNobel(阿克苏诺贝尔)。

© AkzoNobel, 2016全球船舶涂料总部 国际油漆新加坡私人有限公司 地址:21, Tuas South Street 3, Singapore 638023电话:+65 6594 8800 传真:+65 6594 8897B000L274L549F684K724Y999-B000L274L549F684K724Y999L274L549K724-根据全球主要航线分布,我们在关键的航运港口设有专门的供货网点。

全新的流水线式港口和Interstores 产品供货准备,确保您在最短的时间内收到符合在航保养要求的最佳产品系列。

全球主要的供货港口• 休斯敦• 阿尔赫西拉斯• 马赛• 釜山• 高雄• 洛杉矶• 安特卫普• 比雷埃夫斯• 神户• 巴生• 迈阿密• 费力克斯托• 塞得港• 里约热内卢• 西雅图• 纽约• 热那亚• 鹿特丹• 迪拜• 富查伊拉• 新奥尔良 • 直布罗陀• 新加坡• 德班• 香港• 巴拿马• 汉堡• 上海• 开普敦• 伊斯坦布尔颜色 代码/颜色 相当颜色代码/颜色 相当颜色代码/颜色 相当颜色ISA210-白色ISA220-红色ISA230-绿色ISA240-海浪灰ISA250-灰色ISA260-黑色ISA246-乙组份(固化机)ISA510-白色ISA520-红色ISA530-绿色ISA540-海浪灰ISA550-灰色ISA560-黑色ISA420-红色ISA430-绿色ISA450-灰色ISA426-乙组份(固化机)硬干 @ 25˚C10 小时24 小时4 小时表干 @ 25˚C 1.5 小时 6 小时 2 小时施工方法 刷涂、辊涂 刷涂、辊涂 刷涂、辊涂保存期限在25°C 时,最短12个月。

油漆用量估算和调配一、船舶面积估算1、载水线以下的面积A1估算:A1=2.6 DL (m²)D:满载排水量(t);L:船长(m)2、重载水线之间的面积A2估算:A2=2.03L(d满-d空)(m²)d满:满载吃水(m);d空:空载吃水(m)3、底面积A3估算:A3=A1-A2(m²)4、重载水线以上的面积A4估算:A4=0.6LB+2Lh(m²)B:船宽(m);h:重载水线到甲板的高度(m)5、水舱面积A5估算:A5=3V舱V舱:水舱体积(m³)二、用量估算:1、一般每升油漆的涂盖面积为 6.8m²~7.6m²,油漆施工最好的温度范围是10°C~30°C,相对湿度要在80%以下,油漆要彻底干燥后才能上第二便漆,一般25°C时需要24小时左右,10°C时则需要48小时左右。

2、在估算油漆实际用量时,应该在理论使用量的基础上再加50%的油漆量。

一般油漆每度干膜厚30µm左右;新型的厚浆型防锈漆的干膜厚度可达250µm;一般船壳漆每度湿膜厚75µm,干膜厚30µm,其理论用量为100g/ m²或涂盖面积11.4 m²/L,实际用量应为150g/ m²或涂盖面积7.6 m²/L;白色打底漆理论用量为150g/ m²或涂盖面积11.7 m²/L,实际用量应为220g/ m²或涂盖面积6.8 m²/L;成膏状的油漆半成品,只含颜料以及少量的油料,使用时应再加入40%~50%清油来调制,并需要加入适量的稀料与催干剂。

三、调配油漆:1、油漆调配:各种颜色都由“红”、“黄”、“蓝”三钟基本颜色调配而成,这三钟颜色叫做原色;三钟颜色两两相配,可得“橙”、“绿”、“紫”三种颜色,这三种颜色叫做复色;三种原色加在一起就成了“黑”色;黑和白两种颜色可以调配成“灰”色;将调配的比例加以变化,可以得到各种颜色。

中华人民共和国船舶行业标准CB/T231-1998分类号:U06船舶涂装技术要求Specifications ofpainting for ship 代替CB/Z-1231-871、范围本标准规定了钢质船舶的涂装设计、船舶涂料、涂装前表面处理、涂装作业,涂层质量等要求。

本标准适用于新建钢质船舶的涂装,其他钢结构物涂装时也可以参照作用。

2、引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB5369-85 船用饮水舱涂料通用技术条件GB6745-86 船壳漆通用技术条件GB6746-86 船用油漆通用技术条件GB6747-86 船用车间底漆通用技术条件GB6748-86 船用防锈漆通用技术条件GB6822-86 船用防污漆通用技术条件GB6823-86 船舶压载舱漆通用技术条件GB9260-88 船用水线漆通用技术条件GB9261-88 甲板漆通用技术条件GB9262-92 船底防锈漆通用技术条件GB/T3513-93 船舶除锈涂装质量验收技术要求GB/T3798-1977 船舶钢质舾装件涂装要求GB/Z235-87 船舶涂装设计技术要求3、涂装设计3.1、船舶涂装设计应按初步设计、详细设计和生产设计三个阶段进行。

3.2、涂装初步设计、详细设计、生产设计应符合CB/Z235的要求。

4、船用涂装4.1、一般要求4.1.1、船用涂料由专业生产厂生产。

提供给船厂的每批涂料必须密封包装,包装桶上应印有产品名称、牌号、颜色、出厂批号、贮存期等,进口涂料应有中文标识。

4.1.2、每批船用涂料必须附有质量保证书。

4.1.3、船用涂料的各项性能指标应符合生产厂提供的产品说明书的规定。

4.2、船用涂料的代码为了方便涂装设计的表达、各种船用涂料右以用1~3个英文字母作为代码,涂装代码参见附录A(提示的附录)。

船体防污防锈漆体系1范围本标准规定了船体设计水线以下和水线部位外表面用防污防锈漆体系(包括防污漆、防锈漆和连接漆)的分类、要求、试验方法、检验规则及标志、包装、运输和贮存。

本标准适用于各类船体材料的船舶设计水线以下和水线部位的防污防锈漆体系(包括防污漆、防锈漆和连接漆)。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1728—2020漆膜、腻子膜干燥时间测定法GB/T1766—2008色漆和清漆涂层老化的评级方法GB/T2794胶黏剂黏度的测定GB3097—1997海水水质标准GB/T3186色漆、清漆和色漆与清漆用原材料取样GB/T5208—2008闪点的测定快速平衡闭杯法GB/T5210—2006色漆和清漆拉开法附着力试验GB/T5370—2007防污漆样板浅海浸泡试验方法GB/T6750—2007色漆和清漆密度的测定比重瓶法GB/T6753.3涂料贮存稳定性试验方法GB/T6682—2008分析实验室用水规格和试验方法GB/T7789—2007船舶防污漆防污性能动态试验方法GB/T7790—2008色漆和清漆暴露在海水中的涂层耐阴极剥离性能的测定GB/T7791—2014防污漆降阻性能试验方法GB/T8170—2008数值修约规则与极限数值的表示和判定GB/T8923.1—2011涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级GB/T9269涂料粘度的测定斯托默黏度计法GB/T9271—2008色漆和清漆标准试板GB/T9272—2007色漆和清漆通过测量干涂层密度测定涂料的不挥发物体积分数GB/T9278涂料试样状态调节和试验的温湿度GB/T9750涂料产品包装标志GB/T9751.1色漆和清漆用旋转黏度计测定黏度第1部分:以高剪切速率操作的锥板黏度计GB/T9761色漆和清漆色漆的目视比色GB/T10834—2008船舶漆耐盐水性的测定盐水和热盐水浸泡法GB/T 13288.1—2008于评定喷射清理后钢材表面粗糙度的ISO表面粗糙度比较样块的技术要求和定涂覆涂料前钢材表面处理喷射清理后的钢材表面粗糙度特性第1部分:用义GB/T 13452.2色漆和清漆漆膜厚度的测定GB/T 13491涂料产品包装通则GB/T 31409—2015船舶防污漆总铜含量测定方法GB/T 31411—2015船舶防污漆磨蚀率测定方法GB/T 31416色漆和清漆多组分涂料体系适用期的测定样品制备和状态调节及试验指南GB/T 37363涂料中生物杀伤剂含量的测定HG/T 2458涂料产品检验运输和贮存通则3分类3.1防污漆体系防污漆体系的类型和使用期效的详细说明,见附录B。

船舶着漆标准

船舶着漆标准主要依据中国船级社(CCS)的相关规范和规定。

这些规范和规定包括船舶油漆的涂装技术要求、涂装前预处理的要求、涂装工艺要求以及涂层保养和维护等方面的要求。

在具体的着漆标准中,以下方面需要特别注意:

1. 材料选择:船舶的涂装材料必须符合船级社的规定,包括油漆的种类、颜色、性能等。

同时,涂装材料还必须符合相关国家和地区的环保法规要求。

2. 预处理要求:在涂装前,需要对船舶表面进行预处理,包括除锈、清洁、干燥等。

预处理的质量直接影响到涂装的质量和耐久性,因此必须严格按照规定进行。

3. 涂装工艺要求:船舶的涂装工艺必须符合船级社的规定,包括涂装的顺序、涂装的厚度、涂装的次数等。

同时,涂装时还需要注意防止涂料的流淌、滴落、混色等问题。

4. 涂层保养和维护:船舶的涂层需要定期进行保养和维护,包括清洗、修补、重新涂装等。

涂层的保养和维护可以保证涂层的性能和耐久性,延长船舶的使用寿命。

总之,船舶着漆标准是保证船舶涂装质量和耐久性的重要依据,必须严格遵守相关规定和要求。

同时,还需要注意涂装材料的选择、预处理、涂装工艺以及涂层保养和维护等方面的问题,以保障船舶的安全、环保和经济性能。

船是海洋的出航专用工具,要想一艘船可用的长期,就务必要在船的不一样部位涂上不一样的漆料,才能够让船的使用寿命更为长期,可是并不是所有的地区都应用同样的漆料,要不然会出现反实际效果,当期我来教你船舶油漆种类和主要用途,期待对您有协助!1.最先是船壳位置和人的全面发展,要刷油漆的情况下,一般应用船舶红丹防锈漆.各色各样的醇酸船壳漆和船舶亚克力聚氨酯漆,抗腐蚀并且不容易非常容易划花。

2.船舶氯化橡胶漆也常常能够工程施工用在船只流槽.船壳.人的全面发展等位置的防腐蚀。

3.配套设施的正中间漆一般是应用船舶环氧树脂云铁正中间漆。

面漆一部分能够应用船只环氧树脂环氧底漆.船只环氧树脂磷酸锌面漆及无机物氯化镁锌面漆等。

4.船壳.主甲板及人的全面发展:广泛采取的环氧树脂油漆和聚氨酯漆或是是醇酸船壳油漆,正中间漆一般应用环氧树脂云铁正中间漆,面漆能够应用环船舶氧环氧底漆.环氧树脂磷酸锌面漆还是醇酸面漆。

5.外船的流槽一部分:钛酸异丙酯塑胶油漆.环氧树脂云铁正中间漆和船舶环氧树脂环氧底漆等。

6.船下一部分:船下一部分一般要考虑到防腐蚀和耐污因此广泛应用船舶环氧树脂沥清防污漆。

7.运输船的客舱用平常的两次环氧树脂漆料就充足了.如果是成品油批发轮,货油仓就需要用对应的特涂漆料了.8.发动机舱及人的全面发展內部就用平常的醇酸漆料充足了.人的全面发展及其舱口,面漆用一般环氧树脂漆料,油漆可挑选聚氨酯材料或是环氧树脂油漆。

对于船的防护空舱,则必须应用环氧树脂类漆料,那样才能够才算得上恰当的刷油漆分派!总而言之给船刷油漆是一件不易的事儿,不一样的位置要考虑到不一样的受浸蚀水平这些,全是你采用不一样漆料的参照,最终,想要知道大量的有关漆料专题讲座的文章内容会在人们的官在网上开展查看,这也是当期的船舶油漆种类和主要用途的所有内容,感谢您的观看!(船舶油漆种类和主要用途)如果还想了解更多瓷砖知识可以关注欧神诺。

欧神诺瓷砖,高端瓷砖定制家,23年品质坚守,2000万高端家庭的选择,装修用好砖,就选欧神诺瓷砖.。

船舶油漆配色方案1. 简介船舶油漆配色方案是指在船舶建造或维修过程中,为船体涂装油漆时所采用的配色方案。

船舶油漆配色方案不仅仅是为了美观,更重要的是能够起到保护船体、防止腐蚀和提高航行安全性的作用。

一个好的船舶油漆配色方案应该考虑到船舶的用途、环境条件以及相关法规标准等因素。

本文将介绍船舶油漆配色方案的重要性及选择原则,并给出一些常见的船舶油漆配色方案供参考。

2. 船舶油漆配色方案的重要性船舶油漆配色方案在船体的装饰和保护方面起到非常重要的作用,具有以下几点重要性:2.1 美观性船舶作为一种交通工具和海上生活环境的载体,其外观美观度直接影响到船员和乘客的心情和舒适度。

一个精心设计的油漆配色方案可以提升船舶的整体形象,吸引眼球,并给人留下良好的第一印象。

2.2 可见性在海上航行中,良好的可见性对船舶的航行安全至关重要。

适当的油漆配色方案可以使船舶在不同的天气条件下更容易被其他船只和观察者发现,从而降低碰撞和意外发生的风险。

2.3 腐蚀保护船舶油漆不仅仅是一种装饰品,更重要的是能够保护船体免受海水和空气的腐蚀。

通过正确选择合适的油漆配色方案,可以有效地延长船舶的使用寿命,并减少维修和保养工作的数量和频率。

2.4 法规标准要求在船舶建造和维修过程中,各国都有相关的法规标准对船舶油漆配色方案提出了具体的要求。

这些法规标准旨在确保船舶在外观和材料方面符合国际和国内的要求,以保证船舶的航行安全性和环保性。

3. 船舶油漆配色方案的选择原则在选择船舶油漆配色方案时,应考虑以下原则:3.1 船舶用途船舶的用途决定了其在海上航行中扮演的角色,不同用途的船舶对油漆配色方案的要求也不同。

例如,客运船舶可以选择鲜艳的颜色来吸引乘客的注意,而货运船舶通常会选择相对低调的颜色以减少注意力的分散。

3.2 环境条件船舶在海上航行中会遭受不同的环境条件,例如阳光、海水、雨水等的影响。

油漆配色方案应考虑到这些因素,选择具有良好耐候性的材料和颜料,以确保船体的颜色持久不褪色。

船舶舾装件涂装技术要求船舶舾装件涂装技术要求1.范围本标准规定了船舶舾装件的表⾯处理、油漆配套、上船安装前的涂装要求、舾装件安装后的涂装要求及检验要求,涂装施⼯参照主船体的涂装施⼯⼯艺。

本标准适⽤于本⼚⾃制或外协制造的船舶钢质舾装件的涂装施⼯和检验。

本标准不适⽤于成品油船货油舱内的舾装件以及在涂装配套表中有指定配套的舾装件的涂装施⼯和检验。

风电项⽬或其他项⽬的铁舾装件的涂装施⼯和检验可以参照执⾏2.规范性引⽤⽂件下列⽂件中的条款通过本标准的引⽤⽽成为本标准的条款。

凡是注⽇期的引⽤⽂件,其随后所有的修改单(不包括勘误的内容)或修订版均不适⽤于本标准。

GB/T 8923 涂装前钢材表⾯锈蚀等级和除锈等级(等同于ISO8501-1:1988)CB/T 3798-1997船舶钢质舾装件涂装要求CB/T 3513-93 船舶除锈涂装质量验收技术要求3.舾装件的表⾯处理和涂料3.1.舾装件原材料预处理要求凡⽤于舾装件制造的、厚度≥6mm的钢材,均需进⾏预处理。

3.2.舾装件涂装前表⾯处理要求3.2.1.由于特殊原因原材料厚度≥6mm的钢材未经预处理的舾装件,涂装前优先采⽤整体喷丸/喷砂处理,表⾯处理要求按GB/T8923达到Sa2.5级,钢表⾯⽆法进⾏磨料喷射处理的,则应采⽤酸洗或其他认可的处理⽅式处理到要求的等级(参考表1要求)。

3.2.2.原材料经过预处理并涂有车间底漆的舾装件,涂装前表⾯须进⾏⼆次除锈。

⼆次除锈可采⽤动⼒⼯具处理,有条件的也可采⽤喷丸/砂处理,⼆次除锈其要求按表1。

对于车间底漆基本完好的部位,除另有规定外,仅需清除车间底漆的粉化层、沾污物和⽩锈等表⾯污染物。

表1⼆次除锈要求3.3.涂料和涂装涂装施⼯前检查待涂表⾯,按照CB/T3513-93中5.2表⾯清理质量要求如下:3.3.1.⼤型舾装件上船安装前按照配套要求完成涂装(根据部位可留⼀度⾯漆不涂)。

3.3.2.⼩型舾装件或外购舾装件需进⾏表⾯处理后涂⼀度底漆,所采⽤的涂料代号、名称、颜⾊和⼲膜厚度要求按表2。

船舶油漆知识你知道多少1、船舶⽤油漆进⾏维修保养的⽬的是什么?营运中的船舶⽖油漆进⾏维修保养是为了最⼤限度地延长船舶内部、外部和各种设备的使⽤寿命,并尽可能减少船底海⽣物,以减少船舶阻⼒。

因此营运中的船舶应制定并全⾯实施⼀套长期的、预防性的维修保养计划,这包括定时冲洗、补涂和⼀段时间后的通油。

2、船舶油漆的优点有哪些?、船舶油漆的优点有哪些?油漆,也称涂料,它美观耐⽤,具有光泽,特别是船舶油漆,它具有防晒、防锈、防油、防蚀、防污、耐磨、耐寒、抗⾼温等多项优良性能,㈥⽽是船舶建造、坞修及⽇常维修保养中所不可缺少的重要⽣产物料。

3、油漆施⼯时对天⽓有何要求?、油漆施⼯时对天⽓有何要求?油漆施⼯,⼯⼚称为涂装,船上也俗称油漆。

油漆施⼯的基本要求是:天⽓晴朗、⽆风、⽆污、空⽓中湿度在90^以内。

4、船舶进坞修理时,油漆施⼯前对构件表⾯应如何处理?(1)在船⼚进坞修理时,⾸先⽤髙压淡⽔冲洗掉船体上闵海⽔⽽沾上的盐分,然后再⽤喷砂法〔或称抛丸法,俗你'打砂“),将锈⽪和已剥离的漆⽪打掉,经油漆代表、船舶机务代表或船⽅验收,认为符合要求后才能对船体表⾯进⾏油漆;(2)在⽆法喷砂或不值得喷砂(⼩⾯积)的地⽅,可⾤⽤打磨和敲铲⽅法除锈,敲铲⾤⽤除锈锤、铲⼑刷钢丝刷⽤⼈⼯⽅法进,⽽机械打磨则通常⽤风动⼯具,如风动榔头、砂轮和旋转⾦属件等进⾏构件表⾯除锈,除锈完毕后要⽤压缩空⽓吹净表⾯粉尘,⽤淡⽔冲洗⼀遍则更好。

(3)对于双组份的油漆,在涂漆前也要求将表⾯打磨粗糙,以堉加油漆表⾯的附着⼒。

5、喷砂除锈分为⼏个等级?各个等级的标准如何?分为四个等级:Sa⼀ 1:3; Sa⼀ 2; Sa⼀ 3:各个级别的标准是:Sa — 1:仅清除浮锈及杂物;Sa⼀ 2-2/3表⾯见不到污锈,构件表⾯的锈包及锈⽪彻底除掉; 33 — 2.5:表⾯处理到近出⽩的程度,往往在仅⽤新钢板时才⽤此等级;Sa— 3:除去⼀切锈迹、漆⽪及杂物,使⾦属表⾯完全出⽩,呈现出⾦属⽩⾊光泽。

现有海上船舶及附属设备使用涂料

配套方案

船舶漆是船舰上专用涂料,用来保护船只、舰艇、海上石油钻采平台、码头钢柱及海上钢结构等不受海水腐蚀。

现将船舶涂料,海上石油钻采平台涂料,港口设施涂料涂装方案介绍如下:

(一)常规型涂料一般配套方案

(二)新型船舶涂料配套方案

(三)海上石油钻采平台配套方案

(四)港口设施配套方案(码头钢柱)

说明:

以上油漆配套方案均要求在彻底除锈状况下进行。

涂料专家讲:“在很多情况下:(例如:设备庞大结构复杂)彻底除锈在经济上不合算,在技术上不可能。

所以我们很多设施,例如船舶海上石油平台,港口设施均在不可能彻底除锈的状态下,进行油漆涂装,所以以上设施不可能不进行锈蚀。

附注:

船舶涂料使用方案中,船舶各个部位:

凡是使用车间底漆的,均可使用ZY-S高渗透性带锈(双组份)棕色防锈漆。

凡是使用防锈漆(各类)的,均可使用ZY-S高渗透性带锈铁红防锈漆。

水线部分面漆,可使用橡塑水线漆,或ZY-S高渗透性带锈磁漆。

船壳部分面漆,可使用ZY-S高渗透性带锈磁漆。

上层建筑部分面漆,可使用ZY-S高渗透性带锈磁漆。

货舱部分面漆,可使用ZY-S高渗透性带锈铝粉漆。

压载水舱部分面漆,均可使用ZY-S高渗透性带锈(双组份)棕色防锈漆。

饮水舱部分面漆,可使用环氧饮水管道涂料。

船舶油漆配套

目前,在国内船舶使用的较著名的油漆品牌有:国际油漆、海虹油漆、佐顿油漆、中国涂料、金刚昆山油漆以及开林油漆。

由于油漆公司互相竞争激烈,每家公司各有所长,都有自己的拳头产品。

其配方互相保密、同品种油漆在名称使用上又各不相同,这种种情况给船舶保养领料产生了一定的困难。

希望每艘船的大副、水手长在开单领料时,一定要仔细阅读船舶出厂时油漆公司给船上的航修油漆配套说明书。

特别应注意到每一种品种油漆所使用的固化剂、稀释剂是不同的,否则用错了的话,会影响油漆的质量。

各家油漆公司所生产的油漆虽然名称不同,但品种性能、基本施工、工艺要求基本相同,根据近年来造的大批新船所使用的油漆配套和本人的涂装建造经验,我得出了一些结论,为了使大家对新造船所使用的油漆在品种、性能、施工工艺方面有一个系统了解,方便船员维修保养,从以下几个方面做一个简单的介绍。

全船油漆配套情况(大类):

1.压载舱船壳外板等长期浸水部位为耐水性较好、纯度较高、成本较高的环氧漆,膜厚一般为250微米,分二度,每度125微米,特殊部位及重要部位为300微米(如首位压载舱),分二度,每度150微米。

2.大舱、干隔舱、干舷、主甲板、上层建筑外表及甲板、舱口围、舱口盖等干湿交替部位,为耐干湿交替的普通环氧漆,成本较低,膜厚一般为200——250微米,分二度,每度为100——125微米。

3.淡水舱、饮用水舱为无毒无害的纯环氧漆(价格是普通环氧漆的数倍),膜厚一般为300微米,分二度,每度为150微米。

4.机舱、舵机间、二氧化碳室、上层建筑内部、物料间、储物间等为醇酸漆或水溶性涂料,一般为二度底漆、二度面漆,每度油漆为40微米,总膜厚为160微米。

油漆性能及施工简介

1.环氧漆由改性环氧、母料、颜料、固化剂组成,固化剂单独分装,待使用时加入,表干时间为12到24小时,固化时间为7天,复涂时必须要等第一度油漆表干后(即人踩在上面无脚印时)方可进行。

环氧漆加入固化剂后一般应在两个小时内用完,特殊环氧漆要求在60分钟内用完,否则会影响油漆质量。

故要求使用前仔细阅读说明书。

淡水舱内使用的纯环氧油漆要在第一度固化后(一般为7天)方可进行第二度复涂。

环氧漆特性是:漆膜坚固、附着力强、不易老化、耐磨擦、耐海水浸泡、有良好的阻燃性能,但较脆不耐机械冲击和碰撞。

环氧漆使用在同一部位,一般不分底漆和面漆,只是为了便于施工才用颜色区分第一度和第二度,以防止漏涂。

其防锈性能是靠良好的封闭性能阻断空气、水与钢板的接触(不像醇酸漆那样在底漆中加入金属成份,使其与钢板产生电位差,从而达到防锈目的)。

为了节约成本、防止浪费、方便施工,在我们进行日常保养中,小面积油漆修补时,由于新旧油漆较易区分,可直接使用面漆刷涂在除锈后的钢板上。

只要膜厚达到要求,防锈效果是相同的,故申领油漆时尽量多申领面漆。

环氧漆在大面积施工时应尽量采用喷涂,其原因是环氧漆适宜喷涂,不适宜滚涂和刷涂,喷涂容易掌握膜厚。

一般每度油漆膜厚在100微米左右,喷涂在钢板表面后能够自动流平从而产生光洁的表面,滚涂和刷涂只能达到40—50微米膜厚,滚筒印子和刷痕无法流平,使油漆失去光泽,达不到厚薄均匀及美观的要求。

同时请注意环氧漆不能覆盖在醇酸漆上。

2.聚氨酯面漆一般使用在上层建筑表面和干舷等美观要求较高的部位表面,是一种高档的面漆。

由于聚氨酯无防锈性能,只能在环氧漆施工完毕后覆盖在其表面,一般膜厚为50微米一度,也有100微米,分二度。

其特性为光洁度高、不易沾灰、易冲洗、漆膜坚硬、不易老化、附着力强。

油漆分甲、乙二组,乙为固化剂。

3.水溶性涂料为绿色环保产品,和住宅建筑涂料性能基本相同。

阻燃性能好,离开火源即自动熄灭,燃烧时基本无毒,施工安全。

其底漆有防锈性能,但不及环氧漆及醇酸防锈漆,不宜使用于长期潮湿部位。

其面漆无防锈性能,漆膜光洁度较差,喷涂易产生大量漆雾,易沾灰尘及油污,较难清洁,不太受船员欢迎。

但该涂料可与醇酸漆互相覆盖。

该涂料一般为二度底漆、二度面漆,每度膜厚为40微米,总膜厚为160微米,每度复涂时应去除漆雾、流挂。

4.纯环氧漆与普通环氧漆相同,但质量比其优越,且无毒性,使用于淡水舱、冷库等与食物有关的部位。

5.无锡自抛光防污漆使用于水线以下部位,油漆中含有铜及松香成份(以前的防污漆含锡,因有毒,易污染海域,现已禁用)漆膜较疏松,以使其船体在航行时与水摩擦而产生抛光作用,从而防止海砺子附着,使船体光洁,减少阻力。

防污漆不能直接涂在钢板上,应在钢板表面先喷涂二度耐水环氧200微米膜厚后(以防止锈蚀),再喷涂一度50微米的中间漆,在中间漆表面才能喷涂防污漆。

一般为三度,总膜厚300微米,以确保3年一个修船期,每年抛掉100微米,分3年抛光。

如要保证五年的话,防污漆应增加100微米以上,防污漆施工完毕后最好等完全干燥后再下水(约7天),但至少不得少于24小时。

打磨除锈及油漆工艺简介

除锈分为机械打磨和冲砂(也称抛丸)两种,按国际惯例,打磨最高级别为ST3级,冲砂(抛丸)普涂为SA2.5级(特涂为SA3级,用于油轮装航空煤油的舱),打磨或冲砂结束后钢板表面应均匀发亮,不得有氧化皮(即表面发黑)和黄锈,并有40—70微米的粗糙度以增加油漆的结合力,最理想的除锈方法是冲砂除锈。

在修船时同时应注意到:电焊漏焊要补焊,飞溅应磨平。

钢板自由边应倒角,钢板割伤应补平,马脚要磨平等,然后用松香水揩去钢板上的油脂和灰尘水渍,方可进行油漆工作。

如在大面积喷涂前应对角铁管子背面、小孔、型材、凸起、手工焊缝、自由边等不易喷到的部位用手工做预涂,喷面漆前对上述部位委也应先做预涂,这样才能达到漆面光滑无色差。

当小面积除锈打磨时,应将周围油漆用沙皮磨成一个斜度,使新旧油漆和顺过渡,以求美观。

当需要在旧漆面上统喷翻新时,应将旧漆表面用细砂皮拉毛除去表面老化层和灰尘等污染物,以求得良好的新旧油漆结合力,喷漆时,喷枪应与油漆面成90度垂直,距离30至50厘米,均匀移动,不漏涂,同时油漆厚度不应超过规定膜厚的两倍,否则,油漆太厚容易产生龟裂及表面干燥,里面产生海绵状气孔使油漆失效。

同时还要防止油漆流挂、皱皮和大量漆雾,稀释油漆时稀释剂一般不应超过百分之五,环氧油漆最理想施工温度在20度左右,如低于5度,环氧漆会停止固化,应使用冬用型油漆。

夏天施工时,钢板温度不应超过40度,否则容易使油漆熟化,湿度不应高于85%,钢板温度应高于露点温度3度,修船时应将施工部位的压载水淡水放光,以免造成里冷外热而使钢板结露。

如在有油漆商技术服务的情况下,应及时与技术服务人员沟通,以免造成不必要的损失。

只要我们能够充分了解油漆性能、施工工艺,船舶保养工作一定能够上一个新台阶。

TOP。