海洋钻机关键机械设备减振技术探讨

- 格式:pdf

- 大小:304.34 KB

- 文档页数:2

海洋油气钻井设备的噪声与振动控制海洋油气钻井作为一项重要的能源开发活动,不仅为国民经济建设做出了重要贡献,也给环境带来了一定的挑战。

其中,噪声与振动是海洋油气钻井活动中需要重点关注和控制的问题。

本文将从噪声和振动的产生原因、对环境和人体的影响,以及现有的控制手段和技术进行探讨。

噪声是由海洋油气钻井设备的各种运转和作业过程引起的。

首先,钻井设备的机械运转和钻井过程中的冲压声会产生噪声。

其次,船舶活动、钻井平台上的人员作业、钢筋和构件的装卸等都会产生噪声。

这些噪声不仅对海洋生物和水下生态系统造成影响,也对附近海域的渔业资源造成潜在威胁。

振动是由钻井设备的运转和地质钻井等作业产生的。

海洋油气钻井设备的振动主要来自于转动的钻柱和钻头以及压力泵的工作。

这些振动波动会对海底和海洋生物的生态环境造成影响,并有可能引发地震。

噪声和振动不仅对海洋环境产生负面影响,也会对钻井平台上的人员的健康和安全构成威胁。

长时间暴露在高强度的噪声环境中,人体听觉系统以及神经和心血管系统都会受到损害。

而振动则会对人体的内脏器官和血液循环系统产生影响。

为了解决海洋油气钻井设备的噪声和振动问题,目前已经采取了一系列的控制手段和技术。

首先是对钻井设备的结构进行改进。

通过优化设计和改进材料,可以降低噪声和振动的产生。

比如,采用吸音材料和隔振措施可以减少噪声的传播和振动的传导,从而降低对环境和人体的影响。

其次是加强设备的维护和管理。

定期检查和维护钻井设备,确保其正常运行和工作状态,可以减少因设备老化和故障引起的噪声和振动。

此外,科技进步也为噪声和振动控制提供了新的手段。

例如,利用声波的反射和吸收原理,可以设计和安装声屏障和隔音设备,将噪声限制在一定范围内。

同时,采用精确的振动传感器和数据采集技术,可以实时监测和控制振动的强度和频率,保证其不超过环境和人体的安全指标。

尽管已经有了一系列的噪声和振动控制手段和技术,但仍有一些挑战需要面对和解决。

目前,我国正处在多领域基础设施建设工作快速推进过程中,工程机械的使用频率总体上较高。

因此,对工程机械减噪减震方面的问题加以研究,并制定噪声控制策略,是目前很多工程机械使用人员重点关注的问题。

1 提升工程机械减噪减震技术水平的重要意义工程机械所处的环境总体上噪声较大,虽然针对工程机械的减噪减震技术受到各界关注,但依然难以保证工程所在区域噪声得到全面控制。

从调查情况来看,长时间处在巨大噪音和震动环境中的工作者寿命普遍偏低,而工程机械由于所处环境较为恶劣,必须保证对噪声和震动问题实现有效控制,才可以更好地实现对机械操作者及工程区间内工作人员健康的有效维护。

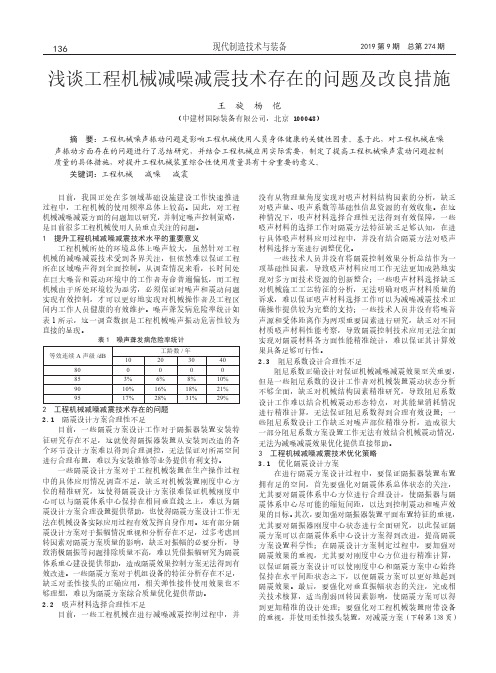

噪声聋发病危险率统计如表1所示,这一调查数据是工程机械噪声振动危害性较为直接的显现。

表1 噪声聋发病危险率统计等效连续A声级/dB工龄数/年10203040800000853%6%8%10%9010%16%18%21%9517%28%31%29%2 工程机械减噪减震技术存在的问题2.1 隔震设计方案合理性不足目前,一些隔震方案设计工作对于隔振器装置安装特征研究存在不足,这就使得隔振器装置从安装到改造的各个环节设计方案难以得到合理调控,无法保证对所需空间进行合理布置,难以为安装维修等业务提供有利支持。

一些隔震设计方案对于工程机械装置在生产操作过程中的具体应用情况调查不足,缺乏对机械装置刚度中心方位的精准研究,这使得隔震设计方案很难保证机械刚度中心可以与隔震体系中心保持在相同垂直线之上,难以为隔震设计方案合理设置提供帮助,也使得隔震方案设计工作无法在机械设备实际应用过程有效发挥自身作用。

还有部分隔震设计方案对于振幅情况重视和分析存在不足,过多考虑回转因素对隔震方案质量的影响,缺乏对振幅的必要分析,导致消极隔振等问题排除质量不高,难以凭借振幅研究为隔震体系重心建设提供帮助,造成隔震效果控制方案无法得到有效改进。

一些隔震方案对于机组设备的特征分析存在不足,缺乏对柔性接头的正确应用,相关弹性接件使用效果也不够理想,难以为隔震方案综合质量优化提供帮助。

海洋石油钻机的动力系统选择与优化海洋石油钻机作为开采海底油气资源的关键设备,其动力系统的选择与优化对于钻井作业的效率和安全性具有重要影响。

本文将对海洋石油钻机的动力系统选择与优化进行探讨。

首先,对于海洋石油钻机的动力系统选择,需要考虑以下几个方面:功率需求、环境适应性、可靠性和能源效率。

钻井作业对动力系统的功率需求较大,因此,在选择动力系统时,需要确保其能够提供足够的功率来满足钻机的工作需求。

动力系统的功率应能够满足钻机在不同工作条件下的需求,包括水深、井深、孔径及工作环境等因素的变化。

此外,动力系统应具备一定的可调性,以适应不同井深和水深的钻井作业。

环境适应性是选择动力系统的另一个重要考虑因素。

海洋环境复杂多变,寒冷的极地、恶劣的恶势力环境、高温高湿的热带海域等都对动力系统的性能和可靠性提出了挑战。

因此,在选择动力系统时,需要考虑它在不同环境条件下的适应能力,例如防水、防腐蚀、抗震等性能。

可靠性是海洋石油钻机动力系统的关键要素之一。

钻井作业通常在海上进行,远离陆地,因此维修和更换设备的成本较高。

为了保证钻机的连续作业,动力系统必须具备较高的可靠性和长寿命。

因此,可靠性评估和可靠性改进是选择动力系统时必须考虑的重要因素。

另外,能源效率也是选择海洋石油钻机动力系统的关键考虑因素之一。

海洋石油钻机作业周期长,能源消耗大,因此,为了降低钻机的运营成本和环境影响,选择能源效率较高的动力系统非常重要。

目前,液压系统和电动系统是海洋石油钻机常用的两种动力系统。

对于液压系统,它具有功率密度高、传动效率高、抗冲击负载能力强等特点,适用于承受大功率和大负载的场合。

液压系统还可以实现恒功率驱动,提供起动力矩,并能适应深水和大功率钻井的需求。

然而,液压系统也存在一些问题,例如液压油的流动和热传导问题,需要专门的冷却和过滤系统来解决。

另外,液压系统的维护和维修较为复杂,需要专业的维护团队。

电动系统是近年来发展较快的动力系统,在海洋石油钻机中也得到了广泛应用。

海洋石油平台振动特性分析与改进措施研究引言:海洋石油平台作为海上石油勘探与生产的重要设施,面临着海洋环境的复杂性和恶劣的工作条件。

在海洋环境中,海洋平台会受到风浪、潮汐、海流等外部作用力的影响,从而产生振动。

这种振动不仅会对平台本身的结构和安全性造成影响,还会对工作人员的健康和舒适度产生负面影响。

因此,研究海洋石油平台的振动特性及改进措施是至关重要的。

1. 振动特性分析方法:为了准确地研究海洋石油平台的振动特性,需要采用科学严密的分析方法。

其中,有限元法是一种广泛使用的数值分析方法,被广泛用于结构振动特性分析。

通过将海洋平台划分为许多小的有限元(节点),然后利用连续介质的理论和数值计算方法,可以预测和分析平台在各种外界激励下的振动响应。

此外,还可以利用模态分析法,通过计算平台在不同模态下的固有频率和振型,以了解平台的振动特性。

这些分析方法可以为改进措施研究提供可靠的基础数据。

2. 振动源识别与评估:在研究海洋石油平台的振动特性时,首先需要准确识别和评估振动源的影响。

振动源可以是内部力激励,如管道流体的运动或机械设备的震动,也可以是外部环境因素,如风浪、潮汐和海流等。

通过振动源的识别和评估,可以确定其频率、振幅和方向等关键参数,为改进措施的制定提供依据。

3. 振动减缓与控制技术:为了减少海洋石油平台的振动,可以采取一系列的改进措施。

其中一种有效的方法是安装减振器。

减振器通过在平台结构中引入特定的材料和结构来改变平台的振动特性,从而减少振动的产生和传播。

常见的减振器包括阻尼器、质量块和弹性支撑等。

另外,通过改变平台的几何形状和刚度分布,可以改善平台的振动特性。

此外,合理的结构设计和材料选用也可以有效降低振动的影响。

4. 振动对工作人员影响的分析与改进:海洋石油平台上的工作人员需要长期在特殊的环境下工作,振动对其健康和舒适度会产生重大影响。

因此,对振动对工作人员的影响进行分析和改进也是研究的重点。

通过测量和分析工作人员在不同振动条件下的生理和心理反应,可以了解振动对其工作效率的影响,并制定相应的改进措施,如人员休息规定和工作环境改善等,以提高工作人员的工作条件和生活质量。

减振措施在船舶设备安装中的应用摘要:随着国民经济的高速发展,海洋经贸活动正日趋扩大,因而必须在船舶设施上灵活应用减振措施,从而提高造船设施的装配质量,为当前的海洋经贸活动奠定基本前提。

本章针对减振措施在船舶设备装配中的具体运用展开剖析。

关键词:船舶设备;减振措施;应用策略引言因为船舶上安装了很多的重型设备和精密仪器,因此通过在船舶设备上采取减振措施,可以有效提高船舶设备的安全质量,确保船舶可以平稳运行。

通过采取多元化的减振手段,可以进一步提高船舶设备的安装质量,通过分析减振措施在船舶设备安装中的应用现状,为相关船舶设备的安装工作提供参考。

1、浅析在船舶设备安装中应用减振措施的意义船舶设施的安装项目中涉及到很多种安装组成部分,各个组成部分的安装及使用质量都是保障船舶在后期稳定运营的基本前提,但是在实际的发展过程中,技术人员就必须意识到减振措施在船舶设施上的安装效果,就需要巧妙运用多种多样的减振措施,才能提升船舶航运效益。

通过剖析船舶装置中运用减振措施的方法,进而提高装置配置的精确性,保证装置组件的质量符合要求,提高装置配置的规范性。

1.1提高设备安装的精准性在船舶设备具体安装的过程中,因为组件安装的空间尺寸较大,整体设备载荷也较大,所以在整体安装时通常使用机械吊装装置,或手工辅助装置,才能够实现各组成件部分设备的整体安装。

并在此工程中详细分析了各种组件设备安装时的减振方案,这对整体机械设备安装精度的提升有着关键作用。

数据分析是针对了现实中对机械设备安装精确度的提高,对机械设备后期的现场应用效率提高,从而为机械设备的现场应用效益提升构建了良好的理论基础。

在其中,财务分析主要针对舰船上机器设备装配的精确度,重点表现在对舰船上机器设备装配部位,安装高度,以及在装配水平度上的精确度,以保证相应的机械设备组件在实际的操作流程中都能够发挥作用,从而保证了舰船操作的稳定性。

1.2保证设备组件的质量符合标准船舶设备的装配与汽车机械有着明显的差别,因为其适用条件存在着一定的差异,并且存在着不同的传动方法,从而在船用装置的实际使用过程中常常出现使用难度较大,风险系数也较大,而且造成经济损失也较大的问题。

海洋平台钻进模块的动态响应分析与减震设计海洋平台是一种重要的海上工程结构,用于实现海上油田开发、海洋资源开采、海洋科研等多种应用。

然而,海洋环境的极端条件和复杂性给海洋平台的设计与运营带来了巨大的挑战。

其中,海洋平台的钻进模块是其重要的组成部分之一,需经过动态响应分析与减震设计来确保其安全可靠的运行。

海洋平台的钻进模块位于水下,是供钻井作业使用的设备,承受着巨大的水压力和海况波浪的冲击。

钻进模块的主要功能是提供一个稳定的作业环境,以确保钻井作业的顺利进行。

在进行动态响应分析时,首先需要考虑海洋平台的水动力特性和水下结构的相互作用。

水动力载荷是海洋平台的重要外部荷载,包括波浪、潮流和风力等。

这些载荷会导致钻进模块产生动态响应,包括位移、速度和加速度等。

通过采集实测资料和数值模拟的方法,可以获得海洋平台在不同海况条件下的水动力载荷数据,为后续分析提供基础。

钻进模块的动态响应分析主要关注结构的振动响应和动力特性。

通过应用动力学原理和有限元分析等方法,可以计算出钻进模块在不同外部载荷下的振动响应,并获得其相应的自然频率、振型和共振现象等信息。

这些信息对于设计人员来说是非常重要的,可以帮助他们了解结构的强度和刚度情况,从而指导后续设计工作。

在进行减震设计时,主要考虑如何减小钻进模块的动态响应和振动。

减震设计可以通过多种方式实现,包括使用减震器、增加阻尼、优化结构参数等。

其中,减震器是一种重要的减震措施,可以通过吸收和分散能量的方式来减小结构的振动幅度。

通过合理选择减震器的类型、参数和布置方式,可以使钻进模块的动态响应得到有效控制,提高其运行的安全性和稳定性。

除了减震设计外,海洋平台的钻进模块还需要考虑其他方面的设计要求,如材料选择、结构刚度和稳定性等。

材料选择需要考虑海水的腐蚀性和强度要求,确保结构的耐久性和可靠性。

结构刚度的设计需要满足工作载荷的要求,避免由于结构变形导致工作环境的不稳定性。

稳定性的设计要求钻进模块在复杂海况下的稳定性,避免因为倾斜或者失稳导致事故的发生。

海洋固定平台模块钻机振动分析李彦丽【摘要】The vibration problem of the modular drilling rig(MDR)of offshore fixed platform in the progress of drilling was analyzed.Taking MDR of Jinzhou 25-1 south oilfield as example,the structural vibration characteristics of MDR were computed by SACS,including modal analysis for the whole structure and local structure used for supporting the vibration equipment.It can provide foundation of analysis and reference data for solve the resonance problem between vibration equipment and supporting structure.%针对海洋平台模块钻机钻井过程中发生的振动问题,以锦州25-1南油田某模块钻机为例,基于SACS结构分析程序对钻机结构振动特性进行计算分析,主要包括钻机整体结构自振特性以及主要振动设备支撑结构局部自振特性,为解决大型振动设备与结构共振问题提供分析基础及数据参考.【期刊名称】《船海工程》【年(卷),期】2017(046)005【总页数】5页(P65-69)【关键词】模块钻机;振动分析;模态分析;SACS【作者】李彦丽【作者单位】中海油能源发展装备技术有限公司工程设计研发中心,天津300452【正文语种】中文【中图分类】U661.44海洋平台模块钻机布置着转盘、顶驱、振动筛、泥浆泵、柴油发电机组等激振设备,强烈的振动会引起设备连接螺栓断裂;激振力振幅变大,造成其他设备损坏,噪声损伤人员身体,并引起平台结构疲劳损伤。

深水钻井隔水管涡激振动预报及抑制关键技术创新与应用深水钻井隔水管涡激振动预报及抑制技术,这听起来像是一门高深莫测的学问对吧?但别急,我们一起来聊聊这个问题,看看它究竟是怎么回事,为什么又这么重要。

想象一下,你站在海边,看到那些巨大的钻井平台在海上漂浮,远远望去就像一座座小岛。

那里面的钻井设备可不是简单的东西,它们正在进行的,正是深水钻井作业,虽然看起来很平静,背后却有着千层浪。

你可能会问,这些平台上到底发生了什么?怎么和“涡激振动”扯上关系了呢?别急,我们慢慢来。

深水钻井可不是玩笑。

它是在几百米、上千米的海水下进行的作业,钻井平台就像是悬浮在水面上的“巨大浮筒”。

为了支撑这些平台稳定,平台上的设备都需要一种叫“隔水管”的东西。

隔水管就像一个长长的管道,穿过海水,从平台到海底,连接着钻井工具和平台上的设备。

这个东西看似简单,实际上却隐藏着一个大麻烦——涡激振动。

涡激振动是什么?用通俗的话说,就是水流过隔水管时,水流会在管子周围产生涡流,这些涡流会像顽皮的孩子一样,一阵风吹来就跟着管子摇晃,造成不小的震动。

你想象一下,水流一波接一波地“拍打”着隔水管,久而久之,这些振动就会传递到平台上,影响钻井作业的精度和安全性,甚至可能导致一些设备损坏。

问题来了,咱们怎么解决这个问题?怎么让这些涡流不再像个捣蛋鬼一样对设备进行“骚扰”呢?我们得从预报开始,了解这些涡激振动什么时候、以什么样的频率来袭,怎么预测这些振动的变化。

就像是打台风预报一样,搞清楚了风的方向和强度,你才能做好防范措施。

为了预测这些振动,科学家们运用了先进的数学模型和计算机模拟技术,通过海水流速、管道形状、海洋环境等多种因素的综合分析,建立了一个比较准确的涡激振动预报系统。

通过这个系统,操作人员可以在钻井作业之前就预测到涡激振动的发生时机和强度,然后提前做出调整。

预报只是第一步,接下来就得想办法抑制这些涡激振动了。

要知道,涡激振动是一种比较复杂的现象,解决起来也不是一蹴而就的事儿。

工作探索探讨工程机械减振降噪的关键技术创新周宝(秦皇岛秦冶重工有限公司,河北秦皇岛066000)摘要:通过对工程机械实施减振降噪的重要性进行简单阐述,进而分别从工程机械产生噪音的原因以及工程机械减振降噪 的关键技术两方面进行详细的研究与分析。

旨在为工程机械减振降噪技术的研究提供几点参考性建议,并为我国工程机械使 用质量的提升提供积极的促进作用。

关键词:工程机械;减振降噪;关键技术1工程机械实施减振降噪的重要性在对工程机械进行减振降噪的过程中,主要具有以下几 方面的重要性。

第一方面,工程机械实施减振降噪能够满足 现阶段逐渐提升的噪音值要求。

不仅能够为人民群众的生活 质量进行积极的提升,而且还能够在一定程度上对施工人员 的工作环境舒适度进行积极的保障。

第二方面,工程机械实 施减振降噪能够在一定程度上降低工程机械设备的不断振 动,进而将提升工程机械设备结构的稳定性以及使用过程中 的结构强度。

2工程机械产生噪音的原因2.1工程机械发动机存在的噪声本文在对工程机械产生噪音的原因进行详细研究时,得 出其在发动机方面存在着一定的噪音问题。

针对该种问题本 文主要从以下几方面进行详细的研究与分析。

第一方面,工 程机械发动机存在噪声主要是由于内燃机中空气的进气、排 气存在噪音。

该种噪音的出现主要是由于气压管道内部的压 力情况出现变化,进而产生了一定的噪音,影响着工程机械 使用中的声音舒适度。

第二方面,工程机械发动机的风扇运 行存在一定的噪音。

该种噪音的出现主要是由于风扇运行转 动时期,周边的气流变化逐渐出现空气搅动的情况产生涡 流,进而出现了一定的噪音。

2.2工程机械传动系统存在的噪声经过笔者对工程机械设备产生噪音的原因进行详细研究 与分析时,发现其在传动系统方面存在着噪音的问题,影响 着我国工程机械的使用质量以及效果。

针对该种问题本文进 行详细的研究与分析。

传动系统存在噪声主要是由于机械设 备齿轮之间咬合和传动轴在旋转过程中存在一定的噪音。

海洋钻机关键机械设备减振技术探讨

发表时间:2018-03-14T13:21:22.207Z 来源:《防护工程》2017年第31期作者:岳宗林

[导读] 海洋钻井平台上的机械设备将对平台产生冲击和振动,降低了平台的可靠性。

中海油能源发展装备技术有限公司天津 300452

摘要:海洋钻井平台上的机械设备将对平台产生冲击和振动,降低了平台的可靠性。

为减少动态加载平台,提高平台的使用寿命,本文阐述了旋转设备振动的原因,进行了理论分析,并提出如何设计平台,安装减振装置来减少振动的产生,对平台上的合理机械设备安装提供了理论依据和参考。

关键词:钻机;振动;激振频率;固有频率

引言

海洋钻井平台因建筑在环境恶劣的条件下,会受到各种载荷的作用。

平台的振动和破坏主要包括:地震、波浪、风力、海水侵蚀及平台上的机器和设备。

为了降低运行维护成本,在海洋环境荷载作用下,降低平台动载荷、提高平台寿命和可靠性,采用大量的隔振减振技术,取得良好的社会效益和经济效益。

一、旋转机械振动的产生

在钻井平台机械设备中,大多数都有旋转零部件,旋转机械是指由旋转动作来完成的机械,尤其是指转速较高的机械。

这种高速旋转机械的工作条件通常是振动响应和振动频率谱分析,观察特征频率分量的变化,是使用振动信号监测的旋转机械的主要内容。

旋转机械振动的原因有很多,如:轴承阀座刚度引起的振动;转动速度周期性变化引起的振动;轴向刚度的非线性振动;旋转阀体的不平衡引起的振动,设备实现功能要求的震动等。

通常,旋转机械如:压缩机组、高压泥浆泵、风机等是由转子、轴承和密封组成,在转子轴的操作支承的动态油膜下,叶轮与液体物料相互作用,电机转子要受电磁场作用,借助联轴器,转子间也要相互作用。

即:转子在离心力、重力、磁场力、刚体间、刚体和流体相互作用下,产生各频率的振动。

尤其用于泥浆初始净化的振动筛设备,为完成井口返回泥浆及杂质物料筛分作业,振动筛由两台偏心电机带动激振器驱动料网、主体结构等构件高幅度运转,对底座固定结构有较高的要求。

当旋转机械的转速与旋转轴的固有频率重合时,将会有一个强烈的振动现象,称为旋转轴的临界速度。

实际的旋转机械,由于加工和装配的误差,以及材料的不均匀性,不可避免地有点偏心,也就是说,重心偏离了旋转轴的轴线。

这种偏心力在转速和频率的同时产生周期性的强迫力,由强迫力引起的强迫振动使一个谐振状态低于临界数字,产生一个强的旋转振动。

这种现象,如高旋转的存在,会对整个机械造成严重破坏,甚至造成严重的事故发生。

二、旋转机械振动的基本原理分析

1、如图所示,01是轴,02是旋转体的重心,y是旋转的轴,e是偏心。

如在这种状态下,振动对轴的转动刚度沿径方向作用有弹性鼻,而在02重心上作用有离心力,在旋转振动时,应相互平衡。

因此Fl=F2,即:P为轴的横向振动固有频率,y与系统的强迫振动的振幅关系式相同。

当即旋转振动轴的绕度变为无限大;表示旋转轴转速处于临界速度。

2、旋转体的失衡与均衡:轴失衡对旋转机械的平衡运转是有害的,使轴承受到负荷,从而轴上发生剩余应力,因此应减小轴的失衡。

作用在旋转体各部分上的离心力与旋转体的全部质量集中在重心上所产生的离心力相同。

由于这种离心力的方向改变着转速旋转,因此成为周期性的外力,并构成振动的原因。

3、对于旋转机械,振动信号检测的关键是转子系统。

由于转子是旋转机械设备的核心部件,整个装置的正常运行依赖于转子的正常运行。

因是通过转子轴承支承座及外壳和基础之上,构成所谓的转子轴承系统,在许多情况下,支承的动力学特性在某种程度上也会影响转子的运动。

因此,转子的运行状态和其他旋转部件之间是相互联系的。

旋转机械的大部分机械故障和转子及其部件都是直接相关的,除了配备非接触式涡流传感器外,对转子的轴向振动也实现连续监测,一般需要轴承阀座和壳体振动试验。

监测转子比测试轴承座或底盘的振动更敏感,这是由于油膜轴承有一个较大的轴承间隙,因此相对振动和轴承座的振动有显著差异,尤其是支承系统的刚度较大时,轴颈的振动频率比轴承座的振动大。

三、机械设备减振技术的措施

1、合理选择参数,提高设备动态特性的幅度和频率。

根据振动理论,激振力和位移的传递与频率有关。

频率可分为自然频率和激发频率。

固有频率来源于产品的结构特征,由质量、中心位置、刚度等多种因素相互作用决定。

应避免激发频率。

在满足强度要求的情况下,选用低刚度材料,特别是支撑部件,是减少振动的有效方法。

自行式机械、改变弹性悬架的刚性悬挂:固定设备、弹性、阻尼部分和质量形成串联和并联,多种形式组成系统的弹性支撑装置,可按照预定的要求,使系统的等效刚度小于原来的刚度,从而达到减振的目的。

另外,通过降低刚度和降低固有频率,提高减振性能是不可取的。

一方面:随着刚度的降低,系统设备的静态位移也会增加,这将使空间布局、弹性尺寸和结构设计变得困难。

另一方面:对于不同的工作需求,通常有最低限度的最小刚性值。

通过分析,到产品使用中将处于既有竖向振动,又有俯仰角振动等耦合振型,特别要注意结构的合理性、质量对称分布的可能性,并确定零点的振幅在“节点”的结构,对敏感的振动机械仪表、仪器设置在“节点”或其附近。

2、合理制作设备的支撑。

弹性支撑对称布置避免了耦合振动机械设备的安装,与弹性支撑不可分离,可用于隔离激振的传递和响应。

如弹性支撑不合适,则容易造成耦合振动。

对称排列的设备当弹性支撑四个角时,重心在垂直干扰力时,只设置每个垂直振动,不会导致

其他类型的振动,当干扰力位置不变,弹性支撑各顶点和质心在同一个平面上,但当四个非对称弹性支座沿着纵向布置,设备将伴随着上下的垂直振动的同时,也使重心横向振动。

这种多方向的同时振动称为耦合振动。

如支撑结构沿水平轴不对称,则耦合振动将同时发生。

3、降低机械设备的结构和气流噪声。

对于现有的机械设备噪声,应采用隔振、减振和涂层来降低振动。

空气噪声应由吸声结构、隔声结构、隔音罩和消声器控制。

对于空气流动噪声的机械噪声,采用进气道内安装的消声设备,以减少噪声。

消声设备主要包括具有多孔吸声材料的内部阻抗消声器,改变内部通道截面,设计共振腔或旁路管消声器,以及复合消声器的消声和消音频带宽度。

只要适应相应的噪声频谱,就可以实现消声效果。

对于比lOOdB(A)大的如发电机、高压泥浆泵等强机械噪声源,可以由隔音罩控制。

隔音罩的隔音结构是隔音、吸音和阻尼噪声抑制机理而设计,可隔离机器声源,在封闭的环境中,辐射噪声被隔离机吸收和隔绝。

进入隔音罩并搅拌壳体振动的声音被阻尼效应所消耗,从而达到抑制噪声的目的。

需注意的是,外壳的内表面必须有一个吸声层,壳体结构必须具有柔性和其它阻尼措施,以减少外壳的振动,特别是机械共振。

隔音罩必须密封牢固且性能好,必须避免驻波效应,才能达到良好的效果。

4、管路减振降噪。

各种管道系统都能从机械设备中传递振动和噪音,使其具有振动和噪声源。

因此,在设计、放样和铺设管道时,必须采取隔振措施。

最简单、最有效的措施是在机械设备与管道之间使用适当的挠性连接,同时将管道从平台结构与振动吊架分开。

5、降噪设备的维护。

保养和维护降噪设备是很重要的。

应对人员进行相关振动降噪设备维护知识和技能训练,特别强调识别减振降噪设备,不允许自由移动或更换;要经常检查弹性支撑,包括耦合橡胶塑性变形、替代计算时检查;注意清洁和维护的吸声材料,不能在吸音材料上穿孔或涂漆。

6、优化设备固定结构。

因海洋钻井平台所属远陆地、含盐含水量高等特殊性。

设备极易腐蚀锈化,为确保设备的长期运行,要严格控制设备底座安装精度及焊接质量,如无特殊要求,所有焊接均需满焊,并喷涂满足海洋要求的防腐油漆。

要尽可能的降低设备安装高度和设备安装重心,减小对周边设备设施及结构的振动影响。

四、结论

以海洋钻井平台为基础,设计减振装置,分别控制平台的垂直和水平两方向的振动。

为避免设备在运行时对平台的冲击,降低噪声,优化设备及固定结构提出一些具有实际意义的减振措施。

参考文献:

[1]杨永红.机械的振动测量技术探讨[J].电子产品可靠性与环境试验,2016.

[2]陈大禧.回转机械诊断现场实用技术[J].机械工业出版社,2016.

[3]赵东.船舶振动控制[J].海运学院出版社,2017.

[4]何正嘉.机械设备非平稳信号的故障诊断原理及应用[J].教育出版社,2017.

[5]李华军.设备故障诊断原理、技术及应用[J].科学出版社,2016.

[6]马汝建.旋转机械振动故障分析与治理[J].大学测振仪器厂,2016.。