冷家稠油乳化降黏研究

- 格式:pdf

- 大小:233.14 KB

- 文档页数:3

稠油降粘方法及应用情况研究矿场常用的稠油降粘技术主要包括:加热降粘技术、掺稀降粘技术、乳化降粘技术、油溶性降粘剂。

文章概述了目前常用的稠油降粘工艺技术的研究方向和主要存在的问题。

对稠油降粘技术有了一个准确的总结,在此基础之上指出了今后降粘技术研究方向。

标签:稠油;降粘技术;原理;复合降粘1掺稀油降粘1.1降粘原理一般当稠油和稀油的粘度指数接近时,掺稀油降粘的实测值与计算值接近。

我国辽河高升油田的稠油中,掺入1P3的稀油量,50e时粘度由2~4Pa#s降为150~200mPa#s。

1.2降粘规律(1)轻油掺入稠油后可起到降凝降粘作用,但对于含蜡量和凝固点较低而胶质、沥青质含量较高的高粘原油,其降凝降粘作用较差。

(2)所掺轻油的相对密度和粘度越小,降凝降粘效果也越好;掺入量越大,降凝、降粘作用也越显著。

(3)一般来说,稠油与轻油的混合温度越低,降粘效果越好。

混合温度应高于混合油的凝固点3~5e,等于或低于混合油凝固点时,降粘效果反而变差。

(4)在低温下掺入轻油后可改变稠油流型,使其从屈服假塑性体或假塑性体转变为牛顿流体。

1.3 优缺点轻质稀原油不仅有好的降粘效果,且能增加产油量,并对低产、间隙油井输送更有利。

在油井含水升高后,总液量增加,掺输管可改作出油管,能适应油田的变化。

因此,在有稀油源的油田,轻油稀释降粘,具有更好的经济性和适应性。

采用此种方法大规模地开采稠油时,选用的稀释剂必然是稀原油,因为稀原油来源广泛,可提供的数量大,因此也带来一些问题。

首先,稀原油掺入前,必须经过脱水处理,而掺入后,又变成混合含水油,需再次脱水,这就增加了能源消耗;其次,稀原油作为稀释剂掺入稠油后,降低了稀油的物性。

稠油与稀油混合共管外输时,增加了输量,并对炼油厂工艺流程及技术设施产生不利影响;此外,鉴于稠油与稀油在价格等方面存在的差异,采用掺稀油降粘存在经济方面的损失。

2稠油原油的化学降粘技术的应用2.1稠油原油开发的应用虽然我国稠油的储量丰富,但是由于大多数的油藏区块分散,含油面积不大,导致造成了我国的稠油开采困难,或者通过电热或蒸汽吞吐等经济方法进行开采所得到的效果低下,为了在稠油原油开发的过程中获取更多的经济效益,通常采用化学降粘方式开采或者辅助开采,我国的稠油化学降粘技术主要应用在油层解堵、井筒降粘、蒸汽吞吐以及输油管的降粘等几个方面中,在稠油的开采中应用最多,通过化学降粘技术降低稠油粘度,不仅促进稠油的开发,更是提高了原油的产量以及降低原油的运输成本,还减少稠油中氮、硫等物质产生,大大降低了稠油开采成本。

871 油田概况渤海某油田位于辽东湾下辽河坳陷、辽西低凸起中段,构造形态为北东走向的断裂背斜[1]。

其主要含油层段为东营组东二下段,为湖相三角洲沉积。

油田储层发育,物性较好,孔隙度平均为31%,渗透率平均为2000mD,属于高孔高渗储集物性特征。

该油田原油密度大、黏度高、胶质沥青含量高,属于重质稠油。

为落实油田边部储量,提高储量动用程度,部署了三口水平油井。

此三口井投产后与同区块井相比,产能明显偏低,未达到预测水平。

2 井筒乳化降黏技术2.1 油井低产原因分析采油指数是指单位压差下油井的日产油量,代表油井生产能力的大小,受地层压力、储层物性、流体性质等参数的影响。

边部三口油井除受注水井作用外,还受边水影响,供液充足。

本区块地层压力13.0MPa,饱和压力为7MPa,三口油井地层压力平均值13.1MPa,处于较高水平。

3口油井为水平井,采液强度平均为5m 3/(d.m),类比同区块水平井,在同一渗透率水平下,其余井的采液强度在20m 3/(d.m)以上,此3口井水平明显偏低。

对3口油井原油进行化验,在地面条件下,温度50℃时原油黏度大于6000mPa.s,远高于平均水平3240mPa.s。

综合分析认为油井产能低的原因是油稠,高黏度增加了井筒的举升阻力,影响了电泵的效率。

2.2 井筒降黏工艺优选稠油增产可通过降低原油黏度、减少流动阻力的方式。

稠油降黏的方法有加热降黏、掺稀油降黏、乳化润湿化学降黏等方法[2-3]。

化学降黏技术因其可以有效地降低原油黏度、稳定的分散性能,近年来应用得越来越多[4]。

稠油乳化降黏助采技术成本低、降黏率高、占地空间小,得到了广泛应用。

乳化降黏的主要机理为乳化降黏和润湿降阻两方面。

乳化降黏技术使用水溶性好的复合型稠油助采剂,将一定浓度的复合型稠油助采剂水溶液注入油井环空,使井下原油分散而形成O/W型乳状液,把原油流动时油膜与油膜之间的摩擦变为水膜与水膜之间的摩擦,黏度和摩擦阻力大幅度降低;使表面润湿性反转变为亲水性,形成连续的水膜,减少井筒举升过程中原油流动的阻力。

稠油化学降粘冷采技术在胜利油田的研究及应用梁 伟(1.中石化胜利油田分公司石油工程技术研究院;2.山东省稠油开采技术省级重点实验室,山东东营 257000) 摘 要:化学降粘能有效降低稠油粘度,提高油井产量,具有不动管柱、低成本生产等优点,是近年研究的热点。

研制了新型水溶性降粘剂体系,对该体系的降粘性能、油砂洗油性能以及单管岩心驱油效果进行了室内评价。

结果表明:降粘剂体系对胜利油田不同区块稠油的降粘率均在95%以上,且具有良好的油砂洗油性能,对不同油藏稠油的油砂洗油率达91%以上,可提高单管岩心驱替效率14.29%。

稠油化学降粘冷采技术在胜利油田进行了规模化现场应用,取得了良好的效果。

关键词:稠油;降粘冷采;水溶性降粘剂体系;现场应用 中图分类号:TE357 文献标识码:A 文章编号:1006—7981(2019)04—0068—02 化学降粘可以较好地降低稠油粘度、稳定的分散性能和较好的洗油能力,具有提高油井产量、降低生产成本的特点,是近年来研究的热点[1~3]。

化学降粘药剂主要有油溶性降粘剂和水溶性乳化降粘剂。

油溶性降粘剂主要通过溶解、分散和渗透作用使稠油聚集体的结构发生变化,进而降低粘度;水溶性降粘剂通过分子间的作用力,破坏稠油大分子聚集体,使高粘稠油与水形成粘度很小的油水分散体系。

由于油溶性降粘剂的使用条件苛刻,且用量大、成本高;而水溶性降粘剂的应用范围广、用量少、价格低,因此具有广阔的应用前景。

研制了新型水溶性降粘剂体系在油水界面具有很强的亲和性,体系穿插于原油表面,改变了原油表面特性,增强了原油的亲水性;体系吸附在矿物表面,在一定范围内,体系分子排列紧密,分子链彼此重叠,在矿物表面形成较为平滑的亲水性吸附膜;该体系水溶液将原油剥离成表面亲水的油珠,随着体系水溶液的流动富集于水相,形成“混合相”,由油水“两相流”变成“单相流”,在提高洗油效率的同时,扩大了波及体积,提高了驱替效果。

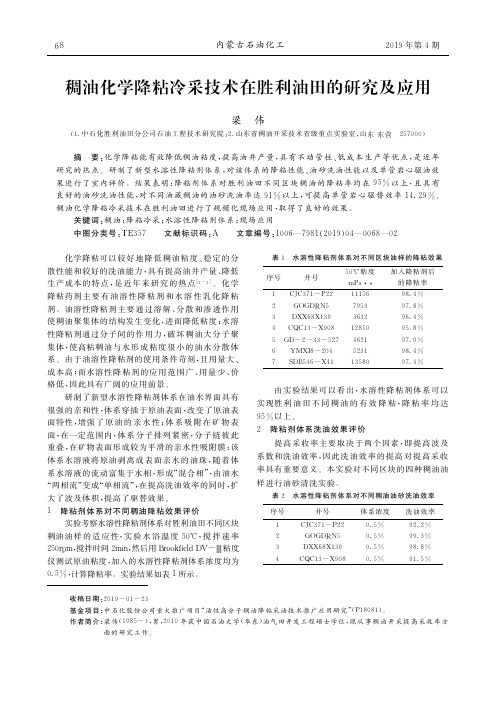

1 降粘剂体系对不同稠油降粘效果评价实验考察水溶性降粘剂体系对胜利油田不同区块稠油油样的适应性,实验水浴温度50℃,搅拌速率250rpm,搅拌时间2min,然后用Brookfield DV-Ⅲ粘度仪测试原油粘度,加入的水溶性降粘剂体系浓度均为0.5%,计算降粘率。

稠油乳化降粘及破乳研究的开题报告一、研究背景随着石油资源的日益枯竭和开采难度的加大,越来越多的稠油被用于工业生产,但是稠油的高黏度和难以泵送等问题严重影响了其利用率和生产效率。

为了解决这一问题,乳化降粘和破乳技术被广泛应用于稠油生产中,通过乳化剂的作用将其分散成小颗粒,从而使得稠油粘度得以降低,提高其泵送性能和流动性。

而破乳则是在乳化降粘之后将稠油中的乳化剂分离出来,使稠油恢复原有的特性和性质,从而更好地满足生产需求。

二、研究目的本研究旨在探究稠油乳化降粘和破乳技术的应用效果和机理,通过实验分析和理论建模,深入研究稠油与乳化剂之间的相互作用,以期为稠油生产提供科学的技术支撑和理论指导。

三、研究内容和方法1. 稠油乳化降粘试验通过控制不同的温度、压力、乳化剂种类和比例等因素,将稠油成功乳化降粘,并测定其流变性能、乳浊度等物理化学性质。

2. 稠油破乳试验在稠油成功乳化降粘的基础上,通过添加破乳剂进行破乳,并测定其乳化剂的破乳效果和稠油的流变性能等性质。

3. 稠油与乳化剂的相互作用机制研究通过理论分析和实验探究,深入研究稠油与乳化剂之间的相互作用机制,搭建模型,以期为后续的研究提供一定的理论基础。

四、预期成果和意义通过本研究的开展,预计可以得出以下成果:1. 获得稠油乳化降粘和破乳技术的优化方案和工艺参数,并验证其可行性;2. 深入研究稠油与乳化剂之间的相互作用机制,构建相应的理论模型,为后续的稠油研究提供新的理论支撑;3. 为稠油生产提供科学而实用的技术支持,提高稠油的利用率和生产效率。

综上所述,本研究的开展将具有一定的实践意义和理论意义,对促进稠油生产的发展和推进新能源产业的建设将具有一定的积极意义。