离合器参数设计

- 格式:doc

- 大小:771.50 KB

- 文档页数:12

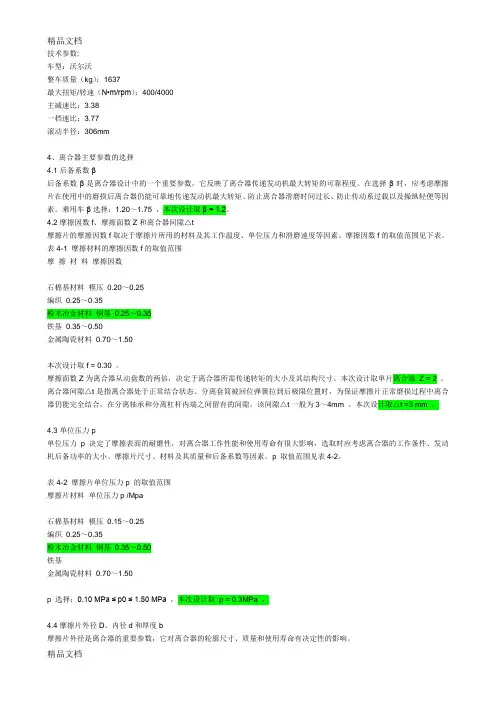

技术参数:车型:沃尔沃整车质量(kg):1637最大扭矩/转速(N•m/rpm):400/4000主减速比:3.38一档速比:3.77滚动半径:306mm4、离合器主要参数的选择4.1后备系数β后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

在选择β时,应考虑摩擦片在使用中的磨损后离合器仍能可靠地传递发动机最大转矩、防止离合器滑磨时间过长、防止传动系过载以及操纵轻便等因素。

乘用车β选择:1.20~1.75 ,本次设计取β = 1.2。

4.2摩擦因数f、摩擦面数Z和离合器间隙△t摩擦片的摩擦因数f取决于摩擦片所用的材料及其工作温度、单位压力和滑磨速度等因素。

摩擦因数f的取值范围见下表。

表4-1 摩擦材料的摩擦因数f的取值范围摩擦材料摩擦因数石棉基材料模压0.20~0.25编织0.25~0.35粉末冶金材料铜基0.25~0.35铁基0.35~0.50金属陶瓷材料0.70~1.50本次设计取f = 0.30 。

摩擦面数Z为离合器从动盘数的两倍,决定于离合器所需传递转矩的大小及其结构尺寸。

本次设计取单片离合器Z = 2 。

离合器间隙△t是指离合器处于正常结合状态、分离套筒被回位弹簧拉到后极限位置时,为保证摩擦片正常磨损过程中离合器仍能完全结合,在分离轴承和分离杠杆内端之间留有的间隙。

该间隙△t一般为3~4mm 。

本次设计取△t =3 mm 。

4.3单位压力p单位压力p 决定了摩擦表面的耐磨性,对离合器工作性能和使用寿命有很大影响,选取时应考虑离合器的工作条件、发动机后备功率的大小、摩擦片尺寸、材料及其质量和后备系数等因素。

p 取值范围见表4-2。

表4-2 摩擦片单位压力p 的取值范围摩擦片材料单位压力p /Mpa石棉基材料模压0.15~0.25编织0.25~0.35粉末冶金材料铜基0.35~0.50铁基金属陶瓷材料0.70~1.50p 选择:0.10 MPa ≤ p0 ≤ 1.50 MPa ,本次设计取p = 0.3MPa 。

汽车离合器基本参数的优化分析机电学院机械设计制造及其自动化专业摘要离合器是汽车传动系统中直接与发动机相连的部件,它是依靠主从动片之间的摩擦力矩来传递动力的,并通过分离、接合来控制车辆动力传动系的工作状态。

其主动部分和从动部分可以暂时分离,又可逐渐接合,并且在传动过程中还可以相对转动。

离合器分离、接合过程的质量影响车辆换挡品质、车辆换挡冲击。

离合器的性能对汽车平稳起步、换挡时工作平顺和传动系过载有着重要影响。

汽车离合器的基本参数主要有离合器的后备系数、摩擦面单位面积上的压力p0、摩擦片外径D和内径d 等,这些参数的变化直接影响离合器的结构尺寸和工作性能。

本文采用优化设计方法来确定最佳的离合器基本参数,实例计算表明了该方法的实用性。

关键词:离合器;基本参数;优化设计AbstractClutch auto transmission system is connected directly with engine parts,it relies on master-slave move between the friction torque tablet to transfer power,and through the separation, joints to control vehicle power transmission system working condition. The performance of clutch has an important influence on auto start,the smooth of shift and the overload of transmission system。

The basic parameters of clutch are the backup coefficient , the pressure per unit area of friction plane p0, the outer diameter of friction plate D, the inner diameter of friction plate d, etc. These parameters affect the structure dimension and performance of clutch directly. This paper determines the optimal basic parameters of clutch with optimum method. The practicability of optimum method is testified by the example.Keywords: clutch; basic parameters ; optimum design目录摘要I第一章绪论 11.1 研究背景 11.2 研究意义 21.3 国内外现状 31.3.1 离合器的总类与发展 31.3.2 离合器的研究现状 41.3.3 主要研究内容 5第二章离合器的介绍 62.1 离合器结构组成与工作过程 6 2.2 摩擦离合器的介绍82.2.1 摩擦离合器的分类82.2.2 摩擦离合器的结构形式82.2.3 摩擦离合器的摩擦面材料9 2.2.4 摩擦离合器压盘的传力方式9 2.2.5 离合器的操作机构10第三章离合器基本参数的分析13 3.1 离合器主体部分基本参数133.1.1 后备系数143.1.2 单位面积压力143.1.3 摩擦片外径、内径和厚度15 3.2 离合器扭转减震器基本参数16 3.2.1 扭转减震器刚度163.2.2 扭转减振器最大摩擦力矩16 3.3.3 扭转减振器的预紧力矩163.3 离合器操纵机构的基本参数17 3.3.1 踏板力173.3.2 踏板行程18第四章优化分析194.1 优化设计概论194.1.1 基本概念194.1.2 优化过程194.1.3 优化设计建模204.2 离合器基本参数优化建模 214.2.1 基于离合器尺寸形状的优化214.2.2 基于离合器扭转振动特性的优化244.2.3 基于离合器操作舒适性的优化27第五章总结与展望305.1 总结305.2 展望30参考文献34致谢35第一章绪论1.1 研究背景1953年我国成立了第一汽车制造厂,最初汽车作为一种交通工具产生。

课程设计汽车膜片弹簧离合器设计姓名:学号:指导教师:专业班级:汽车膜片弹簧离合器设计---课程设计任务书汽车离合器是发动机与变速箱之间的连接装置,起连接或断开动力的作用。

离合器类型有多种,本课程设计要求设计膜片弹簧离合器,这种离合器是目前汽车上应用最多的一类离合器。

要求通过学习掌握汽车膜片弹簧离合器的原理,结构和设计知识,用所给的基本设计参数进行汽车膜片弹簧离合器设计,绘制主要的零部件图纸,写出内容详细的设计说明书。

一、基本设计参数:1.发动机型号: TJ370Q2.发动机最大扭矩: 58.8/3200 Nm/(r/min)3.传动系统传动比: 1挡:3.966主减速比:5.1254.驱动轮类型与规格:5.00-12-8PR 145/70SR125.汽车总质量: 1429KG二、设计内容及步骤1、离合器主要参数的确定(1)根据基本设计参数确定离合器主要参数:①后备系数;②单位压力;③摩擦片内外径D、d和厚度b;④摩擦因素f、摩擦面数Z等。

(2)摩擦片尺寸校核与材料选择。

2、扭转减震器的设计(1)确定扭转减震器结构(2)确定扭转减震器主要参数(3)确定减震弹簧尺寸3、从动盘总成设计(1)从动片设计(2)从动盘毂设计(3)确定从动盘摩擦材料4、离合器盖总成的设计(1)选择压盘内外径、厚度及材料,并进行校核(2)离合器盖设计(3)支撑环设计5、膜片弹簧的设计(1)膜片弹簧基本参数选择(2)膜片弹簧强度计算三、设计成果要求1、设计计算说明书(1)设计计算说明书要包括:封面、课程设计任务书、目录、中英文摘要、正文、参考文献等。

(2)正文主要体现:进行各零部件的参数选择与计算时的理论依据、计算步骤及对计算结果合理性的阐述。

(3)课程设计说明书统一用A4纸打印或撰写,要求排版整洁合理,字迹工整,图文并貌。

2、设计图纸(1)零件图纸包括: 磨擦片、从动片、从动盘毂、压盘、膜片弹簧图(2)离合器总成结构装配图尺寸标注、公差标注、技术要求、明细栏等完整。

目录一离合器结构设计 (2)离合器结构选择与论证离合器结构设计要点离合器主要零件的设计二离合器的设计计算及说明 (7)离合器设计所需数据摩擦片主要参数选择摩擦片基本参数设计优化膜片弹簧主要参数的选择膜片弹簧的优化设计膜片弹簧的载荷与变形关系膜片弹簧的应力计算扭转减震器设计减震弹簧的设计踏板行程及踏板力计算从动轴的计算从动盘毂分离轴承的寿命计算三心得体会 (25)四参考文献 (26)一离合器的结构设计为了达到计划书所给的数据要求,设计时应根据车型的类别、使用要求、制造条件,以及“系列化、通用化、标准化”的要求等,合理选择离合器结构。

离合器结构选择与论证摩擦片的选择单片离合器因为结构简单,尺寸紧凑,散热良好,维修调整方便,从动部分转动惯量小,在使用时能保证分离彻底接合平顺,所以被广泛使用于轿车和中、小型货车,因此该设计选择单片离合器。

摩擦片数为2。

压紧弹簧布置形式的选择离合器压紧装置可分为周布弹簧式、中央弹簧式、斜置弹簧式、膜片弹簧式等。

其中膜片弹簧的主要特点是用一个膜片弹簧代替螺旋弹簧和分离杠杆。

膜片弹簧与其他几类相比又有以下几个优点[9]:(1)由于膜片弹簧有理想的非线性特征,弹簧压力在摩擦片磨损范围内能保证大致不变,从而使离合器在使用中能保持其传递转矩的能力不变。

当离合器分离时,弹簧压力不像圆柱弹簧那样升高,而是降低,从而降低踏板力;(2)膜片弹簧兼起压紧弹簧和分离杠杆的作用,使结构简单紧凑,轴向尺寸小,零件数目少,质量小;(3)高速旋转时,压紧力降低很少,性能较稳定;而圆柱弹簧压紧力明显下降;(4)由于膜片弹簧大断面环形与压盘接触,故其压力分布均匀,摩擦片磨损均匀,可提高使用寿命;(5)易于实现良好的通风散热,使用寿命长;(6)平衡性好;(7)有利于大批量生产,降低制造成本。

但膜片弹簧的制造工艺较复杂,对材料质量和尺寸精度要求高,其非线性特性在生产中不易控制,开口处容易产生裂纹,端部容易磨损。

技术参数:车型:沃尔沃整车质量(kg):1637最大扭矩/转速(N•m/rpm):400/4000主减速比:3.38一档速比:3.77滚动半径:306mm4、离合器主要参数的选择4.1后备系数β后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

在选择β时,应考虑摩擦片在使用中的磨损后离合器仍能可靠地传递发动机最大转矩、防止离合器滑磨时间过长、防止传动系过载以及操纵轻便等因素。

乘用车β选择:1.20~1.75 ,本次设计取β = 1.2。

4.2摩擦因数f、摩擦面数Z和离合器间隙△t摩擦片的摩擦因数f取决于摩擦片所用的材料及其工作温度、单位压力和滑磨速度等因素。

摩擦因数f的取值范围见下表。

表4-1 摩擦材料的摩擦因数f的取值范围摩擦材料摩擦因数石棉基材料模压0.20~0.25编织0.25~0.35粉末冶金材料铜基0.25~0.35铁基0.35~0.50金属陶瓷材料0.70~1.50本次设计取f = 0.30 。

摩擦面数Z为离合器从动盘数的两倍,决定于离合器所需传递转矩的大小及其结构尺寸。

本次设计取单片离合器Z = 2 。

离合器间隙△t是指离合器处于正常结合状态、分离套筒被回位弹簧拉到后极限位置时,为保证摩擦片正常磨损过程中离合器仍能完全结合,在分离轴承和分离杠杆内端之间留有的间隙。

该间隙△t一般为3~4mm 。

本次设计取△t =3 mm 。

4.3单位压力p单位压力p 决定了摩擦表面的耐磨性,对离合器工作性能和使用寿命有很大影响,选取时应考虑离合器的工作条件、发动机后备功率的大小、摩擦片尺寸、材料及其质量和后备系数等因素。

p 取值范围见表4-2。

表4-2 摩擦片单位压力p 的取值范围摩擦片材料单位压力p /Mpa石棉基材料模压0.15~0.25编织0.25~0.35粉末冶金材料铜基0.35~0.50铁基金属陶瓷材料0.70~1.50p 选择:0.10 MPa ≤ p0 ≤ 1.50 MPa ,本次设计取p = 0.3MPa 。

3.2多片湿式离合器的设计 3.2.1摩擦副元件材料与形式离合器的结构中,摩擦片对离合器工作性能影响很大,而摩擦片材料的选择就尤为重要。

下面进行摩擦副元件的选择:离合器摩擦副元件由摩擦元件及对偶元件两部分组成。

其特点是:可在主、从动轴转速差较大的状态下接合,而且接合时平稳、柔顺。

离合器摩擦副(又称摩擦对偶)可分为两大类:第一类是金属性的,它的摩擦衬面具有金属性质,如钢对钢,钢对粉末冶金等;第二类是非金属性的,它的摩擦衬面摩擦材料具有非金属性质,如石墨树脂等,它们的对偶可用钢和铸铁。

对于坦克离合器摩擦副,由于其工况和传递动力的要求,选择金属型摩擦材料。

目前广泛应用的是铜基粉末冶金,它的主要优点是:1、 有较高的摩擦系数,单位面积工作能力为0.22千瓦/Fp FAA =厘米2;2、 在较大温度变化范围内,摩擦系数变化不大;3、允许表面温度高,可达350C ,非金属在250C 以下。

故高温耐磨性好,使用寿命长;4、 机械强度高,有较高的比压力;5、导热性好,加上表面开槽可获得良好冷却,允许较长时间打滑而不致烧蚀。

此次设计选择摩擦副材料为钢对铜基粉末冶金,根据坦克设计180页表6—1可得:可取摩擦副的摩擦系数μ=0.08,许用压强[]p =4MPa 。

3.2.2摩擦转矩计算多片摩擦离合器的摩擦转矩fc T 与摩擦副数、摩擦系数、压紧力和作用半径有关。

其关系式为:e fcz T Fr μ=式中fc T —摩擦转矩()N M ⋅;μ—摩擦系数,从动力换档传递扭矩出发,取动摩擦系数;F —摩擦片压紧力()N ;e r —换算半径,将摩擦力都换算为都作用在这半径上;z —摩擦副数。

下面求换算半径e r :(如下图示)一对摩擦副上一个单元圆环的摩擦转矩为:fc dT p dA μρ=⋅⋅⋅式中p —单位压力或比压;ρ—圆环半径;dA —单位圆环面积。

而 2dA d πρρ=⋅ 带入前式可得22fcdT p d πμρρ=摩擦副全部面积的摩擦转矩为ρυπd p u T Rrfc ⎰=22式中r 、R —分别为摩擦片的内外半径。

2 离合器基本参数分析摩擦离合器靠摩擦表面间的摩擦力矩来传递发动机转矩。

根据摩擦定律,离合器的静摩擦力矩可表示为:T =fFZR (1)式中,T 为静摩擦力矩(N·m);f为摩擦表面间的静摩擦系数;F为压盘施加在摩擦面上的工作压力(N);R 为摩擦片的平均摩擦半径(m);Z为摩擦面数。

假设摩擦片上压力均匀,则有:Rc一一丽D2+Dd+d2F—p。

A—p。

~—r(D 2-dz)汽车离合器基本参数的优化设计式中,P。

为摩擦面单位面积上的压力(N/m。

);A为一个摩擦面的面积(m );D 为摩擦片外径(m);d为摩擦片内径(m)。

将式(2)、式(3)代入式(1)得:T = fZp。

D。

(1一c。

) (4)上厶式中,c为摩擦片内外径之比,c=d/D。

为了保证离合器在任何工况下都能可靠地传递发动机的最大转矩,设计时Tc应大于发动机最大转矩,即:T 一一 (5)式中,T一为发动机最大转矩(N·m);p为离合器的后备系数,p>1。

由以上分析可知,离合器的基本参数主要有性能参数p和P。

、尺寸参数d和D。

后备系数p反映了离合器传递发动机最大转矩的可靠程度,是重要的离合器设计参数,各类汽车p的取值范围见表1。

单位面积压力P。

对离合器工作性能和使用寿命有很大影响,选取时应考虑离合器的工作条件、发动机后备功率大小、摩擦片尺寸、摩擦片材料、质量和后备系数等因素。

根据摩擦片材料,P。

按表2选取。

表1 各类汽车B的取值范围轿车和轻型货车 p一1.2~1.75中型和重型货车 p一1.5~2.25越野车、带拖挂的重型汽车和牵引汽车 p一1.8~4.0表2 po的取值范围石棉基材料 po一0.10~0.35MPa烧结金属材料 P0-0.35~0.60MPa金属陶瓷材料 po一0.70~1.50MPa当离合器结构型式及摩擦片材料已选定,发动机最大转矩T一已知,结合式(1)和式(5),适当选取后备系数p和单位压力P。

目录1 离合器主要参数的选择01.1 摩擦片外径D、内径d和厚度b的选择01.2 单位压力p0的选择01.3 摩擦因数f和摩擦面数Z的选择11.4 后备系数β的选择12 离合器基本参数的优化22.1 设计变量22.2 目标函数22.3 约束条件22.3.1 摩擦片最大圆周速度v D22.3.2 摩擦片的内、外径比c22.3.3 后备系数β22.3.4 摩擦片内径d22.3.5 单位压力p033 膜片弹簧的设计与计算43.1 膜片弹簧基本参数的选择43.1.1 比值H/h和h的选择43.1.2 R/r比值和R、r的选择43.1.3 α的选择43.1.4 膜片弹簧工作点位置的选择43.1.5 分离指数目n的选取43.1.6 膜片弹簧小端内半径r0与分离轴承作用半径r f的确定43.1.7 切槽宽度δ1、δ2与半径r e的确定53.1.8 压盘加载点半径R1和支撑环加载点半径r1的确定53.2 膜片弹簧的弹性特性53.3 膜片弹簧的强度计算64 扭转减震器的设计74.1 扭转减震器基本参数的选择74.1.1 极限转矩T j74.1.2 扭转角刚度kφ74.1.3 阻尼摩擦转矩Tμ74.1.4 预紧转矩T n74.1.5 减振弹簧的位置半径R074.1.6 减振弹簧个数Z j74.1.7 减振弹簧总压力F∑74.2 减震弹簧的计算84.2.1 减振弹簧的分布半径R184.2.2 单个减振器的工作压力P84.2.3 减振弹簧尺寸84.2.4 从动片相对从动盘股的最大转角α94.2.5 限位销与从动盘股缺口侧边的间隙λ194.2.6 限位销直径d'95 从动盘总成的设计105.1 从动盘毂105.2 摩擦片105.3 从动片115.4 波形片和减震弹簧116 离合器盖总成126.1 离合器盖126.2 压盘126.2.1 压盘传动方式的选择126.2.2 压盘几何尺寸的确定126.3 传动片136.4 分离轴承136.5 支撑环13参考文献131 离合器主要参数的选择1.1 摩擦片外径D 、内径d 和厚度b 的选择摩擦片外径是离合器的重要参数,它对离合器的轮廓尺寸、质量和使用寿命有决定性的影响。

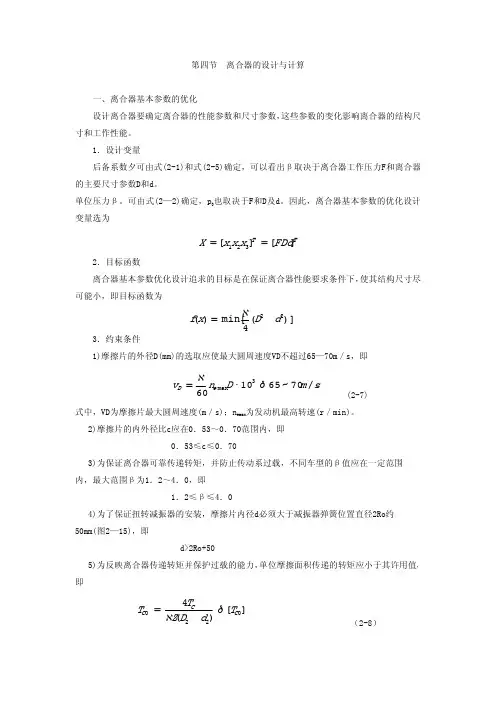

第四节离合器的设计与计算一、离合器基本参数的优化设计离合器要确定离合器的性能参数和尺寸参数,这些参数的变化影响离合器的结构尺寸和工作性能。

1.设计变量后备系数夕可由式(2-1)和式(2-5)确定,可以看出β取决于离合器工作压力F和离合器的主要尺寸参数D和d。

单位压力β。

可由式(2—2)确定,p 0也取决于F和D及d。

因此,离合器基本参数的优化设计变量选为TT FDd x x x X ][][321==2.目标函数离合器基本参数优化设计追求的目标是在保证离合器性能要求条件下,使其结构尺寸尽可能小,即目标函数为)](4min[)(22d D x f =ℵ3.约束条件1)摩擦片的外径D(mm)的选取应使最大圆周速度VD不超过65—70m/s,即s m D n v e D /70~6510603max δ⋅=ℵ(2-7)式中,VD为摩擦片最大圆周速度(m/s);n emax 为发动机最高转速(r/min)。

2)摩擦片的内外径比c应在0.53~0.70范围内,即0.53≤c≤0.703)为保证离合器可靠传递转矩,并防止传动系过载,不同车型的β值应在一定范围内,最大范围β为1.2~4.0,即1.2≤β≤4.04)为了保证扭转减振器的安装,摩擦片内径d必须大于减振器弹簧位置直径2Ro约50mm(图2—15),即d>2Ro+505)为反映离合器传递转矩并保护过载的能力,单位摩擦面积传递的转矩应小于其许用值,即][)(40220C CC T dD Z T T δ =ℵ(2-8)式中,T co为单位摩擦面积传递的转矩(N·m/mm2);[T C0]为其允许值(N·m/mm2),按表2—1选取。

表2—1单位摩擦面积传递转矩的许用值(N·m/mm2)离合器规格D/mm <210>210--250>250—325>325[Tco]X10—90.280.300.350.406)为降低离合器滑磨时的热负荷,防止摩擦片损伤,单位压力p。

第一章绪论现代汽车工业具有世界性,是开发型的综合工业,竞争也越来越激烈。

我国自1953年创建第一汽车制造厂至今,已有130多家汽车制造厂,700多家汽车改装厂。

随着我国国民经济的快速发展和人们生活水平的不断提高,对汽车的使用功能不断提出新的要求。

目前大部分汽车采用离合器作为汽车的动力传递机构。

离合器的发展概况在采用离合器的传动系统中,早期离合器的结果形式是锥形摩擦离合器。

锥形摩擦离合器传递扭矩的能力,比相同直径的其他结构形式的摩擦离合器要大。

但是,其最大的缺点是从动部分的转动惯量太大,引起变速器换挡困难。

而且这种离合器在接合时也不够柔和,容易卡住。

次后,在油中工作的所谓湿式的多片离合器逐渐取代了锥形摩擦离合器。

但是多片湿式摩擦离合器的片与片之间容易被油粘住(尤其是在冷天油液变浓时更容易发生),导致分离不彻底,造成换挡困难。

所以它又被干式所取代。

多片干式摩擦离合器的主要优点是由于接触面数多,故接合平顺柔和,保证了汽车的平稳起步。

但因片数较多,从动部分的转动惯量较大,还是感到换挡不够容易。

另外,中间压盘的通风散热不良,易引起过热,加快了摩擦片的磨损甚至烧伤和破裂。

如果调整不当还可能引起离合器分离不彻底。

多年的实践经验使人们逐渐趋向于采用单片干式摩擦离合器。

它具有从动部分转动惯量小,散热性好,结构简单,调整方便,尺寸紧凑,分离彻底等优点。

而且只要在结构上采取一定措施,也能使其接合平顺。

因此,它得到了极为广泛的应用。

为了实现离合器的自动操纵,有自动离合器。

采用自动离合器时可以省去离合器踏板,实现汽车的“双踏板”操纵。

与其他自动传动系统(如液力传动)相比,它具有结构简单,成本低廉及传动效率高的优点。

因此,在欧洲小排量汽车上曾得到广泛的应用。

但是在现有自动离合器的各种结构中,离合器的摩擦力矩的力矩调节特性还不够理想,使用性能不尽完善。

例如,汽车以高档低速上坡时,离合器往往容易打滑。

因此必须提前换如低档以防止摩擦片的早期磨损以至烧坏。

第三节离合器操纵机构设计离合器的操纵比较频繁,除自动离合器外,离合器都是由司机左脚踩踏板操纵。

为减轻司机的疲劳,要求踏板力尽可能地小,轿车在80~130N左右,载货汽车不应超过150~200N;踏板总行程也不宜过大,一般应在80~150mm范围内,最大应不超过180mm。

应具有踏板自由行程的调整装置以便在离合器摩擦片磨损后用来调整和恢复分离轴承与分离杠杆间的正常间隙量;还应有踏板行程限位装置以防止操纵机构的零件受过大载荷而损坏。

此外,操纵机构的传动效率要高,具有足够的刚度,不会因发动机的振动以及车架和驾驶室的变形而干涉其正常工作,工作可靠、寿命高,维修保养简易、方便等。

3.1 离合器操纵机构的结构型式选择离合器操纵机构分为机械式、液压式、气压式和自动操纵机构四种。

为了降低中型以上货车的踏板力,在机械式和液压式操纵机构中有时采用助力器。

1.机械式操纵机构有杆系传动和钢索传动两种型式。

杆系传动结构简单、制造容易、工作可靠,广泛用于各种类型的汽车上。

但质量及摩擦损耗都较大;传动效率低。

当离合器需远距离操纵时,则杆系的结构复杂、布置困难,踏板的自由行程将加大,刚度及可靠性也会变差。

钢索传动寿命较短,传动效率也不高,仅用于某些轻型轿车中。

2.液压式操纵机构如图1所示,液压式操纵机构由吊挂式离合器踏板、总泵(主缸)、分泵(工作缸)、管路系统、回位弹簧等组成。

具有摩擦阻力小,传动效率高,质量小,布置方便,接合柔和(有助于降低猛接离合器时传动系的动载荷),便于采用吊挂式踏板使该处地板易于密封,车架或车身的变形以及发动机的振动不会影响其工作,系统刚度好有助于减小踏板自由行程,也便于远距离操纵及采用可翻倾式驾驶室等优点。

它不仅最广泛地用于轿车及中、轻型客车及货车上,而且在大客车和重型货车上的应用也日益增多,但在中型以上的汽车上使用时应该加装助力器。

3.机械式和液压式操纵机构的助力器在中型以上的汽车上,为减轻离合器踏板力,在机械式和液压式操纵机构中常采用各种助力器。

217GLOBAL CITYGEOGRAPHY 汽车离合器基本参数的确定刘文庆(西华大学西华学院,四川 成都 610039)摘要:本文以轻型载重货车膜片弹簧离合器为例,其后备功率小。

主要根据已知的两个参数,进行初步的参数选择,然后根据约束条件判定初选参数是否符合要求,最后确定了离合器的基本尺寸参数。

关键词:膜片弹簧;离合器;基本尺寸参数一.已知参数设计车型:轻型载重货车 后备功率小 最大转矩:Temax/n1=294.0/2500rpm 发动机最高转速nmax=4700rpm二.基本参数及尺寸的确定1.摩擦片外径D、内径d 及厚度B 的确定(1)摩擦片外径是离合器的重要参数,它关系到离合器的轮廓结构,尺寸质量和使用寿命。

设计上一般首先确定摩擦片的外径D。

根据经验公式,利用经验公式进行初选:(1) 式中,KD表示直径系数表1 直径系数K D取值范围本次设计的是轻型货车,且初步设计单片,故初选:KD=16.5 根据已知的参数代入(1)公式算出:D=282.9 mm表 2 摩擦片尺寸系列根据表2中数据选择摩擦片外径D=280mm 内径d=165mm 从而确定摩擦片厚度为3.5mm2.离合器后备系数β的确定后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

后备系数β的选取还需要考虑很多因素。

为了可靠地传递转矩并且防止滑磨时间太长,β不应选的过小。

β不宜太大,若β取太大,离合器尺寸会相应变大,操纵机构变得复杂且不轻便,传动系会出现大的过载。

双片离合器的β值应大于单片离合器。

在开始设计离合器时,一般是参照统计资料,并根据汽车的使用条件,离合器结构形式的特点,初步选择后备系数。

根据标准,本次设计初步选择后备系数β=1.33.单位压力P 0的确定摩擦片上的单位压力P0值和离合器本身使用条件,后备系数的选取,摩擦片使用的材料、自身质量因素有很大的关联,当然摩擦片的直径也必须考虑。

汽车设计课程设计论文大众POLO离合器设计设计者:学号:指导教师:班级:目录第一章绪论 (3)1.1前言 (3)1.2课程设计目的 (3)1.3设计要求 (3)1.4设计步骤 (4)第二章离合器方案的确定 (5)2.1车型分析 (5)2.2方案选择 (5)第三章离合器基本参数的确定 (6)3.1离合器后备系数Β (6)3.2单位压力P0 (6)3.3摩擦片外径D、内径D和厚度B (7)3.4摩擦因数F、摩擦面数Z和离合器间隙△T (8)第四章离合器基本参数的优化 (13)4.1摩擦片外径D (9)4.2摩擦片的内、外径比C (9)4.3后备系数Β (9)4.4摩擦片内径D (9) (9)4.5单位摩擦面积传递的转矩TC04.6单位压力P0 (10)4.7离合器单位摩擦面积滑磨功Ω (10)第五章离合器零件的结构选型及设计计算 (11)5.1从动盘总成设计 (11)5.1.1 从动盘总成的结构型式的选择 (11)5.1.2 从动片结构型式的选择 (12)5.1.3 从动盘毂的设计 (12)5.2离合器盖总成设计 (13)5.2.1 离合器盖设计 (13)5.2.2 压盘设计 (14)5.3离合器分离装置设计 (14)5.3.1 分离轴承 (14)5.3.2 分离套筒 (15)5.4膜片弹簧的设计 (15)5.4.1 膜片弹簧基本参数的选择 (15)5.4.2 膜片弹簧材料及制造工艺 (17)5.5扭转减振器 (18)5.5.1 扭转减振器的功用 (18)5.5.2 扭转减振器组成 (18)5.5.3 减振器的结构设计 (19)第六章谢辞 (23)第七章参考资料 (24)第一章绪论1.1 前言对于内燃机为动力的汽车,离合器在机械传动系中是作为一个独立的总成而存在的,按动力传递顺序来说,离合器应是传动系中的第一个总成。

目前,目前汽车上广泛采用弹簧压紧的摩擦式离合器,摩擦离合器是一种依靠主、从动部分之间的摩擦来传递动力且能分离的装置。

离合器参数设计

3.1后备系数的选择

离合器的后备系数反映了离合器传递发动机最大扭矩的可靠度,它是离合器设计的一个重要参数。

在选择β时,应考虑摩擦片磨损后仍能可靠地传递发动机最大扭矩、防止离合器滑磨时间过长、防止传动系数过载以及操纵轻便等因素。

表3.1 后备系数表

车型乘用车及总质量

小于6t的商用车最大总质量为

6~14t的商用车

挂车

后备系数 1.20~1.75 1.50~2.25 1.80~4.00

本设计是基于一款轻型货车,故选择后备系数1.2~1.75,取后备系数β=1.5。

3.2摩擦片外径及其他尺寸的确定

摩擦片外径是离合器的基本尺寸参数,它对离合器的结构尺寸、质量的大小和使用寿命的长短都有很大的影响。

摩擦片外径D(mm)也可根据发动机最大扭矩T emax(N.m)按如下经验公式进行初选:

(3-1)式中:K D为直径系数,轻卡取17;最大总质量为1.8~14.0t的商用车,单片离合器取16.0~18.5;T emax是发动机最大扭矩,原始设计数据为110N.m:

由公式(3-1)代入相关数据,取得:D=178mm

根据离合器摩擦片的标准化,系列化原则,根据下表3.2“离合器摩擦片尺寸系列和参数”(即GB1457—74)

表3.2离合器摩擦片尺寸系列和参数

外径/D mm内径/d mm厚度/h mm 内外径之比

/d D

单位面积

2

/

F mm

160110 3.20.68710600

180125 3.50.69413200

200140 3.50.70016000

225150 3.50.66722100

250155 3.50.62030200

280165 3.50.58940200

300175 3.50.58346600

325190 3.50.58554600

35019540.55767800

38020540.54072900取摩擦片外径D=250mm,选定摩擦片的内径d=155mm,厚度b=3.5mm。

单位压力的确定

离合器摩擦力矩T c的计算

(3-2)

离合器压盘施加在摩擦面上的工作压力的计算

(3-3)施加在摩擦面的工作压力为

(3-4)式中:z为摩擦面数,单片离合器的z=2,f为摩擦面间的静摩擦系数,这里取0.25。

单位压力:

(3-5)粉末冶金铁基材料单位压力要求小于0.35MPa,本离合器的单位压力比规定值小,故满足要求。

5.3膜片弹簧基本参数的选择

1、比值H/h和h的选择:此比值对膜片弹簧的弹性特性影响极大,因此,要利用H/ h 对弹簧特性的影响正确地选择该比值,以得到理想的特性曲线及获得最佳的使用性能。

一般汽车的膜片弹簧H/h值在如下范围之内:H/h=1.5~20。

2、R及R/r确定: 比值R/r对弹簧的载荷及应力特性都有影响,从材料利用率的角度,比值在1.8~2.0时,碟形弹簧储存弹性的能力为最大,就是说弹簧的质量利用率和好。

因此设计用来缓和冲击,吸收振动等需要储存大量弹性能时的碟簧时选用。

对于汽车离合器的膜片弹簧,设计上并不需要储存大量的弹性能,而是根据结构布置与分离的需要来决定,一般R/r取值为1.2~1.35.对于R,膜片弹簧大端外径R应满足结构上的要求和摩擦片的外径相适应,大于摩擦片内径,近于摩擦片外径。

此外,当H,h及R/r等不

变时,增加R有利于膜片弹簧应力的下降。

初步确定R/r= 3、膜片弹簧起始圆锥底角

: 汽车膜片弹簧一般起始圆锥底角在9°~15°之间,=13

4、膜片弹簧小端半径rf 及分离轴承的作用半径r p: r f的值主要由结构决定,最小值应大于变速器第一轴花键外径,分离轴承作用半径r p大于r f。

5、分离指数目n、切槽宽、窗孔槽宽、及半径r c: 分离指数目n常取18,大尺寸膜片弹簧可取24,小尺寸膜片弹簧可取12,本设计取n=18。

切槽宽约为4mm;窗孔槽宽;窗孔半径r c一般情况下由计算。

6、承环的作用半径l和膜片与压盘接触半径L:由于采用推式膜片弹簧,l,L的大小将影响膜片弹簧的刚度,一般来说,l值应尽量靠近r而略大与r。

L应接近R略小于R。

7、膜片弹簧材料:制造膜片弹簧用的材料,应具有高的弹性极限和屈服极限,高的静力强度及疲劳强度,高的冲击强度,同时应具有足够大的塑性变形性能。

按上述要求,国内常用的膜片弹簧材料为硅锰钢60Si2MnA。

5.4膜片弹簧的计算

参考同种类产品,并结合本车具体情况,初步选定弹簧的一些参数和尺寸如下:,,,R=112.5mm

确定膜片弹簧的所有尺寸

H=7.4mm, h=3.7mm,R=112.5mm,r=90mm,l=92mm

L=110mm,rf=27mm,rp=29mm,n=18,,

1、根据下式(5.1)画出P

1—λ

1

曲线

(5-1)

式中,E—弹性模数,钢材料取E=2.0×105Mp;

μ—泊松比,钢材料取0.3;

h—弹簧片厚,㎜;

H—碟簧部分内截锥高,㎜;

1

λ—大端变形,㎜;

R—碟簧部分外半径(大端半径),㎜;

r—碟簧部分内半径,㎜;

L—膜片弹簧与压盘接触半径,㎜;

l—支承环平均半径,㎜;

(2)推式轴向变形的关系式

(5-2) (3)膜片弹簧小端分离轴承处作用有分离力P2时膜片弹簧压盘接触处的变形和P2的关系式

(5-3) (4)在P2力作用下膜片弹簧小端部分轴承处的变形

(5-4)

(5-5)

式中

,

为宽度系数:

(5-6)

(5-7)

设

因此式(5.1)就成为:

把有关数值代入上述各式得

P 1=1429.3

=3.71λ

=0.8521λ-0.641λ2+0.1461λ3

图5.1 膜片弹簧特性曲线

2、确定膜片弹簧的工作点位置

取离合器结合时膜片弹簧的大端变形量为,由特性曲线图可查得磨片弹簧的压紧力:

校核后备系数:

离合器彻底分离时,膜片弹簧大端的变形量为

压盘的行程为,故

离合器刚开始分离时,压盘的行程,此时膜片弹簧最大端的变形量为

摩擦片磨损后,其最大磨损量,故

3、求离合器彻底分离时分离轴承时轴承作用的载荷P2由公式(5-3),取则得

代入有关数值,得

4、求分离轴承的行程

由公式(5-2),取,则

由公式(5-6)(5-7)得

由公式(5-5)得

代入有关数值,得

=1.72 mm

5、强度校核

膜片弹簧大端的最大变形(离合器彻底分离时)。

将有关数值代入,得

7.1从动盘毂花键的设计计算

花键的结构尺寸可根据从动盘外径和发动机转矩按国标GB1144-74选取。

从动盘外径D/mm 发动机转矩

max

e

T/N•m

花键

齿数

n

花键

外径

D/mm

花键

内径

d/mm

键齿宽

b/mm

有效

齿长

l/mm

挤压

应力

σ/MPa

1605010231832010

1807010262132011.8

20011010292342511.3

22515010322643011.5

25020010352843510.4

28028010353244012.7

30031010403254010.7

32538010403254511.6

35048010403255013.2

38060010403255515.2

41072010453656013.1

43080010453656513.5

45095010524166512.5

这里,所选择的相关尺寸参数为:花键齿数z1=10;花键齿长L=35mm;花键齿宽b=4mm;花键外径D外=35;花键内径D内=28mm;从动盘数n=1。

作用在一个从动盘花键上的圆周力为

(7-1)挤压应力为

(7-2)以上所得的挤压应力值小于推荐许用值(30MPa),故满足设计要求。

花键的剪切应力计算

(7-3)计算结果表明,剪切压力较低,故满足要求。

如有侵权请联系告知删除,感谢你们的配合!。