电镀金刚石砂轮磨削火成岩质水晶的单颗磨粒载荷分析

- 格式:docx

- 大小:42.97 KB

- 文档页数:10

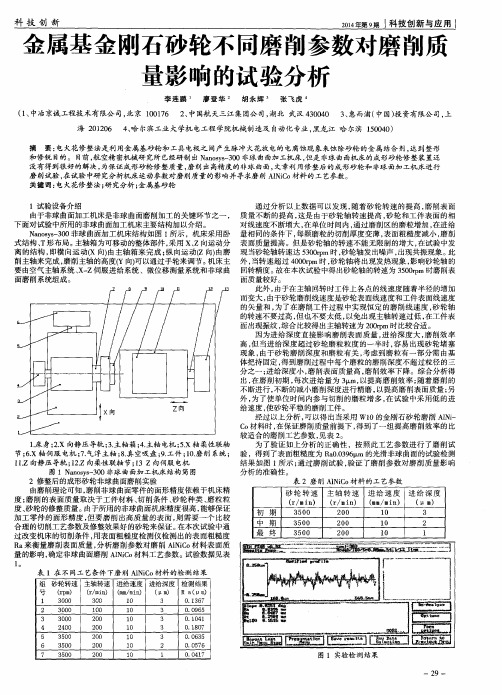

第52卷第6期表面技术2023年6月SURFACE TECHNOLOGY·351·金刚石一次粒径对固结聚集体金刚石磨料垫加工性能与磨损过程的影响牛凤丽1,王科荣1,2,任闯1,刘宁1,朱楠楠1,朱永伟1(1.南京航空航天大学 a 机电学院 b 江苏省精密与微细制造技术重点实验室,南京 210016;2.金华职业技术学院 机电工程学院,浙江 金华 321000)摘要:目的探究金刚石颗粒的一次粒径对固结聚集体金刚石磨料垫磨损的影响规律,提高固结磨料垫的自修整、加工性能及经济耐用度。

方法选择14、8、5、1 μm等4种粒度的金刚石颗粒,采用烧结法制备聚集体金刚石磨料,并将其用于制备固结聚集体金刚石磨料垫。

在CP-4抛光测试系统平台上开展研磨试验,在线获取加工过程中的力信号和摩擦因数。

对比4种粒径的固结聚集体金刚石磨料垫的磨损速率、研磨比、研磨前后磨料垫的微观形貌、碎屑的形貌及尺寸分布,分析固结磨料垫的磨损过程及其演变规律。

结果随着金刚石颗粒粒径的增大,固结聚集体金刚石磨料垫的磨损速率由0.2 μm/min(金刚石颗粒为1 μm)增加到3.5 μm/min(金刚石颗粒为14 μm),研磨比由2.02增加至14.33。

大粒径(≥5 μm)的固结磨料垫研磨后,表面仍有锋利的金刚石微切削刃,研磨过程中的切向力和摩擦因素保持稳定,固结聚集体金刚石磨料垫的磨损形式以金刚石颗粒的脱落为主;超细粒径(≤1 μm)固结磨料垫表面的金刚石颗粒出现堵塞现象,并且研磨过程中的切向力和摩擦因数持续下降。

结论随着金刚石颗粒的一次粒径增大,固结聚集体金刚石磨料垫的磨损速率增加,自修整能力、材料去除能力和加工过程稳定性得到提升,进入稳定磨损期的时间缩短。

关键词:一次粒径;聚集体金刚石磨料;固结磨料垫;磨损速率;磨损机制中图分类号:TG73;TG74 文献标识码:A 文章编号:1001-3660(2023)06-0351-10DOI:10.16490/ki.issn.1001-3660.2023.06.031Effect of Primary Diamond Grain Size on Lapping Performance and Wear Process of Fixed Agglomerated Diamond Abrasive Pads NIU Feng-li1, WANG Ke-rong1,2, REN Chuang1, LIU Ning1, ZHU Nan-nan1, ZHU Yong-wei1(1. a. College of Mechanical and Electrical Engineering, b. Jiangsu Key Laboratory of Precision andMicro-manufacturing Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;2. Mechanical & Electrical Engineering College, Jinhua Polytechnic, Zhejiang Jinhua 321000, China)收稿日期:2022–06–29;修订日期:2022–12–27Received:2022-06-29;Revised:2022-12-27基金项目:国家自然科学基金联合基金(U20A20293)Fund:The National Natural Science Foundation of China (U20A20293)作者简介:牛凤丽(1990—),女,博士研究生。

第31卷第1期2003年2月浙江工业大学学报JO U RN A L OF ZHEJI AN G U N IV ERSIT Y O F T ECHN O LO G Y V o l.31No.1Feb.2003文章编号:1006-4303(2003)01-0105-04收稿日期:2002-09-05;修订日期:2002-12-08作者简介:张桂全(1977-),山东青岛胶南人,硕士生,研究方向:硬脆材料加工技术。

单颗金刚石磨粒锯切运动学分析张桂全(华侨大学机电及自动化学院,福建泉州362011)摘要:引进运动学中的点的速度合成定理求解单颗金刚石磨粒锯切面积和锯切厚度,通过详细的理论推导推出了单颗金刚石磨粒锯切速度方程、锯切运动方程和锯切面积和锯切厚度的计算公式。

结果表明,单颗金刚石磨粒锯切面积与前一颗金刚石磨粒所夹的圆心角成正比,与进给速度成正比,与锯切深度成正比,与金刚石圆锯片的转速成反比,且依余弦规律减小。

关键词:金刚石磨粒;速度;运动方程;锯切面积;锯切厚度中图分类号:T G501 文献标识码:AKinematics analysis of single diamond grit sawingZHANG Gui -quan(Depar tm ent of M echanical Engineering,National Huaqiao U nivers ity,Qu anzh ou 362011,Chin a)Abstract :The kinematic po int speed compositive theory isadopted to wo rk out a single di-am ond grit's saw ing ar ea and saw ing thickness .T hro ug h detailed theoretical deduction,the sawing speed equation and kinetic equation of a sing le diamond grit,the calculatio n fo rmula of a single diam ond grit's sawing area and sawing thickness are o btained .T he co nclusion indicates that a single diamo nd grit's saw ing area is in direct proportion w ith the central angle of the fo rmer diam ond g rit,w ith the saw's feed speed,or the saw ing depth and in inverse propo rtio n w ith the rotating speed of the diamond cir cle saw.It de-creases according to the co sine law .Key words :diamo nd g rit;speed;kinetic equation;saw ing area;saw ing thickness0 引 言国内外的石材均以石板材为主,石板材主要采用锯切、磨削和抛光的切(磨)削加工方法,它们约占石板材全部工作量的95%。

金刚石磨盘磨削的磨粒损伤特性研究

马伯江;徐鸿钧;付玉灿;肖冰;徐九华

【期刊名称】《中国机械工程》

【年(卷),期】2004(015)012

【摘要】研究了钎焊金刚石磨盘和电镀金刚石磨盘磨削花岗岩的磨粒损伤形式及其与法向磨削力之间的相互关系.实验结果表明,钎焊金刚石磨盘的磨粒损伤形式为磨粒尖端因磨耗变成平台、切削刃破损;电镀金刚石磨盘的磨粒损伤不但具有上述两种形式,同时还有磨粒脱落,因而其使用寿命大为缩短;金刚石磨粒形态对磨削力有较大影响,磨削力的变化加速了磨粒形态的转化.阐述了三种磨粒损伤产生的机理和磨削力变化的成因.

【总页数】4页(P1085-1088)

【作者】马伯江;徐鸿钧;付玉灿;肖冰;徐九华

【作者单位】南京航空航天大学机电工程学院,南京,210016;南京航空航天大学机电工程学院,南京,210016;南京航空航天大学机电工程学院,南京,210016;南京航空航天大学机电工程学院,南京,210016;南京航空航天大学机电工程学院,南

京,210016

【正文语种】中文

【中图分类】TG743;TH115

【相关文献】

1.单颗金刚石磨粒磨削SiC的磨削力实验研究 [J], 贺勇;黄辉;徐西鹏

2.单颗金刚石磨粒磨削玻璃的磨削力研究 [J], 黄辉;林思煌;徐西鹏

3.单颗金刚石磨粒磨削玻璃的磨削特性研究 [J], 吴海勇

4.钎焊金刚石砂轮端面磨削钢轨中磨粒的单位磨削力研究 [J], 窦礼云;肖冰;闫薪霖;吴恒恒;肖皓中;张益权

5.固结金刚石研磨盘加工蓝宝石基片的磨削性能研究 [J], 林智富;高尚;康仁科;王紫光;耿宗超

因版权原因,仅展示原文概要,查看原文内容请购买。

电镀金刚石砂轮磨削火成岩质水晶的单颗磨粒载荷分析张继东;柴知章;彭闪闪;黄海傲;詹友基【摘要】为研究探索新型隐身雷达材料火成岩质水晶的加工工艺,为批量化生产做前期准备,在探索加工工艺的过程中,平面磨削工艺的加工工具选择采用120目电镀金刚石砂轮磨削火成岩质水晶,制订了粗磨加工工艺的参数.从磨削工具中单颗磨粒受到的载荷以及火成岩质水晶磨削后的形貌角度定性评价了磨削工艺的合理性以及磨削工具的可行性,结果表明,在整个粗磨加工工艺过程中,电镀金刚石砂轮可以对火成岩质水晶进行粗磨加工,磨削后表面形貌没有出现崩裂等现象,符合加工要求.从单颗磨粒的受力载荷和磨削比能得到的结果显示,工艺参数适宜选用较小磨削深度、较小进给速度进行磨削,磨削方式影响不大.【期刊名称】《长春工程学院学报(自然科学版)》【年(卷),期】2019(020)002【总页数】7页(P16-22)【关键词】电镀金刚石砂轮;火成岩质水晶;加工工艺;单颗磨粒载荷;表面形貌【作者】张继东;柴知章;彭闪闪;黄海傲;詹友基【作者单位】安徽信息工程学院机械工程学院 ,安徽芜湖 241000;安徽信息工程学院机械工程学院 ,安徽芜湖 241000;安徽信息工程学院机械工程学院 ,安徽芜湖241000;安徽信息工程学院机械工程学院 ,安徽芜湖 241000;福建工程学院机械与汽车工程学院 ,福州 350118【正文语种】中文【中图分类】TH162为了研究探索出新型隐身雷达材料火成岩质水晶的加工工具和加工工艺,首先了解了火成岩和火成岩成型的水晶材料的成分以及物理特征:火成岩由地球岩浆冷凝而成,约占地球岩石圈的95%,共有酸性、中性、碱性、超碱性4大类,700多种,主要化学组分为硅、镁、铝、铁等金属的氧化物。

传统的以SiO2为主要成分的玻璃态、结晶态矿石称为水晶,因此,火成岩制备的玻璃也命名为水晶,以区别于非矿物玻璃。

火成岩质水晶按形态可分为铸件、粉末、鳞片、短纤、长丝5类材料[1]。

火成岩质水晶属于硬脆性材料,主要采用抗析晶工艺,在模具中浇铸缓慢成型[2]。

因其具有完全不反射雷达波的特点,是一种透波隐形材料,但其也有介电损耗和磁损耗,是弱吸波材料,同时也是高效保温材料,其热稳定性和热应力比传统铸石有显著改善,它也是绝热材料,具有隔断红外线的功能,即具有红外隐形等优越的性能。

在其应用方面,可以用于制造艺术水晶、墙砖、家具台面、墓碑、卫浴用品、骨灰盒以及替代球磨机天然玛瑙研磨球或钢球等,同时由于其具有透波隐形性能使得在雷达方面也被加以应用[1]。

依据现有资料摸索出了适合火成岩质水晶的加工工具。

据资料[1]显示,火成岩质水晶属于无机非金属材料,由于其前期制作样品的过程中要进行切断,在切断的时候容易崩裂,具备难加工材料的特征[3-5]。

因此在选取金刚石粒度的前期摸索过程中,比对了相似的难加工材料在粗磨时对金刚石粒度的选择,最后选取了120目电镀金刚石砂轮对其表面进行粗磨加工,制订了磨削工艺参数,测量并分析了120目电镀金刚石砂轮表面单颗磨粒受到的载荷以及磨削力比。

1 实验条件与方法磨削实验在平面磨床(型号M250)上进行,采用120目电镀金刚石砂轮,技术指标见表1,工件为火成岩质水晶,呈黑色,如图1所示,试样尺寸为33 mm×15mm×20 mm,基本力学性能见表2,实验参数设置见表3,其中砂轮主速度受实验条件限制只设置一种。

数据采集系统使用奥地利德维创DEWE2010型数采系统,测力仪使用Kister-9257BA型动态测力仪,采集来自砂轮对工件所施加的垂直方向的磨削力Fv和水平方向的磨削力Fh。

DEWE系统存储所得到的数据,通过LABVIEW虚拟软件进行滤波处理。

磨削测力系统示意图如图2所示,采集后得到的典型的垂直方向的磨削力Fv信号如图3所示。

表1 电镀金刚石砂轮技术指标砂轮指标指标数值砂轮型号1A2型砂轮直径dS150 mm砂轮宽度10 mm金刚石磨粒粒度120目磨料层厚度2 mm基体材料铝合金金刚石浓度100%金刚石品级MBD8(JR4)图1 火成岩水晶板(雷达隐形试件)表2 火成岩水晶的基本力学性能弹性模量/GPa剪切模量/GPa泊松比断裂韧性/MPa维氏硬度/GPa93.1737.160.2531.016.57表3 电镀金刚石砂轮磨削加工参数表磨削方式砂轮速度Vs/(m·s-1)磨削深度ap/μm进给速度Vw/(m·min-1)是否加冷却液顺磨/逆磨222013.70否224016.85否226018.85否8021.06否100否图2 磨削测力系统示意图图3 磨削力典型信号工件进给速度Vw的获得:首先设置行程开关,设定横向进给固定路程,通过量尺测得S=0.36 m。

初步估测工作台的速度,设定在某一个固定位置,并记下这个位置,使工作台空运行30个行程并记录时间,行程控制在30 m。

并多次记录30个行程的时间,取其平均值t。

根据V=30 S/t算得工件进给速度。

通过这样的设置算得4个工件进给速度:13.75、16.85、18.85、21.06 m/min。

2 实验结果及讨论分析在获得实验数据的基础上,还需要建立单颗金刚石所受法向载荷和切向载荷模型,同时要确定电镀金刚石砂轮上金刚石的数目,从而通过砂轮受到的切向力和法向力来计算单颗金刚石所受载荷的情况。

根据文献,在切深较小的平面磨削条件下,Ft与Fn以及Fh与Fv在数值上基本相等。

因此,法向力Fn和切向力Ft分别用实验所测得的垂直力Fv和水平力Fh 替代[6]。

单位宽度砂轮实际承受的平均法向载荷Fn′和切向载荷Ft′的大小可以计算如(1)~(2):(1)(2)单颗磨粒最大切屑厚度hmax是研究加工过程中很重要的一个物理量(图4),它直接影响到单颗金刚石的受力情况,磨削加工参数的影响可由hmax来反映,hmax 可表达为[7](3)式中:C为平均单位面积内实际参与切削的有效金刚石数目(本试验中C为16.9/mm2[3]);θ为单颗金刚石顶锥角的一半,这里取θ=60°。

图4 单颗磨粒未变形切屑示意图单颗金刚石实际承受的平均法向载荷Pn和切向载荷Pt的大小可以表示为(4)(5)式中:b为砂轮宽度;LC为接触弧长,2.1 关于砂轮表面有效磨粒数的获取在计算单颗金刚石载荷的过程中必须知道砂轮表面有效金刚石数C(C为平均单位面积内实际参与切削的有效金刚石数目),才能计算单颗金刚石载荷。

有研究者使用显微镜观察砂轮表面露出的金刚石数来确定C[8-9]。

前人都是通过肉眼观察获得数据,存在样本差异,而本试验中通过提取砂轮表面金刚石磨粒元素这种方法来更清晰地获取C。

通过计算机的识别能更加有效地识别砂轮表面的金刚石数目,如图5所示,本试验中120目电镀金刚石砂轮磨削火成岩质水晶的C为16.9个/mm2。

2.2 单颗磨粒磨削力模型及分析磨削中大部分的能量是消耗在砂轮与工件的滑擦作用上的。

[10]而滑擦作用很大程度上受另外一个参量Ag(单颗金刚石磨粒耕梨的两侧面面积)的影响,如图4所示,它综合考虑了单颗金刚石磨粒最大切削厚度hmax与切削长度LC的影响。

由图4可得[7](6)假设单位宽度磨削切向力和单颗金刚石耕梨的两侧面面积Ag及切屑体积有如式(7)的关系:(7)式中:k1、k2为系数;x、y为待求得数。

(a)电镀金刚石砂轮表面形貌(X300)(b)提取的金刚石磨粒元素图(X300)图5 电镀金刚石砂轮表面形貌及金刚石磨粒元素提取图然后通过实验数据的拟合情况来验证假设的合理性。

根据文献[11],在磨削弧区的平均法向接触应力σn和平均切入角ε之间存在一个对应的关系:σn=k3(tanε)z,(8)(9)故有Fn′=LCσn=k4Vs-zVwzap0.5(1+z),(10)式中:k3、k4为系数;z为待求得数。

对于单颗磨粒承受的载荷,假设磨削力都加载在金刚石上,从而有(11)(12)式中k5、k6为系数。

利用式(8)~(12)对单颗金刚石和单位宽度砂轮所受到的法向和切向载荷进行拟合回归分析,分别求出各系数,从而确定工件进给速度和砂轮磨削深度对单位宽度砂轮、单颗磨粒磨削力及力比的影响程度。

回归的效果可以从图6~7所示的回归线中直观地看出来。

这说明实验数据推算出来的单颗金刚石磨粒和单位宽度砂轮所承受的载荷和前面的理论推导模型有着较好的一致性,也就是切向力与单颗金刚石耕梨的两侧面面积Ag及切屑体积、法向力和弧区内法向接触应力σn有着较好的对应关系。

从图6求得的回归方程可以看出,磨削深度ap和进给速度Vw的增大都会导致单位宽度切向力Ft′和单位宽度法向力Fn′的增大,但是磨削深度对单位宽度法向力和切向力的影响要更大一些。

主要是因为磨削深度的增大会引起切削厚度的增加,同时会使得单颗金刚石表面与火成岩质水晶材料的接触弧长变大,引起磨削弧区内的金刚石数目变多,而磨削弧区内的有效磨粒数乘以单颗金刚石所受的力近似等于磨削力;对进给速度而言,增大进给速度,磨削弧区内的磨粒数基本不变,因此ap对磨削力的影响要比Vw对磨削力的影响大。

同时可以发现,不管是采用顺磨方式还是采用逆磨方式,单位宽度法向力Fn′和单位宽度切向力Ft′都是随着ap和Vw的增大而增大的,而且ap对磨削力的影响要比Vw对磨削力的影响大。

(a)顺磨时法向力回归图(b)顺磨时切向力回归图(c)逆磨时法向力回归图(d)逆磨时切向力的回归图1.实验结果;2.拟合结果图6 单位宽度磨削力回归方程及图示从图7求得的回归方程可以看出,增大磨削深度和进给速度都会导致单颗金刚石磨粒平均承受载荷增大,而磨削深度对其影响程度要比进给速度明显。

这主要是因为随着磨削深度ap的增大,单颗磨粒最大切削厚度hmax增大,参与磨削火成岩质水晶的单颗金刚石耕梨的两侧面面积Ag也增大,根据文献[12]单颗磨粒载荷与Ag表现出很好的线性关系,同时切屑体积变大,单颗磨粒载荷也随之变大。

而进给速度增大时,虽然单颗磨粒最大切削厚度和法向接触应力也会增加,但没有进给量增加得明显,从加工参数表3可以发现这一点。

因此,磨削深度对其影响程度要比进给速度明显。

(a)顺磨时法向载荷回归图(b)顺磨时切向载荷回归图(c)逆磨时法向载荷回归图(d)逆磨时切向载荷回归图1.实验结果;2.拟合结果图7 单颗金刚石载荷回归方程及图示2.3 磨削力比的分析磨削力比的分析在Origin9.0数据分析软件里面进行,分两次拟合,分别是火成岩水晶逆磨、顺磨,固定砂轮速度为22 m/s,进给速度的区间为13.7~21.06m/min,磨削深度选择区间为20~100 μm,每次选择切向力20个数据点,法向力20个数据点进行拟合,拟合结果如图8所示。

(a)顺磨时力比回归图(b)逆磨时力比回归图图8 火成岩质水晶力比回归图图8所示为Ft与Fn的关系曲线,图中直线为最小二乘法拟合曲线。