固色剂丫的生产与应用

- 格式:pdf

- 大小:94.94 KB

- 文档页数:3

一、阳离子型固色剂固色机理含有磺酸盐或羧酸盐的直接染料、酸性染料和活性染料,浴于水中之后,染料都会离解成钠的阳离子和染料的阴离子。

采用阳离子化合物作固色剂,对染料阴离子有较大的反应性,使染色物上的染料分子增大,亲水基被封闭在织物上形成不溶性染料盐沉淀。

这样,可防止染料因离子化而从织物上脱落及水解,从而提高色牢度。

D — SO3Na + + FX D — SO3F + NaX水溶性染料铵盐固色剂不溶性盐但此类固色剂对提高“湿摩擦”牢度的效果不太明显。

二、非离子表面活性季铵盐固色剂固色机理非离子表面活季铵盐型固色剂,是在水溶性阴离子染料染色后,采用含氮碱或其盐类与芳基或杂环基(而不是与高分子烷基)相结合,起到固色作用,提高色牢度,尤其是耐洗牢度。

三、树脂型固色剂固色机理此固色剂中的活性物质可相互缩合,在纤维表面形成立体网状薄膜,进一步封闭染料(反应和没有反应的)增加布面的平滑度,减少摩擦系数,并不易摩破,是一种不溶解的聚合物保护膜,从而进一步防止了在“湿摩”过程中发生染料溶胀、溶解脱落,提高了“湿摩擦”牢度。

还有一些阳离子树脂和染料之间形成离子键和范德华力,固色剂本身也和纤维有一定的结合作用。

四、反应型固色剂固色机理固色交联剂能在染料和纤维之间“架桥”形成化合物。

即在与染料分子反应的同时,又能与纤维素纤维反应交联,形成高度多元化交联,使染料纤维更为紧密牢固地联系在一起,防止染料从纤维上脱落从而提高染料的染色牢度。

特别是反应性树脂固色剂,非但能与染料和纤维“架桥”,树脂自身也可交联成大分子网状结构,从而与染料一起构成大分子化合物,使染料与纤维结合得更牢固。

(二),阳离子固色剂后处理直接染料使阴离子染料,当用阳离子固色剂处理时,固色剂阳离子和染料阴离子结合,封闭了水溶性基团而生成沉淀,从而提高染物的湿处理牢度.阳离子固色剂和染料阴离子的作用可用下式表示:D—SO-3Na+ + Fix+X-→D—SO3- Fix+↓+NaX这种处理方法简便,对各种结构的直接染料都使用,处理后没有显著的变化.常用的阳离子固色剂Y和固色剂M .固色剂Y使双氰双安家醛羧合物的醋酸盐溶液,是物色透明的粘稠液体,它的结构式可写成下式:NH—CO—NH2H2N+= C Cln-或(CH3COO-)n—N—CH2—固色剂Y除能降低染料的溶溶解度外,还可在烘燥时在染物表面生成树脂薄膜,提高时处理牢度.经固色剂Y处理后的染物的色光及耐晒牢度变化较小.将固色剂Y与铜盐例如醋酸铜作用,即可制得蓝色的固色剂M,固色剂M的结构可写成下式: NH—CO—NH NH—CO— NHH2N+= C Cu C= N+ H2 (CH3COO-)n—N CH2 N n固色剂M的分子中含有铜,因此特别适用于直接铜盐染料染物的固色后处理,除能提高湿处理牢度外,还能提高日晒牢度.经固色剂M处理的染物,色光常会发生变化,一般是变深暗,固色剂M常用于深色染物的染色.染色剂Y或固色剂M的固色处理条件举例如下:固色剂Y(或固色剂M) 0.8%∽1.2% (对织物重)醋酸(30%) 0.6%∽1.0% (对织物重)浴比1.5:1∽2.5:1, pH=5.5∽6.0,温度50∽60℃,时间20∽30min.固色处理后,不经水洗直接烘干.此外,还有阳离子交联剂进行固色处理的. 阳离子交联剂除具有阳离子固色剂的作用外,还能与纤维和染料发生反应,交联成膜,从而提高湿处理劳度.固色处理条件举例如下:固色交联剂DE 1%∽2% (对织物重)浴比2:1, 温度50∽60℃, 时间20∽30min.用其他交联剂,如交联剂EH,交联剂P处理,也有提高染色牢度的作用.。

固色剂的应用1、前言在纺织品染色加工中,经常使用固色剂。

如直接染料、活性染料、酸性染料染色时都使用固色剂,且染深色时用的更多。

顾名思义,在染色中使用的固色剂,就是可以提高染料在纤维表层固着能力的染整助剂。

如果吸附在纤维表面的染料未能完全扩散到纤维内部,且在染色结束前未能离开离开纤维表面,那么就很有可能在后来的纺织品服用过程中因外界条件的变化从纤维表面脱落。

染料在纺织品服用过程中从纤维表面脱离,实际上就是染色牢度较差的具体表现。

不难发现,加强纺织品染色之后的水洗和皂洗可以明显提高各种染色牢度。

但是在水资源日渐宝贵的今日,染色用水和废水处理成本明显增加,使通过水洗来提高染色牢度的加工方式逐渐为其他加工方式所取代。

在诸多的其他加工方式中,使用固色剂来提高染色牢度的做法最简单、最有效。

当环境问题成为影响我国持续发展的主要问题时,大量使用环保型固色剂自然就成为提高纺织品染色牢度色主要方法。

2、固色剂的基本原理(1)、在织物上生成不溶性沉淀物,封闭染料中的可溶性基团,使染料不溶于水,从而提高染色的水洗牢度;(2)、在织物表面形成网状薄膜,阻止染料从纤维表面脱落,阻止纤维表面的染料溶于水;(3)、与纤维和染料的反应性基团反应,提高纤维表面的染料与纤维的亲和力,达到固着目的;(4)、通过固色剂与纤维分子间的相互作用,增加固色剂与纤维之间的引力,提高染色牢度3、固色剂的要求(1)、能提高染色牢度(2)、能适用于多种染料的固色(3)、与纤维亲和力较强(4)、对织物颜色影响较少(5)、对织物手感影响较少(6)、对织物强力影响较少4、固色剂的分类(1)、直接染料固色剂:金属盐固色剂、阳离子固色剂(2)、活性染料固色剂(3)、酸性染料固色剂,如市售的庄杰ZJ-RH03酸性固色剂,同时也能用作酸性染料对白底色印花的防沾污剂。

ZJ-RH03酸性固色剂是尼龙用酸性染料固色剂,它与传统式的单宁酸和吐酒石固色方法不同,能做一浴固色处理,所以,固色过程和时间能缩短,酸性固色剂适用于浸渍和连续式方法,而永远不使色相变化,它亦能防止白地被污染。

固色剂的作用和合成提高湿处理牢度的非反应固色剂的固色机理,一般封闭水溶性基团和纤维表面成膜两种。

其主要类型可分为阳离子型固色剂和树脂型固色剂。

(1)阳离子型固色剂:阳离子型固色剂主要通过阳离子与染料分子中的阴离子基团形成离子键结合,从而封闭水溶性基团,达到提高湿处理牢度的目的。

这类固色剂根据其表面活性又可分为表面活性剂固色剂和无表面活性固色剂两类。

①阳离子表面活性剂:在阳离子表面活性剂中,大部分均可不同程度地提高直接染料和酸性染料的湿处理牢度,提高程度主要取决于阴离子染料所生成的色淀的溶解度、染料的相对分子质量、磺酸基或羧酸基的数目等。

这一类固色剂有十六烷基氯化吡啶和SaparoJn型阳离子表面活性剂,这是较早期使用的固色剂。

由于这类固色剂固色后,虽然热水(水浸)牢度有所提高,但皂洗牢度改进并不明显,且有使日晒牢度下降的缺点,故现在已不使用。

②无表面活性的季铵盐:这是一种不属于树脂又无表面活性的固色剂。

它虽有阳离子基团(季铵基),但无表面活性。

在发展初期,大都属多乙烯多胺类衍生物,亦有以多胺类与多卤化物反应生成的高度交联的、含多个季铵基团的固色剂,如与三聚氯氰反应生成的高分子缩合物。

这类固色剂可改进直接染料的耐洗色牢度,对色光及日晒牢度的影响较小。

这类固色剂和铜盐混合使用,能显着提高酸性染料和活性染料的日晒牢度,具有交联作用的牢度更好,但对织物强力有一定影响。

这类固色剂在国内应用较少。

(2)树脂型固色剂:树脂型固色剂是我国20世纪80—90年代使用量最大的一类固色剂,占固色剂总量的70%一80%,其代表产物是固色剂Y。

固色剂Y由于存在甲醛问题,目前已被其他树脂型的固色剂所取代。

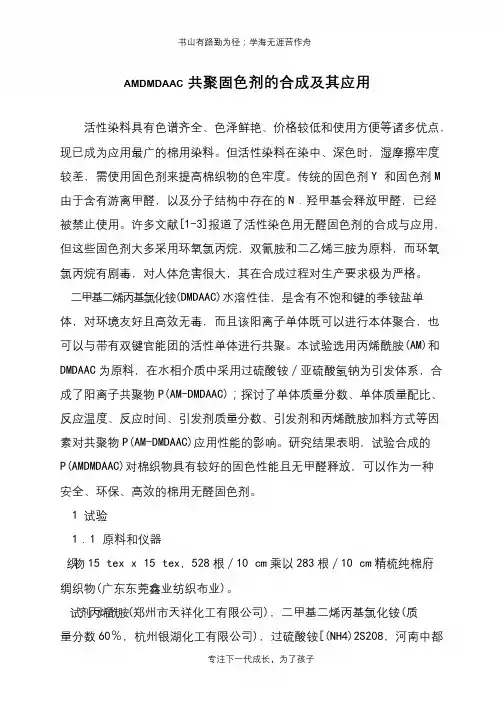

①双氰胺和甲醛初缩体:双氰胺和甲醛的初缩体水溶液即固色剂Y,具有阳离子性,能与直接染料、酸性染料等阴离子染料生成不溶于水的色淀,也能在纤维表面成膜,从而达到固色的目的。

它不能与阴离子表面活性剂(如洗涤剂、拉开粉等)混用,可与非离子、阳离子表面活性剂一起使用。

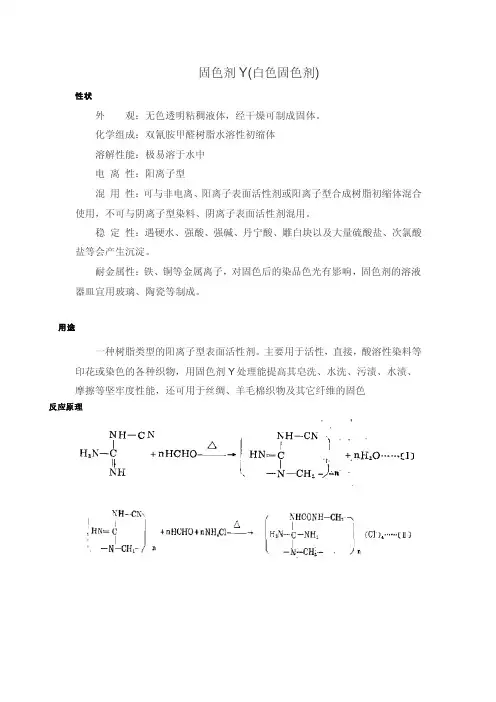

固色剂Y(白色固色剂)性状外观:无色透明粘稠液体,经干燥可制成固体。

化学组成:双氰胺甲醛树脂水溶性初缩体溶解性能:极易溶于水中电离性:阳离子型混用性:可与非电离、阳离子表面活性剂或阳离子型合成树脂初缩体混合使用,不可与阴离子型染料、阴离子表面活性剂混用。

稳定性:遇硬水、强酸、强碱、丹宁酸、雕白块以及大量硫酸盐、次氯酸盐等会产生沉淀。

耐金属性:铁、铜等金属离子,对固色后的染品色光有影响,固色剂的溶液器皿宜用玻璃、陶瓷等制成。

用途一种树脂类型的阳离子型表面活性剂。

主要用于活性,直接,酸溶性染料等印花或染色的各种织物,用固色剂Y处理能提高其皂洗、水洗、污渍、水渍、摩擦等坚牢度性能,还可用于丝绸、羊毛棉织物及其它纤维的固色反应原理原料陪比在台成反应中,若甲酷加入量不够,则反应(I]、[Ⅱ]式不能够完全,产品的固色能力降低,若甲醛加入量过多,则产品中游离甲醛含量增高,气味很大。

另外经试验证明,氯化铵加入量必须准确无误,若加入量不足,则反应[Ⅱ]式不能够完全,固色剂Y的固色能力下降,若加入量过多,虽然含固量合格,但过量的氯化铵溶解在产品中,当温度较低时,氯化铵就会析出,使产品的透明度下降,变成混浊的液体。

可以参照的配比是“双氰胺:甲醛:氯化铵=1:2:1.3(m o1)”。

使用对布重1-4%(o.w.f)60O C浸渍时间20-30min后脱水烘干。

浴比1:15-20固色效果的测试①色相变化:将未固色处理的织物与固色处理的织物用变褪色灰色样卡进行评级,并以未固色处理的织物为基准,注明色调变化情况。

○2皂洗牢度的提高:将固色前后的染色织物按下法测定耐洗色牢度,比较固色后提高的级数。

简易方法为:取10cm x 4cm染色织物一块,在正面缝合面积相同的同类纤维制成的标准白布一块,投入含5g/L皂片、2g/L碳酸钠的250mL玻璃杯中,置于60℃的水浴锅中,稍加搅拌,使其润湿,在该温度下处理30min(在10min和20min时需剧烈搅拌一次,每次30转),取出,用40℃温水洗涤并挤干,分开试样和白布,在室温晾干干燥。

固色剂是印染行业中的重要助剂之一,它可以提高染料在织物上颜色耐湿处理牢度所用的助剂。

在织物上可与染料形成不溶性有色物而提高了颜色的洗涤、汗渍牢度,有时还可提高其日晒牢度。

羊毛固色剂的原理其实很容易理解,它说白了就是,阳离子表面活性季铵盐固色剂,其固色机理是在水溶性阴离子染料染色后,采用带有阳离子性的季铵盐类与染料上的磺酸基阴离子相结合,起到正负静电电相互吸引结合、生成不溶于水的色淀,从而达到固色作用,提高色牢度,尤其是耐洗牢度。

在拥有很多优势特点时,它也拥有很广泛的用途:羊毛固色剂是羊毛、尼龙、丝绸用酸性染料新型固色剂。

在尼龙染色时它与传统式的单宁酸和吐酒石固色方法不同,能做一浴固色处理,所以,固色过程和时间能缩短。

适合于浸渍和连续式方法,对织物的色泽、手感几乎没有影响,它亦能防止白地被沾污。

另外,适用于羊毛、尼龙、丝绸用酸性染料一浴固色剂,固色过程及时间能缩短。

其次羊毛固色剂能赋予处理过之纤维有很好的耐湿性固色效果。

羊毛固色

剂对尼龙纤维色相,没有不良影响。

杭州一洲纺织助剂有限公司位于杭州市拱墅区,是由始创于2002年的杭州一洲纺织助剂厂改制成立的。

公司为纺织和皮革工业提供性能较好的化学品和系统的解决方案,经过十多年的稳步发展,公司在湖州拥有20余亩现代化厂房和化工生产设备,已成为一家集研发、生产、销售、服务为一体的综合性化工企业。

书山有路勤为径;学海无涯苦作舟AMDMDAAC共聚固色剂的合成及其应用活性染料具有色谱齐全、色泽鲜艳、价格较低和使用方便等诸多优点,现已成为应用最广的棉用染料。

但活性染料在染中、深色时,湿摩擦牢度较差,需使用固色剂来提高棉织物的色牢度。

传统的固色剂Y和固色剂M 由于含有游离甲醛,以及分子结构中存在的N.羟甲基会释放甲醛,已经被禁止使用。

许多文献[1-3]报道了活性染色用无醛固色剂的合成与应用,但这些固色剂大多采用环氧氯丙烷,双氰胺和二乙烯三胺为原料,而环氧氯丙烷有剧毒,对人体危害很大,其在合成过程对生产要求极为严格。

二甲基二烯丙基氯化铵(DMDAAC)水溶性佳,是含有不饱和键的季铵盐单体,对环境友好且高效无毒,而且该阳离子单体既可以进行本体聚合,也可以与带有双键官能团的活性单体进行共聚。

本试验选用丙烯酰胺(AM)和DMDAAC为原料,在水相介质中采用过硫酸铵/亚硫酸氢钠为引发体系,合成了阳离子共聚物P(AM-DMDAAC);探讨了单体质量分数、单体质量配比、反应温度、反应时间、引发剂质量分数、引发剂和丙烯酰胺加料方式等因素对共聚物P(AM-DMDAAC)应用性能的影响。

研究结果表明,试验合成的P(AMDMDAAC)对棉织物具有较好的固色性能且无甲醛释放,可以作为一种安全、环保、高效的棉用无醛固色剂。

1 试验1.1原料和仪器织物15 tex x 15 tex,528根/10 cm乘以283根/10 cm精梳纯棉府绸织物(广东东莞鑫业纺织布业)。

试剂丙烯酰胺(郑州市天祥化工有限公司),二甲基二烯丙基氯化铵(质量分数60%,杭州银湖化工有限公司),过硫酸铵[(NH4)2S208,河南中都专注下一代成长,为了孩子。

水性聚氨酯固色剂的合成及其应用棉等纺织品经过活性染料染色后的深浓色织物,必须有一定等级的皂洗、水洗、耐摩擦等染色牢度,通常要经过固色处理。

传统的固色剂由于含有游离甲醛而被淘汰,新型的无醛固色剂不断地出现。

近年来,在水性聚氨酯中引入功能性基团,或对水性聚氨酯进行改性,并将其用于织物整理,取得了较好的效果。

以甲苯二异氰酸酯(TDI)、异佛尔酮二异氰酸酯(IPDI)、N-甲基二乙醇胺(MDEA)、聚乙二醇(PEG)、聚丙二醇(PPG)等为主要原料,N,N-二甲基甲酰胺(DMF)为溶剂,采用自乳化,制得了非反应性和反应性两种水性聚氨酯固色剂,同时用红外光谱(FT-IR)的测试方法对两种固色剂进行了表征,并测试了固色剂乳液的粘度、固含量及其离心稳定性。

用于染色棉织物的固色整理、与市场上固色剂固色效果进行对比,探讨了固色整理后织物色光的变化。

合成时不仅探讨聚醚多元醇的选择和配比、预聚反应温度和时间、扩链反应温度和时间,合成了非反应性和反应性两种水性聚氨酯固色剂。

并且探讨了R值对这两种固色剂的性能和固色效果的影响。

得到了非反应性固色剂的最佳合成工艺:PEG1000与IPDI反应温度为55-60℃,时间120min,R 值为2.1;再加入用量为PEG1000用量的1/2的PPG1000,预聚反应温度为40-50℃,时间90min;用自制的亲水扩链剂对预聚体扩链,用量为预聚体中PEG1000用量的2/3,扩链反应温度为55-60℃,时间90min。

减压蒸馏除去溶剂,自乳化得到非反应性水性聚氨酯固色剂。

反应性固色剂的最佳合成工艺:PEG1000与IPDI预聚反应温度为55-60℃,时间120min,R值为2.1;用亲水扩链剂扩链,亲水扩链剂摩尔用量为PEG1000的1/2,通过减压蒸馏,除去反应体系中的溶剂,降温,加入少量的异丙醇,将未反应—NCO基团用NaHSO_3溶液进行封端,n(Na_2SO_3)/n(NaHSO_3)为0.2,n(NaHSO_3)/n(—NCO)为1.3,加蒸馏水在冰浴下乳化,制得反应性固色剂。

固色剂Y的制备目前纺织业中使用的染料存在着不同程度的缺点。

如活性染料缺少深色品种。

易水解,导致给色率低。

不耐氯漂:直接染料在印染加工后,织物水洗易褪色。

湿牢度差。

因此要对织物进行固色处理。

固色剂种类繁多,固色剂Y是结构简单且较为实用的一种。

固色剂Y主要用于酸性等染料印花或染色固色剂。

棉布、丝绸人造棉等,经该品处理。

可增强水洗、皂洗牢度;直接染料作底色拔染印花拔白时。

用本品处理。

可防止底色渗化到拔白部分;色织布经纱上浆时。

用本品处理可防止渗化沾色。

固色剂Y还可用于色淀制造和纸张染色的固色。

但不可用于防脆硫化黑处理及树脂整理的固色。

现将其组成及制备方法简介如下:固色剂Y也称白色固色剂。

英文名称FixingagentYSandofix WS。

为双氰胺甲醛树脂水溶性初缩体。

固色剂有粉状及液体两种产品。

粉状固色剂Y外观为白色粉末,在水中可全部溶解。

液体固色剂Y为无色透明粘稠液体,台固量48%~55%。

20℃时流动性好,易溶于水及2%乙酸、甲酸溶液。

可与非离子型、阳离子表面活性剂或阳离子型合成树脂初缩体混用;不可与阴离子燃料。

阴离子表面活性剂混用。

遇硬水强酸、强碱丹宁酸、吊白块及大量硫酸盐、次氯酸盐时易产生沉淀。

原料名称及配方(单位:kg/t):甲醛(37%) 500双氰胺(98%) 245氯化胺(98%) 174生产工艺:在带搅拌装置的搪瓷反应釜内加入甲醛(37%)57Bkg。

温度控制在3o℃。

边搅拌边加入双氰胺296.8kg和氯化胺(工业品)21 2.5kg,此时温度由3O℃逐渐升至5O℃左右。

待温度稳定后。

加入氯化胺70.8kg,混台物反应放热.自然升温至9O℃。

在90~96℃条件下,保温反应2小时。

然后将物料冷却至70"CI~P可出料,制得固化剂Y。

生产过程中需要注意控制各阶段的温度,以便使反应达到完全。

用50kg的塑料桶或铁桶装运。

储于阴凉、干燥的通风处.储存期为1年。

概析纺织品印染常见的典型固色剂及其运用文 刘道春固色剂是印染行业中的重要助剂之一,它是可以提高染料在织物上颜色耐湿处理牢度所用的助剂。

在织物上可与染料形成不溶性有色物而提高了颜色的洗涤、汗渍牢度,有时还可提高其日晒牢度。

优良的固色剂能广泛应用,可以进一步推动我国纺织印染工业的发展,经济效益和社会效益显而易见,因此广受业内人士的关注。

纺织品染色固色剂的功用特点纺织产业是我国的传统产业,也是出口创汇、创利的重要产业,在国民经济发展中具有举足轻重的作用。

一些发达国家为扭转长期以来的贸易逆差,不断提高产品质量要求企图限制我国产品出口,其中最重要的是对纺织品中色牢度的要求与甲醛含量的限制。

为了达到色牢度的要求,通常纺织品在染色后需要进行固色处理。

固色剂是提高染料与纺织品的结合牢度的一类重要化合物,它的固色能力和游离甲醛含量是评价它性能的两项重要的指标。

通常虽然有些染料可以染出比较鲜艳的色泽,并且直接染料、酸性染料等阴离子水溶性染料色谱齐全,但由于染料上带有水溶性基团,使得湿处理牢度不好,褪色和沾色现象严重。

不仅使纺织品本身外观陈旧,同时染料脱落下来会沾污已染成其它色泽的纤维,产生沾色、搭色现象。

另外,尽管活性染料与纤维形成的共价键是相当牢固的,但实际上,染料未反应物及水解物不可能从染物上完全洗尽,这部分染料就会掉色,同时染物上的共价键也会水解断键。

为了改进织物色牢度,可以进行固色处理。

这些可以提高各类染色牢度的助剂称为固色剂。

固色剂的作用就是用来提高染色过程中染料的固率及湿处理牢度。

纺织材料的染色一般是染浴中处理,使染料和纤维发生化学或物理化学结合,或在纤维上生成不溶性有色物质。

染料在纤维上的耐水洗、日晒、摩擦等性能被称为染色牢度。

活性染料在染色时与纤维起化学反应,两者之间形成共价键,因此也被称为反应染料。

纺织品染色后为了达到所要求的各项色牢度指标,通常使用固色剂进行固色整理。

活性染料的色谱广、色泽鲜艳、性能优异、适用性强,但也存在汗、湿、日光牢度不够的缺点。

地坪固色剂的原理与作用

地坪固色剂的原理与作用主要有:

1. 固色剂含有聚合物乳液,可以填充地坪表面的微孔和缝隙。

2. 聚合物在地坪表面形成保护膜,提高地坪密度,增强抗污染能力。

3. 固色剂中含有颜料,可以使地坪颜色更饱和、统一。

4. 有的固色剂含氟化合物,可以提高地坪的耐污性。

5. 固色剂可以与地坪材料化学反应,增强附着力。

6. 固色剂可以填平地坪微小划痕,使表面更平整。

7. 固色剂形成的保护膜,提高了地坪的耐磨性。

8. 固色处理可以延长地坪使用寿命,减少保养费用。

9. 使用固色剂必须严格按照产品说明进行,确保安全性。

10. 固色剂需要专业施工,才能发挥效果。

固色剂的应用固色剂一、固色剂的作用和要求:有些染料虽然可以染出比较鲜艳的色泽,但由于染料上带的水溶性基团,使湿处理牢度不佳,褪色和沾色现象严重,不仅使纺织品本身外观陈旧,同时染料脱落下来会沾污到白色或其他色泽的纤维上,产生沾色、搭色现象,如直接染料和酸性染料就易产生这样的问题。

另外,尽管活性染料可与纤维素纤维形成共价键结合,但在染色中,若存在水解染料或对未键合的染料皂洗不充分,也会使湿处理牢度下降;另外,与纤维已形成共价键的活性染料还可能在酸性或碱性条件下的分解断键,以及耐氯色牢度、耐汗渍牢度、耐日晒牢度不足等问题。

问了改进织物色牢度,可以进行固色处理,这些可以提高各类染色牢度的助剂称为固色剂。

用可以提高湿处理牢度的固色剂的固色机理-一般有如下作用:(1)在织物上生成不溶性色淀,封闭可溶性基团,使织物上的染料遇水不易溶解脱落,达到提高湿处理牢度的目的。

但这些固色剂固色后,易使织物的色光发生变化或引起日晒牢度下降。

(2)在织物上生成网状薄膜,以阻止染料脱落。

(3)利用固色剂分子中的反应性基团,与染料分子上可反应的基团以及纤维素分子上的羟基交联,达到提高染料在纤维上的固着效果。

(4)利用固色剂与纤维的分子引力,增加固色剂的固着强度,从而提高染色牢度。

除了提高湿处理的牢度的固色剂以外,还有以下一些提高其他色牢度的固色剂;(1)利用固色剂的缓冲能力,使汗液中的酸性物质被中和,防止活性染色料与纤维形成的共价健断裂,达到提高汗渍牢度的目的。

(2)利用固色剂中平滑剂的作用,减少纤维表面的摩擦系数,从而提高染色织物的摩擦牢度。

(3)将紫外线吸收剂接枝引入固色剂分子中,利用紫外线吸收基团对日光中紫外线的吸收,防止紫外线对染色结构的破坏,从而提日晒牢度。

(4)利用一些物质的抗氯性或吸痒性,防止活性氯对活性染料偶氮结构的攻击,从而提高活性染料的耐氯浸牢度和耐氯漂牢度。

一般来讲,好的固色剂应具有以下性能:具有较强的固色能力,能使织物的有关色牢度明显提高;染料适应性广,染料结构对固色效果的影响较小;与纤维的亲和力强,在固色率中吸尽率高;织物经固色剂固色后,不会引起色光变化;在有关提高色牢度(如耐洗色牢度)的同时,不应降低其他色牢度(如日晒牢度);不影响织物的手感,不引起织物强力下降。

固涩散剂在印染工业中的应用与优化方案印染工业在现代社会中扮演着重要的角色,不仅与人们的日常生活密切相关,而且对纺织品的外观、品质和透气性等方面有较高的要求。

在印染过程中,使用固涩散剂可以提高染料的牢固性,防止色斑和退色,同时还可以提高纺织品的柔软度和舒适度。

本文将介绍固涩散剂在印染工业中的应用,并提出优化方案以进一步提高印染质量和效率。

固涩散剂作为印染工业中必备的化学品,主要的作用是与染料分子发生反应,形成强大的化学键从而牢固地将染料分子固定在纤维上。

这样不仅能够避免因摩擦、水洗等外界因素导致染料晕染或脱色,还能够提高染料的耐久性和抗水洗的能力。

因此,固涩散剂在印染工业中起着重要的作用。

在选择固涩散剂时,需要考虑纺织品的材质、染料的种类和工艺的要求。

不同的纤维材质和染料都有不同的固涩散剂适用范围,如棉织物适合使用阳离子类固涩散剂,而毛织物则适宜使用酸性固涩散剂。

此外,染料的亲和性也是选择固涩散剂的考虑因素之一。

在染料选择方面,可参考颜色、稳定性、温度等方面的要求,并进行实验验证。

在固涩散剂的应用过程中,需要注意以下几点以确保印染质量的提高。

首先是控制固涩散剂的用量,过多或过少都会影响固色效果。

应根据染料类型和纤维材质的要求进行合理的用量调整,同时应保持一定的固涩剂与染料的比例,以确保牢固性和均匀性。

其次是根据不同染料的固涩特性确定固涩温度和时间。

不同的染料分子和纤维材质有不同的反应速率,需要进行试验确定最佳的固涩条件。

此外,印染时注意控制酸碱度、温度和时间等因素,以提高固涩效果。

固涩散剂的优化方案主要集中在提高固色效果和降低成本方面。

首先是选择优质的固涩散剂,尽量使用低成本、高稳定性的产品,以减少使用量和成本。

其次是加强固涩散剂与染料之间的相容性,提高染料的固色效果。

可以通过调整固涩剂的酸碱性和添加成分等方式来实现。

此外,优化印染工艺,调整温度、时间和固涩剂的浓度等参数,以提高固涩效果和染料的附着力。

1固色剂发展概述1.1第一代固色剂:双氰型树脂固色剂第一代真正意义上的固色剂是20世纪50年代初开发的双氰型树脂固色剂,以固色剂Y为代表。

固色剂Y是双氰胺与甲醛缩合形成的络合物树脂。

这类固色剂的固色机理主要是络合阳离子和染料的RSO3阴离子形成盐(色淀),从而提高染料的色牢度。

固色剂M是固色剂Y与铜络合的衍生物。

固色剂Y主要用于直接染料和若干弱酸性染料的固色,一般不用于活性染料。

其主要问题是存在游离甲醛。

由于对甲醛危害的重视和严格要求,自80年代以来,固色剂Y逐渐被无甲醛固色剂所替代。

1.2第二代固色剂:多胺类树脂固色剂多胺(主要如二乙撑三胺)与胍及其衍生物(主要如双氰胺)的缩合树脂,是20世纪60年代初开发的无甲醛固色剂,这是固色剂发展的第一个飞跃。

由于其性能优于固色剂Y,特别是能提高活性染料的耐洗牢度,随着80年代以来对无甲醛固色剂的要求,这类固色剂就得到了大的发展和应用,种类较多。

多胺固色剂是在酸(无机酸或有机酸或其释酸盐)存在下,二乙撑三胺与双氰胺反应,经缩合、脱氨、环化成咪唑啉结构并经缩聚,形成高分子化合物。

加入含有活性氢的化合物,如聚乙二醇,可以提高耐洗牢度特别是黄红染料的牢度。

多胺固色剂带阳电荷,与染料阴离子通过离子键形成色淀提高染色牢度,而且由于分子量较大,与纤维间产生范德华力结合而具有较高的亲和力,从而获得较好的色牢度。

但这类阳离子聚合物除了季铵盐外,还含有较多的伯胺仲胺和叔胺,在染色后处理时会产生色变并降低耐晒牢度。

在分子的胍单元的醌亚氨基上接上交联剂形成羟甲基等活性部分即成为反应性固色剂,如本文下文所述。

多胺类固色剂主要用于直接染料固色,也可用于活性染料固色。

1.3第三代固色剂:聚阳离子型固色剂聚阳离子型固色剂是为了克服多胺类树脂固色剂缺点而在上世纪60年代末研究开发的固色剂,主要用于活性染料固色,一般不会产生色变和降低耐晒牢度。

聚阳离子固色剂与网状结构的多胺类固色剂不同,它是一种直链型(其中包括悬垂式侧链)结构。