穿线盒注塑模课程设计

- 格式:doc

- 大小:645.00 KB

- 文档页数:25

第1章塑料成型工艺性分析

1.1塑件的分析

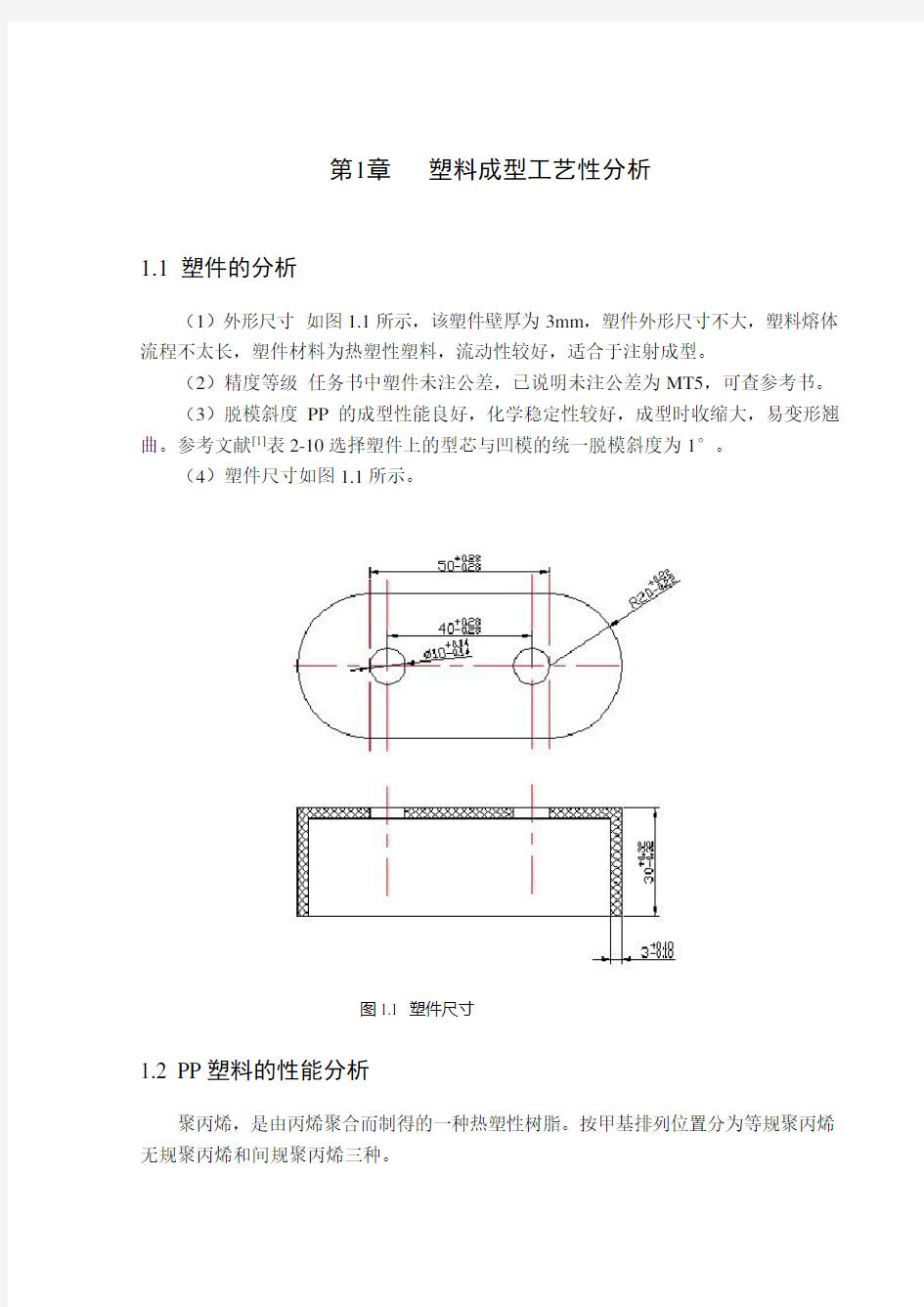

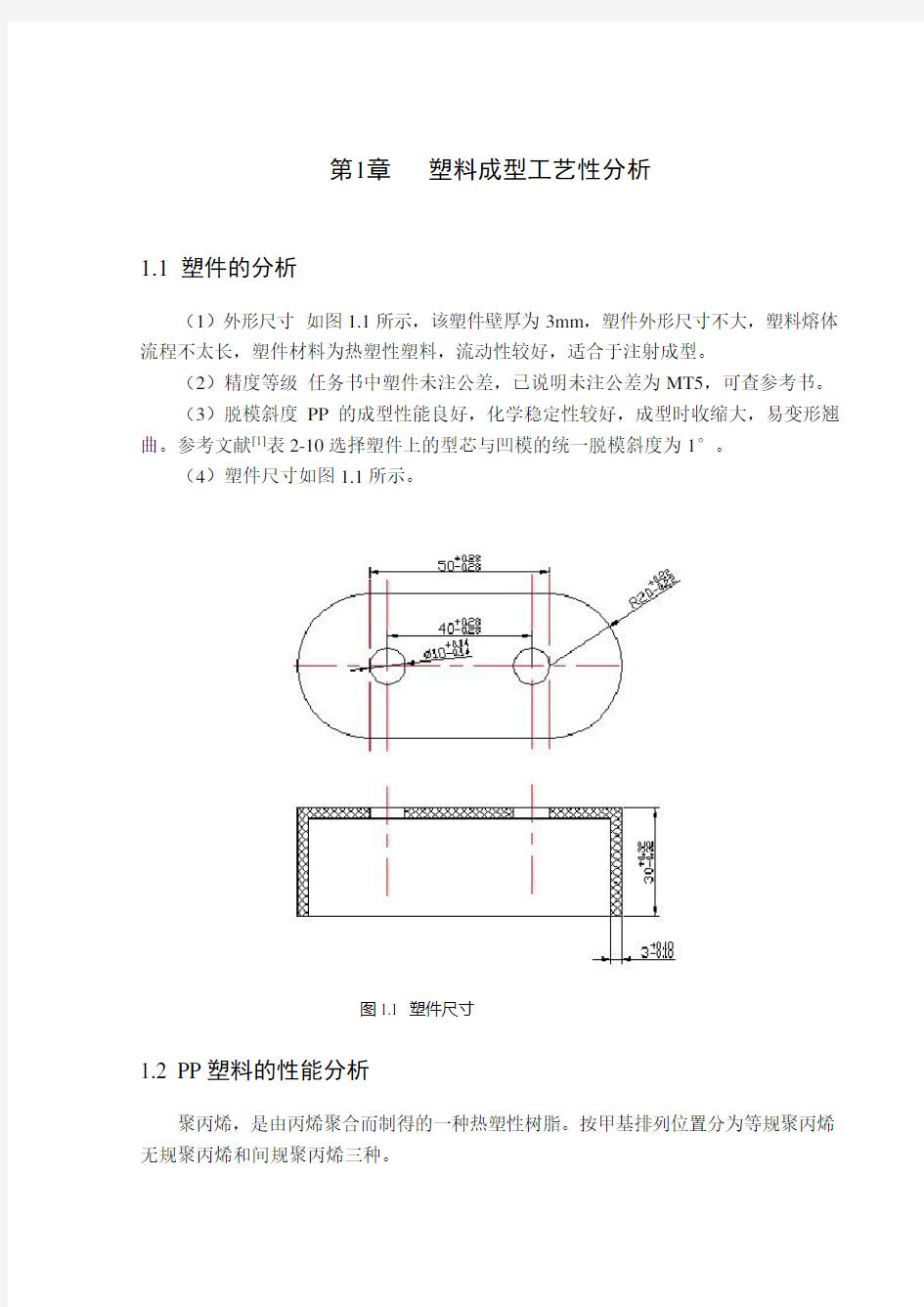

(1)外形尺寸如图1.1所示,该塑件壁厚为3mm,塑件外形尺寸不大,塑料熔体流程不太长,塑件材料为热塑性塑料,流动性较好,适合于注射成型。

(2)精度等级任务书中塑件未注公差,已说明未注公差为MT5,可查参考书。

(3)脱模斜度PP的成型性能良好,化学稳定性较好,成型时收缩大,易变形翘曲。参考文献[1]表2-10选择塑件上的型芯与凹模的统一脱模斜度为1°。

(4)塑件尺寸如图1.1所示。

图1.1 塑件尺寸

1.2 PP塑料的性能分析

聚丙烯,是由丙烯聚合而制得的一种热塑性树脂。按甲基排列位置分为等规聚丙烯无规聚丙烯和间规聚丙烯三种。

1)成型特性

(1)物理性能:PP为无毒、无味的乳白色高结晶的聚合物,是目前所有塑料中最最轻的品种之一,对水特别稳定,在水中14h的吸水率仅为0.01%。分子量约8~15万之间,成型性好。但因收缩率大,原壁制品易凹陷,制品表面光泽好,易于着色。

(2)力学性能:PP的结晶度高,结构规整,因而具有优良的力学性能,其强度和硬度、弹性都比高密度PE(HDPE)高。突出特点是抗弯曲疲劳性(7×10^7)次开闭的折选弯曲而无损坏痕迹,干摩擦系数与尼龙相似,但在油润滑下不如尼龙。

(3)热性能:PP 具有良好的耐热性,熔点在164~170℃,制品能在100℃以上温度进行消毒灭菌。在不受外力的作用下,150℃也不变形。脆化为-35℃,在低于-35℃会发生脆化,耐热性不如PE。

2)成型工艺

注塑机选用:对注塑机的选用没有特殊要求。由于PP具有高结晶性,需采用注射压力较高及可多段控制的电脑注塑机。锁模力一般按3800t/㎡来确定,注射量20%-85%即可。

干燥处理:如果储存适当则不需要干燥处理。

熔化温度:PP的熔点为160-175℃,分解温度为350℃,但在注射加工时温度设定不能超过275℃。熔融段温度最好在240℃。

模具温度:模具温度50-90℃,对于尺寸要求较高的用高模温,型芯温度比型腔温度低5℃以上。

注射压力:采用较高注射压力(1500-1800bar)和保压压力(约为注射压力的80%)。大概在全行程的95%时转保压,用较长的保压时间。

注射速度:为减少内应力及变形,应选择高速注射,但有些等级的PP和模具不适用(出现气泡、气纹)。如刻有花纹的表面出现由浇口扩散的明暗相间条纹,则要用低速注射和较高模温。

流道和浇口:流道直径4-7mm,针形浇口长度1-1.5mm,直径可小至0.7mm。边形浇口长度越短越好,约为0.7mm,深度为壁厚的一半,宽度为壁厚的两倍,并随模腔内的熔流长度逐肯增加。模具必须有良好的排气性,排气孔深0.025mm-0.038mm,厚1.5mm,要避免收缩痕,就要用大而圆的注口及圆形流道,加强筋的厚度要小(例如是壁厚的50-60%)。均聚PP制造的产品,厚度不能超过3mm,否则会有气泡(厚壁制品只能用共聚PP)。

熔胶背压:可用5bar熔胶背压,色粉料的背压可适当调高。

制品的后处理:为防止后结晶产生的收缩变形,制品一般需经热水浸泡处理。

详细的纯聚丙烯性能指标见表1.1。

表1.1 聚丙烯的性能指标

Ω)

cm

1.3 PP的注射成型过程及工艺参数

1)注射成型过程

(1)成型前的准备对聚丙烯的色泽、粒度和均匀度等进行检验,聚丙烯成型前须进行干燥,处理温度为80度到100度,干燥时间1-2小时。

(2)注射过程塑料在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具的型腔成型,其过程可分为冲模、压实、保压、倒流和冷却五个阶段。

(3)塑件的后处理(退火)。退火处理的方法为红外线灯、烘箱,处理温度为70度,处理时间是2-4小时。

2)注射工艺参数

(1)注射机:螺杆式,螺杆转速为48r/min。

(2)料筒温度(t/℃):前段160-180;中段180-200;后段200-220。

(3)模具温度(t/℃):80-90。

(4)注射压力(p/Mpa):70-100。

(5)成型时间(τ/s):注射时间20-60;高压时间0-3;冷却时间20-90;总周期50-160。

第2章拟定模具的结构形式和初选注射机

2.1 分型面位置的确定

通过对塑件结构形式的分析,分型面的选择有图2.1与图2.2所示的两种方案

图2.1 方案1

图2.2 方案2

分型面应选在利于开模取出塑件的平面即选择图2.2的方案2。

2.2 型腔数目和排位方式的确定

(1)型腔数量的确定

由于该塑件的精度要求不高,塑件的尺寸较小,且为大批量生产,可采用一模多腔的结构形式。同时,考虑到塑件的尺寸、模具结构的尺寸的关系,以及制造费用和各种成本的费用等因素,初步定为一模四腔结构形式。

(2)型腔排列的形式的确定

由于该模具选择的是一模四腔,故流道采用H形对称排列,使型腔进料平衡,如图2.3所示。

(3)模具结构形式的初步确定

图2.3 型腔数量的排列布置

由以上分析可知,本模具设计为一模四腔,对称H型直线排列,根据塑件结构形状,推出机构初选推件板推出或推杆推出方式。浇注系统设计时,流道采用对称平衡式,浇口采用侧浇口,且开设在分型面上。因此,定模部分不需要单独开设分型面取出凝料,动模部分需要添加型芯固定板、支撑板或者推件板。由上综合分析可确定采用大水口(或者带推件板)的单分型面注射模。

2.3注射剂型号的确定

1)注射量的计算

通过Pro/E建模分析得塑件质量属性如图2.3所示。

塑件体积:V

塑

39.46cm3

塑件质量:m

塑=ρV

塑

=39.46×0.91=35.91g

式中,可根据参考文献[1]表9-6取0.91g/cm3

2) 浇注系统凝料体积的初步计算

由于浇注系统的凝料在设计之前不能确定的数值,但是可以根据经验按照塑件提及的0.2倍~1倍来估算。由于本次设计采用流道简单并且较短,因此浇注系统的凝料按塑