分子筛膜的合成与进展

- 格式:ppt

- 大小:155.50 KB

- 文档页数:12

优秀毕业论文开题报告ZSM-5分子筛膜的合成与性能研究的开题报告一、研究背景及意义ZSM-5分子筛是一种重要的催化剂,在石油化工、化学合成、环境保护等领域有广泛的应用。

目前,ZSM-5分子筛的制备方法主要有水热法、气相合成法等。

其中,水热法制备的ZSM-5分子筛具有晶体形貌规整、孔道结构完善等优点,但是其制备过程中需要高温高压条件,不仅能耗大、设备成本高,而且对环境造成的污染也比较严重。

因此,研究低能耗、低污染的ZSM-5分子筛制备方法,对于工业化生产具有重要意义。

ZSM-5分子筛膜作为一种新型的分离材料,在气体分离、液体分离等领域有广泛的应用。

目前,ZSM-5分子筛膜的制备方法主要有浸渍法、溶胶-凝胶法等。

其中,溶胶-凝胶法制备的ZSM-5分子筛膜具有孔道结构完善、膜层厚度均匀等优点,但是其制备过程中需要使用有机溶剂,不仅对环境造成的污染比较严重,而且会导致膜层中残留有机物,影响膜的性能。

因此,研究低污染、高性能的ZSM-5分子筛膜制备方法,对于推广其在工业化生产中的应用具有重要意义。

二、研究内容本研究拟采用溶胶-凝胶法合成ZSM-5分子筛膜,并研究其制备工艺、微观结构、物理化学性质等方面的性能。

具体研究内容如下:1. 优化ZSM-5分子筛膜的制备工艺,包括溶胶浓度、凝胶时间、热处理温度等参数的优化。

2. 研究ZSM-5分子筛膜的微观结构,包括膜层厚度、晶体结构、孔道结构等方面的性质。

3. 研究ZSM-5分子筛膜的物理化学性质,包括分离性能、热稳定性、酸性等方面的性质。

三、研究方法本研究将采用溶胶-凝胶法合成ZSM-5分子筛膜,并通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X射线衍射(XRD)等手段对其微观结构进行表征,同时采用气相色谱(GC)等手段对其分离性能进行测试,最终通过综合分析,探究其制备工艺、微观结构、物理化学性质等方面的性能。

四、预期成果本研究预期能够成功合成ZSM-5分子筛膜,并优化其制备工艺,同时对其微观结构、物理化学性质等方面的性质进行深入研究,最终探究低污染、高性能的ZSM-5分子筛膜制备方法,为其在工业化生产中的应用提供理论和实践基础。

第16卷第1期 化学反应工程与工艺 V o l16,N o1 2000年3月 Che m ical R eacti on Engineering and T echno l ogy M arch,2000文章编号:1001-7631(2000)01-0060-07综 述分子筛膜的性能和制备研究进展张延风1,卢冠忠1,许中强1,2,陈庆龄2(1.华东理工大学工业催化研究所,上海200237;21上海石油化工研究院,上海201208)摘 要: 本文介绍了近年来分子筛膜研究的新进展,内容包括分子筛膜的分离机理、分子筛膜的种类、制备方法和它的应用研究,同时对分子筛膜的缺陷和消除方法、分子筛膜研究中目前存在的问题进行了评述与讨论。

关键词:分子筛膜;性能;制备;分离;应用中图分类号:TQ028.8 文献标识码:A在工业过程中,分离是一个十分重要的单元操作。

在近代的分离技术中,膜分离技术发展很快,它在食品、发酵、制药、化工和石油化工等领域有着广泛的应用。

无机膜作为膜材料中的重要一类,因其优良的耐热性、化学稳定性和较高的机械强度,且可对其表面和孔结构进行修饰和改进,因而具有较宽的应用领域和发展空间。

无机膜的应用研究始于40年代U235的富集。

至80年代,已开发出应用于工业分离过程的微滤膜、超滤膜及相应的膜组件。

80年代后期,微孔无机膜吸引了众多的研究者,因为孔径的减小有助于提高分离选择性[1]。

90年代,无机膜的开发和应用不仅着眼于液体的分离,而且随着纳滤膜研究的深入,无机膜的研究进入了气体分离领域,并推动以高温膜反应为代表的高新膜技术的迅速发展[2]。

分子筛膜作为微孔无机膜中的一种,倍受人们的重视。

因分子筛的孔径接近于分子大小,孔径分布又窄,因而在择型催化、离子交换和气体分离上有着重要的应用。

分子筛膜因其良好的整体性,具有比分子筛粉末更好的吸附、渗透和分离性能,扩大了它的应用前景。

此外,分子筛膜还可作为纳米级材料的基体进行原子簇和超分子化合物的组装,从而得到新的光学、光电子和电化学性质的材料,因而在光电子、电化学仪器上有着许多潜在的应用[3]。

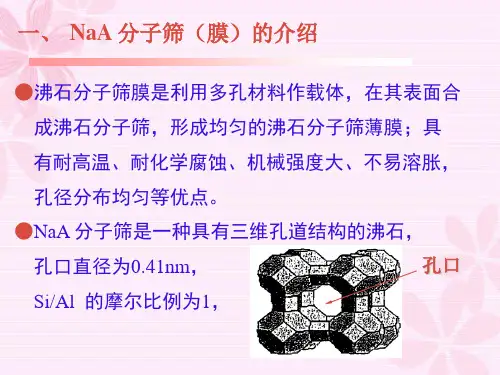

NaA型分子筛膜的制备研究

NaA型分子筛膜是一种具有高选择性和高通量的薄膜材料,广泛应用于分离和催化领域。

本文将介绍NaA型分子筛膜的制备方法和研究进展。

NaA型分子筛膜的制备方法主要有两种:表面晶化法和硅酸盐溶胶法。

表面晶化法是

将NaA型分子筛晶体通过除去部分模板分子和表面化学物种,使得晶体表面有少量晶体核

发展的机会,通过扩展晶体核到整个表面得到NaA型分子筛膜。

硅酸盐溶胶法是将硅酸盐

溶液沉积在载体表面,经过水热反应形成NaA型分子筛膜。

近年来,许多研究致力于改进NaA型分子筛膜的制备方法和提高膜的性能。

一种方法

是通过改变合成配方和反应条件,优化晶体的形成和生长,从而获得更高质量的分子筛膜。

另一种方法是通过添加辅助剂或控制晶体生长方式,调控膜的厚度和孔径大小,实现对分

子的选择性分离。

除了制备方法的改进,研究者们还积极探索将NaA型分子筛膜应用于不同领域。

在气

体分离方面,NaA型分子筛膜被广泛应用于制备高效的二氧化碳捕获材料,以应对温室效

应和气候变化。

在化学催化领域,NaA型分子筛膜被用作催化剂的载体,提高催化反应的

效率和选择性。

研究者们也关注NaA型分子筛膜的稳定性和可持续性。

由于分子筛晶体的有序结构和

孔道结构,膜在长时间使用或高温条件下可能发生热降解或晶体崩溃。

研究者们通过改变

晶体结构和材料组成,提高膜的稳定性和可持续性,以满足实际应用的需求。

NaA型分子筛膜的制备研究

NaA型分子筛膜是一种具有优良分离性能的膜材料,广泛应用于气体和液体的分离、

纯化和催化反应等领域。

本文将介绍NaA型分子筛膜的制备方法以及相关研究进展。

制备NaA型分子筛膜一般采用溶胶-凝胶法。

将合成的NaA型分子筛晶体粉末与溶剂混合,制备成均匀的浆料。

然后,将浆料涂覆在多孔陶瓷、石墨、金属等基材上,并通过烘

干和煅烧等步骤得到NaA型分子筛膜。

制备NaA型分子筛膜的关键是控制浆料的成膜性能以及煅烧过程中的温度和时间。

过

高或过低的浆料浓度会导致膜层厚度变薄或不均匀,影响膜的分离性能。

煅烧温度和时间

的选择也会影响膜的晶化程度和孔径大小。

近年来,研究人员通过改变制备条件、添加表面活性剂等手段,成功地制备出具有优

良分离性能的NaA型分子筛膜。

使用有机硅化合物作为表面活性剂能够提高膜的成膜性能

和分离性能。

制备高温下的NaA型分子筛膜能够提高膜的热稳定性和抗水气分子的渗透性能。

研究人员还通过改变膜的形貌结构、添加金属催化剂等手段,提高NaA型分子筛膜的

分离性能和反应活性。

在膜表面修饰合金或纳米颗粒,能够提高膜的催化还原反应的活性

和选择性。

NaA型分子筛膜的制备研究涉及到材料的选择、制备条件的优化以及对膜的表面修饰。

通过不断地研究和改进,相信NaA型分子筛膜在分离和催化领域的应用会得到进一步的发展。

基于分子筛的纤维膜及其制备方法和应用基于分子筛的纤维膜的制备方法有多种,包括浸渍法、溶液旋转法和电纺法等。

其中,浸渍法是最常用的制备方法之一、首先,将分子筛材料制成粉末状,并与溶剂混合形成溶胶。

然后,将纤维基材浸入溶胶中,使其完全浸渍。

最后,通过干燥和烧结等步骤,制备出具有分子筛薄膜的纤维膜。

基于分子筛的纤维膜的应用非常广泛。

首先,它可以应用于气体分离领域。

分子筛具有不同孔径大小和形状,可以选择性地吸附和分离特定的气体分子。

例如,通过选择性吸附二氧化碳分子,基于分子筛的纤维膜可以用于工业废气处理和二氧化碳捕获等环保应用。

其次,它还可以应用于液体分离领域。

分子筛膜具有优异的渗透性能和高分子截留率,可用于脱盐、离子交换和有机物分离等液体处理过程。

另外,基于分子筛的纤维膜也可以用于催化反应和化学传感器等领域。

基于分子筛的纤维膜具有许多优点。

首先,它具有高选择性和高分离效率。

分子筛材料具有精确的孔径和孔结构,可以选择性地吸附和分离目标分子。

其次,它具有较高的渗透性能。

纤维膜结构能够提供较高的通量,同时保持较高的分离性能。

此外,基于分子筛的纤维膜还具有良好的化学稳定性和机械强度,能够在不同的环境条件下稳定工作。

总之,基于分子筛的纤维膜是一种具有高效分离性能和广泛应用潜力的薄膜。

它通过选择性吸附和分离分子,可以应用于气体分离、液体分离等领域。

随着分子筛材料的不断发展和制备方法的改进,基于分子筛的纤维膜将在环境保护、化学工程等领域发挥更加重要的作用。

沸石分子筛膜的合成方法沸石分子筛膜的合成方法人工制备分子筛的合成得到的一般是松散的晶粒,要得到致密的分子筛膜,分子筛晶体之间必须互生,在多孔载体上定向长成致密层,具有一定的渗透性能。

近年来,随着膜技术的发展,分子筛膜制备技术取得了不小的进展,常用的有原位生长法,二次晶种法和微波合成法,此外,还有溶胶-凝胶法、嵌入法、蒸汽相法等。

一、原位水热法原位生长法采用与分子筛粉末合成相同的方法,将载体、硅源、铝源、模板剂、碱和水按照一定的生长比例加入反应釜中,在一定温度和自生压力下水热晶化,多孔材料在载体表面附着生长,多孔载体表面生长一层致密的分子筛膜层。

使用该方法已经成功制备的分子筛膜有MFI、A、SAPO-34和八面沸石膜、丝光沸石膜等。

原位水热合成中,沸石膜经历成核期和生长期两个阶段。

成核期,母液中的营养随着水热能量的给与而随机成核,附着在载体上,也有部分散落在营养液中;生长期,已经生成的晶核不断原位长大,载体上附着的晶核也长大并互生,连成一片致密的膜层。

膜是由分子筛晶粒互生相连而成。

生长液中硅铝比、碱浓度、模板剂的比例、温度和晶化时间都对合成的膜有影响,载体的适当修饰也会对提高分子筛膜的质量。

该制备方法设备简单,方法易行,易实现大批量生产,具有工业化前景。

不足之处在于可控性差,晶体要优先在载体表面成核而不是溶液主体,受载体表面性质影响和晶核随机生长的影响,膜层的生长很容易不均匀,难致密,膜层厚度不易控制。

该方法比较适用于管状的载体生长沸石分子筛膜。

迄今为止,人们已经成功的在石英、金属、氧化铝、玻璃等多孔材料表面原位合成了高质量的MFI 型分子筛膜。

而且对合成的分子筛膜进行了气体分离和液体渗透汽化分离等测试,膜表现良好。

二、二次晶种法二次晶种法,顾名思义,先要合成纳米级或者微米级的晶种,然后将纳米晶涂覆在载体的一侧表面,再将载体置于二次生长的母液中水热晶化成膜。

合成的晶种的尺寸最好控制在纳米级别,将得到的纳米晶种洗干净后使之均匀分散在溶剂中,得到晶种的悬浮液。

研究耐酸性分子筛膜的进展沸石分子筛膜是由分子筛晶体在一定条件下相互交联在载体上连续生长形成的,是近年发展起来的一种重要的新型无机膜. 沸石分子筛膜不仅具有无机膜的一般特性,还具有分子筛的特性. 它具有规整的孔道,可根据被分离物质的分子形状和大小来实现分子的筛分或扩散,在膜催化、渗透汽化、膜传感器、光电材料和气体分离等领域有广泛的应用前景.分子筛膜渗透汽化分离技术已广泛应用于乙酸的分离提纯、酯化反应的脱水等过程中. 乙酸( 醋酸) 是一种重要的化工原料,如对苯二甲酸和丁二醇的生产. 质量浓度为90%的醋酸的生产通过精馏塔是很容易实现的. 然而,当醋酸质量浓度高于95%时,主要通过蒸馏获得,能量消耗非常大. 因此,在渗透汽化的辅助下,将膜反应器应用于质量浓度为90%以上的醋酸溶液的脱水是非常理想的. 另一方面,许多化学反应过程产生的大量废水中含有少量的乙酸,如用农产物废料生产出的糠醛,在糠醛的生产过程中,产生大量含乙酸的污水. 如果这些废水不经处理就被排放,环境将受到严重污染,也无法将醋酸回收利用. 这时耐酸性分子筛膜就开始发挥作用了,从废水中回收乙酸不仅对环境保护起到一定的作用,而且对资源的高效利用也具有重要的意义.Zhang Wenying 等在麦斯威尔-斯特凡方程的基础上,建立了T 型分子筛膜渗透汽化丙酸和乙醇酯化的反应动力学模型,研究了温度、乙醇与丙酸的摩尔比、膜面积与初始反应液量的比值( S /m) 对酯化反应的影响. 结果表明: 在363 K 条件下,当乙醇与丙酸的摩尔比为2∶ 1,膜面积与初始反应液量的比值( S /m) 为0. 105 9 m2kg1 时,反应时间为10 h,酯化反应的转化率高达99. 8%. K. Tanaka等将T 型沸石膜用50%乙酸水溶液浸泡,膜的选择性及通量都有明显的下降. 虽然T 型沸石膜具有一定的耐酸性,但并不适于高浓度乙酸的脱水.目前,NaA 沸石膜已经实现了工业化. NaA型分子筛膜具有较强的亲水性,主要用于有机物的分离. 然而,在酸性条件下NaA 分子筛膜中Al 原子易从骨架中脱除,导致NaA 分子筛膜骨架坍塌,基本失去渗透分离性能,因而NaA 分子筛膜无法在酸性环境中使用. Cai Xianshu 等通过建立等效电路模型,分析了电化学阻抗谱,揭示NaA 分子筛膜的微观结构演化,并将结果与NaA 分子筛膜在酸性水/乙醇溶液的渗透汽化分离进行了比较,电化学性质的变化与渗透汽化结果一致. 在酸性条件下NaA 分子筛膜膜层渗透分离性能劣化,无法实现物质的有效分离. 这些结果都表明,NaA 分子筛膜不适合用于酸性条件下物质的脱水. 然而,用于羧酸类的脱水或强酸性条件下有机物的脱水的分子筛膜在工业上需求量非常大,因此,提高膜在酸性条件下的稳定性是十分必要的.为了拓展分子筛膜渗透汽化脱水在酸性体系中的应用,亟需开发耐酸性分子筛膜材料. 用于酸性条件下有机物脱水的沸石分子筛膜的研制成为沸石膜工业应用的第二里程碑. 本文将重点阐述耐酸性分子筛膜的合成及研究前景. 1 耐酸性分子筛膜合成方法分子筛膜的合成方法有多种,不同的分子筛膜使用的支撑体和原料不同、原料配比和状态也不同,因此采用的制备方法也不同. 一般情况下,通过调节溶胶的Si /Al 比来制备通量高、选择性强、具有可重复性的耐酸性分子筛膜. 高硅的分子筛膜疏水性比较强,常用于有机物水溶液( 如乙醇/水溶液、乙酸/水溶液等) 的分离. 其中,高硅的CHA 沸石膜、T型沸石膜、MOR 膜、ZSM-5 沸石膜已应用于羧酸类物质和酯化产物的脱水. 实际上,T 型分子筛膜的耐酸性也是比较差的. 一般,高硅的MFI、MOR 膜的耐酸性比较好,其中,ZSM-5 沸石膜属于高硅微孔沸石膜,其组成Si /Al 比为10 ~ ,具有优异的热稳定性和耐酸性,是当前最受关注的沸石膜之一.膜的合成难点在于如何控制晶体的生长及形态,从而促进晶体紧密地生长在支撑体表面,形成均一、连续、无针孔和裂纹的致密性膜层. 本文主要介绍以下几种制备方法.1. 1 原位水热合成法原位水热合成法是目前合成沸石膜最常见的方法,它是直接将载体浸入用分子筛合成的母液中,通过分子筛晶化在载体表面形成膜. J. G. Tsikoyiannis等用原位合成法合成高硅的MFI 型分子筛膜. 随后,T. Sano 等把高硅的MFI 型分子筛膜用于乙醇/水溶液、乙酸/水溶液的脱水,发现膜对乙醇的选择性和渗透通量相对较高,对乙酸的选择性和渗透通量比较差.原位水热合成法虽然简单,易操作,但是反应时间较长,容易生成杂晶,膜的厚度和晶体取向难以控制. 由于晶体生长不均一,无法制备出连续致密的分子筛膜,实验的重复率也较低.1. 2 二次生长法二次生长法是先用物理方法将晶体附载在载体表面再进行水热合成的方法,这种方法避开了晶体成核期,可以控制晶种的取向和形貌,从而控制分子筛膜的取向,并且晶种层的预负载提高了合成过程的可控性及膜层的连续性,大大提高了制备高质量分子筛膜的可重复性.Shan Lijun 等用二次合成法在氧化铝中空纤维上合成了MFI 型分子筛膜,并探究了晶种液浓度对膜的影响,在最优条件下合成的膜对乙醇水溶液的分离,通量高达5. 4 kgm - 2h - 1 . Li Gang 等把二次合成法制备的ZSM-5 膜用于乙酸水溶液的脱水,并探究了硅源的不同以及晶化时间对实验的影响. Lu Huibin 等用二次合成法首次使用铵盐制备出高度b 轴取向的MFI 分子筛膜,铵盐结晶过程和Si-NH +4相互作用支配TPA-NH +4的相互作用,有效地抑制成核的次生生长.1. 3 微波加热法近年来微波加热法逐步应用于分子筛膜的制备中,与原位水热合成法类似,只是加热方法不同. 微波加热法大大缩短了晶化时间,使得晶种颗粒更加均一,进一步减少了杂晶的生成.Zhou Han 等采用微波加热法制备出T 型分子筛膜,在乙醇/水体系中测得膜渗透通量和分离因子分别高达1. 52 kgm - 2h - 1 和10 000,并且在pH 值为3 的条件下具有较好的稳定性. Zhu Meihua等将预涂晶种的-Al2O3支撑体采用微波加热法制备出MOR 分子筛膜,在醋酸/水体系和乙酸乙酯/乙醇/水体系中都具有优异的脱水性,并且经过59 d 的浸泡,性能保持稳定.1. 4 气相转化法气相转化法是指将无有机模板剂的分子筛合成液制成干胶,然后把干胶转移至提前装有支撑体的含聚四氟乙烯内衬的不锈钢反应釜中,水和有机胺作为液相部分位于反应釜底部,在一定温度下在混合蒸汽作用下上层的干胶转化为沸石分子筛. 与传统的采用液相合成分子筛膜相比,气相转化法减少了有机模板剂的消耗,对环境友好,不会产生大量废液,而且成本低,工艺简单.1. 5 直接加热支撑体法直接加热支撑体是将支撑体加热到合成分子筛所需的温度,而将母液保持在较低的温度,这样只有载体表面( 或近表面处) 的温度达到合成分子筛所需的温度,故分子筛晶体会在支撑体表面成核、附着和生长.A. Erdem-Senatalar 等用直接加热载体的方法在不锈钢支撑体上制得了 A 型分子筛膜,采用电加热不锈钢支撑体,合成母液用循环水浴保持较低的温度. 这种方法可以抑制母液中分子筛的生成,分子筛晶体无法沉积到支撑体上; 此外,较低温度的母液可以抑制分子筛晶体的转晶过程,有利于制得无杂质的分子筛膜. 因此,支撑体和母液的温度至关重要.除了上述的方法,分子筛膜的制备方法还有很多,如电泳沉积法等,但是这些方法目前都还处在实验室阶段,很难进入工业化应用.2 耐酸性分子筛膜性能及其应用Y. Hasegawa 等将CHA 分子筛膜用于己二酸与异丙醇的酯化反应中,反应产率由原来的56% 提高到98%,大大提高了酯化反应的产率. Jiang Ji等以球磨晶种为原料,合成了CHA 分子筛膜,球磨晶种能抑制杂晶的生成. 在75 ℃的条件下,合成的CHA 膜对90%乙醇水溶液进行脱水,测得膜的渗透通量和分离因子分别是2. 5 kgm- 2h - 1 和2 980,并将用过的膜置于pH 值约为3 的酸性溶液中10 h,膜仍具有较好的分离性能,说明所合成的CHA 膜是具有耐酸性的. N. Yamanaka 等在多孔-Al2O3支撑体上制备CHA 沸石膜,且在75 ℃条件下,膜对体积分数的50% 的乙酸/水体系表现出较高的分离因子,约为2 500,渗透通量高达8 kgm- 2h - 1 . N. Itoh用水热合成法制备CHA 沸石膜,在酯化反应中渗透测水的含量约为2 10 - 7 molm- 2s - 1Pa - 1,对EtOH/H2O 体系的分离因子为2 850.Li Gang 等把制备的MOR 膜用于乙酸水溶液的脱水,并测得在低浓度的乙酸溶液中分离因子约为250,但是随着乙酸浓度的提高,分离因子逐渐下降. Chen Zan 等对MOR 膜的微孔结构进行优化,得出结论: 在150 ℃的条件下用含氟体系的母液可制备出分离性能好、耐酸性强的MOR 型分子筛膜. K. Sato 等探究b 轴取向的MOR 膜在高温高压下采用渗透汽化-蒸馏混合系统对乙酸水溶液进行脱水,得出结论: 在大于100 ℃的条件下对体积分数为50% 的乙酸水溶液进行脱水,渗透通量高达10. 9 kgm - 2 h - 1,其渗透侧的乙酸含量低于0. 3%. Zhu Meihua 等详细研究了反应条件( 如温度、乙酸/醇摩尔比、催化剂载量等) 对乙醇转化率的影响,得出最佳反应温度、醋酸/醇的摩尔比、催化剂的负载量、有效膜面积与酯化混合物体积比分别为85 ℃、1. 5、0. 05%和0. 31 cm2cm - 3 . 乙醇和正丁醇在酯化反应中的转化率分别为98. 13% 和98. 73%,并且经过长时间测试,膜的性能没有改变,表现出来良好的耐酸性和稳定性.Li Xiansen 等在无模板剂的条件下用F - 和OH - 做矿化剂合成ZSM-5 分子筛膜,膜对乙酸水溶液的脱水性能良好,并且表现出了强的耐酸性. 在探究高硅的ZSM-5 膜初期,制备出性能最好的膜. 随后,探究了乙酸水溶液透过ZSM-5 分子筛膜的过程,并通过与MOR 膜的水的透过机理进行对比,得出结论: 随着温度的升高,由于膜的蒸汽压差和温度方面的驱动力增加,虽然渗透通量有所增加,但是渗透系数随温度升高而降低. 在70 ℃条件下测得膜对体积分数为54% 的乙酸水溶液的渗透通量和分离因子分别是0. 63 kg m - 2 h - 1 和23. ZhuMeihua 等优化制备过程,制备出高硅的ZSM-5膜在75 ℃条件下对体积分数为50%的乙酸水溶液的渗透通量为2. 21 kgm-2h - 1,其渗透侧的水含量高达99. 60%.王金渠等通过F - 作为无机结构导向剂或矿化剂制备出MOR、ZSM-5 分子筛膜,可在更大范围内调控膜层Si /Al 比,且使膜层沸石的Si、Al 元素分布更均匀,大大减少膜层表面富铝现象,改善了晶间间隙等不耐酸的微结构的问题,使膜具有更加优异的乙酸脱水分离选择性和耐酸性. 所合成的膜在80 ℃下,对体积浓度为83% 的乙酸/水体系的渗透通量达到2. 637 kgm - 2h - 1,分离因数达到.并将膜在室温下于体积浓度为83% 的乙酸中浸泡224 d,分离性能仍保持稳定.3 耐酸性分子筛膜的缺陷理想的沸石膜应该是分子筛晶体高度交联且无针孔或裂纹等缺陷的. 但在实际合成中,由于分子筛晶体的本质属性以及合成技术的不完备,在分子筛膜的制备过程中很容易产生裂纹、针孔和晶界缺陷等,要制备完美的分子筛膜难度颇大. 分子筛膜缺陷的存在是影响其性能的主要原因,减少乃至消除晶体生长的缺陷是制备优质分子筛膜的关键.由于水热合成中晶体交联生长不完善常常导致针孔等大缺陷的产生. 大缺陷可通过增加晶化时间或采用多次晶化来消除,但增加晶化时间或多次晶化会导致膜层变厚,使分离速率变小,且不能消除小缺陷. 小缺陷的消除可采用SiO2的化学气相沉积法. 此外,在脱除模板剂的过程中通过优化煅烧条件可有效地减少裂纹等缺陷. 由于支撑体与分子筛晶体之间膨胀性质的差异,在焙烧过程中有热应力产生,裂纹在分子筛膜表面形成. Dong Junhang 等研究了煅烧过程中膜层裂纹的形成过程,认为较低的升温、降温速率有利于减少因煅烧引起的缺陷.Chen Zan 等采用功能缺陷修补法用聚4-乙烯基吡啶修饰了分子筛膜,修饰后的分子筛膜对醋酸的脱水效果更好,膜的耐酸性也大大提高了.4 耐酸性分子筛膜的发展前景分子筛膜反应器是催化等领域的研究热点,它们在羧酸类的脱水、酯类脱水、酯化反应的脱水中的应用非常广泛. 在渗透汽化的辅助下,膜反应器能够同时发挥催化活性和原位除水的功能,分离出可逆反应中的副产物,大大提高了产物的转化率.如今,蒸馏仍然被广泛用于精炼低浓度乙醇,然而,经过蒸馏、浓缩的乙醇通常含有一定量的挥发性羧酸. 膜反应器的使用,不仅可以减少传统蒸馏方法中能量的消耗,而且大大提高了获得绝对无水乙醇的能力.乙酸乙酯是一种重要的化工产品,传统的乙酸乙酯制备方法是由乙醇和乙酸在强酸( 如硫酸) 为催化剂下通过酯化反应合成. 但是酯化反应是可逆反应,产品中水的去除和反应物从产物中的分离及重复使用十分困难,分子筛膜的出现解决了这一问题. 然而,酯化反应的环境十分苛刻,对膜的耐酸性要求非常高. 疏水性分子筛膜的Si /Al 比较高,相对应的耐酸性也比较强.具有优良的耐热性、耐酸性的沸石分子筛膜在苛刻环境下渗透汽化进行有机物/水的分离具有广阔的应用前景,在石油、医药、日用化工、精细化工等领域潜能巨大. 制备出耐酸性强、分离性能优异的分子筛膜迫在眉睫.5 结束语目前,耐酸性分子筛膜的研究非常活跃,但制备出的分子筛膜依旧没有完全达到人们期望的效果.从另一方面考虑,要将耐酸性分子筛膜应用于工业生产中,还需要解决一系列复杂的问题,如廉价、高性能的支撑体的使用; 膜的放大、膜组件的制造等.随着科学的不断发展及科技的不断进步,人们对耐酸性分子筛膜的认识将会进一步加深. 相信在不久的将来,性能优良的耐酸性分子筛膜的制备和工业化终将会实现.<!--。

沸石分子筛膜的合成与应用论文————————————————————————————————作者:————————————————————————————————日期:沸石分子筛膜的合成与应用摘要: 介绍了沸石分子筛膜的种类、结构。

介绍了几种沸石分子筛膜的合成方法。

综述了沸石分子筛膜在液体分离、气体分离、催化反应、光学及光催化反应等高新技术领域的应用及存在的问题。

并且对沸石分子筛膜的发展前景进行了预测。

关键词: 沸石分子筛膜;合成;应用;1 沸石膜的种类、结构及亲水性无机分子筛膜沸石分子筛膜是一类具有骨架结构的微孔晶体材料, 构成其骨架的最基本结构单元为TO4四面体, 四面体的中心原子T 最常见的是Si 或Al, 也可以是P、Ga、Be、B、Ge、Ti、Fe、V 等元素,T 原子与周围的4 个氧原子以SP3杂化轨道成键。

TO4四面体通过顶点的氧原子相互联结, 形成花样繁多的二级结构单元, 各种二级结构单元按照不同的排列方式拼搭, 构成了不同的沸石膜骨架结构。

根据沸石分子筛膜的结构不同, 目前主要研究开发的沸石膜材料有: MFI 型( ISM- 5) 沸石分子筛膜[1- 2]、A 型沸石分子筛膜[3- 4]、X 型和Y 型沸石分子筛膜[5- 6]、P 型沸石分子筛膜[ 7]、ATPO4- 5 型沸石分子筛膜、丝光型沸石分子筛膜[8]。

根据优先吸附性的不同, 一般将分子筛膜分为亲水性和疏水性两种。

亲水性分子筛膜对于极性强的分子, 如对水分子具有强烈的吸附性;疏水性分子筛膜优先吸附极性弱的分子如有机物。

由于亲水性分子筛膜的孔径大小、结构等的不同, 又将其分为NaA 型、FAU 型(X、Y) 以及MOR 型膜等。

NaA 型分子筛的有效孔径为0.4nm, 硅铝比很小(等于1) 。

因此这类膜的亲水性很强, 对于大分子P小分子具有很高的分离选择性能, 可以实现非极性分子P极性分子, 如有机物P水的分离。

FAU 型分子筛的有效孔径约0.74 nm, X 型分子筛膜的硅铝比为1~ 1.5, 而Y 型的硅铝比为2.1。

A型分子筛膜的合成与应用研究进展首先,A型分子筛膜的合成方法有很多种。

传统的合成方法包括离子交换法、原位结晶法、浸渍结晶法等。

离子交换法是最常用的方法之一,通过在A型分子筛晶体的表面进行离子交换反应,使其形成膜状结构。

原位结晶法和浸渍结晶法则是在有机模板剂的存在下,在基底上进行晶核生成和晶体生长,最终形成A型分子筛膜。

此外,近年来研究人员还开展了微波辅助合成、溶剂热浸渍合成等方法,这些新的合成方法在提高合成速度和膜层质量等方面具有优势。

其次,A型分子筛膜在气体分离、液体分离和催化等领域的应用研究也取得了重要进展。

在气体分离方面,A型分子筛膜广泛应用于二氧化碳捕集、天然气脱水和空气分离等领域。

例如,利用A型分子筛膜可以实现二氧化碳的选择性分离和富集,具有重要的环保和能源应用价值。

在液体分离方面,A型分子筛膜在有机溶剂分离、催化反应和药物分离等方面也有广泛应用。

例如,A型分子筛膜在有机溶剂脱水和溶剂回收中具有优异的选择性和通透性,可以实现高效的分离和回收。

此外,A型分子筛膜还可以用作催化剂载体,提高催化反应的效率和选择性。

最后,A型分子筛膜在新能源领域的应用也吸引了越来越多的关注。

例如,A型分子筛膜可以用于燃料电池中的氢气分离和纯化。

由于A型分子筛膜具有高氢气通透性和低其他气体通透性的特点,可以有效地实现氢气的分离和纯化,提高燃料电池的效率和稳定性。

此外,A型分子筛膜还可以用于氢气的储存和传输,为氢能源的应用提供了新的途径和方向。

综上所述,A型分子筛膜的合成与应用研究在气体分离、液体分离和新能源等领域取得了重要进展。

随着合成方法的不断改进和优化,A型分子筛膜的合成速度和质量将得到提高。

同时,随着对A型分子筛膜性能和结构的深入研究,其在更多领域的应用潜力将得到充分挖掘和利用,为实现环保和可持续发展做出更大的贡献。

TS-1型分子筛膜的合成的开题报告【摘要】本文简要介绍了目前广泛应用于油品加工领域的TS-1型分子筛膜,并探讨了其合成方法、应用和研究进展。

TS-1型分子筛膜具有高催化活性、高选择性、良好的热稳定性和长寿命等特点,具有广泛的应用前景。

本文重点介绍了TS-1型分子筛膜的合成方法,包括溶胶-凝胶法、结晶化学方法和气相沉积法等,分别探讨了它们的优缺点和适用范围,最后对TS-1型分子筛膜的应用和研究进展进行了简要阐述。

【关键词】TS-1型分子筛膜、合成方法、应用、研究进展【正文】1. 引言分子筛作为一种具有特殊孔径分布和大小分布的高分子化合物,具有广泛应用的前景。

其中,TS-1型分子筛膜以其高催化活性、高选择性、良好的热稳定性和长寿命等特点,成为油品加工、环保和化学工业领域中最为重要的分子筛之一。

本文主要介绍TS-1型分子筛膜的合成方法、应用及研究进展。

2. TS-1型分子筛膜的合成方法目前,TS-1型分子筛膜的合成方法主要包括溶胶-凝胶法、结晶化学方法和气相沉积法等。

下面分别介绍这些方法及其适用范围和优缺点。

2.1 溶胶-凝胶法溶胶-凝胶法是最早用于TS-1型分子筛膜的制备方法之一,其基本原理是在水中混合二元硅酸盐前体,使其形成水溶胶,接着在有机物质的溶液中混入水溶胶形成凝胶。

最后,通过烘干和煅烧等过程获得TS-1型分子筛膜。

使用溶胶-凝胶法合成的TS-1型分子筛膜具有高的孔隙度和大的比表面积,具有卓越的性能和应用前景。

但这种方法合成的膜面质量难以控制,在实际应用中受到一定的限制。

2.2 结晶化学方法结晶化学法是将前体溶液蒸发干燥,形成晶体颗粒。

然后在特定条件下,将颗粒长成复杂的形态,以达到膜的形成。

结晶化学法是一种简单的自组装方法,具有优异的控制性能。

但不同于溶胶-凝胶法,其对溶剂和前体的选择很为苛刻,且需要过多的步骤以制得高质量的TS-1型分子筛膜。

2.3 气相沉积法气相沉积法是一种利用热分解反应形成TS-1型分子筛膜的方法,该方法能够制得出色的有机辅助剂合成的TS-1型分子筛膜,其孔隙等级和平滑性能优于其他制备方法。

基于分子筛的纤维膜及其制备方法和应用制备方法:1.溶液浸渍法:将分子筛颗粒和纤维基质放置于溶液中浸泡一段时间,使分子筛颗粒与纤维基质发生物理或化学吸附,形成膜材料。

2.熔融浸渍法:将分子筛与纤维基质一起熔融,使其均匀混合并凝固成膜材料。

3.气态沉积法:通过热蒸发、物理气相沉积或化学气相沉积等方法,将分子筛沉积在纤维基质表面形成薄膜。

应用:1.分离膜:基于分子筛的纤维膜具有较好的筛分能力,可以用于气体分离、水处理、有机溶剂分离等领域。

例如,在气体分离中,可以使用具有高选择性的分子筛膜将混合气体中的特定气体分离出来,实现气体纯化。

2.吸附膜:基于分子筛的纤维膜可以选择性地吸附其中一种特定的分子或离子。

例如,可以制备具有特定选择性的离子交换膜,用于水处理中的大型离子去除或钠离子的回收。

3.催化膜:在纤维膜中负载分子筛后,可以实现对特定反应的催化作用。

例如,将具有特定催化性能的分子筛负载于纤维膜上,可以用于催化反应中的催化剂。

4.传感膜:基于分子筛的纤维膜可以实现对特定分子或离子的检测和传感。

例如,可以制备具有特定选择性的传感膜,用于环境监测和生物传感等领域。

5.药物释放膜:通过将药物负载于纤维基质上的分子筛中,可以实现对药物的控制释放。

例如,在药物传递中,可以将具有吸附和释放药物功能的分子筛纤维膜应用于控制药物释放速率。

总之,基于分子筛的纤维膜具有广泛的应用前景,在分离、吸附、催化、传感和药物控制释放等领域具有重要的应用价值。

制备方法的选择和优化将决定纤维膜的性能和应用范围。

因此,进一步的研究和发展将进一步推动基于分子筛的纤维膜的应用。

分子筛膜的制备及其在去除重金属废水中的应用研究随着工业的发展和城市化进程的加快,重金属废水的排放量越来越大,严重危害着生态环境和人类健康。

有效解决重金属废水污染问题,已成为当下亟待解决的难题。

分子筛膜作为一种新型的膜材料,具有高选择性、高通量和高稳定性等特点,因此被广泛用于分离、过滤和提纯等领域。

本文将着重介绍分子筛膜的制备方法以及其在去除重金属废水中的应用研究。

一、分子筛膜的制备方法1. 溶剂挥发法溶剂挥发法是一种简单、易于操作的分子筛膜制备方法。

其基本原理是将分子筛颗粒与有机溶剂混合,形成混合溶液,然后将混合溶液倒置于玻璃片或陶瓷片上,待溶剂挥发后形成分子筛膜。

2. 溶胶-凝胶法溶胶-凝胶法是一种复杂的分子筛膜制备方法,其主要原理是通过溶胶-凝胶过程使分子筛颗粒结合成膜。

该方法需要严格控制溶胶和凝胶的组成、浓度和pH值等参数,以保证分子筛颗粒能够形成有机-无机复合材料,并同时保持分子筛的内部结构。

3. 水热法水热法也是一种较为常用的分子筛膜制备方法。

其基本原理是将分子筛颗粒与有机硅化合物混合,通过水热反应将分子筛颗粒结合成膜。

该方法可以通过控制温度、时间和反应液体的pH值等参数,来调整分子筛膜的厚度和孔径大小等性能特点。

二、分子筛膜在去除重金属废水中的应用研究分子筛膜作为一种高效、可选择性和稳定的膜材料,已经开始被广泛应用于废水处理领域。

下面将重点介绍分子筛膜在去除重金属废水中的应用研究。

1. 去除铅污染废水铅是一种有毒的金属元素,其污染会给人类带来严重的危害。

研究发现,采用银(Ⅰ)离子交换制备的ZR-101分子筛膜在去除重污染铅废水中具有良好的应用前景,可以将水中铅离子的浓度降至国家标准以下。

2. 去除镉污染废水镉也是一种有毒的金属元素,同样会对人体造成严重的危害。

研究发现,采用多孔型Y分子筛制备的膜,在去除重金属废水中也有一定的应用价值。

该分子筛膜可以通过孔径的选择性作用,将水中大多数重金属离子和有机物去除,有效提高水的质量。