褐煤脱水预干燥技术进展

- 格式:pdf

- 大小:376.20 KB

- 文档页数:5

褐煤提质技术发展现状与分析褐煤提质技术发展现状与分析褐煤是一种低质、低热值、高水分、高挥发分的煤种,通常不被视为传统化石燃料。

然而,随着全球能源需求的不断增长和化石燃料资源的日益枯竭,褐煤作为一种相对丰富的煤炭资源,逐渐引起了人们的关注。

通过提质技术,可以显著提高褐煤的热值、密度和稳定性,使其成为更高效的能源来源。

本文将介绍褐煤提质技术的发展现状,并对其进行分析。

一、褐煤提质技术发展现状1.干燥技术褐煤水分含量较高,导致其热值和燃烧效率较低。

干燥技术是褐煤提质的首要步骤,通过降低褐煤中的水分含量,提高其热值和燃烧性能。

目前,常用的干燥技术包括自然晾晒、热风干燥、微波干燥等。

其中,热风干燥和微波干燥具有处理速度快、节能环保等优点,受到广泛关注。

2.热解技术热解技术是通过高温加热褐煤,使其发生热分解,生成固体炭、液体产品和气体产物。

该技术可以有效提高褐煤的碳转化率和热值,同时还可以去除部分水分和挥发分。

常见的热解技术包括高温热解、中温热解和低温热解等,其中高温热解具有处理效果好、产品收率高等优点,但设备投资和运行成本较高。

3.气化技术气化技术是通过化学反应将褐煤转化为气体燃料,主要包括水蒸气气化和氧气气化等。

水蒸气气化是将褐煤与水蒸气在高温下反应,生成氢气、一氧化碳等可燃气体;氧气气化是将褐煤与氧气在高温下反应,生成二氧化碳、一氧化碳等可燃气体。

气化技术可以有效提高褐煤的能源利用效率和减少环境污染。

二、褐煤提质技术发展分析1.技术挑战褐煤提质技术发展面临的主要挑战包括:设备投资和运行成本较高、能效低、副产品处理困难等。

此外,由于褐煤的燃烧过程中会产生大量的二氧化碳等温室气体,如何减少温室气体排放也是褐煤提质技术发展面临的重要问题。

2.节能环保要求随着全球能源结构的转变和环保意识的提高,节能环保已经成为褐煤提质技术发展的重要趋势。

通过提高能效、减少废弃物排放和采用清洁生产工艺等措施,实现褐煤提质过程的节能环保。

褐煤干燥脱水工艺和费用褐煤是煤化程度最低的煤类,水分含量高(30%-50%),发热量低,易自燃,易风化粉碎,不易长途运输。

近年来,世界各国正积极试验和探索褐煤的提质加工技术,为褐煤发电、气化、液化、焦化等高效洁净的加工利用提供条件。

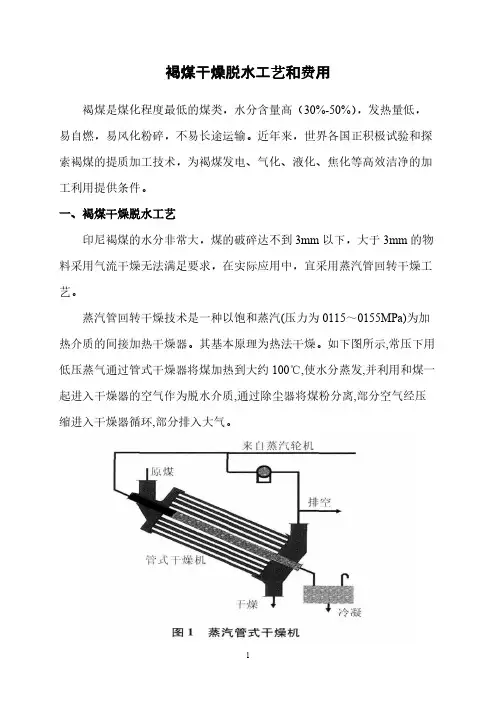

一、褐煤干燥脱水工艺印尼褐煤的水分非常大,煤的破碎达不到3mm以下,大于3mm的物料采用气流干燥无法满足要求,在实际应用中,宜采用蒸汽管回转干燥工艺。

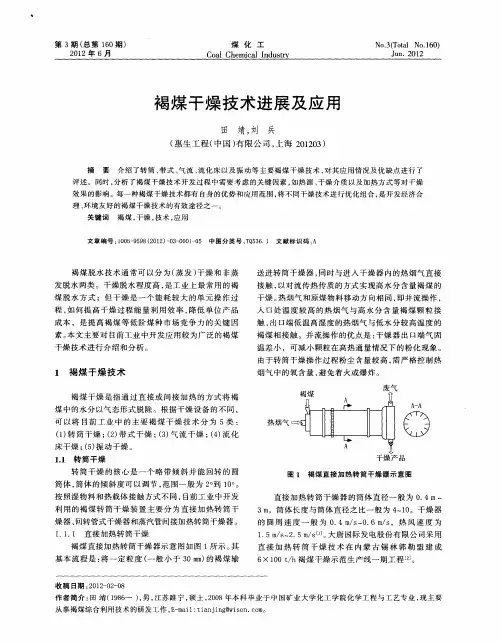

蒸汽管回转干燥技术是一种以饱和蒸汽(压力为0115~0155MPa)为加热介质的间接加热干燥器。

其基本原理为热法干燥。

如下图所示,常压下用低压蒸气通过管式干燥器将煤加热到大约100℃,使水分蒸发,并利用和煤一起进入干燥器的空气作为脱水介质,通过除尘器将煤粉分离,部分空气经压缩进入干燥器循环,部分排入大气。

作为核心设备的蒸汽管式干燥装置由筒体(包括壳体、蒸汽管、蒸汽分配器及锤击器)、进出料螺旋(也可根据物料特点选择溜槽式进料)、进出料端密封、蒸汽分配系统、传动系统(包括电机、减速机、齿轮、托轮及滚圈)及润滑系统组成。

目前,德国拥有该干燥技术。

该技术方法由于通过蒸发褐煤中的水分而将水脱除,因此,能耗较高,尾气排放量较大。

此法为目前工业应用最为成熟的褐煤干燥方法。

二、褐煤干燥脱水费用分析印尼国华穆印原煤预干燥系统与电厂同步建设,该项目的煤种为褐煤,原煤水分为55.3%,在中速磨煤机上能应用的原煤水份需低于33%。

所以,该原煤必须经过干燥后才能在电厂中使用。

建设4套褐煤脱水装置,每套能力100万吨/年,将褐煤水含量由54.32%降到20%,投资估算如下:序号项目蒸汽管回转干燥机备注1褐煤处理量4×125t/h 4条线,每条线处理能力为100万吨/年2进料含水量54.32%进料总量:4×125t/h3出料含水量20%出料总量:4×71.38t/h125×(1-54.32%)=57.1t/h 57.1/(1-20%)=71.38t/h4水分蒸发量4×53.62t/h125-71.38=53.62t/h 5干燥热源名称低压过热蒸汽 6干燥热源耗量4×72662kg/h7设备规格ф4800×38000×48干燥机功率4×315KW9风机功率4×2000KW10总功率消耗4×2315KW11尾气排放量4×42092.19kg/h 参照印尼国华穆印煤电项目原煤预干燥系统相关数据12操作人员(名/班)2 序号项目蒸汽管回转干燥机备注13小时操作成本(万元/小时)电力:4×0.1273蒸汽:4×0.7265人工:4×0.0020合计:4×0.8558蒸汽按100元/吨计算电按0.55元/度计算人工费按10元/(人•小时)计算14年操作成本(8000h)4×6846.4万元4×0.8558×8000=4×6846.4万元15装置投资4×4500.00万元参照印尼国华穆印煤电项目原煤预干燥系统投资16吨成本(按照进料计算)68.46元/吨0.8558万元/125吨=68.46元/吨17吨成本(按照出料计算)119.89元/吨0.8558万元/71.38吨=119.89元/吨从上表可以看出:将褐煤水含量由54.32%降到20%,干燥脱水成本为68.46元/吨。

褐煤脱水改性技术了解1、概述随着能源的不断消耗,工业以及电力行业主要依赖的烟煤、无烟煤等硬煤资源已开采过度,在全球能源日趋紧张的形势下,褐煤、亚烟煤等低阶煤的经济价值及相关加工生产技术被世界各国所重视。

中国拥有丰富的褐煤资源,但是由于褐煤氧含量和内在水分含量高,热值低,使其长途运输成本较高,同时使得其直接燃烧效率低下。

褐煤在入炉燃烧之前,需要进过干燥、磨粉等过程,因此需要磨煤制粉系统,投资增加、耗能增加。

褐煤电厂通常采用风扇磨制粉系统,干燥介质是高温烟气、热风和冷烟气等,由于褐煤挥发分含量高,反应活性高,还要考虑较高的炉烟温度以及干燥介质氧含量引发褐煤发生化学反应的可能性以及发生爆炸的潜在危险。

另外,将褐煤等低阶煤制备成浆体,可作为石油的替代燃料进行燃烧和气化,从而拓宽其利用途径,同时提高其技术含量和经济价值。

但是由于低阶煤具有较高氧含量和内在水分,很难制备高浓度的浆体燃料,低阶煤原煤一般最大成浆浓度仅为45%左右。

因此,需要对褐煤等低阶煤的脱干燥技术进行研究,采用合适脱水改性工艺,以保证干燥过程的安全和高效,同时研究低阶煤脱水提质对提高水煤浆成浆浓度的机理。

目前研究的低阶煤脱水改性方法包括:微波改性,热改质,太阳能脱水技术,水热改性(HTD),机械热压改性(MTE)等。

2、褐煤脱水改性技术(1)微波改性技术:微波加热的原理是:当有极分子电介质和无极分子电介质置于微波电磁场中时,介质材料中会形成偶极子或已有的偶极子重新排列,并随着高频交变电磁场以每秒高达数亿次的速度摆动,分子要随着不断变化的高频电场的方向重新排列,就必须克服分子原有的热运动和分子相互间作用的干扰和阻碍,产生类似于摩擦的作用,实现分子水平的“搅拌”,从而产生大量的热。

可见微波加热与常规加热是两种迥然不同的加热方法。

微波加热是一种“冷热源”,它在产生和接触到物体时,不是一股热气,而是电磁能。

它加热具有即时性、整体性、选择性和能量利用高效性。

褐煤干燥氧化技术

褐煤干燥氧化技术是一种将褐煤转化为高效能源的先进技术。

褐煤是一种含水率较高的煤种,其水分含量通常在20%至60%之间。

在传统燃烧过程中,褐煤的高水分含量会导致能源浪费和环境污染。

因此,干燥氧化技术应运而生。

干燥氧化技术通过对褐煤进行干燥处理,将其水分含量降低到可接受范围内。

这一过程的基本原理是利用热能将褐煤中的水分蒸发出来,使其变为干燥的固体燃料。

通过这种方式,褐煤的能量密度得以提高,燃烧效率也会显著提升。

干燥氧化技术的一个重要步骤是煤炭的干燥过程。

在干燥过程中,褐煤被加热至高温,使其内部的水分蒸发。

为了保证干燥过程的高效进行,通常会采用间接加热方式,即通过热介质将热能传递给褐煤。

这样不仅可以避免直接燃烧褐煤产生的污染物,还可以提高热能利用率。

干燥过程完成后,褐煤会变得干燥且易燃。

此时的褐煤已经具备了更高的能量密度,可以更有效地用于发电、供热等用途。

此外,干燥氧化技术还可以减少褐煤燃烧过程中产生的氮氧化物和二氧化硫等有害气体的排放,从而降低环境污染的程度。

通过褐煤干燥氧化技术,可以实现对褐煤资源的高效利用,提高能源利用效率,减少环境污染。

这对于提高能源供应的可持续性,保

护环境以及减少碳排放具有重要意义。

褐煤干燥氧化技术已经在许多地方得到了广泛应用。

不仅在能源领域,也在工业生产中得到了应用。

随着技术的不断进步和改进,相信褐煤干燥氧化技术将会在未来发挥更大的作用,并为能源转型和环境保护做出更大的贡献。

科技论坛褐煤干燥技术现状及应用潜力的探讨曲洋(中国矿业大学(北京)化学与环境工程学院,北京100083)近年来,煤炭消费量随经济增长逐年上升。

随着中国煤炭资源的不断减少和烟煤价格大幅上涨,基于这样紧缺的资源情况下,国内大型矿业集团对开采和利用褐煤资源愈加重视[1]。

中国拥有丰富的褐煤资源,开发褐煤资源燃烧发电,是经济发展的必然趋势。

1褐煤干燥必要性褐煤煤阶低,发热量较低,挥发分较高,一般在45% ̄55%,且易风化变质,导致氧含量增加,热值降低,燃点降低[2]。

由于褐煤中含有较高水分,若将其直接参与燃烧,由于水分蒸发过程带走大量热能,则在燃烧过程中需消耗大量能量,同时使燃烧排烟热损失大,降低发电热效率。

另外,较高水分含量致使褐煤只能在当地使用,若进行长距离输送,则增加煤炭成本。

此外,在北方高寒地区,富水褐煤在搬运和储存等方面都十分困难。

基于褐煤的性质,若不经过干燥提质,直接燃烧的热效率较低且不利于长距离输送和贮存。

而褐煤干燥后,水分显著降低,发热量大幅提高,方便于运输和贮存。

因此,开发高效褐煤干燥技术并进行相关基础理论研究具有重大意义。

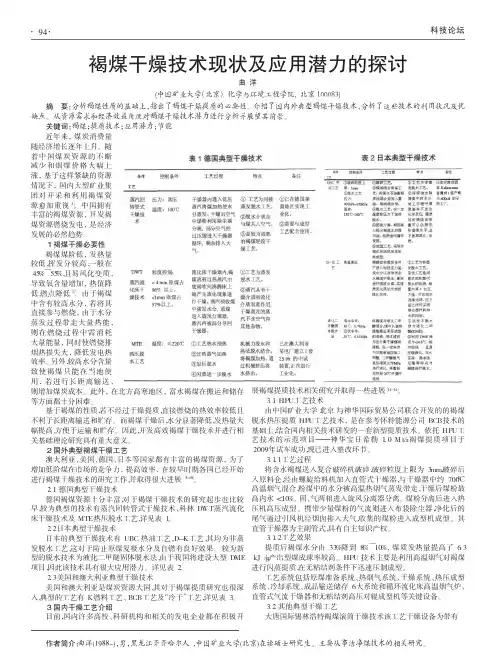

2国外典型褐煤干燥工艺澳大利亚、美国、德国、日本等国家都有丰富的褐煤资源,为了增加低阶煤在市场的竞争力,提高效率,在较早时期各国已经开始进行褐煤干燥技术的研究工作,并取得很大进展[3-10]。

2.1德国典型干燥技术德国褐煤资源十分丰富,对于褐煤干燥技术的研究起步也比较早,较为典型的技术有蒸汽回转管式干燥技术、科林DWT蒸汽流化床干燥技术及MTE热压脱水工艺,详见表1。

2.2日本典型干燥技术日本的典型干燥技术有UBC热油工艺,D-K工艺,其均为非蒸发脱水工艺,这对于防止原煤复吸水分及自燃有良好效果。

较为新型的脱水技术为液化二甲醚固体脱水法,由于我国将建设大型DME项目,因此该技术具有很大应用潜力。

详见表2。

2.3美国和澳大利亚典型干燥技术美国和澳大利亚是煤炭资源大国,其对于褐煤提质研究也很深入,典型的工艺有K燃料工艺、BCB工艺及“冷干”工艺,详见表3。

一种褐煤常温脱水的方法

常温脱水是一种将褐煤中的水分去除的方法,在常温下进行脱水操作可以减少能源消耗和生产成本。

以下是一种常温脱水褐煤的方法:

1. 原料准备:将褐煤按照一定的粒径进行破碎和筛分,获得较为均匀的颗粒状褐煤。

2. 浸泡处理:将褐煤颗粒浸泡在一定比例的水中,使褐煤吸水膨胀。

3. 水分渗出:将浸泡后的褐煤颗粒放置在适当的容器中,让水分自然渗出。

在这个过程中,可以根据需要对容器进行轻微振动或者利用重力加速水分的渗出速度。

4. 压榨脱水:将渗出后的湿褐煤放入压榨机中,通过机械压力的作用,进一步将水分从褐煤中挤出。

此步骤可以根据需要重复进行,直至褐煤的水分含量达到要求。

5. 干燥处理:通过低温干燥或者自然风干的方式,将褐煤颗粒中残留的部分水分进一步去除。

在干燥过程中,可以根据需要调整温度、湿度等条件。

需要注意的是,每个步骤中的操作参数和具体设备的选择需要根据实际情况来确定,不同的褐煤的脱水方法也会有所不同。

以上只是一种常温脱水褐煤的示例方

法,具体的操作可以根据实际工艺要求进行调整。

第20卷第6期洁净煤技术Vol.20No.6 2014年11月Clean Coal Technology Nov.2014低阶煤提质利用技术专题[编者按]2013年中国原煤产量36.8亿t,低阶煤(包括褐煤、长焰煤、弱黏煤和不黏煤)在中国煤炭储量及产量中均占50%以上,已成为中国能源生产和供应的重要组成部分。

低阶煤具有水分高、灰分高、发热量低、氢氧含量高、易燃易碎等特点,不适宜直接燃烧和运输,利用能效低,污染严重,因此必须对低阶煤进行提质利用,降低其灰分和水分,提高发热量,或者生产高附加值产品。

近年来,低阶煤提质利用技术已有所突破并开始工业化应用,但总体来看,仍处于起步期,大规模低阶煤提质利用技术尚未完全成熟,诸多问题亟待解决。

煤炭工业发展“十二五”规划提出“加强低阶煤提质技术的研发和示范”,国家能源科技“十二五”规划也将低阶煤提质改性技术列入重大技术研究领域。

鉴于此,本刊组织了“低阶煤提质利用技术”专题,系统报道了低阶煤提质利用技术的研究现状及发展方向,重点介绍了低阶煤流化床提质、热解提质、超临界乙醇脱氧、干法分选及低阶煤制备水煤浆、活性焦、气化催化剂、提取腐植酸等技术,以期为提高低阶煤利用效率,实现低阶煤规模化应用提供技术参考。

褐煤干燥脱水提质技术现状及发展方向尚庆雨1,2,3(1.煤炭科学技术研究院有限公司节能工程技术研究分院,北京100013;2.煤炭资源开采与环境保护国家重点实验室,北京100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京100013)摘要:为实现褐煤合理、高效利用,减轻褐煤利用中的环境污染,阐述了国内外褐煤干燥脱水提质技术现状,论述了国内褐煤干燥脱水提质技术工业化示范项目的进展情况,说明褐煤经干燥脱水提质处理后,可脱除褐煤中大部分水分,发热量显著提高,提质后的褐煤具有较高的附加值,便于运输、贮存及综合利用。

针对褐煤干燥脱水提质过程中存在的烟尘排放量大、能耗高、余热难以回收利用、干燥褐煤成型率低、型煤易爆裂产生碎块等问题,从加强褐煤性质和干燥脱水基础理论研究、加强干燥工艺及其配套干燥设备的研发、加强褐煤干燥后产品利用技术研究3方面提出了褐煤干燥脱水提质技术的发展方向。

褐煤的提质干燥成型技术2.1 褐煤提质干燥技术富含水褐煤的干燥提质是在一定温度下经脱水后将褐煤转化成具有类似烟煤性质的提质煤。

现在的提质干燥技术有以下几种。

2.1.1流化床干燥技术流化床干燥技术是20世纪60年代发展起来的一种气固两相流干燥技术,热容量系数可达8000~25000kJ/(m3h℃)[2],热效率可达60%~80%,广泛应用于化工、医药、轻工、食品及建材工业中。

湿物料在气流干燥器中先除去表面水分,然后在流化床干燥器中去除结合水分。

目前流化床干燥机用于煤粉干燥的较少,仍处于实验室研究阶段,中国矿业大学对通辽褐煤在流化床干燥器中的干燥特性进行了研究。

对于褐煤而言,干燥技术的难点在于如何防止干燥过程中的燃烧爆炸、粒度分布范围广设备内停留时间不均匀以及处理量大(小时处理量数数以万吨记)等问题。

可以预见,以烟道气为干燥介质,采用部分废弃循环的流化床干燥系统具有很大的潜力,大连理工大学正在进行这方面的开发工作。

2.1.2滚筒干燥技术滚筒干燥机主要由倾斜转动的长筒构成。

湿物料在筒内前移过程中,直接或间接得到了干燥介质的传递热量而达到干燥的目的。

此类干燥器广泛应用于化工、食品、粮食、矿物等行业中各种散粒物料的干燥,现已发展到溶液及膏状物料的干燥上。

滚筒褐煤干燥技术脱水率高,可以将褐煤水分降至15%,热值提升至4500大卡左右。

其原理是放入充满约的滚筒。

与烟气充分,物料在干燥器内的停留时间一般在30分钟左右,从而使褐煤得到干燥。

褐煤干燥工艺流程图如图所示。

将原料煤破碎至0-50mm后,经胶带输送机和刮板输送机最终进入JNG节能滚筒干燥机。

在倾斜转动的滚筒内,由滚筒壁上的抄板使褐煤在干燥筒体内形成全断面料幕,与高达500℃的高温热风进行接触,交换热量,干燥后由排料箱排入密封式排料刮板输送机,经溜槽送入胶带输送机,最终送入料仓。

旋风除尘器收集的细煤粉经螺旋输送机和星型排料器送到出料刮板输送机,汇入干燥后煤输送系统。

高含水低品质煤干燥脱水提质技术进展张博;姚少宇;孙宗盛;崔俸源【期刊名称】《洁净煤技术》【年(卷),期】2024(30)1【摘要】煤炭是保障我国能源安全的压舱石和稳定器。

随着优质煤炭资源的消耗,低品质煤的利用逐渐占据主导地位。

高含水低品质煤储量大,水分含量高,降低了其后续利用效率。

煤炭干燥可有效降低煤炭水分,提高煤炭质量,促进高含水低品质煤的清洁高效利用。

将煤中水分按照赋存的位置和性质进行总结分类;综述了煤中孔隙结构和含氧官能团的分类及干燥过程对煤炭物理化学结构的影响,进而分析了煤物理化学结构对水分脱除和复吸的影响。

结果表明,小孔隙中的水分和以氢键形式结合的水分较难脱除,干燥后孔隙体积和含氧官能团的减少可有效抑制水分复吸,煤炭的着火温度受煤种和水分的影响,应合理控制干燥温度上限防止煤炭在干燥时过热燃烧。

综述了目前蒸发干燥脱水技术的应用现状,包括滚筒干燥、低温蒸汽干燥、流化床干燥、振动混流干燥、微波干燥等干燥方式,对不同干燥方式进行对比评价,并对未来干燥脱水技术的研究方向进行探讨,其中热烟气干燥设备结构简单、处理量大,但干燥过程需严格控制含氧量,安全性相对较低,微波干燥具有选择性加热的优势,干燥速率快,但干燥后期可能出现热失控,目前主要处于实验室/中试研究阶段;用蒸汽作为干燥介质的干燥技术安全性较高且无废水废气排出,具有能耗低、安全性高特点,可进一步研究蒸汽温压瞬态脱水技术,解决宽粒级煤炭的安全高效脱水提质。

【总页数】14页(P31-44)【作者】张博;姚少宇;孙宗盛;崔俸源【作者单位】中国矿业大学煤炭加工与高效洁净利用教育部重点实验室【正文语种】中文【中图分类】TD94【相关文献】1.褐煤干燥脱水提质技术现状及发展方向2.风水沟煤矿煤炭提质项目可行性研究报告——利用褐煤干燥技术干燥末煤3.中国煤炭加工利用协会组织召开全国低品质煤提质及深加工技术交流与研讨会4.全国低品质煤提质及深加工技术发展与应用交流研讨会将于8月召开5.低品质煤及煤泥物料高效脱灰脱水提质因版权原因,仅展示原文概要,查看原文内容请购买。

褐煤提质干燥成型一体化技术/ProductDetail.asp?ID=535一、褐煤及其分布根据国际地质学家预测: 全世界硬煤(包括烟煤和无烟煤)地质储量约为6万亿t,占煤炭总储量的60%强; 褐煤地质储量约有4万亿t,占煤炭储量40%弱。

由煤田地质勘探资料表明,中国的褐煤资源主要分布在华北地区,约占全国褐煤地质储量的3/4以上见表1,其中又以内蒙古东部地区赋存最多。

西南区是中国仅次于华北区的第二大褐煤基地,其储量约占全国褐煤的1/8,其中大部分分布在云南省境内。

但西南区的褐煤几乎全部是第三纪较年轻褐煤,而华北区的褐煤则绝大多数为侏罗纪的年老褐煤。

褐煤是一种煤化程度介于泥炭与沥青煤之间的棕黑色的低级煤。

是泥炭经成岩作用形成的腐殖煤,煤化程度最低,呈褐色、黑褐色或黑色,一般暗淡或呈沥青光泽,不具粘结性。

其物理、化学性质介于泥炭和烟煤之间。

水分大、挥发分高、密度小,含有腐殖酸,氧含量常达15~30%,在空气中易风化碎裂,发热量低。

按照中国煤炭分类标准还分为两小类:透光率PM大于30~50%的年老褐煤和PM 小于或等于30%的年轻褐煤。

中国褐煤多属老年褐煤。

褐煤灰分一般为20%~30%。

东北地区褐煤硫分多在1%以下,广东、广西、云南褐煤硫分相对较高,有的甚至高达8%以上。

褐煤全水分一般可达20%~50%,分析基水分为10%~30%,挥发分高15%~30%、低位发热量一般只有11.71~16.73MJ/kg,易风化碎裂、易氧化自燃。

褐煤有着清洁、低挥发和低硫的优点,但同时又存在着湿度大、燃点低和二氧化碳排放量大的缺点,是导致全球温室效应的重要因素之一。

但是,在目前全球能源日趋紧张的形势下,褐煤的经济价值及其相关加工生产技术又重新被世界能源界所重视。

东北、中南、西北和华东4大区褐煤资源的数量均较少。

表一中国各大区褐煤储量分布为了保护宝贵的炼焦资源,充分利用褐煤等年轻高挥发分煤作为主要动力用煤,中国规划到2010年将生产原煤18.5亿t,其中东北地区的褐煤年产量将达13350万t,到2020年的全国原煤规划产量21.5亿t,其中东北地区的规划年产量将达19050万t,褐煤规划产量中主要未开发露天矿。

2023年中国煤泥干燥脱水行业发展现状分析及未来市场发展前景研究预测(1)煤泥干燥脱水行业现状:煤泥是煤炭生产以及洗选煤过程中的一种副产品,通常是指煤粉含水形成的半固体物,由于高粘性、高持水性、低热值和难储运等诸多不利条件,很难实现工业应用,长期被电力用户拒之门外,以民用地销为主要出路。

传统的处置方法是设置煤泥晾晒场地,将经过较长时间晾晒处理过的煤泥销售给当地居民,用于冬季取暖,只是简单的燃烧取暖利用,或是直接进行舍弃处理,基本没有工业利用价值。

煤泥晾晒、储运以及舍弃处理,不仅会造成煤尘飞扬污染空气、晾晒场地土壤以及河流等生态环境的严重破坏,还会造成煤炭资源的严重浪费。

国家能源局《煤炭清洁高效利用行动计划(2015-2020年)》提出,推进煤炭洗选和加工,提高煤炭产品质量。

到2020年,原煤入选率达到80%以上。

中金企信国际咨询权威公布《2023-2029年煤泥干燥脱水行业专项深度调研及竞争战略可行性预测报告》推进废弃物资源化利用,减少污染物排放。

加大煤矸石、煤泥、煤矿瓦斯、矿井水等资源化利用的力度。

2015年7月,中国煤炭工业协会选煤分会理事长张绍强接受新华社采访时曾说:“到2020年,我国原煤产量预计将达45亿吨,如果按照要求80%都要洗选,入选总量将超过36亿吨,煤泥产生量将超过3亿吨,不重视煤泥资源化利用将是一个很大的问题”。

2021年6月,中国煤炭工业协会发布《煤炭工业“十四五”高质量发展指导意见》,提出到“十四五”末原煤入选(洗)率80%左右的奋斗目标。

而根据中国煤炭工业协会发布的《2022煤炭行业发展年度报告》,2022年我国煤炭产量达45.60亿吨,入选率仅为69.7%,因此预计未来三年煤炭入选率和入选量将大幅提升。

而如何处理好煤炭生产和洗选过程中的煤泥一直是煤炭行业发展过程中的痛点和难点,煤泥干燥脱水技术及设备则是其中的关键和重点。

改革开放以来,国民经济的迅猛发展带来煤炭产销量的大幅增加,特别是经历了煤炭行业的黄金十年后,煤泥的产量也随之大幅增加。

褐煤干燥技术0 引言褐煤(Lignite,也译作Brown coal)一种介于泥炭与沥青煤之间的棕黑色的低级煤。

褐煤是煤化程度最低的煤种,为泥炭在适度的压力下转变而成,煤化程度介于泥炭和烟煤之间,含水量高,在空气中易风化。

褐煤中含一定量的原生腐殖酸,碳含量低,氧含量高,氢含量变化大,其中的挥发分一般在45%-55%。

根据国际地质学家预测:全世界硬煤(包括烟煤和无烟煤)地质储量约为6万亿吨,占煤炭总储量的60%强;褐煤地质储量约为4万亿吨,占煤炭储量的40%弱。

褐煤资源又分为硬褐煤和软褐煤(俗称土状褐煤)两大类,其中硬褐煤主要分布在欧洲地区,其次为亚洲和北美洲。

按国家来说,美国、俄罗斯和中国三国的硬褐煤储量最多,分别为900多亿吨、800余亿吨和400亿吨以上。

我国已探明的褐煤保有储量达1303亿吨,约占全国煤炭储量的13%。

从我国褐煤的形成时代来看,以中生界侏罗纪褐煤储量的比例最多,约占全国褐煤储量的4/5,主要分布在内蒙古东部与东北三省紧密相连的东三盟地区。

新生代第三纪褐煤资源约占全国褐煤储量的1/5左右,主要赋存在云南省境内。

褐煤因其热值低、易风化、含水量高,易自燃,而给其储存、运输、燃烧等方面带来了许多困难。

褐煤自身的特点决定了其不宜作长期储存或长途运输;而当锅炉燃烧水分高的褐煤将导致火焰温度降低,热效率下降;当电厂使用水分高的褐煤,需要采用更大的更昂贵的锅炉才可以显著减少或避免电厂额定出力降低。

可见褐煤不经过提质加工既不利于运输和贮存,也难以满足多种用户对煤的质量要求,严重影响了褐煤资源的直接利用。

因此,对褐煤进行提质,降低水分,提高发热量,增强适用性,对建设资源节约型社会,保证国民经济的可持续发展,具有重要的理论和实际意义。

褐煤干燥后,其成分和性质趋近于烟煤,更有利于运输、贮存和利用。

1 现有的褐煤加工技术1.1 国外褐煤加工技术国外褐煤加工利用技术开发比较早,典型的国家有德国、俄罗斯、澳大利亚、日本和美国等国家,代表性的技术有:(1)德国的管式干燥器褐煤型煤技术。

煤炭工程2008年第8期级使用,热能能够得到循环再利用,因此能耗较低。

另外,由于过程原料煤细粉较少,经脱除水分后的褐煤不易在空气中自燃,因此,可利用空气进一步自然干燥。

此法的缺点为水分不能得到最大限度的脱除,系统干煤含水量大约为23%。

1.4机械脱水工艺/法该法在大约100cc、小于16MPa热压下对褐煤脱水。

在此压力条件下操作,对设备加工制作等要求较高,但该过程能耗最低。

目前该过程仅处于实验室研究阶段,未见工业应用报道。

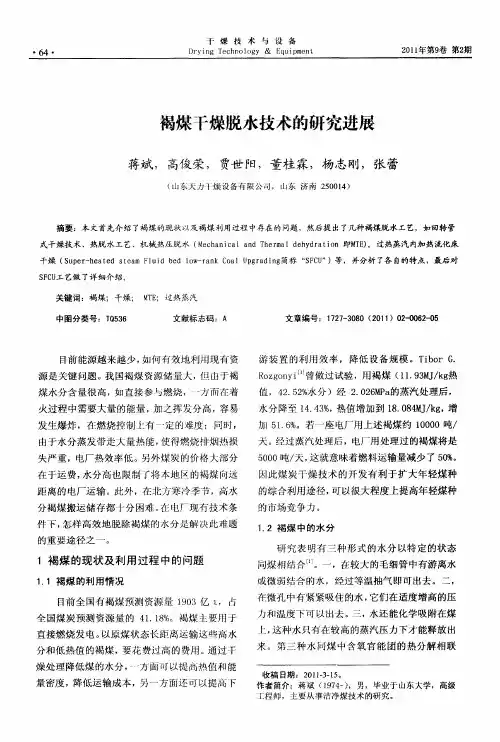

1.5热压脱水工艺(MTE)该工艺过程由德国多特蒙德大学Strauss等研究开发,该过程综合了热法脱水和机械力脱水的优点,将褐煤加热到不大于220℃的条件下,通过机械挤压将水挤出。

如图2所示,该工艺过程分为四个阶段:①用工艺热水预热;②过热蒸气加热;③加压脱水;④闪蒸进一步脱水。

为了使干燥介质均匀分布在煤层中,原煤必须用压盘稍微预压一下。

预压时,热水从压盘里的喷洒系统均匀地分布在煤层表面。

在饱和蒸汽压力下,水进入压力室,热水经过煤层并且向煤释放所有的热量,然后用蒸汽加热并使煤中的水分部分从煤层中脱离出来。

最后再经机械压力和进一步闪蒸过程,脱除大部分水分。

相对其它热法或机械脱水法,热压脱水工艺操作条件较为温和,工艺过程较为简单,利于工艺过程的工业实现;水以液态脱除,能耗较低;工艺过程蒸汽以及过程热水能充分得到再循环利用,热效率较高;同时,工艺温度相对热脱水工艺低,由此对工艺废水处理相对容易些。

同时,该过程对一些金属离子如Na、ca、Fe、s等具有一定的脱除作用,实验结果表明,可溶离子大部分可同时得到脱除。

由于从煤中通过热压力使矿物质同时析出,特别是碱金属,因此可以减少积灰、结渣。

电厂具有丰富的蒸汽资源,因此十分适合与电厂的集成。

图2热压脱水工艺1.6液化二甲醚固体脱水法该法为日本中央电力工业研究所正在开发的一种脱水技术,使用该技术干燥褐煤或煤泥时,所需能量是传统热脱水方法的50%。

该技术使用液化的二甲醚(DME)为脱水剂,利用了DME低沸点(一24.8℃)、易通过压缩液化、与水互溶、无毒、易渗透进入固体材料且对环境无害的优点。

而且,由于中国正在建设大规模的DME项目,预期将来DME的价格将比液化石油气低。

在该工艺中,固体原料与液化的DME在36℃、0.78Ma的条件下混合,水被快速地从固体中抽提出来形成饱和溶液,用过滤的方法将干燥的固体与液相分离;在25℃、0.53MPa的条件下闪蒸液相回收DME,水留在塔底,DME蒸气被压缩到0.78MPa进行液化,再重新加热到36℃(用闪蒸出的DME蒸气加热)并循环使用。

该技术已用1kg含水53%的褐煤进行验证,褐煤中水含量降低到了5%以下,DME的残留量约为1%。

该技术也可将下水道污泥中的水含量降低到30%左右。

规模瓶颈将是该方法工业化的最大障碍。

922我国褐煤脱水预干燥技术研究在云南、内蒙等富含褐煤的省份,大量开采高达30%~50%水分的褐煤直接用于燃烧,不仅锅炉燃烧不稳定,而且电厂效率也很低;高水分使得这些煤种只能在当地使用,不可能长距离运输,因此,极大地限制了煤炭的开采规模。

因此,开发先进的褐煤干燥技术和设备,对于提高褐煤市场竞争力,降低发电成本具有重要意义。

随着石油资源的紧缺,煤炭单价的升高,国内对低阶煤预干燥的技术研究也越来越重视,但在褐煤这种高水分含量物料的脱水预干燥技术上缺乏经验。

目前国内中国矿业大学通过985优势学科平台建设,已搭建了褐煤热压脱水实验系统,项目实验室研究已接近尾声,正在着手搭建中试装置。

另外,国内大唐华银及一些电厂等单位正在作相关研究,但均未见详细报道。

3结论降低褐煤的高水分,是我国褐煤发展利用的关键问题,褐煤脱水预干燥技术进展作者:万永周, 肖雷, 陶秀祥, 刘炯天作者单位:中国矿业大学化工学院,江苏,徐州,221008刊名:煤炭工程英文刊名:COAL ENGINEERING年,卷(期):2008,(8)引用次数:1次1.C.Bergins Kinetics and mechanism during mechanical/thermal dewatering of lignite 2003(82)2.Christian Bergins Mechanical/thermal dewatering of lignite.Part2:Archeological model for consolidation and creep process 2004(83)3.Strauss K Method and device for reducing the water content of water-containing brown coal 19964.Bongers Geoffrey D.Jackson W Roy,etc 2000(3)5.刘旭光.李保庆褐煤的热处理改质研究[期刊论文]-煤炭转化 2000(1)6.任祥军低阶煤的干燥进展 1996(4)7.熊友辉高水分褐煤燃烧发电的集成干燥技术[期刊论文]-锅炉技术 2006(z1)8.邱亚林.杨丽.俞炳丰.李明亮.陈红.昌树文.苏昆云南地区劣质褐煤燃烧技术[期刊论文]-能源技术 2006(2)9.赵平锡林郭勒盟褐煤资源综合开发利用 2006(1)1.期刊论文云增杰.董洪峰.曹勇飞.YUN Zeng-jie.DONG Hong-feng.CAO Yong-fei高水分燃料褐煤脱水技术-露天采矿技术2008(4)高水分燃料褐煤在我国传统的燃烧发电过程中,消耗大量能量用于蒸发水分.而我国现有的褐煤脱水技术中脱水效率低下,能耗较高.通过介绍国内外褐煤干燥脱水技术,希望能够为更有效的利用燃料褐煤提供发展思路.2.期刊论文高俊荣.陶秀祥.侯彤.万永周褐煤干燥脱水技术的研究进展-洁净煤技术2008,14(6)介绍了褐煤的现状以及褐煤利用过程中存在的问题,提出了几种褐煤脱水工艺,如回转管式干燥技术,蒸汽流化床干燥技术、热机械脱水(MTE)等,并分析了各自的特点,最后对MTE工艺机理进行了初步探讨.3.期刊论文陈海旭.Chen Haixu我国褐煤燃前脱灰脱水提质现状-中国煤炭2009,35(4)阐述了褐煤脱水、脱灰提质的意义,并介绍了在褐煤脱水、脱灰提质领域的现有技术工艺,认为应进一步开展该领域的研究以尽快获得突破,从而扩大褐煤的应用领域,提高褐煤的利用效率.4.期刊论文汪寿建褐煤干燥成型工艺技术综述-化肥设计2009,47(5)褐煤干燥成型技术是将成本低廉的富含水分的褐煤在一定温度下经脱水后转化成为具有类似烟煤性质的提质煤.提质后的褐煤更有利于综合利用、运输和贮存,且具有可观的经济价值.介绍了国外7种褐煤干燥工艺技术和褐煤热压成型技术;着重论述了管式间接干燥工艺和高压热压成型工艺的干燥过程、成型过程、工艺特点及优缺点;通过工艺设计数据、物料衡算基准和关键设备配置,例举了褐煤干燥成型工艺设计应用实例;分析和论证了褐煤成型过程的性能保证和安全性保障.对褐煤干燥成型生产装置进行了技术经济评价,结果表明:建设1套百万吨级的褐煤干燥成型工厂,其建设投资约为3.8亿元,型煤加工成本约为60元/t.5.期刊论文赵虹.郭飞.杨建国.ZHAO Hong.GUO Fei.YANG Jian-guo印尼褐煤的吸附特性及脱水研究-煤炭学报2008,33(7)采用低温氮吸附法获得印尼褐煤的吸附-脱附等温线,通过对比分析得到该煤种的内部孔隙特征.实验结果表明,印尼褐煤比表面积很大,尤其是存在大量的一端封闭一端开放的孔隙结构,这是其含水量高、易吸水回潮并不易脱水的主要原因.在一定的温度条件下对其进行轴向冲击挤压处理,褐煤内部的孔径分布特征没有发生较大改变,但对中、大孔的数量影响很大,特别是半封闭孔明显减少,整体比表面积大大降低,这种改质方法将对降低褐煤的含水量和吸水性有一定的意义.6.会议论文张兆奇褐煤干燥新工艺、新装备2007褐煤因内水分高,难以脱除,使其应用和运输受到了限制,唐山协力公司特制了一种滚筒式干燥机与其配套设施,并采用对流质热交换方式,用于褐煤的干燥。

本文以实例介绍了褐煤干燥工艺的流程,以及干燥时间、降水幅度和提高热值三者的相互关系。

实践证明,干燥脱水后,产品水分可降至20%~15%或更低。

7.学位论文尚琳琳生物质与煤混合热解特性及硫污染物析出特性研究2007煤炭在我国一次能源中占有主导地位。

燃煤排放的硫污染物已经成为大气污染物中的主要污染源。

因此,合理利用煤炭资源,控制硫污染物排放已经成为当前能源利用和污染物控制工作的重点。

作为一种可再生新能源,开发利用生物质燃料不仅能缓解能源危机,而且可以减轻环境污染,同时节省能源。

与燃料煤相比,生物质形成的时间短,其结构疏松,热解和燃烧过程具有自己的特点。

生物质与煤混和燃烧能够减少硫氧化物和氮氧化物的排放。

热解不仅是燃烧和气化的必经步骤,而且其本身也是一种高能量密度产物的独立工艺。

煤的热解是煤燃烧过程中的一个重要初始段,是硫污染物形成的主要环节。

因此,研究生物质与煤的共热解过程以及生物质对煤热解过程中硫污染物排放的影响,对于开发新的脱硫技术和洁净煤技术有着重要的意义,也为生物质与煤的混合燃烧硫污染物排放规律提供理论基础。

本文应用热分析技术,研究四种常见生物质(麦秆、玉米秆、棉秆、杨木屑)和三种不同变质程度的煤的热解特性,深入探讨生物质与不同变质程度的煤混和热解时的热解特性以及生物质与煤混合热解时的协同作用;应用热重-色谱-质谱偶联技术,对四种生物质与不同变质程度的煤混合热解中产生的H<,2>S和COS气体进行了在线检测,研究生物质对煤热解析出H<,2>S和COS气体的影响。

采用热重分析法(TGA)对几种常见天然生物质(麦秆、玉米秆、棉秆、杨木屑)的热解过程进行了研究。

生物质热解过程可以分成3个阶段:加热(脱水阶段)、快速失重(主要裂解阶段)和缓慢失重(炭化阶段)。

第1个阶段从室温到230℃,在该阶段中,生物质只是失去表层水分,重量略有下降。

第2个阶段处于230~400℃范围,该区域是热解过程的主要阶段,生物质受热分解,随着温度的升高,挥发分相应析出。

最后一个阶段处于400~850℃,是残留物的缓慢分解过程,这一阶段发生的分解非常缓慢,产生的质量损失很小,该阶段被认为是C-C键和C-H键的进一步裂解造成的,在最后生成焦炭和灰分,此时的微分值变化缓慢。

采用热重分析法对三种不同变质程度的煤的热解过程进行了研究。

煤的热解过程可以分为四个阶段,第一阶段为脱水阶段,在100℃之前,主要失去表面的化学结合水以及脱除煤吸附和孔隙中封闭的二氧化碳、甲烷。

第二阶段,100~300℃为保持阶段,煤样温度继续升高。