合模导向机构

- 格式:ppt

- 大小:499.50 KB

- 文档页数:11

塑料模典型机构

机构是模具中重要的组成部件,选择和设计机构是模具设计中的重要内容,正确选择和设计机构是保证模具结构科学合理的前提。

塑料模工作动作相对较多,因此所涉及的机构类型和数量也比较多,主要包括合模导向机构、脱模机构、侧向分型与抽芯机构、先行复位机构、顺序定距分型机构等。

要掌握模具设计技术,必须认识和了解常用机构的工作原理、功能作用、技术要求、应用范围等内容,方能在实际生产中,正确选择和应用机构。

下面分别介绍塑料模中常用的几类机构:1、合模导向机构

2、脱模机构

3、侧向分型与抽芯机构

4、先行复位机构

5、顺序定距分型机构

典型结构------ 合模导向机构

1、合模导向机构

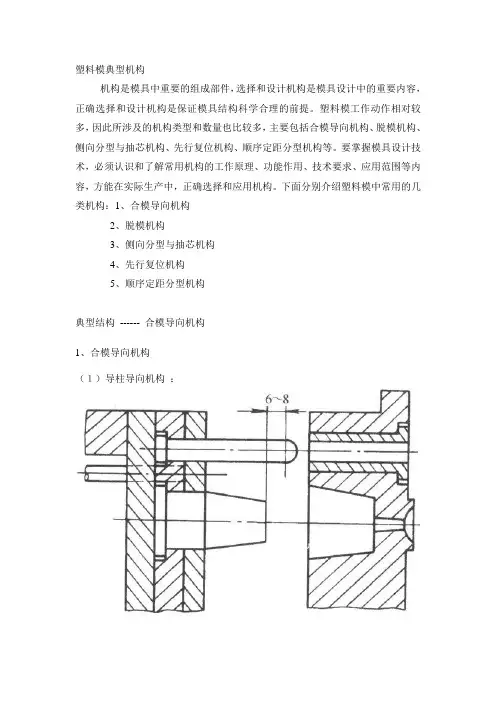

(1)导柱导向机构:

工作原理

导向零件导入,引导动、定模或上、下模准确合模。

功能及作用

导向作用、定位作用、承受一定的侧压力。

技术要求

导柱和导套之间采用间隙配合,导柱和模板固定定孔之间的配合为H7/k6,导柱和导向孔之间的配合为H7/f7。

应用范围

适用于小型简单的移动式模具等。

(2)锥面定位机构

工作原理

与导柱导向机构的工作原理基本相式。

功能及作用

提高动定模之间的定位精度,承受大的侧压力。

技术要求

(1)两锥面之间镶上经淬火的零件;(2)两锥面直接配合。

应用范围

适用于模塑成型时侧向压力很大的模具,成型大型、深腔或成型高精度塑件的模具,特别是成型薄壁、偏心塑件的模具。

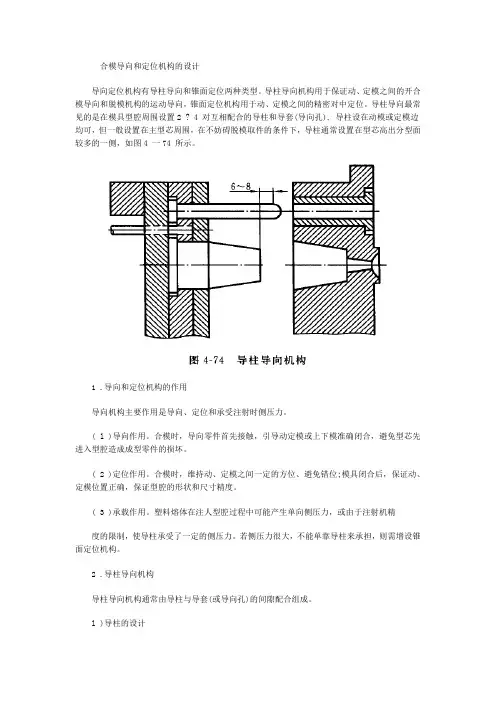

合模导向和定位机构的设计导向定位机构有导柱导向和锥面定位两种类型。

导柱导向机构用于保证动、定模之间的开合模导向和脱模机构的运动导向,锥面定位机构用于动、定模之间的精密对中定位。

导柱导向最常见的是在模具型腔周围设置2 ? 4 对互相配合的导柱和导套(导向孔), 导柱设在动模或定模边均可,但一般设置在主型芯周围,在不妨碍脱模取件的条件下,导柱通常设置在型芯高出分型面较多的一侧,如图4 一74 所示。

1 .导向和定位机构的作用导向机构主要作用是导向、定位和承受注射时侧压力。

( l )导向作用。

合模时,导向零件首先接触,引导动定模或上下模准确闭合,避免型芯先进入型腔造成成型零件的损坏。

( 2 )定位作用。

合模时,维持动、定模之间一定的方位、避免错位;模具闭合后,保证动、定模位置正确,保证型腔的形状和尺寸精度。

( 3 )承载作用。

塑料熔体在注人型腔过程中可能产生单向侧压力,或由于注射机精度的限制,使导柱承受了一定的侧压力。

若侧压力很大,不能单靠导柱来承担,则需增设锥面定位机构。

2 .导柱导向机构导柱导向机构通常由导柱与导套(或导向孔)的间隙配合组成。

l )导柱的设计导柱的典型结构如图4 一75 所示。

导柱沿长度方向分为固定段和导向段.两段名义尺寸相同,只是公差不同的是带头导柱,也称为直导柱,如图4 一75 ( a )所示;两段名义尺寸和公差都不同的为有肩导柱.也称为台阶式导柱,如图4 一75 ( b )、(c )所示,图4 一75 ( b )所示为I 型有肩导柱,图4 一75 ( c )所示为11 型有肩导柱.n 型有肩导柱还可起到模板间的定位作用,在导柱凸肩的另一侧有一段圆柱形定位段,可与另一模板配合。

导柱的导向部分可以根据需要加工出油槽,如图4 一75 (。

)所示,以便润滑和集尘,提高使用寿命。

小型模具和生产批量小的模具多采用带头导柱,小批量生产也可不设置导套,导柱直接与模板中的导向孔配合,生产批量大时,应设置导套。

注射成型模具合模导向系统的作用导言在注射成型模具中,合模导向系统是一个至关重要的部分,它对模具的生产质量和效率起着至关重要的作用。

本文将首先对注射成型模具和合模导向系统进行简单介绍,然后重点探讨合模导向系统的作用及其在注射成型过程中的重要性。

一、注射成型模具简介注射成型模具是一种用于生产塑料制品的工具,它通常由上模、下模和一些辅助部件组成。

在注射成型过程中,塑料颗粒被加热熔化后,通过射出系统被注入到模具腔中,冷却后形成所需的塑料制品。

二、合模导向系统简介合模导向系统是指在模具的开合过程中,用于引导和定位上模和下模的一组机构。

这些机构通常包括导柱、导套、导向销等部件,它们的作用是保证上模和下模的精确定位,以确保模具闭合时各部件的准确配合。

三、合模导向系统的作用1. 提高模具的定位精度合模导向系统的主要作用是提高模具的定位精度。

在注射成型过程中,模具的开合动作必须非常精准,否则可能导致产品出现脱模不良、尺寸偏差等问题。

合模导向系统通过精确的导向和定位,能够确保模具闭合时各部件的准确配合,从而提高了产品的成型精度和一致性。

2. 延长模具使用寿命合模导向系统还可以帮助延长模具的使用寿命。

由于注射成型过程中需要频繁地进行开合动作,如果模具的定位不准确或不稳定,就会导致模具的磨损加剧,最终影响模具的使用寿命。

而合模导向系统的良好设计和精确制造,能够有效减少模具的磨损,延长模具的使用寿命。

3. 提高注射成型效率除了以上两点,合模导向系统还可以提高注射成型的生产效率。

通过精确的定位和稳定的闭合动作,模具的开合速度和频率可以得到有效控制,从而提高了注射成型的生产效率和稳定性。

这对于大批量生产的注射成型工艺尤为重要。

四、个人观点和总结通过对合模导向系统的作用进行深入探讨,我深刻意识到它在注射成型模具中的重要性。

精确的定位和稳定的闭合动作,是保证模具生产质量和效率的关键因素。

在未来的工作中,我将会更加重视合模导向系统的设计和维护,以确保模具的稳定生产和长期使用。

第五节合模导向机构设计一、概述1、合模导向机构的作用(1)定位作用避免模具装配时方位搞错而损坏模具;模具闭合后型腔保持正确的形状,不偏移。

(2) 导向作用合模时,导向机构先接触、引导定模合模,避免凸模先进入型腔而损坏成型零件(3) 乘受一定侧压力导柱——承受一定的单向侧压力采用推板脱模或三板式注射模结构时,用于承受推板和定模型腔板的重荷并保持合模运动平稳锥面定位装置——作用力很大2、主要的两种形式(1)导柱(导套)的导向机构动、定模之间的开合模导向和脱模机构的运动导向(2)锥面定位装置用于动定模之间的精密对中定位,承受侧压力。

锥面二、导柱导向机构的设计1、导柱的典型结构和要求2、导向孔及其结构要求3、导柱、导套的配合4、导柱的布置形式(1)导柱的典型结构和要求A型:用于简单模具的小批量生产,一般不需要导套。

B型:用于精度高、生产批量大的模具,导套、导柱的固定孔一样。

以便两孔同时加工、以保证同心度。

A型带头导柱B型带肩导柱(2)对导柱结构的要求长度——比主型芯端面长6~8mm形状——端部半球形或锥形材料——表面硬而耐磨、内芯坚韧不易折断HRC50~55低碳钢20渗碳淬火碳素工具钢T8、T10淬火装入模板的配合精度——H7/K6工作部位表面粗糙度:2. 导向孔及其结构要求(1)导向孔的典型结构无导套:导向孔开在模板上有导套:精度要求高的模具(2)对导向孔结构的要求形状——导孔或导套的前端导圆角,使导柱进入顺利材料——硬度低于导柱,以改善摩擦、防止拉毛,可选用淬火钢等耐磨材料导套与导向孔的配合:A型为过渡配合N7/H6B型为静配合(有时用止动螺钉紧固)表面粗糙度——工作表面0.8 非工作表面1.63.导柱、导套的配合A型导柱——导孔A型导柱——A型导套A型导柱——B型导套B型导柱——A型导套B型导柱——B型导套4.导柱位置的布置形式a b c d d导柱安装方向三、锥(斜)面定位机构设计用于大型深腔、精度要求高的零件、特别是偏心塑件锥面配合有两种形式:两锥面配合、装上淬火零件四、导柱直径的校核按集中载荷作用在端点的悬臂梁处理,最大挠曲变形在端点处。

LOGO

6.3.1 合模导向机构

导向机构的功能

•定位:避免装配时方位搞错,保证型腔和型芯的同轴度,避免因为位置偏移而引起塑件壁厚不均。

•导向:动定模合模时,首先导向机构接触,引导动定模正确闭合,避免凸模或小型芯先进入型腔,以保证不损坏成型零件。

•承受一定的侧压力

导柱导向机构

生产批量不大的模具,可以不用导套

带头导柱GB/T4169 .4

大批量生产,高精度导向的模具

有肩导柱GB/T4169.5

导柱导向机构

直导套GB/T4169.2

带头导套

GB/T4169.3-1984

导柱导向机构

a.长度:导柱必须比凸模端面的高度高出6~8mm;

b.固定方式:常用轴肩固定

c.布置:直径相同的导柱的不对称布置,或对称布置但导柱直径不等;

锥面定位机构

•塑料注入型腔的过程中会产生单向侧压力,当侧压力很大时,不能单靠导柱来承担,需要增设锥面定位装置。

•用于大型,深腔,精度要求高的塑件,特别是薄壁容器,偏心塑件,防止较大单向侧压力,避免导柱导套卡死。

锥面定位机构

形式:角度:5~20

度,高度>10mm

配合:用加淬火零

件,或两锥面在零件

上直接配合。