合成氨生产工艺讲义

- 格式:ppt

- 大小:573.00 KB

- 文档页数:198

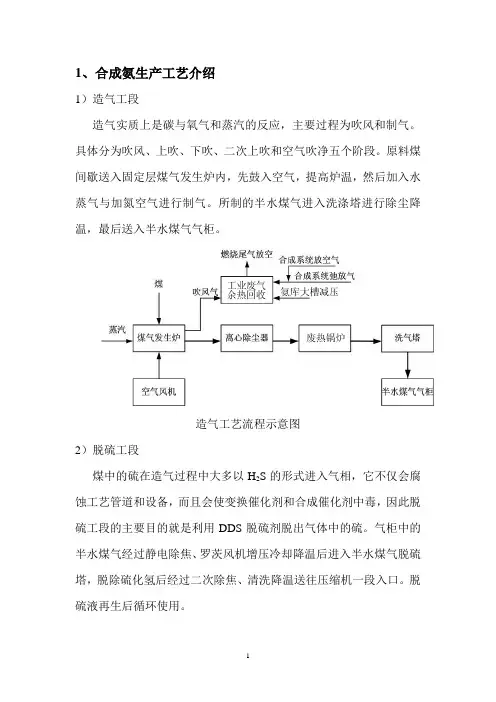

1、合成氨生产工艺介绍1)造气工段造气实质上是碳与氧气和蒸汽的反应,主要过程为吹风和制气。

具体分为吹风、上吹、下吹、二次上吹和空气吹净五个阶段。

原料煤间歇送入固定层煤气发生炉内,先鼓入空气,提高炉温,然后加入水蒸气与加氮空气进行制气。

所制的半水煤气进入洗涤塔进行除尘降温,最后送入半水煤气气柜。

造气工艺流程示意图2)脱硫工段煤中的硫在造气过程中大多以H2S的形式进入气相,它不仅会腐蚀工艺管道和设备,而且会使变换催化剂和合成催化剂中毒,因此脱硫工段的主要目的就是利用DDS脱硫剂脱出气体中的硫。

气柜中的半水煤气经过静电除焦、罗茨风机增压冷却降温后进入半水煤气脱硫塔,脱除硫化氢后经过二次除焦、清洗降温送往压缩机一段入口。

脱硫液再生后循环使用。

脱硫工艺流程图3)变换工段变换工段的主要任务是将半水煤气中的CO在催化剂的作用下与水蒸气发生放热反应,生成CO2和H2。

河南中科化工有限责任公司采用的是中变串低变工艺流程。

经过两段压缩后的半水煤气进入饱和塔升温增湿,并补充蒸汽后,经水分离器、预腐蚀器、热交换器升温后进入中变炉回收热量并降温后,进入低变炉,反应后的工艺气体经回收热量和冷却降温后作为变换气送往压缩机三段入口。

变换工艺流程图4)变换气脱硫与脱碳经变换后,气体中的有机硫转化为H2S,需要进行二次脱硫,使气体中的硫含量在25mg/m3。

脱碳的主要任务是将变换气中的CO2脱除,对气体进行净化,河南中科化工有限责任公司采用变压吸附脱碳工艺。

来自变换工段压力约为1.3MPa左右的变换气,进入水分离器,分离出来的水排到地沟。

变换气进入吸附塔进行吸附,吸附后送往精脱硫工段。

被吸附剂吸附的杂质和少量氢氮气在减压和抽真空的状态下,将从吸附塔下端释放出来,这部分气体称为解析气,解析气分两步减压脱附,其中压力较高的部分在顺放阶段经管道进入气柜回收,低于常压的解吸气经阻火器排入大气。

变换与脱硫工艺流程图5)碳化工段5.1、气体流程来自变换工段的变换气,依次由塔底进入碳化主塔、碳化付塔,变换气中的二氧化碳分别在主塔和付塔内与碳化液和浓氨水进行反应而被吸收。

合成氨生产工艺一、工艺简介合成氨是一种重要的化学原料,广泛应用于农业、医药、化工等领域。

其生产工艺主要包括制氢、合成气制备、合成反应和分离纯化四个步骤。

二、制氢制氢是合成氨生产的第一步,主要通过蒸汽重整和部分氧化两种方法实现。

其中,蒸汽重整法是最常用的方法,其基本流程包括:1. 原料准备:将天然气或石油燃料送入加热炉中加热至800℃以上。

2. 蒸汽重整:将加热后的原料与水蒸汽混合进入催化剂床层,在高温高压下进行催化反应,生成含有H2和CO的合成气。

3. 纯化分离:通过多级冷却器和吸收器将含有H2和CO的合成气进行纯化分离,得到高纯度的H2。

三、合成气制备在制得高纯度H2后,需要将其与空气或纯O2混合以得到所需比例的合成气。

主要有以下两种方法:1. 高温空气法:将高纯度H2与空气按一定比例混合后,送入燃烧室进行燃烧,生成含有N2、H2和CO的合成气。

2. 纯氧法:将高纯度H2与纯O2按一定比例混合后,送入燃烧室进行燃烧,生成含有N2、H2和CO的合成气。

四、合成反应在得到所需比例的合成气后,需要将其送入催化剂床层进行催化反应。

主要包括以下两个步骤:1. 吸附:将NH3前体分子(如N2和H2)吸附到催化剂表面。

2. 反应:通过催化剂表面上的反应作用,将吸附在表面上的NH3前体分子转化为NH3。

五、分离纯化在完成合成反应后,还需要对产生的NH3进行分离纯化。

主要包括以下几个步骤:1. 压缩:将产生的NH3气体压缩至液态。

2. 分离:通过冷凝器和分离器对液态NH3进行分离。

3. 纯化:通过蒸馏塔或吸收塔等工艺对NH3进一步纯化。

六、工艺优化为了提高合成氨生产的效率和降低成本,需要对工艺进行优化。

主要包括以下几个方面:1. 催化剂的选择和制备:选择适合反应条件的催化剂,并采用先进的制备方法提高催化剂活性和稳定性。

2. 生产过程控制:通过自动控制系统对生产过程进行实时监测和调整,以保证生产效率和产品质量。

3. 能源利用:采用先进的节能技术,如余热回收、废气回收等,降低能耗和成本。

合成氨生产工艺流程演示文稿合成氨是一种用于生产肥料、塑料、药品等的重要化学物质。

下面是合成氨生产工艺流程的演示文稿,详细介绍了合成氨的生产过程。

一、引言大家好!我今天将为大家介绍合成氨的生产工艺流程。

合成氨是一种重要的化学原料,广泛应用于农业、化工、制药等领域。

通过合成氨工艺,我们能够高效地生产出大量的氨气。

二、生产工艺流程1.原料准备合成氨的主要原料是氢气和氮气。

氢气通常由天然气蒸气重整或煤气化等方法获得,氮气则可以通过空分设备进行分离。

这两种原料首先需要进行净化和压缩,以满足反应装置的要求。

2.合成反应合成氨工艺的核心是合成反应。

合成反应通常在高温(400-500℃)和高压(20-30MPa)下进行。

反应需要一个催化剂,常用的催化剂是铁-铬体系。

催化剂的作用是降低反应的活化能,促进氨气的生成。

在反应过程中,氢气和氮气以一定的比例进入催化剂床层。

催化剂床层中的铁-铬催化剂将氢气和氮气转化为氨气。

反应产物经过冷却、净化和压缩处理后,得到高纯度的合成氨。

3.副反应控制在合成氨反应中,除了产生氨气外,还会产生一些副产物,如一氧化碳、二氧化碳和甲烷等。

这些副产物会降低氨气的产量和质量,因此需要采取相应的措施进行控制。

一种常用的副反应控制方法是增加氮气的用量。

通过提高氮气的进料比例,可以降低副产物的生成,同时提高氨气的选择性。

此外,也可以通过改进催化剂的配方和反应条件等手段,进一步减少副产物的生成。

4.废气处理合成氨工艺中产生的废气中含有一定量的副产物,如一氧化碳、二氧化碳和氮氧化物等。

这些副产物对环境具有一定的污染作用,因此需要进行处理。

常用的废气处理方法是采用催化燃烧技术。

废气被引入燃烧室,与催化剂进行混合并加热,使副产物发生氧化反应。

经过处理后,废气中的有害物质被还原为无害的二氧化碳和水。

三、总结通过合成氨生产工艺流程,我们可以高效地生产出大量的合成氨。

生产过程中,需要准备原料、进行合成反应、控制副反应和处理废气等环节。

合成氨生产工艺合成岗位1知识交流合成工段(包括冷冻)第一节工艺流程及主要设备一、本工段任务合成工段在合成氨生产中是最后一道工序,但在以碳化法生产碳酸氢铵的小氮肥厂里却只是一道中间工序。

它的主要任务是在髙温、髙压和有触媒存在的条件下,将由精炼工段来的经过一系列处理的合格的氢氮混合气在合成塔内进行化合反应,合成为氨;气态氨经冷凝、分离得液氨。

液氨在氨冷器中气化后,送往碳化系统加工,制取小氮肥厂的最终产品碳酸氢铵。

多余的液氨可以作为商品氨出厂。

未合成为氨的氢氮混合气继续在合成系统中循环。

合成放空气和氨罐弛放气回收利用。

二、工艺流程简述由精炼工段来的氢氮比约为3:1,含C0+C02<25ppm和少量CI^+Ar(1%左右)的氢氮混合气,经压缩机将其压力提髙至30MPa 左右后送至合成系统,经过最终净化并换热升温后进入合成塔,在催化剂的作用下于450?500℃左右进行氨合成反应。

反应后,气体经冷却,冷凝成液氨,再在氨分离器中与没有反应的氢氮气分离,送往液氨贮槽。

在合成塔内,化学反应方程式如下:3Hz+N2=一^2NH3+Q贮槽内的液氨经氨冷器蒸发为气氨,送往吸收岗位制成氨水后送至碳化塔内吸收co2得碳酸氢铵、分离液氨后的氢氮气再循环使用。

图12-1所示是年产5000吨型氨合成工艺所采用的一种流程。

液氨由来冷却水液氬去球图12-1合成工艺流程图1一油分离器,2—氨冷器;3—冷交换器;4一合成塔,5—软水加热器;6—水冷器丨7—氨分离器如图,来自压缩机六段出口(七段压缩机则为七段出口)。

加压至30MPa左右的精炼气(新鲜气)送至合成系统,在油分离器内与由循环机来的循环气混合;除去气体中的油水和微量C02,然后温度为30?35'C的混合气进入冷交换器上部的换热器管内,和管外冷气体进行换热,被冷却至10?20℃后进入氨冷器。

气体被进一步冷却至一5?0℃,至此气体中大部分气氨被冷凝为液氨,微量的水份被进一步除去;这部分气体再回到冷交下部的氨分离器,将气体中的液氨分离,气体则上升至冷交上部的换热器管外进行预热,温度达20℃左右,分主、副线两路进入合成塔进行反应。