防缩处理

- 格式:doc

- 大小:500.01 KB

- 文档页数:9

别让真丝面料缩水毁了你的衣服!巧用这几

招,让它保持完美状态

真丝面料优美细腻,常见于优质衣物中,但是真丝衣物一旦缩水,就会影响美观和舒适度,给人带来困扰。

那么,如何处理真丝面料缩

水问题呢?下面为你总结了几招,让它保持完美状态!

1. 不要使用热水

真丝面料不耐热,使用热水洗涤易让其收缩。

所以,在清洗时应

该用冷水或微温水,同时也不要过于搓揉或者用力搓洗,以避免面料

磨损和变形。

2. 使用专业的防缩处理剂

在洗涤后可在水中加入一些专业的防缩处理剂,以避免真丝面料

缩水。

这种处理剂可以有效防止真丝面料的纤维慢慢收缩,保持其原

来的形状和尺寸。

3. 低温干燥

在机器干燥时,设置低温模式来避免真丝面料缩水。

如果条件允许,最好是选择自然晾干或半晾干的方式。

4. 消缩处理

如果真丝面料已经缩水了,那么可以采取消缩处理来解决。

将衣

服泡在稀释后的漂白水中或者加入适量的醋或食盐来中和真丝面料中

的酸性物质,能促进其舒展变形,进而恢复原有形态。

5. 拉伸晾干

在清洗后,不要立刻将真丝面料拧干,而是要轻轻捏掉多余的水分,再将衣服平铺在干净的干毛巾上,轻轻拉伸至原尺寸,并保持拉

伸状态晾干。

这样可以防止真丝面料缩水,并且让衣服重获完美状态。

总之,对于真丝面料的缩水问题,预防为主,及时采取措施消除

缩水。

只要遵循以上几点小技巧,就能让你的衣物长时间保持完美状态。

全棉的面料有那些工艺

全棉面料常见的工艺有以下几种:

1. 印花:通过在面料上使用染料或颜料,印上不同的图案或图案来达到装饰效果。

2. 染色:将全棉面料浸泡在染料溶液中,使得整个面料均匀染色或部分染色,以达到所需的颜色效果。

3. 漂白:通过使用漂白剂将全棉面料的颜色去除或减弱,以达到更淡色或无色的效果。

4. 缎面处理:通过将全棉面料在机械上梳细,使得面料表面更加平滑,具有光泽和柔软的质感。

5. 抗皱处理:通过使用抗皱剂或特殊加工工艺,使得全棉面料在使用时具有较好的抗皱性能,不易起皱。

6. 防缩处理:通过使用特殊的加工工艺,使得全棉面料在水洗或干洗过程中不易缩水,保持面料尺寸的稳定性。

7. 弹性处理:通过将全棉面料与弹性纤维(如氨纶)混纺或涂覆弹性物质,使得面料具有一定的弹性和伸展性。

8. 防水处理:通过使用防水剂或特殊涂层,使得全棉面料具有防水性能,不易渗透水分。

纺织品防毡缩处理的原因我和朋友在逛街的时候,路过一家羊毛制品店。

朋友拿起一件羊毛衫,手感柔软,样式也很时尚。

但她突然问我:“你说这羊毛衫洗了会不会缩水得厉害呀?”我心里一动,这就涉及到纺织品防毡缩处理的问题了。

我对朋友说:“你看啊,像羊毛这种天然纤维,它的表面有很多鳞片结构。

我以前在纺织厂工作过一段时间,就了解到这些鳞片就像小爪子一样。

当我们洗涤羊毛制品的时候,如果没有经过特殊处理,这些鳞片就会在机械力、温度和湿度等因素的影响下相互纠缠、毡合在一起。

”朋友似懂非懂地点点头,我接着说:“我自己就有过这样的经历啊。

以前买过一件羊毛围巾,没注意就正常洗了,结果洗完后发现围巾变得又小又硬,完全没有了原来的样子,那时候心里别提多懊恼了。

这就是因为羊毛纤维毡缩了。

”“那怎么办呢?”朋友着急地问。

我笑了笑说:“所以就有了防毡缩处理呀。

对于我们消费者来说,我们希望买的羊毛制品,像羊毛衫、羊毛围巾之类的,洗了之后还能保持原来的大小、形状和柔软度。

从商家的角度看,要是产品洗一次就变形,那肯定会影响口碑和销量的。

”“那他们是怎么做到防毡缩的呢?”朋友好奇地追问。

我想了想说:“我记得在厂里的时候,有化学处理的方法,就是用一些特殊的化学试剂去处理羊毛纤维,改变鳞片的特性,让它们不容易相互纠缠。

还有物理的方法呢,比如通过一些特殊的机械加工,对羊毛纤维进行处理。

这样做之后,我们在使用羊毛制品的时候就不用担心它会毡缩了,能放心地清洗和使用。

”朋友恍然大悟:“原来是这样啊,那以后买羊毛制品就得看看有没有做防毡缩处理了。

”我表示赞同,毕竟谁也不想自己心爱的纺织品因为洗涤就变得面目全非。

纺织加工中的防缩和防皱工艺随着生活水平的不断提高,人们对于服装的品质要求也不断提高。

然而,即使最高品质的衣服也不能保证不会出现缩水或皱纹。

因此,纺织厂和品牌公司需要采用一些方法,使衣服在整个制造过程中尽可能减少缩水和皱纹。

在本文中,我们将会深入探讨如何在纺织加工中进行防缩和防皱工艺的应用。

一、纺织物缩水原因及其防治纺织品的缩水是由于纤维内部的分子结构发生了改变,使纤维在潮湿时迅速变短。

具体来说,纤维在纺织加工过程中由于受到水的刺激,在分子结构的变化下变得更短。

当这些纤维变短后,它们将无法再回到原来的状态。

因此,纤维在潮湿时会自然地收缩。

为了减少或避免这种缩水的情况发生,我们可以将了解以下几种方法:1. 影响织物缩水的因素在了解如何预防织物缩水之前,我们需要知道织物缩水的因素。

除了接触水以外,织物缩水还有以下因素:1) 热力:当织物在热水中浸泡或经过高温时,纤维会因为受到能量而变短,织物受到收缩的影响。

2) 机械作用:包括洗涤机洗涤、干燥机烘干和高速转动热气套管等。

3) 织物重量:一些太细的面料会因其轻质而易受到影响。

4) 洗涤方式:先洗涤再浸泡,先浸泡再洗涤或分批次洗涤,会对织物缩水产生不同的影响。

2. 使用纤维防缩剂或预缩处理在纺织品制造中,预缩是实现产品尺寸稳定的重要方法。

例如,经过预缩处理的花呢面料在用水洗涤或干洗时不容易缩水。

此外,早期的纤维防缩处理主要使用化学方法,后来多采用高温干燥预缩和微波预缩,一定程度上能够减轻缩水的情况,但是,需要根据实际生产需求进行选择。

3. 加入缩水性小的纤维细纤维材料具有较大的表面较积,更容易被水分子吸附,从而引起缩水。

相反,粗纤维材料因表面较积小,所以不容易受到水分子的影响。

因此,通过加入缩水性小的纤维并控制纤维混合比例可以降低织物缩水的程度。

4. 控制低温和水的使用洗涤织物时,水温要控制在30度以下,因为相对低的水温不会使织物缩水。

此外,在干衣机中,使用中等温度进行干燥也可以减少织物缩水情况的发生。

精纺毛织物防缩整理工艺研究精纺毛织物在生产过程中容易出现因整理处理不当而导致缩水的问题。

为了解决这一问题,进行精纺毛织物防缩整理工艺的研究十分必要。

本文将从原因分析、现有工艺及改进措施等方面进行阐述,以期提供一种可行的工艺方案。

首先,我们需要分析导致精纺毛织物缩水的原因。

精纺毛织物在加工时常常会与水有接触,而毛纤维的特殊结构使得其在受潮后容易发生收缩。

同时,在纤维的内部结构中存在一定数量的结合水,如果这些结合水未能充分蒸发,也会导致纤维的收缩。

此外,纤维的柔顺性、长度和扭力等也会影响织物的收缩程度。

目前,流行的精纺毛织物防缩整理工艺主要有以下几种:浸渍整理、方法整理和组织整理。

浸渍整理是将织物浸泡在一定浓度的防缩剂溶液中,使织物纤维在物理或化学作用下发生改变,从而达到减小织物收缩率的目的。

方法整理是通过在织物的制作过程中采用特殊的工艺技术,如控制织造松紧度、调整织物的纱线密度等,来降低织物的收缩率。

组织整理是调整织物的组织结构,将织物的纱线间隙减小、交织梁增加,从而减少织物的收缩率。

然而,现有的精纺毛织物防缩整理工艺仍存在一些问题。

例如,浸渍整理虽然能够在一定程度上减小织物的收缩率,但其对织物的柔软度和透气性等性能有一定的影响。

方法整理和组织整理虽然可以在制作过程中控制织物的收缩率,但这需要对纺织设备进行调整和改造,增加了生产成本和复杂度。

为了解决这些问题,可以采取以下改进措施。

首先,可以探索开发新型的防缩剂,通过物理或化学作用实现织物的防缩处理,以减小对织物性能的影响。

其次,可以调整纤维的结构和组成,通过改变纤维的柔顺性、长度和扭力等,来降低织物的收缩率。

此外,可以优化纺织设备的设计,通过改变设备参数、调整工艺流程等方式,实现对织物收缩率的控制。

综上所述,精纺毛织物防缩整理工艺的研究是一个十分重要的课题。

虽然现有的工艺已经能够在一定程度上减小织物的收缩率,但仍存在一些问题。

通过开发新型防缩剂、改变纤维结构和组成,以及优化纺织设备的设计,可以进一步改进工艺,提高织物的防缩性能。

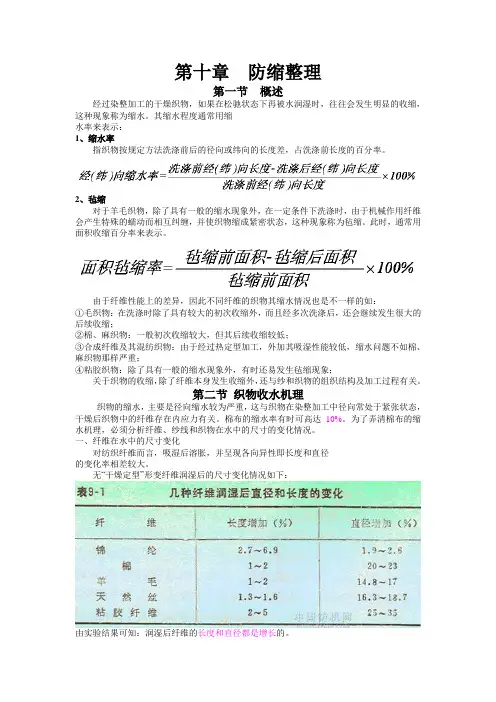

第十章防缩整理第一节概述经过染整加工的干燥织物,如果在松驰状态下再被水润湿时,往往会发生明显的收缩,这种现象称为缩水。

其缩水程度通常用缩水率来表示:1、缩水率指织物按规定方法洗涤前后的径向或纬向的长度差,占洗涤前长度的百分率。

2、毡缩对于羊毛织物,除了具有一般的缩水现象外,在一定条件下洗涤时,由于机械作用纤维会产生特殊的蠕动而相互纠缠,并使织物缩成紧密状态,这种现象称为毡缩。

此时,通常用面积收缩百分率来表示。

由于纤维性能上的差异,因此不同纤维的织物其缩水情况也是不一样的如:①毛织物:在洗涤时除了具有较大的初次收缩外,而且经多次洗涤后,还会继续发生很大的后续收缩;②棉、麻织物:一般初次收缩较大,但其后续收缩较低;③合成纤维及其混纺织物:由于经过热定型加工,外加其吸湿性能较低,缩水问题不如棉、麻织物那样严重;④粘胶织物:除了具有一般的缩水现象外,有时还易发生毡缩现象;关于织物的收缩,除了纤维本身发生收缩外,还与纱和织物的组织结构及加工过程有关。

第二节织物收水机理织物的缩水,主要是径向缩水较为严重,这与织物在染整加工中径向常处于紧张状态,干燥后织物中的纤维存在内应力有关。

棉布的缩水率有时可高达10%。

为了弄清棉布的缩水机理,必须分析纤维、纱线和织物在水中的尺寸的变化情况。

一、纤维在水中的尺寸变化对纺织纤维而言,吸湿后溶胀,并呈现各向异性即长度和直径的变化率相差较大。

无“干燥定型”形变纤维润湿后的尺寸变化情况如下:由实验结果可知:润湿后纤维的长度和直径都是增长的。

二、纱在水中的尺寸变化情况纱线润湿时,主要表现为纱线的溶胀和长度的收缩,同时也伴有应力松弛。

当纱线处于自由状态时,纤维吸湿导致纤维直径的增大,纤维必然要调整其在纱线中的位置和姿态来适应变化。

由实验结果可知:对于中等捻系数的棉纱,在水中的收缩率一般为1-2%左右。

因此,对于缩水率较大的棉织物的收缩,必然与织物的组织结构有关。

三、织物在水中的尺寸变化织物是由径、纬纱交织而成,当织物润湿后,由于其结构的变化而导致织物收缩:其示意图如右所示:当织物润湿后,纱的直径变大,如果纬纱仍要保持润湿前的间距,那径纱势必要发生一定伸长才能满足。

防缩整理第一节引言经过染整加工后已干燥的织物,如果在松弛状态下再被水润湿时,往往会发生比较明显的收缩,这种现象称为缩水。

通常以织物按规定方法洗涤前后的经向或纬向的长度差,占洗涤前长度的百分率,来表示该织物的经向或纬向缩水率。

若用尺寸尚未稳定(也称为具有潜在收缩)的织物做成服装,经过洗涤,由于发生一定程度的收缩,会导致服装变形和走样,给使用者带来不少的困难和损失。

因此,织物的缩水现象早已受到人们的注意。

有些织物,除了有一般的缩水现象外,在一定的条件下洗涤时,由于机械作用,纤维会产生特殊的蠕动而相互纠缠,并使织物缩成紧密状态,这种收缩称为毡缩,通常可以面积变化的百分率来表示。

不同纤维制成的织物,它们的收缩情况不完全相同。

例如,某些毛织物不但在初次洗涤中,具有较大的收缩(称为初次收缩),而且,经过多次洗涤后,还会继续发生很大的收缩(称为后续收缩)。

棉和麻纤维织物的初次收缩虽然有时较大,但它们的后续收缩都不很高。

这些现象反映了不同纤维织物的收缩机理是不完全相同的。

有的可能是由于缩水和毡缩这两方面的因素所造成,也有的可能是其中之一。

羊毛织物除了具有一般的缩水现象外,还容易生毡缩,粘胶纤维织物也发现有类似的现象,纤维素纤维与合成纤维的混纺织物,经过热定型后,其缩水问题远不如纯纤维素纤维织物严重,这是由于大部分合成纤维的吸湿性较低的缘故。

此外,即使是由相同的纤维制成的织物,它们的收缩情况还与纱和织物的结构以及织物经过的加工过程有关。

本章主要讨论纤维素纤维织物缩水的机理和防缩整理方法以及毛织物的防毡缩整理。

第二节织物缩水机理织物的缩水问题,通常是经向缩水较为严重。

这主要与它们在染整加工过程中,经向经常处于紧张状态有关。

棉织物在加工过程中,由于纤维和纱(线)受到拉伸,特别在潮湿条件下,更易发生伸长,如果维持这种拉伸状态进行干燥,该状态就会被暂时定型,导致“干燥定型”形变,而存在着内应力。

当这种织物再度润湿时,由于内应力松弛,使纤维和纱(线)的长度缩短,而构成织物缩水。

但是根据对棉织物的伸长率和缩水率的测定,发现它们之间并无一一对应的关系,同时发现织物中具有正常捻度纱的缩水率很少超过2%,而棉布的缩水率有时却可高达10%。

显然,仅从纤维和纱的内应力松弛并不能说明棉布的缩水现象。

为了进一步弄清楚棉布的缩水机理,就有必要分析纤维、纱和织物在水中尺寸变化的情况。

棉纤维吸湿以后的溶胀异向性,已为大家所熟知,如果纤维中无内应力,即不具有“干燥定型”形变时,长度非但不会缩短,相反还要增长一些。

那么,如果纤维中存在着“干燥定型"形变,润湿后,长度将发生怎样的变化?表2—2列举了具有不同“干燥定型”形变的棉纤维,在再度润湿和干燥后的长度收缩情况。

可以看出“干燥定型”形变大的纤维,在再度润湿后的长度收缩也较多,但形变并不能全部消失。

因此,可以认为,纤维长度的收缩可能是引起织物和纱(线)收缩的部分原因。

同时必须指出,当棉纤维被拉伸7~8%时,实际上已接近其断裂延伸度,所以,只有当织物被拉伸到近乎断裂时,纤维才能产生如表2-2所示的收缩。

通常认为织物被拉伸时,首先是织物受到拉伸,其次是纱,最后在近乎断裂负荷的情况下,才会出现纤维被拉伸的现象。

因此,棉织物缩水率中,由于这种纤维内应力松弛而引起的收缩部分,通常不超过l~2%。

纱(线)是由纤维通过加捻绕纱轴排列而成,它在水中的尺寸变化,除了与纤维的本性有关外,还与其结构如捻度、紧密程度等有关。

当织物润湿时棉纤维发生溶胀,直径增大很多,而长度变化不大,因而可以认为,由于棉纤维长度变化引起的棉纱长度变化也是小的,但棉纱的直径,如果纱的结构不是太松的话,必然会因纤维横向溶胀而发生相应的增大。

当纱的直径因溶胀而增大时,则纱中纤维绕纱轴行程和沿纱轴行程将发生改变。

当纱的直径增大时,如果纤维还要保持原来的沿纱轴行程的话,绕纱轴行程必然要增大,也就是说,纤维必须受拉伸而伸长后才能满足这一要求。

但是,实际上,溶胀时并不存在对纤维的拉力,因此,为了适应纱直径增大的要求,只能通过退捻以维持纤维原来的绕纱轴行程,或者纱长度缩短以减少纤维沿纱轴行程。

对自由存在的纱来说,润湿以后,会发生退捻现象,但是,织物中的纱,由于交织的关系,通常不可能自由退捻,因此,将导致纱的长度缩短。

至于纱缩短的程度,则与纱的捻度有关,捻度越高,纱的长度缩短得也越多;同时,纱的捻度越高,其紧密程度也必然增高,润湿后,纱的直径增大也越显著。

因此,捻度对纱在水中溶胀而发生长度收缩的影响,具有双重的作用。

捻系数为3.7的棉纱溶胀后直径将增大14%,而长度的缩短一般不超过2%。

总之,中等捻系数的棉纱在水中的收缩,多半是比较小的,很少超过2%,最大为3%,一般在l~2%左右。

因此,缩水率比较大的织物的收缩,不可能仅由其中纤维和纱的较小收缩所构成,而必然与织物的结构有关。

织物是由经、纬纱交织而成,经、纬纱起伏越大,表明它们的织缩越大。

当织物润湿时,其结构将会发生变化导致织物收缩,如图2一l所示。

图2一l(1)所示为织物未经缩水前的纬向截面。

当织物在水中润湿后,纱的直径变大,如果纬纱仍要保持润湿前的间距,那么,经纱势必要发生一定的伸长才能满足要求。

这与前面讨论的纱润湿后纤维需伸长才能保持原状的道理相似。

由于经纱在染整加工中不断受到张力,润湿后本来就有缩短的倾向,因此实际上经纱不可能在润湿后发生自然的伸长来满足要求的,并且由于织物中的纱是互相挤压着的,经纱也不可能通过退捻而增加其长度,唯一可能的是纬纱间的距离减小(即密度增大),如图2—l(2)所示,只有这样才能保持经纱绕纬纱所经过的路程基本不变,结果经纱的织缩增加,从而导致宏观上织物经向长度的缩短。

图2-1织物润湿时织缩变化示意反过来从织物的经向截面来看也是一样。

如果织物织缩的改变确实是织物缩水的原因,那么织物的缩水率与纱的缩水率和织缩之间应该有下列的关系:设:布样缩水前的长度为L1,其中纱的长度为l1;布样缩水后的长度为L2,其中纱的长度为l2。

则:纱的缩水率(y n)=l1—l2/l1,l2=l1(1—y n)(1)缩水前纱的织缩(n1)=l1—L1/L1,L1=l1/1+n1 (2)缩水后纱的织缩(n2)=l2—L2,L2=l2/1+n2 (3)布的缩水率(y m)=L1—L2/L1=[y n(1+n1)+(n2—n1)]/1+n2 (4)从试验中可测得yn、n1和n2,然后根据(4)式计算出的ym与实测布的缩水率极为接近,因此足以说明上述见解是可信的。

根据以上的讨论,可以知道,对棉织物的缩水影响最大的是织物织缩的改变,其次是纱(线)长度的收缩,至于纤维长度收缩影响更小,一般认为可以忽略不计。

对一般棉织物来说,由于在染整加工中,经向常受张力面拉伸、织缩减小,、因此,经向缩水率较大是容易理解的。

当经纱由于拉仲而处于比较挺直的状态时,迫使纬纱增加弯曲程度来围绕经纱,造成纬纱织缩增大,假定纬纱长度不变,则门幅就要变狭,如果仅靠定幅时将其拉至成品宽度,这种幅度也是不稳定的,将会造成严重的纬向缩水现象。

为了降低织物的纬向缩水率,必须适当控制织物的丝光加工过程,使丝光后织物的门幅能与成品门幅相适应,当然尽可能降低织物在加工过程中所受的经向张力,也是很重要的。

以上的讨论虽然仅是棉织物的缩水机理,其实其他各类纤维如毛、丝等的织物也具有类似的缩水现象,因此在毛、丝织物加工时,多采用松式设备。

但某些纤维织物的缩水机理,又有它特殊之处,例如粘胶纤维,由于分子链较短,无定形部分含量又多,因此湿模量较小,在潮湿时很易被拉长,如果保持伸长状态干燥,则纤维中便存在着较高的“干燥定型,,形变,重新润湿时,由于内应力松弛便会发生较大的收缩。

因此,在粘胶织物中,由于纤维内应力松弛而引起的收缩却是织物缩水的一个重要因素。

例如,某种被拉伸的粘胶纱在润湿后可能产生高达9~10%的收缩。

第三节防缩整理方法为了解决织物的缩水问题,出现了许多整理方法,实际上,按整理原理来说,主要是两大类。

一、松弛织物结构的整理属于这一类的整理方法,有机械防(预)缩法,主要是解决经向缩水问题。

其基本原理是在于使织物的纬密和经向织缩增加到一定程度。

使织物具有松弛的结构。

经过整理的织物,不但“干燥定型”形变很小,而且在润湿后,纤维发生溶胀时,由于经、纬纱间还留有足够的余地(即空隙),这样便不会再引起织物经向长度的缩短。

实际上,也就是使织物中原来存在着的潜在收缩,在成为成品之前让它预先缩回,这样便能显著降低成品的缩水率,这种方法也称做机械预缩整理。

在预缩方法中,最简单的是使织物在无张力或松弛状态下进行最后一次的干燥或定幅,例如采用超速喂布针铁定幅机进行加工。

此法能减少织物中的“干燥定型”形变,但织缩还不够大,因而防缩效果尚不理想。

压缩式防缩机效果良好并获得广泛应用,其中以毛毯压缩式和橡皮毯压缩式防缩机在棉布上的应用较多。

当具有一定厚度的毛毯绕过直径较小的导布辊时,外层扩张,如果织物紧贴在表面扩张的毛毯上,当毛毯离开导布辊或曲率反向时,必将发生收缩,这时织物也就随之发生同步收缩,使纬密和经向织缩增大,织物长度缩短,经向缩水率便相应地降低。

橡皮毯压缩式防缩机如图2—2所示。

当织物进入该机时,橡皮毯在导辊和承压辊间通过时,被压薄伸长,离开后则收缩回复原状,并迫使织物发生同步收缩。

图2—2毛毯压缩式防缩机缩布部分示意通常织物在入机前应先经过适当的(如10~15%)给湿,使纤维变得比较柔软和具有较大的可塑性(图2—2所示设备中的电热靴的作用在于加热含湿的织物,增加其可塑性),然后经过加热的承压辊(图2—3)或烘筒(图2一2)烘去部分水分,使已收缩织物的结构得到基本稳定。

出机后若再经一无张力的烘干设备将织物进一步烘干,便可获得更加稳定的效果。

一般织物经上述设备加工后,缩水率可降低到l%以下,手感丰满、柔软,具有良好的服用性能。

除了上述两种常用的防缩机外,还有多种形式,其中有一种称为“限制通道”压缩式防缩机(见图2—3)。

图2—3 “限制通道”压缩式防缩机缩布部分示意l,2,3一轧辊4一金属板这种设备的工作原理与上述两种相似,使织物在进布线速度略大干出布线速度的条件下通过一“限制通道”,而达到经向长度缩短的目的。

辊l的下面与一固定的极其光滑的金属板4(可加热至250~350~0)的上表面间形成一“限制通道’’,它的过程是织物从l,3辊间的轧点开始至l,2辊间的轧点为止,由于辊3的线速度略大于辊2的,当适当含湿的织物进入l,3轧点,便被阻滞在“限制通道”里向前移动,从而使织物长度缩短。

辊外面都包以橡胶,辊2较辊l软,带住织物脱离辊1。

这种设备可以使织物长度发生较大收缩,比较适合于棉针织物的预整理。

针织物经预缩整理后,有容易自动伸长的缺点。