平板拖车主梁设计强度及安全系数

- 格式:docx

- 大小:108.69 KB

- 文档页数:4

平板拖车运输大型预制构件的安全要求模版平板拖车是一种常见的运输工具,用于运输大型预制构件,例如混凝土梁、钢结构等。

在运输过程中,为了确保安全性,需要制定一份安全要求模板。

以下是一份____字的平板拖车运输大型预制构件的安全要求模板:第一部分:总则1.1 目的本安全要求模板的目的是确保平板拖车运输大型预制构件的安全性,减少运输过程中的事故风险,保护工人和财产的安全。

1.2 适用范围本安全要求模板适用于所有平板拖车运输大型预制构件的情况,包括但不限于混凝土梁、钢结构等。

第二部分:平板拖车的安全要求2.1 平板拖车的选用2.1.1 平板拖车应具备足够的承载能力,以确保大型预制构件的安全运输。

2.1.2 平板拖车应符合当地相关法律法规的要求,同时应进行定期检查和维护,确保车辆状态良好。

2.2 平板拖车的装载和固定2.2.1 在装载预制构件前,应确保平板拖车的表面干燥、平整,以防止运输过程中构件的滑动和损坏。

2.2.2 预制构件的装载应均匀分布在平板上,并确保重心稳定。

2.2.3 所有预制构件在装载过程中应采取适当的固定措施,以防止在运输过程中产生移动和倾斜。

2.3 平板拖车的驾驶要求2.3.1 平板拖车的驾驶员应持有合法有效的驾驶证,并具备驾驶平板拖车的经验。

2.3.2 驾驶员在行驶过程中应保持专心致志,严格遵守交通法规,特别是在拐弯、加速和减速时要小心操作,确保车辆的稳定性和预制构件的安全。

2.3.3 长时间驾驶后应进行适当的休息和伸展,以减少疲劳驾驶的风险。

2.4 平板拖车的维护和保养2.4.1 平板拖车应进行定期的维护和保养,包括机械部件的检查和润滑油的更换等,确保车辆的正常运行。

2.4.2 平板拖车的轮胎应保持正常的气压和磨损情况,必要时进行更换。

2.4.3 平板拖车的照明设备应正常工作,确保在夜间或恶劣天气条件下的运输安全。

第三部分:预制构件的安全要求3.1 构件的质量控制3.1.1 预制构件的质量应符合相关的国家或地区标准,确保其结构强度和稳定性。

平板拖车运输大型预制构件的安全要求范本1. 运输前的准备工作- 在运输前,必须对平板拖车进行检查和维护,确保其安全性能良好,如制动系统、轮胎、灯具等。

- 平板拖车必须有足够的载货能力,以承载大型预制构件的重量。

- 检查预制构件的状态,确保其完整性和结构稳定性。

如有损坏或缺陷的构件,必须进行修复或更换。

2. 装载和固定- 在装载预制构件前,必须保持平板拖车平稳且无明显倾斜。

- 在装载大型预制构件时,必须使用足够强度的吊装设备,并由专业人员操作,确保安全。

- 将预制构件正确放置在平板拖车上,并使用足够数量和强度的固定装置将其牢固固定,以防止在运输过程中发生滑动或倾覆。

3. 行驶和操作- 在行驶过程中,必须严格遵守交通规则和道路标识,保持安全的车距和速度。

- 驾驶员必须具备驾驶平板拖车和运输大型预制构件所需的相关驾驶技能和经验。

- 在行驶过程中,必须保持警觉,随时注意周围环境和路况,以及平板拖车和预制构件的状态。

- 驾驶员应定期检查预制构件和固定装置的状态,确保其稳定性和安全度。

4. 安全管理和应急预案- 所有相关人员必须接受相关的安全培训,并熟悉应急处理程序。

- 在运输过程中,必须保持与相关部门的沟通,及时解决可能出现的问题和隐患。

- 存在较大风险的路段或复杂的交通路口,在行驶前必须提前做好安全评估,并采取相应的措施保证安全。

- 如发生事故或紧急情况,必须立即采取适当措施保护人员和预制构件,并及时报警并启动应急预案。

5. 运输结束及卸货- 在运输结束后,对平板拖车和预制构件进行检查,确保其完好和无损坏。

- 在卸货过程中,必须使用专业的吊装设备,并由专业人员操作,确保安全卸货。

- 卸货后,必须将平板拖车和吊装设备归位,确保安全存放。

以上是平板拖车运输大型预制构件的安全要求范本,旨在确保运输过程中的安全性,减少潜在风险和事故的发生。

具体实施时,需要根据实际情况进行调整和完善。

10T平板车计算书1 平板车技术参数及结构(1)技术参数外形尺寸(长×宽×高)/mm:3360×1320×348 牵引高/mm : 285自重/kg: 983载重/kg: 10000轴距/mm: 1100轨距/mm: 600车轮直径φ/mm: 300(2)平板车结构(见图1)图1 平板车结构2 平板车主要结构件设计计算(1)车梁设计计算为保证车架的强度和刚度,10T支架平板车车架采用矿工钢为其框架梁,采用整体闭口焊接结构,车梁是由矿工钢焊接而成。

受力及弯矩计算图如图2所示。

图2 弯矩计算图梁单位长度上的载荷重:q=W g/(6l)=4904.9N/m式中W g----平板车载重,W g=49000N; l----车梁长度,l=3.33m。

由均布载荷产生的弯矩:M1=K d qL12/2=2779.4Nm式中K d----动力系数,K d=1.1;L1----悬臂长度,L1=1.015m。

由牵引力产生的弯矩:M2=Fe/6=6625 Nm式中F----牵引力,25KN;e----牵引点距车梁中心轴的距离,e=1.59m。

在轴卡处最大弯矩:M max=M1+M2=9942.6Nm车梁的材料为Q235,承受Ⅱ类载荷,其许用应力[σ1]=93.1Mpa。

所以要求梁的抗弯截面模数:W xi=M max/[σ1]=101.01cm310#矿工钢W x=113.4 cm3,W xi<W x,满足设计要求。

(2)车轴设计计算车轴的基本结构如图3所示,可以根据其受力情况确定各处轴径的尺寸。

图3 主轴受力情况每个车轮上的载荷:P’=K d’Q w/3= 38502.6N式中Q w----重车重量(不包括轮轴),10715kg;K d’----动力系数。

反力R A=R B=P’最大弯矩:M max=R A b=3272.7Nm轴颈根部弯矩:M1= R B c=1925.1 Nm轴颈:D=3M max/(0.1[σ1]ω) =50.84mm轴径根部直径:d=3M1/(0.1[σ1]ω) =42.59mm其中,[σ1]ω=[σ1]ω1/KⅠ=249.116Mpa,KⅠ=0.65KⅡ+0.35=1.2392, KⅡ=K1K2K3=1.368, K1=1.2,K2=1.14,K3=1。

100吨五线十轴平板拖车技术参数

五线十轴平板拖车是一种用途广泛的大型运输工具,具有较大

的承载能力和稳定性。

以下是关于100吨五线十轴平板拖车的技术

参数:

1. 承载能力,100吨,这意味着该平板拖车可以承载100吨的

货物重量,这在大型货物运输中非常有用。

2. 轴数,十轴,这意味着该平板拖车有十个轮轴,这种设计可

以提供良好的稳定性和分布重量的能力,有助于减少对道路的压力。

3. 车身结构,平板式设计,这种设计可以方便货物的装卸,适

用于各种类型的货物运输,尤其是超长、超宽货物。

4. 车身尺寸,具体尺寸会根据不同的制造商和客户需求而有所

不同,一般来说,100吨五线十轴平板拖车的车身长度通常在13-16

米之间,宽度在2.5-3米之间。

5. 轮胎规格,通常采用特殊的超载轮胎,以确保在承载重量的

情况下仍然能提供良好的抓地力和稳定性。

6. 制动系统,配备高性能制动系统,以确保在运输过程中能够快速、可靠地制动,保障行车安全。

7. 其他特性,一般会配备照明设施、安全标识、紧固设备等,以确保在夜间或恶劣天气条件下仍能安全运输货物。

总的来说,100吨五线十轴平板拖车是一种专门用于大型货物运输的重型运输工具,具有较大的承载能力和稳定性,能够满足大型货物运输的需求。

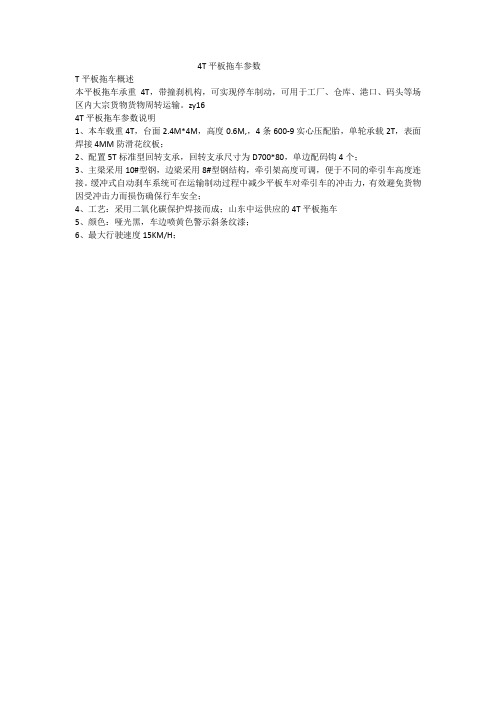

4T平板拖车参数

T平板拖车概述

本平板拖车承重4T,带撞刹机构,可实现停车制动,可用于工厂、仓库、港口、码头等场区内大宗货物货物周转运输。

zy16

4T平板拖车参数说明

1、本车载重4T,台面2.4M*4M,高度0.6M,,4条600-9实心压配胎,单轮承载2T,表面焊接4MM防滑花纹板;

2、配置5T标准型回转支承,回转支承尺寸为D700*80,单边配码钩4个;

3、主梁采用10#型钢,边梁采用8#型钢结构,牵引架高度可调,便于不同的牵引车高度连接。

缓冲式自动刹车系统可在运输制动过程中减少平板车对牵引车的冲击力,有效避免货物因受冲击力而损伤确保行车安全;

4、工艺:采用二氧化碳保护焊接而成;山东中运供应的4T平板拖车

5、颜色:哑光黑,车边喷黄色警示斜条纹漆;

6、最大行驶速度15KM/H;。

平板拖车强度设计及安全系数选择前言:目前平板拖车优化设计的现状,在使用CAE软件分析时,正常状况下主梁及车架上应力值比想象的小得多,如果按照分析结果进行判断,则平板拖车即使优化后仍有极大的优化空间,怎样对CAE分析优化后的结果进行相关理论验证,需要涉及到对分析结果的安全系数取值问题。

目前常用的安全系数为1.2-1.5,对于此范围内的安全系数能否适用于所有平板拖车产品设计的现状,没有一个统一的理论支撑,相关试验均为静载试验,能否满足与拖车的使用工况有待验证。

因此参考查阅半挂车车架设计优化、钢结构力学等相关资料,基于不同设计理论,对车架(钢结构简支梁)的强度设计计算主要有三种方式:1、半挂车设计初始选取安全系数2.4-4。

主要是计入动载及扭转力矩对车架强度及刚性的影响,对于半挂车来说,通常取值在3倍及以上(属于经验数据)[5]。

2、在钢结构力学中,静载状态下,不光要考虑结构件的强度及刚性,对于钢结构件的整体稳定性的计算也是必不可少,可以说决定一个结构件能否使用要求,不仅仅是强度及刚性,同时要计入整体稳定系数。

如果忽略整体稳定系数,即使强度足够的情况下,仍然会造成钢结构件的失稳,轻则出现钢梁弯曲下挠严重,重则会使结构件整体扭曲、断裂。

对于平板拖车车架结构件,也适用通过确定确定整体稳定系数,来最终确定结构件的选材用料[1] [2] [3]。

具体方法:将车架简化成简支梁(回转支承上垫板中心点及后轮轴支架中心点为支点),计入简支梁整体稳定系数φ后,再根据拖车承载重量计算主梁承受的弯矩,然后利用下列公式计算所需材料的抗弯截面模数,通过与型材的截面抗弯模数及主梁数量对比选择合适的型材:W z≥M max φ[σ]M max=18ql2(均布载荷)M max=14ql2(集中载荷)W:截面抗弯模数(或称截面抗弯模量)Zq :台面单位面积载荷(N/m)[σ]:材料的屈服极限ql:值需计入车架轴距之间的重量,近似可取车架重量的0.6倍φ;整体稳定系数,具体见下述内容,对于平板拖车主梁常用型材,一般取值0.6l :拖车轴距(m)对于等截面工字梁或H型钢主梁平板拖车来说[4]:对于槽钢主梁平板拖车来说[4]:此方法适用于平板拖车的方案设计时对车架主梁材料选择计算,常用于结构件的设计强度校核。

平板拖车运输大型预制构件的安全要求范本一、拖车选择和准备1. 要选择适当的平板拖车,确保其承载能力符合运输大型预制构件的要求。

2. 在运输前进行维护和保养,确保拖车的各项功能正常。

特别要检查刹车系统、轮胎、灯光等关键部件的工作状态。

二、构件装载和固定1. 在装载大型预制构件前,确保拖车的平板上没有异物和障碍物。

2. 在装载过程中,要仔细调整构件的位置,确保其重心合理,并且均匀分布在平板上。

3. 使用专业的装卸工具和固定设备,将构件牢固地固定在平板上,防止在运输过程中产生松动或倾斜。

三、行车前的检查1. 检查所有的固定装置和绳索,确保其可靠性和牢固度。

2. 检查刹车系统的工作情况,确保刹车灵敏可靠。

3. 检查轮胎的气压和磨损情况,确保其符合要求。

四、行车过程中的安全措施1. 在行车过程中,要保持稳定速度,避免猛加速和急刹车。

2. 尽量避免过弯和急转弯,以免造成构件的倾斜和滑移。

3. 在行车过程中遵守交通规则,保持安全距离,避免与其他车辆发生碰撞。

4. 注意行车环境,特别是低矮的障碍物和悬崖边际,以防止大型预制构件碰撞或滑落。

五、突发情况的处理1. 在发生紧急情况时,驾驶员应立即采取避让和制动措施,尽量避免事故的发生。

2. 紧急情况结束后,驾驶员要及时报告,并检查拖车和大型预制构件是否受到损伤。

六、到达目的地后的卸载和检查1. 到达目的地后,要进行拖车和构件的检查,确保其完好无损。

2. 在卸载过程中,要小心操作,确保构件平稳地卸下,并避免不必要的振动和碰撞。

七、事故和安全报告1. 在发生事故时,驾驶员要立即采取安全措施,确保自己和他人的生命安全。

2. 在安全得到保障后,要及时向相关部门报告,提供相关的事故和安全报告。

八、员工培训和安全意识1. 进行定期的员工培训,提高驾驶员和装卸工的专业技能和安全意识。

2. 加强对安全操作规程和事故案例的学习和宣传,增强员工的安全意识和责任感。

九、定期检查和维护1. 进行定期的拖车和装卸设备的检查和维护,确保其正常工作。

2024年平板拖车运输大型预制构件的安全要求随着建筑业的不断发展和技术进步,大型预制构件作为一种新型的建筑材料,在建设领域中得到了广泛的应用。

大型预制构件的制造和运输过程中需要考虑许多安全要求,以确保人员和财产的安全。

本文将就2024年平板拖车运输大型预制构件的安全要求进行详细的阐述。

首先,在运输过程中,需要保证大型预制构件的结构完整和稳定性。

运输过程中存在许多振动和冲击的情况,如果构件的结构不完整或不稳定,就有可能产生意外事故。

因此,在运输前需要对大型预制构件进行全面的检验和测试,确保其结构完整,并采取适当的措施来增加结构的稳定性,如加强支撑和固定构件。

其次,在运输过程中需要对大型预制构件进行适当的包装和保护。

大型预制构件往往具有较大的体积和重量,如果在运输过程中没有适当的包装,就容易造成构件的损坏或掉落。

因此,在运输前需要对大型预制构件进行适当的包装,采用防震和防护措施,以防止构件在运输过程中受到振动或冲击造成的损坏。

此外,在运输过程中需要注意车辆和道路的安全。

大型预制构件的运输往往采用平板拖车进行,因此需要确保拖车的稳定性和安全性。

拖车的制造和维护必须符合相关的标准和规定,且要定期检查和保养拖车。

同时,在运输过程中,需要选取合适的道路,避免窄路、陡坡和弯道等危险路段。

并且需要确保道路的承载能力,以免因超载导致道路损坏和事故发生。

再次,在运输过程中需要严格遵守交通规则和安全操作规范。

拖车司机应具备合法的驾驶证和相关的驾驶经验,且需要接受专业的培训和考核。

在运输中应遵守交通规则,牢记安全第一,尽量避免超速、超载和疲劳驾驶等违法行为。

同时,还要注意拖车的操作安全,遵循专业操作规范,确保构件安全上、下车并妥善停放。

最后,在运输过程中需要做好风险评估和应急准备工作。

运输大型预制构件涉及到众多的风险,如交通事故、天气恶劣等。

因此,在运输前需要对潜在风险进行评估,并制定相应的应急预案。

在运输过程中,要时刻关注交通和天气状况,并及时调整运输计划,以减少风险和保障安全。

低平板半挂⻋标准⼀、概述低平板半挂⻋是⼀种⼴泛应⽤于物流运输的特种⻋辆,其设计独特,可有效提⾼货物运输的效率和安全性。

低平板半挂⻋在运输⾏业中的地位⽇益重要,对促进我国物流业的发展起到了积极的作⽤。

本⽂将重点介绍低平板半挂⻋的标准,以期为相关⾏业提供参考。

⼆、低平板半挂⻋的基本结构低平板半挂⻋主要由⻋架、悬挂系统、刹⻋系统、转向系统和平板组成。

其中,⻋架是⻋辆的主体结构,通常采⽤⾼强度钢材焊接⽽成,具有良好的承载能⼒和耐久性。

悬挂系统负责将⻋轮与⻋架连接,吸收地⾯不平整对⻋辆产⽣的冲击,保证⻋辆⾏驶的平稳性。

刹⻋系统负责⻋辆的制动,转向系统使⻋辆能够按照驾驶员的意愿进⾏转向,⽽平板则是⽤来承载货物的部分。

三、低平板半挂⻋的标准尺⼨低平板半挂⻋的标准⻓度通常为10⽶⾄12⽶,宽度为2.5⽶⾄3⽶,⾼度不超过4⽶。

这种尺⼨设计使得低平板半挂⻋在道路上⾏驶时具有良好的灵活性和通过性。

同时,根据不同的运输需求,低平板半挂⻋还可以进⾏定制化设计,以适应不同货物的运输要求。

四、低平板半挂⻋的载重标准低平板半挂⻋的载重能⼒是衡量其性能的重要指标。

根据相关标准,低平板半挂⻋的载重能⼒通常在20吨⾄60吨之间。

具体载重能⼒需要根据⻋辆的实际情况进⾏核定,包括⻋架的结构、悬挂系统的设计、轮胎的承载能⼒等因素。

同时,为了保证运输货物的安全,低平板半挂⻋在装载货物时必须符合相关配载规定,避免出现超载或偏载的情况。

五、低平板半挂⻋的安全性能标准低平板半挂⻋的安全性能是其基本要求之⼀。

为了确保运输货物的安全,低平板半挂⻋需要满⾜⼀系列的安全性能标准。

例如,⻋辆必须配备有效的制动系统,以确保在各种⾏驶条件下都能够及时停⻋;转向系统应保持灵活可靠,防⽌在⾏驶过程中出现跑偏或摇摆的情况;平板的结构应⾜够坚固,以承载货物在运输过程中的重量和冲击⼒;此外,为了保护道路环境和其他⻋辆的安全,低平板半挂⻋还应按规定安装防护装置和反光标识等。

H型钢主梁的平板拖车设计要点

对于采用H型钢主梁的平板拖车车身系统,由于降低车身高度的需要,H型钢前侧通常需要制作成鹅颈形式,由于本公司30t-60t平板拖车车身结构与半挂车车身结构(除悬挂)有较大相似,因此可以借鉴半挂车设计的经验来对平板拖车进行优化设计。

通过查阅借鉴相关汽车设计的资料及论文,结合本人的设计工作经验,现对H型钢主梁平板拖车结构形式中的几个关注点进行阐述。

一、主梁受力状况

拖车在承载运行时,主要受理工况为弯曲,整个车身而言,纵梁是主要弯曲受力部件。

同时平板拖车在不同工况(如偏载、单边先上货)及不平路况下,还受扭转力矩的影响,而单纯提升抗弯强度的结构(增加H型钢高度),会导致主梁抗扭能力的下降。

因此在设计焊接H型钢或者选用成品H型钢时,除了要注意验证抗弯截面模量以外,还要考虑H型钢的高宽比,H型钢纵梁最佳高宽比为2.5-4.0,横梁最佳高宽比1.719【1】★接近此值的为[6.3#或[8#槽钢,槽钢型号越小越接近最佳高宽比,因此除了与主梁构造箱体结构的横梁或者特殊需求的横梁以外,考虑到H型钢拖车承载一般在30t以上,采用槽钢过小可能会因为局部受力集中造成面板的凹陷及撕裂,因此推荐采用[12#的槽钢作为横梁。

★挂车通常采用的冲压件横梁或者异型管横梁,经过几十年的试验验证改进,横梁高宽比基本上接近于此数据,对于本公司平板拖车而言,基本上采用的是槽钢做横梁,选材时需要综合考虑受力状况。

二、提升车身抗扭能力的措施:

1. 适当增加与H型钢等截面的横梁构成等截面箱式框架结构,能够增加车身扭转刚度值。

但扭转刚度不是越大越好,过密的等截面横梁会增加车身系统的应力,导致横梁与主梁结合处的的扭转应力集中。

因此对于本公司平板拖车来说,建议采用如下布局方式来布置等截面横梁的数量

注:以上数量仅为建议布局,具体布局根据实际情况或要求确定

2. 通过增加横梁的密度来增加车身扭转刚度。

增加横梁密度,能够增加车身的扭转刚度,同时能够降低因等截面横梁数量增加导致的纵梁扭转应力,因此对于没有集中载荷的大型平板拖车来说,采用轻质(小号型钢)而密集(缩小横梁之间间距)的横梁,代替稀疏而重(大号型钢)的横梁,是挂车设计中普遍采用的方式。

对于车架的应力状态十分有利。

挂车一般横梁间距取值范围为400-600之间。

3. 非均匀分布横梁。

在一辆拖车台面上载荷集中在前后轮中心范围内,前悬由于需要构造回转支承安装上垫板,因此横梁也通常较密,而后悬则不需要按照中间密度布局,可适当进行调整。

4. H型钢梁加加强筋板提升扭转刚度。

以上4点原则上结合使用合理布局,能够在优化车身应力方面起到很好的作用,而采用轻质加密横梁的方式基本不会增加或者降低材料使用,减少成本。

例如40t平板拖车12x2.5m拖车横梁如采用[16a#横梁布局间距为650mm,需要长度0.762m的[16a#槽钢24根,如改为[12#槽钢,轮距之间横梁布局间距改为550mm,尾部保持间距650mm左右,需要长度0.762m的[12#槽钢26根,整车布局密度合理且能够减少净重量(17.27×24-12.059×26)×0.762≈99.5kg。

如改为[12#槽钢,轮距之间横梁布局间距改为500mm,尾部保持间距650mm左右,需要长度0.762m的[12#槽钢28根,整车布局密度合理且能够减少净重量(17.27×24-12.059×28)×0.762≈58kg。

减小间距在布局上给客户感官较为结实合理。

三、鹅颈前纵梁高度

目前由于材料的原因,国外普遍采用鹅颈前纵梁140-180mm高度(鹅颈处采用高强度钢),30t挂车最小可以做到127mm,而国内由于H型钢基本上采用的是低合金钢(Q345B),20-25t挂车一般为160mm-180mm,3t以上挂车鹅颈前纵梁一般高度为200-250mm之间,同时采取上、下腹板加厚、加宽等方式来提升此处抗弯截面模量值,在鹅颈与H型钢主截面过渡尽量采用大圆弧过渡或者小斜度过渡,以防止应力集中。

汽车行驶试验及计算分析发现,在不改变鹅颈前纵梁高度条件下,在中间腹板两侧加筋板,或单纯增加上下腹板厚度,不仅不能减少应力集中,甚至局部应力值反而增大,增大的位置转移到了加厚的腹板部位,这是因为筋板虽然增加了鹅颈前纵梁的抗弯能力(刚性),但同时导致了纵梁加强处抗扭转破坏能力下降,

因此会将应力集中转移到加强筋板及加厚的上下腹板端部。

但可以适当调整筋板或者腹板尺寸使应力集中部位远离贴板焊缝位置。

本公司通常采用200mm,鹅颈,偶尔用过160mm、220mm高度鹅颈,在边梁选择上只有[16a#及[20a#两种槽钢。

鹅颈处下腹板均未作加厚加宽处理,采用的是与主梁下腹板等截面贴板,通过CAE分析此处强度足够,主要因为和挂车相比,本公司拖车均为无动力平板拖车,运行工况为低速,整车产生的动载荷不大,鹅颈处所受冲击载荷较小,根据现状建议维持高度200mm的鹅颈尺寸。

四、车身安全系数选择

利用CAE及各种路况、车速、震动等对车身强度及材料疲劳的辅助试验、根据不同路面不同速度情况下计入动载荷(动载系数取值根据道路情况及速度取值范围1.2-2.0),同时考虑车架的扭转刚度,等效后的材料许用应力按照下列公式计算:

上述动载系数参考中国公路不平度等级划分以及车辆速度对动载系数的影响,厂区路面道路工况普遍较差,所以按照C级路面及车辆速度20km/h取动载系数值1.2-1.4。

)

通过参考第3种方法对平板拖车车架的安全系数反推,取值范围应该在

1.44-1.96,建议取值范围1.5-2。

对,30t以上重载或者集中载荷、偶尔有超载情况的平板拖车来说,建议不低于1.8,有有冲击载荷的平板拖车(如船厂运输材料的拖车装卸采用电磁吸盘吊)建议不低于

2.0。

参考文献

[1] 朱德绵,王耀斌.半挂车车架设计的结构分析.汽车技术,1999(7):10-12

[2] 周健生,蔡郁林.基于强度和刚度可靠性的结构优化设计.强度与环境,2002,29(1):44-49

[3] 沈光烈,廖抒华.LYJ-10型车结构分析.广西工学院学报,1995,6(1):37-43

[4] 王卫清.半挂车主纵梁强度分析与结构改进研究.南理工大学硕士研究生论文,2006,04

[5] 赵国忠,陈脆松.不同截面梁构件的刚度和稳定性优化设计.工程力学,2002,19(3):44-49

[6]王直民,张士乔.不平整路面上的车辆等效动载系数.浙江大学学报,2007,6(41):1007-1011

[7] 张存巍,陈瑞清.路面不平度等级评价指标的建立及量化分析.北方交通,2016,4(4):69-72。