常见表面加工方案选择

- 格式:pptx

- 大小:7.28 MB

- 文档页数:42

常见表面加工方案外圆表面加工方案机械零件种类繁多,但均由一些最基本的几何表面组成,包括外圆表面、内圆(孔)表面、锥面、平面和成形面等。

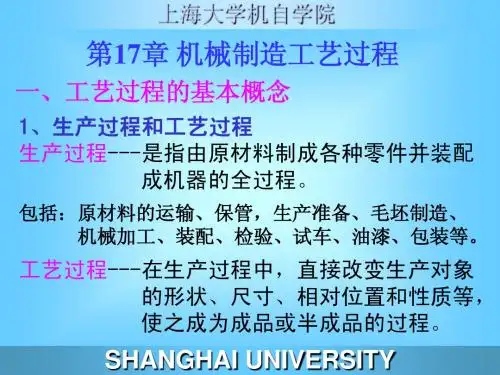

1.加工方案的概念1.加工方案的概念加工方案:将多种加工方法按一定的顺序组合起来,依次对表面进行由粗到精的加工,以逐步达到所规定的技术要求,将这种组合称为加工方案。

合理选择常见表面的加工方案,是保证零件表面加工要求的最基本的条件,同时也是正确制定零件加工工艺的基础。

1.加工方案的概念零件表面上的加工余量往往不是一次切除掉的,而是逐步减少切削深度分阶段切除的。

通常将零件表面的加工划分为:粗加工阶段;半精加工阶段;精加工阶段;精整和光整加工阶段等。

1.加工方案的概念粗加工阶段:目的是尽快从毛坯上切除多余材料使其接近零件的形状和尺寸。

半精加工阶段:目的是进一步提高精度和降低表面粗糙度值,并留下合适的余量,为主要表面的精加工做准备。

1.加工方案的概念精加工阶段:目的是使零件的主要表面达到规定的加工精度和表面粗糙度要求,或为要求更高的主要表面的精整和光整加工做准备。

精整和光整加工阶段:目的是在精加工基础上进一步提高精度和减小表面粗糙度值,相应的加工方法有研磨、珩磨、超精加工、抛光等。

有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)2.外圆表面加工方案包括四个方面:尺寸精度、形状精度、位置精度、表面质量。

12.1外圆表面常见的技术要求3形状精度:经常标注圆度○和圆柱度。

2 2.外圆表面加工方案2.1外圆表面常见的技术要求4 2.外圆表面加工方案2.1外圆表面常见的技术要求2.外圆表面加工方案2.2外圆表面的加工方法常用的方法有:1)车削加工;2)磨削加工;3)精密加工;4)特种加工。

车削类车磨类特种加工类常见的加工方案可归纳为:2.外圆表面加工方案2.3外圆表面常见的加工方案有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)2.外圆表面加工方案2.3外圆表面常见的加工方案车削类加工方案适用于淬火钢以外的各种金属,一般用于加工盘套、短轴销类零件的外圆,有色金属件的外圆,以及结构不宜磨削的外圆。

各种表面处理的优缺点表面处理是指通过对物品表面进行加工,改变其表面材料的形态、组织、化学性质等,来延长其使用寿命、提高其耐腐蚀性、增加装饰效果等。

然而,不同的表面处理方法具有不同的优势和限制,选择适合的表面处理方式对于保证物品的质量和良好的使用效果非常重要。

下面,我们来分步骤阐述各种表面处理方法的优缺点。

1. 电镀优点:电镀使金属表面具有更高的硬度和耐磨性,能够增加其防腐蚀性和美观度。

它也可以改变金属的颜色和亮度,使其更具有装饰性。

缺点:电镀技术的成本较高,同时还可能会对环境造成不良影响。

在不合适的环境下,镀层可能会剥落或脱落,导致金属表面发生损伤。

2. 喷涂优点:喷涂是一种经济实用的表面处理方式。

采用机械喷涂设备,可以在短时间内将涂料均匀覆盖在物品表面,起到保护和改变物品表面性质等作用。

缺点:喷涂的效果受到天气、环境等因素的影响较大,同时容易产生脱落和起皮等问题。

对于一些高精密度的物品,喷涂也不是最佳选择。

3. 氧化优点:氧化可以对铝合金、铬、锰等常见金属进行表面保护,并且在物品表面形成致密的氧化膜层,使其更加耐磨和耐腐蚀。

在电子工业中,氧化还被用于制造集成电路等高精密度部件。

缺点:氧化只适用于一些金属表面,同时其处理方法较为复杂且需要进行多级处理,效率较低。

处理不当可能会导致氧化层脱落或变色。

4. 硅橡胶包覆优点:硅橡胶具有优异的耐高温、耐老化、耐腐蚀、绝缘和密封等特性。

将硅橡胶包覆在机器、电子产品等物品表面,可以起到隔绝气体、防水、抗腐蚀等作用。

缺点:硅橡胶包覆后,物品表面容易发生粘附污染和变形。

同时,硅橡胶成本相对较高,并且需要特殊设备和技术支持。

5. 金属喷砂优点:金属喷砂是一种基于机械冲击的表面处理方法,可以在较短时间内将喷砂流均匀地冲击在物品表面,便于后续处理,增加金属材料的表面附着力。

同时金属喷砂可以提高金属表面的美观度和强度,使其更加耐蚀和防潮等。

缺点:金属喷砂需要特殊的设备和技术支持,成本相对较高。

加工方法的选择零件机械加工的工艺路线是指零件生产过程中,由毛坯到成品所经过的工序先后顺序。

在拟定工艺路线时,除了首先考虑定位基准的选择外,还应当考虑各表面加工方法的选择,工序集中与分散的程度,加工阶段的划分和工序先后顺序的安排等问题。

表面加工方法的选择,就是为零件上每一个有质量要求的表面选择一套合理的加工方法。

在选择时,一般先根据表面的精度和粗糙度要求选定最终加工方法,然后再确定精加工前准备工序的加工方法,即确定加工方案。

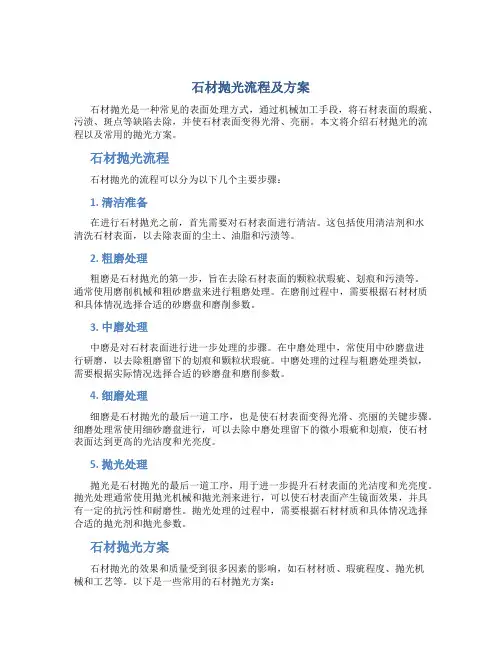

由于获得同一精度和粗糙度的加工方法往往有几种,在选择时除了考虑生产率要求和经济效益外,还应考虑下列因素:(1) 工件材料的性质例如,淬硬钢零件的精加工要用磨削的方法;有色金属零件的精加工应采用精细车或精细镗等加工方法,而不应采用磨削。

(2) 工件的结构和尺寸例如,对于IT7 级精度的孔采用拉削、铰削、镗削和磨削等加工方法都可。

但是箱体上的孔一般不用拉或磨,而常常采用铰孔和镗孔,直径大于60 ㎜的孔不宜采用钻、扩、铰。

3) 生产类型选择加工方法要与生产类型相适应。

大批大量生产应选用生产率高和质量稳定的加工方法。

例如,平面和孔采用拉削加工。

单件小批生产则采用刨削、铣削平面和钻、扩、铰孔。

又如为保证质量可靠和稳定,保证较高的成品率,在大批大量生产中采用珩磨和超精加工工艺加工较精密零件。

(4) 具体生产条件应充分利用现有设备和工艺手段,不断引进新技术,对老设备进行技术改造,挖掘企业潜力,提高工艺水平。

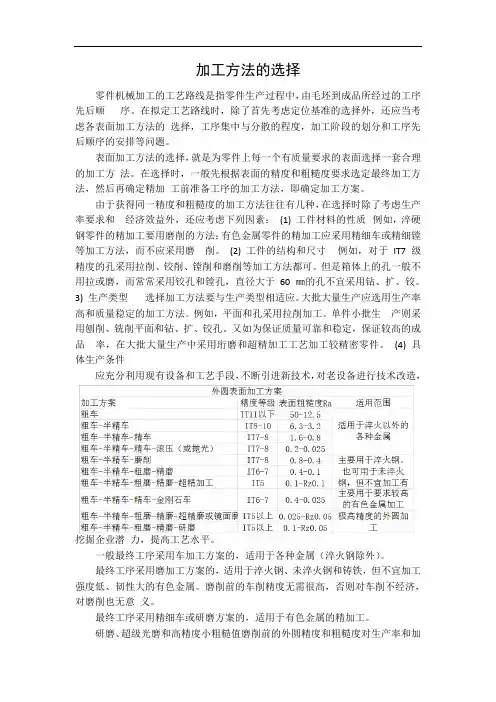

一般最终工序采用车加工方案的,适用于各种金属(淬火钢除外)。

最终工序采用磨加工方案的,适用于淬火钢、未淬火钢和铸铁,但不宜加工强度低、韧性大的有色金属。

磨削前的车削精度无需很高,否则对车削不经济,对磨削也无意义。

最终工序采用精细车或研磨方案的,适用于有色金属的精加工。

研磨、超级光磨和高精度小粗糙值磨削前的外圆精度和粗糙度对生产率和加工质量影响极大,所以在研磨或高精度磨削前一般都要进行精磨。

石材抛光流程及方案石材抛光是一种常见的表面处理方式,通过机械加工手段,将石材表面的瑕疵、污渍、斑点等缺陷去除,并使石材表面变得光滑、亮丽。

本文将介绍石材抛光的流程以及常用的抛光方案。

石材抛光流程石材抛光的流程可以分为以下几个主要步骤:1. 清洁准备在进行石材抛光之前,首先需要对石材表面进行清洁。

这包括使用清洁剂和水清洗石材表面,以去除表面的尘土、油脂和污渍等。

2. 粗磨处理粗磨是石材抛光的第一步,旨在去除石材表面的颗粒状瑕疵、划痕和污渍等。

通常使用磨削机械和粗砂磨盘来进行粗磨处理。

在磨削过程中,需要根据石材材质和具体情况选择合适的砂磨盘和磨削参数。

3. 中磨处理中磨是对石材表面进行进一步处理的步骤。

在中磨处理中,常使用中砂磨盘进行研磨,以去除粗磨留下的划痕和颗粒状瑕疵。

中磨处理的过程与粗磨处理类似,需要根据实际情况选择合适的砂磨盘和磨削参数。

4. 细磨处理细磨是石材抛光的最后一道工序,也是使石材表面变得光滑、亮丽的关键步骤。

细磨处理常使用细砂磨盘进行,可以去除中磨处理留下的微小瑕疵和划痕,使石材表面达到更高的光洁度和光亮度。

5. 抛光处理抛光是石材抛光的最后一道工序,用于进一步提升石材表面的光洁度和光亮度。

抛光处理通常使用抛光机械和抛光剂来进行,可以使石材表面产生镜面效果,并具有一定的抗污性和耐磨性。

抛光处理的过程中,需要根据石材材质和具体情况选择合适的抛光剂和抛光参数。

石材抛光方案石材抛光的效果和质量受到很多因素的影响,如石材材质、瑕疵程度、抛光机械和工艺等。

以下是一些常用的石材抛光方案:•干法抛光:干法抛光是指在抛光过程中不使用水或少量水,并使用干抛光剂进行抛光。

干法抛光适用于一些不易吸水的石材类型,如花岗岩和人造石。

•湿法抛光:湿法抛光是指在抛光过程中使用水进行冷却和润滑,并使用湿抛光剂进行抛光。

湿法抛光适用于一些易吸水的石材类型,如大理石和石灰岩。

•机械抛光:机械抛光是指使用机械设备进行抛光处理,如手持砂磨机、抛光机和磨光机等。

《机械加工方法与设备选用》扬州市职业大学 机械工程学院

外圆表面的加工方法

1、常见的外圆表面;

2、外圆表面的技术要求;

3、常见的外圆表面加工方法。

外圆表面的加工方法

轴类零件盘套类零件套筒类零件

一、常见的外圆表面

外圆表面的技术要求:

1、尺寸精度:外圆直径、长度;

2、形状精度:圆度、轴线的直线度、圆柱度;

3、位置精度:与其他外圆表面间的同轴度、与规定表面间的垂直度、端面圆跳动和径向圆跳动;

4、表面质量:表面粗糙度、表面硬度、残余应力等。

二、外圆表面的技术要求

三、常见的外圆表面加工方法030201

外圆表面最经济有效

的加工方法,但就其

经济精度来说,一般

适于作为外圆表面粗

加工和半精加工方法。

车削

外圆表面主要精加工方法,特别适用于各种高硬度和淬火后的零件精加工。

磨削精加工后进行的超精密加工方法(如滚压、抛光、研磨等),适用于某些精度和表面质量要求很高的零件。

精整、光整加工

每一种加工方法达到的加工精度、表面粗糙度、生产率和生产成本各不相同,因此在加工时必须根据实际情况选择最合适的加工方案,加工出满足图样要求的

零件。

三、常见的外圆表面加工方法

EDUCATION PRACTICE SESSION PPT 感谢同学们观看

扬州市职业大学 机械工程学院。

前言随着工业生产的不断发展,对于工艺处理的要求也越来越高。

工艺处理方案则是为产品在生产制造过程中进行全面、合理的加工和改善,使产品的性能、品质和成本都能达到顾客的期望值。

本文将基于自身生产加工经验,分享一些常用的工艺处理方案。

工艺处理方案一、氧化处理氧化处理是一种常用的表面处理方法,被广泛应用于各种铝材、铜材、锌材、不锈钢等金属材料上。

氧化处理能改善产品表面的物理性能,如耐蚀性、耐磨性和减少产品的反光。

对于不同的材料,氧化处理的方案也各有特点。

以铝材为例,氧化处理可分为硫酸氧化和硫酸铬酸氧化两种方法。

硫酸氧化后的铝材表面会形成一层细小的氧化铝膜,氧化铝膜具有很好的耐磨、耐蚀性能。

而硫酸铬酸氧化处理后的铝材表面会形成一层厚度相对较大的氧化铝膜,氧化铝膜有着更好的耐磨、电绝缘、耐蚀性能。

二、喷砂处理喷砂处理是在金属表面喷上一种高速流动的砂粒,可将表面污垢、瑕疵、粗糙不平的区域清除干净,使表面更平整光滑。

与其他表面处理方式相比,喷砂处理无需使用化学物质,具有环保、节能的特点。

喷砂处理的方法多种多样,如常规喷砂、湿喷砂、冷却喷砂、玻璃砂喷砂等。

适用于不同材料的喷砂方式也需要有所区别,如对于硬度较大的铝材,可以采用玻璃砂喷砂;而对于锌材、铜材、镀铬材料等,建议采用硬度相对较低的石英砂喷砂,以免对表面造成破坏。

三、电镀处理电镀处理是一种表面处理技术,主要用于表面覆盖金属,通过电解反应将金属离子沉积到金属表面上。

电镀后的产品表面平整细腻,具有亮度高、耐磨、耐腐蚀等特点。

电镀处理可涂覆多种金属,如铬、镍、锌等。

对于不同种类的金属,电镀处理的方案也各有差异。

以镀铬为例,镀铬可分为光亮铬镀、硬质铬镀两种方法。

光亮铬镀适用于表面要求光滑、亮度高的产品,如覆盖车身等;而硬质铬镀具有更好的耐磨、耐腐蚀性能,适用于制造生产设备等领域。

总结针对不同的产品和生产加工工艺,选择合适的工艺处理方案至关重要。

本文介绍了三种常见的工艺处理方案:氧化处理、喷砂处理和电镀处理,为生产加工过程的各个环节提供了可行的技术方案。