风机fluent解析

- 格式:pdf

- 大小:1.80 MB

- 文档页数:18

基于FLUENT的风力发电机流场仿真研究共3篇基于FLUENT的风力发电机流场仿真研究1随着环保意识的增强和可再生能源的广泛应用,风力发电成为了备受关注的一种清洁能源。

在风力发电机的设计和研发过程中,对其流场特性的研究至关重要。

FLUENT作为一种基于CFD (计算流体力学)的软件,可以用来模拟风力发电机的流场,对其性能进行评估、优化与改进。

风力发电机是一种将风能转换为电能的设备,其主要结构由叶片、轮毂、塔架、发电机等组成。

在风能的作用下,叶片旋转,带动轮毂旋转,进而带动发电机发电。

因此,叶片的aerodynamic design 对风力发电的效率至关重要。

基于FLUENT的流场仿真可以模拟风力发电机的空气流动情况,包括空气流速、压力分布、湍流情况等。

通过分析仿真结果,可以优化叶片的 aerodynamic design,提高风力发电机的效率和输出能力。

风力发电机在不同的气候条件和地形条件下的效果不同。

通过FLUENT的流场仿真,可以对不同环境条件下的风力发电机进行模拟和测试。

同时,在风力发电机的设计过程中,FLUENT可以用来预测其性能参数,包括功率、转速、风速等。

通过不断调整和优化设计方案,可以取得更好的性能表现。

除了叶片设计和性能预测,FLUENT还可以用来研究风力发电机与周围环境的相互影响。

在实际应用中,风力发电机一般建设在开阔的地区,因此其周围环境可能会对其性能产生影响。

比如在高低起伏的地形中,风力发电机的性能可能因叶片在不同高度处风阻不同而受到影响。

通过FLUENT的流场仿真,可以对不同地形条件下的风力发电机进行模拟,了解其周围环境对其性能的影响,进而制定相应的优化措施。

总之,基于FLUENT的风力发电机流场仿真研究可以为风力发电的设计和开发提供重要的支持和指导。

通过精确的流场模拟和优化,可以使风力发电机的性能得到最大化的提高,为可再生能源的推广和利用做出贡献基于FLUENT的风力发电机流场仿真研究是提高风力发电机性能的有效途径。

介绍计算流体力学通用软件——Fluent介绍计算流体力学通用软件——Fluent计算流体力学(Computational Fluid Dynamics,简称CFD)是一门综合了流体力学、计算数学和计算机科学等多学科知识的交叉学科。

CFD软件被广泛应用于工程领域,可用于模拟和分析各种流体现象。

其中,Fluent是一款被广泛使用的计算流体力学通用软件,本文将对其进行详细介绍。

一、Fluent软件的简介Fluent是美国ANSYS公司推出的一款流体力学仿真软件,已经成为了全球工程仿真界最为流行的工具之一。

该软件内置了丰富的求解器和算法库,可用于模拟包括传热、流动、多相流、反应等在内的各种物理现象。

Fluent具有综合性、灵活性和高精度的特点,能够支持各类工程问题的模拟与分析。

二、Fluent软件的功能特点1. 多物理场耦合模拟能力:Fluent支持多物理场的耦合模拟,如流体力学、传热、化学反应等。

用户可以方便地将多个模拟场景进行耦合,实现真实物理现象的模拟和分析。

2. 多尺度模拟能力:Fluent可实现多尺度模拟和跨尺度传递分析,从宏观到微观的全过程仿真。

这使得用户可以更全面地了解系统的行为和特性。

3. 自由表面流模拟:Fluent具备出色的自由表面流模拟能力,可以模拟液体与气体之间的界面行为。

在船舶、液相冷却器等领域得到了广泛应用。

4. 求解器丰富:Fluent内置了多种求解器和前处理器,可适应不同问题的求解和分析需求。

用户可根据具体问题选择合适的求解器,提高仿真效率和精度。

5. 高精度的算法库:Fluent拥有精确可靠的数值方法和算法库,可以满足不同工程问题的精度要求。

其算法被广泛验证和应用,可保证结果的准确性。

三、Fluent软件的应用领域Fluent软件广泛应用于航空航天、汽车工程、能源领域、化工等众多工程领域。

以下是其中的几个典型应用领域:1. 汽车空气动力学:Fluent可以在设计阶段对汽车的空气动力学性能进行仿真,优化车身外形,提升汽车的空气动力学效果。

基于FLUENT的紧密纺大风机系统流场模拟与分析谢春萍;潘鹍鹏;苏旭中;黄正科【期刊名称】《纺织学报》【年(卷),期】2009(030)010【摘要】在紧密纺大风机系统设计中,车头、车尾各锭的负压差异要保持在允许误差范围之内.针对此问题,通过标准k-e双方程模型对紧密纺大风机系统模型进行分析,应用三维建模软件Gambit与CFD软件Fluent对系统内部流场进行三维仿真模拟,了解内部流场的特性,揭示内部流场的压强分布与变化规律.结果表明:为实现人口气压一致,必须将主风道的气压降保持在较低的范围内,减少支管处能量损耗;利用CFD技术对紧密纺大风机系统内部流场进行模拟计算,得到的流场结果与实际值基本符合,计算结果得到了实测值的验证.【总页数】5页(P130-133,138)【作者】谢春萍;潘鹍鹏;苏旭中;黄正科【作者单位】生态纺织教育部重点实验室(江南大学),江苏,无锡,214122;江南大学,纺织服装学院,江苏,无锡,214122;生态纺织教育部重点实验室(江南大学),江苏,无锡,214122;江南大学,纺织服装学院,江苏,无锡,214122;生态纺织教育部重点实验室(江南大学),江苏,无锡,214122;江南大学,纺织服装学院,江苏,无锡,214122;生态纺织教育部重点实验室(江南大学),江苏,无锡,214122;江南大学,纺织服装学院,江苏,无锡,214122【正文语种】中文【中图分类】TS104.7【相关文献】1.基于FLUENT的喷嘴孔型两相流场模拟分析 [J], 罗静;曾国辉;李丙乾2.基于Fluent的改进型四罗拉紧密纺系统三维流场数值仿真与分析 [J], 梅恒;徐伯俊;王超;苏旭中;谢春萍3.基于Fluent软件的低压输水管道沉沙池流场模拟分析研究 [J], 范海东4.基于Fluent软件的低压输水管道沉沙池流场模拟分析研究 [J], 范海东5.基于Fluent的全聚纺集聚区流场模拟与分析 [J], 罗来晨;李群华;谢春萍;刘新金;苏旭中因版权原因,仅展示原文概要,查看原文内容请购买。

文章编号: 1005—0329(2003)12—0011—03利用F LUENT软件模拟地铁专用轴流风机(二)———弯掠组合翼型叶片轴流风机杨东旭1,由世俊1,田 铖1,刘 洋1,谢乐成2,苗宏伟2,秦学志2(11天津大学,天津 300072; 21天津通风机厂,天津 300151)摘 要: 通过CFD模拟的分析结果与实测数据相结合,验证了弯掠组合翼型叶片的风机具有较高的风机性能,并且说明了采用变频控制的节能意义。

关键词: 弯掠组合翼型风机;CFD模拟;变频控制;风机效率中图分类号: T U83414 文献标识码: ACFD Simulation of Axial2flow F an in Subw ay by F L UENT Softw are(2)———Axial2flow F an with Curve2slide Aerofoil’s B ladeY ANG D ong2xu,Y OU Shi2jun,TI AN Cheng,LI U Y ang,XIE Le2cheng,MI AO H ong2wei,QI N Xue2zhiAbstract: CFD analysis result and experiment result are utilized.A new fan which has relatively high fan performance is tested,and conversion control’s significance is illustrated.K ey w ords: curve2slide aerofoil’s blade;CFD simulation;frequency conversion control;fan efficiency1 前言轴流风机叶轮的气动性能是决定风机性能的主要因素,而叶轮叶片的剖面形状又是决定风机性能的关键。

有关文献中已介绍了许多种翼型,其中最先进的莫过于航空上使用的飞机机翼翼型,因此对航空翼型的研究愈来愈引起人们的关注。

fluent 转速表达式Fluent转速表达式:从理论到实践引言:在流体力学领域中,转速是一个常见的物理量,用于描述流体在旋转设备中的运动状态。

Fluent是一种流体力学仿真软件,可以用于模拟和分析流体动力学问题。

本文将介绍如何使用Fluent来计算和表达转速,从理论到实践一步步展开。

一、转速的定义与意义转速是指物体单位时间内旋转的角度,通常用角速度来表示。

在流体力学中,转速是用来描述流体在旋转设备中的运动状态的重要参数。

对于旋转设备,如风机、泵等,转速的大小和分布对设备的性能和效率有着重要影响。

因此,精确计算和表达转速是流体力学仿真研究中的关键问题之一。

二、Fluent中的转速计算Fluent提供了多种计算转速的方法,其中最常用的是通过计算流体的速度场来获得转速信息。

在Fluent中,可以通过定义一个旋转参考框来实现转速的计算。

旋转参考框是一个虚拟的框架,用于固定旋转设备的位置和方向。

通过在旋转参考框内部设置速度场的边界条件,可以在仿真过程中实时计算和更新转速信息。

三、使用Fluent计算转速的步骤1. 创建几何模型:首先需要在Fluent中创建一个几何模型,包括旋转设备和流体域。

2. 网格生成:根据几何模型生成相应的网格,确保网格质量良好,以获得准确的仿真结果。

3. 定义物理模型:根据具体问题设置流体的物理性质和边界条件,包括速度、压力等。

4. 设置旋转参考框:在Fluent中创建旋转参考框,设置旋转设备的位置和方向。

5. 设置速度场边界条件:在旋转参考框内部设置速度场的边界条件,以实时计算和更新转速信息。

6. 启动仿真:根据设定的边界条件和模型参数,启动仿真过程,进行流体力学的数值计算。

7. 分析结果:在仿真结束后,可以通过Fluent的后处理功能来分析和查看转速的分布和变化。

四、实例分析:风机转速计算以风机为例,展示如何使用Fluent计算和表达转速。

首先,根据风机的几何形状和流体域,创建一个几何模型,并生成相应的网格。

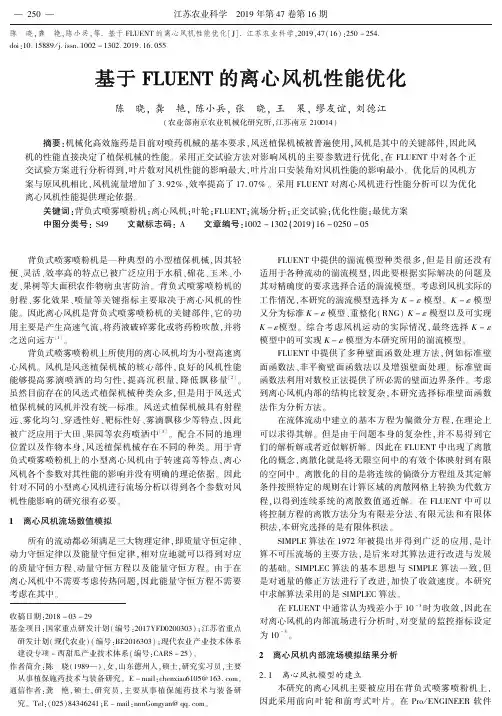

陈㊀晓ꎬ龚㊀艳ꎬ陈小兵ꎬ等.基于FLUENT的离心风机性能优化[J].江苏农业科学ꎬ2019ꎬ47(16):250-254.doi:10.15889/j.issn.1002-1302.2019.16.055基于FLUENT的离心风机性能优化陈㊀晓ꎬ龚㊀艳ꎬ陈小兵ꎬ张㊀晓ꎬ王㊀果ꎬ缪友谊ꎬ刘德江(农业部南京农业机械化研究所ꎬ江苏南京210014)㊀㊀摘要:机械化高效施药是目前对喷药机械的基本要求ꎬ风送植保机械被普遍使用ꎬ风机是其中的关键部件ꎬ因此风机的性能直接决定了植保机械的性能ꎮ采用正交试验方法对影响风机的主要参数进行优化ꎬ在FLUENT中对各个正交试验方案进行分析得到ꎬ叶片数对风机性能的影响最大ꎬ叶片出口安装角对风机性能的影响最小ꎮ优化后的风机方案与原风机相比ꎬ风机流量增加了3.92%ꎬ效率提高了17.07%ꎮ采用FLUENT对离心风机进行性能分析可以为优化离心风机性能提供理论依据ꎮ㊀㊀关键词:背负式喷雾喷粉机ꎻ离心风机ꎻ叶轮ꎻFLUENTꎻ流场分析ꎻ正交试验ꎻ优化性能ꎻ最优方案㊀㊀中图分类号:S49㊀㊀文献标志码:A㊀㊀文章编号:1002-1302(2019)16-0250-05收稿日期:2018-03-29基金项目:国家重点研发计划(编号:2017YFD0200303)ꎻ江苏省重点研发计划(现代农业)(编号:BE2016303)ꎻ现代农业产业技术体系建设专项-西甜瓜产业技术体系(编号:CARS-25)ꎮ作者简介:陈㊀晓(1989 )ꎬ女ꎬ山东德州人ꎬ硕士ꎬ研究实习员ꎬ主要从事植保施药技术与装备研究ꎮE-mail:chenxiao6105@163.comꎮ通信作者:龚㊀艳ꎬ硕士ꎬ研究员ꎬ主要从事植保施药技术与装备研究ꎮTel:(025)84346241ꎻE-mail:nnnGongyan@qq.comꎮ㊀㊀背负式喷雾喷粉机是一种典型的小型植保机械ꎬ因其轻便㊁灵活㊁效率高的特点已被广泛应用于水稻㊁棉花㊁玉米㊁小麦㊁果树等大面积农作物病虫害防治ꎮ背负式喷雾喷粉机的射程㊁雾化效果㊁喷量等关键指标主要取决于离心风机的性能ꎮ因此离心风机是背负式喷雾喷粉机的关键部件ꎬ它的功用主要是产生高速气流ꎬ将药液破碎雾化或将药粉吹散ꎬ并将之送向远方[1]ꎮ背负式喷雾喷粉机上所使用的离心风机均为小型高速离心风机ꎮ风机是风送植保机械的核心部件ꎬ良好的风机性能能够提高雾滴喷洒的均匀性ꎬ提高沉积量ꎬ降低飘移量[2]ꎮ虽然目前存在的风送式植保机械种类众多ꎬ但是用于风送式植保机械的风机并没有统一标准ꎮ风送式植保机械具有射程远㊁雾化均匀㊁穿透性好㊁靶标性好㊁雾滴飘移少等特点ꎬ因此被广泛应用于大田㊁果园等农药喷洒中[3]ꎮ配合不同的地理位置以及作物本身ꎬ风送植保机械存在不同的种类ꎮ用于背负式喷雾喷粉机上的小型离心风机由于转速高等特点ꎬ离心风机各个参数对其性能的影响并没有明确的理论依据ꎮ因此针对不同的小型离心风机进行流场分析以得到各个参数对风机性能影响的研究很有必要ꎮ1㊀离心风机流场数值模拟所有的流动都必须满足三大物理定律ꎬ即质量守恒定律㊁动力守恒定律以及能量守恒定律ꎬ相对应地就可以得到对应的质量守恒方程㊁动量守恒方程以及能量守恒方程ꎮ由于在离心风机中不需要考虑传热问题ꎬ因此能量守恒方程不需要考虑在其中ꎮFLUENT中提供的湍流模型种类很多ꎬ但是目前还没有适用于各种流动的湍流模型ꎬ因此要根据实际解决的问题及其对精确度的要求选择合适的湍流模型ꎮ考虑到风机实际的工作情况ꎬ本研究的湍流模型选择为K-ε模型ꎮK-ε模型又分为标准K-ε模型㊁重整化(RNG)K-ε模型以及可实现K-ε模型ꎮ综合考虑风机运动的实际情况ꎬ最终选择K-ε模型中的可实现K-ε模型为本研究所用的湍流模型ꎮFLUENT中提供了多种壁面函数处理方法ꎬ例如标准壁面函数法㊁非平衡壁面函数法以及增强壁面处理ꎮ标准壁面函数法利用对数校正法提供了所必需的壁面边界条件ꎮ考虑到离心风机内部的结构比较复杂ꎬ本研究选择标准壁面函数法作为分析方法ꎮ在流体流动中建立的基本方程为偏微分方程ꎬ在理论上可以求得其解ꎮ但是由于问题本身的复杂性ꎬ并不易得到它们的解析解或者近似解析解ꎮ因此在FLUENT中出现了离散化的概念ꎬ离散化就是将无限空间中的有效个体映射到有限的空间中ꎮ离散化的目的是将连续的偏微分方程组及其定解条件按照特定的规则在计算区域的离散网格上转换为代数方程ꎬ以得到连续系统的离散数值逼近解ꎮ在FLUENT中可以将控制方程的离散方法分为有限差分法㊁有限元法和有限体积法ꎬ本研究选择的是有限体积法ꎮSIMPLE算法在1972年被提出并得到广泛的应用ꎬ是计算不可压流场的主要方法ꎬ是后来对其算法进行改进与发展的基础ꎮSIMPLEC算法的基本思想与SIMPLE算法一致ꎬ但是对通量的修正方法进行了改进ꎬ加快了收敛速度ꎮ本研究中求解算法采用的是SIMPLEC算法ꎮ在FLUENT中通常认为残差小于10-3时为收敛ꎬ因此在对离心风机的内部流场进行分析时ꎬ对变量的监控指标设定为10-3ꎮ2㊀离心风机内部流场模拟结果分析2.1㊀离心风机模型的建立本研究的离心风机主要被应用在背负式喷雾喷粉机上ꎬ因此采用前向叶轮和前弯式叶片ꎮ在Pro/ENGINEER软件中利用特征创建命令ꎬ完成风机各个零部件的三维模型构建ꎮ本研究进行离心风机三维建模时ꎬ以型号为6HWF-20的背负式喷雾喷粉机上配备的离心风机为基础ꎬ对风机的各个参数进行单因素和多因素的优化ꎮ6HWF-20上配备的离心风机主要结构参数如表1所示ꎮ表1 离心风机主要结构参数名称符号尺寸叶轮进口直径(mm)D0158叶片进口直径(mm)D1166叶轮外径(mm)D2222叶片数(张)Z32张叶片进口安装角(ʎ)β1A73叶片出口安装角(ʎ)β2A153叶片出口宽度(mm)b236㊀㊀在Proe软件中构建的叶轮三维模型如图1所示ꎮ2.2㊀离心风机的前处理对离心风机进行FLUENT分析时ꎬ首先应在GAMBIT中完成前处理ꎮ前处理主要包括网格的生成以及边界条件的确定ꎮFLUENT中使用的是非结构化网格技术ꎬ主要的网格单元形式为二维的四边形和三角形单元㊁三维的四面体核心单元以及六面体核心单元㊁棱柱和多面体单元ꎮGAMBIT中的3D网格有3种ꎬ分别为Hex(六面体)网格㊁Hex/Wedge(六面体/楔形)网格以及Tet/Hybrid(四面体/混合形式)网格ꎮ风机模型采用非结构网格划分方法ꎬGAMBIT中划分的网格如图2㊁图3所示ꎮ离心风机的边界条件:设置风机的入口边界为速度进口(VELOCITYINLET)ꎻ蜗壳的出口为压力出口(PRESSUREOUTLET)ꎻ将进口流道和叶轮流道相重合的面以及叶轮流道和蜗壳流道相互重合的面定义为交界面(INTERFACE)ꎻ将其余的面定义为壁面(WALL)ꎻ分别定义叶轮部分和蜗壳部分为流体介质(FLUID)ꎬ这样就确定了动域和静域ꎮ2.3㊀离心风机内部流场分析在FLUENT中完成交界面的建立ꎬ并进行网格检查ꎬ以保证网格检查成功ꎮ在网格检查成功后ꎬ按照 2.2 节中所提到的前处理完成设置ꎮ设定离心风机叶轮的转速为5000r/minꎬ完成初始化后对离心风机出风口速度㊁风机静压㊁动压㊁全压进行计算ꎮ图4为离心风机在转速为5000r/min下的速度矢量分布ꎬ可以看出ꎬ蜗壳内的绝对速度分布比较好ꎬ但叶轮内的速度在工作面上形成了低速区ꎮ风机叶道间的流动速度是不同的ꎬ在靠近蜗壳出口处的叶道内流速明显比其他远离蜗壳出口的区域高ꎮ图5为出口处的速度分布ꎬ其分布规律为从蜗壳外侧到中心(0.1m左右处)整体先减小后增大ꎬ靠近蜗壳外侧处的速度偏高ꎮ图6为风机出口处的速度分布ꎬ在蜗壳外侧处的速度较高ꎬ而且在蜗舌附近存在涡流ꎬ靠近蜗舌的叶片周围也存在涡流现象ꎮ㊀㊀图7㊁图8㊁图9分别为在FLUENT中模拟所得到的风机静压㊁动压和全压分布ꎬ可以看出ꎬ风机的动压和全压分布图相似ꎬ风机的全压主要是动压ꎬ在靠近蜗壳出口处的叶轮全压和动压都要高于叶轮的其他区域ꎮ蜗壳内部的静压较高ꎬ以旋转轴为中心ꎬ除去靠近蜗壳出口处的叶轮一侧ꎬ其他部分都是越靠近蜗壳外侧ꎬ静压越高ꎬ靠近蜗舌处的压力也较高ꎮ㊀㊀在FLUENT中打开质量流量报告可以得出ꎬ进出口的质量流量误差很小ꎬ质量流量是守恒的ꎬ且此风机模型在模拟中ꎬ出口的流量显示为0.461kg/sꎬ转换为容积流量为0.357m3/sꎬ风机出口处的全压值为5016.55Paꎮ2.4㊀离心风机优化设计影响离心风机性能的关键部件为叶轮ꎬ而叶轮的性能主要取决于其结构参数ꎬ叶片数量㊁叶片进口安装角㊁叶片出口安装角和叶片厚度对风机的性能都会产生影响[4]ꎮ但叶轮各个参数对风机性能的影响不同ꎬ因此采用正交试验方法对影响风机性能的各个参数进行比较ꎮ在正交试验设计中必须明确3个概念:因素㊁水平和指标ꎮ因素是指影响试验结果的不同原因ꎮ水平是指一个因素由于条件的变化而取的不同数值ꎮ指标是指优化的目标ꎮ风机的效率是反映风机性能优劣的指标[5]ꎬ本研究选择风机的全压效率作为正交试验的指标ꎮ全压效率的公式为η=PˑQNꎮ式中:P为离心风机的全压ꎬPaꎻQ为离心风机的流量ꎬm3/sꎻN为离心风机的轴输入功率ꎬWꎮ在本研究中为了简化计算ꎬ将N作为常量处理ꎬ则可以采用PˑQ的值代表效率ꎬ因此以PˑQ作为效率判断的标准ꎮ由于在背负式喷雾喷粉机上用的离心风机多为前弯式风机ꎬ因此出口安装角β2A一般的取值范围为110ʎ~170ʎꎻ一般前弯叶片数Z的取值范围为16~32张ꎬ但是强前弯叶轮的叶片数取值范围为32~64张ꎻ进口安装角β1A的取值范围为>60ʎꎬ叶片厚度在理论上没有限定取值范围ꎮ根据各个参数的取值范围ꎬ在正交试验优化方案中各个参数的取值为叶片数:Z=26㊁32㊁38张ꎻ进口安装角:β1A=73ʎ㊁82ʎ㊁90ʎꎻ出口安装角:β2A=145ʎ㊁153ʎ㊁161ʎꎻ叶片厚度:δ=1㊁2㊁4mmꎬ其他参数与最原始的风机参数一致ꎮ根据影响风机性能的4个因素及其对应的3个水平ꎬ进行L9(34)正交试验(表2㊁表3)ꎮ表2㊀影响因素及因素水平水平因素A:叶片数(张)B:进口安装角(ʎ)C:出口安装角(ʎ)D:叶片厚度(mm)126731451232821532338901614表3㊀正交试验方案方案编号叶片数(张)进口安装角(ʎ)出口安装角(ʎ)叶片厚度(mm)126731451226821532326901614432731534532821611632901452738731612838821454938901531㊀㊀通过正交试验表确定风机的优化方案ꎬ对相应的风机进行建模ꎬ并导入FLUENT中进行分析ꎬ分析结果如表4所示ꎮ表4㊀正交试验结果分析方案编号叶片数进口安装角出口安装角叶片厚度风量(m3/s)全压(Pa)风量ˑ全压111110.3655431.691982.57212220.3495104.991781.64313330.3655652.742063.25421230.3745539.072071.61522310.3685649.002078.83623120.3705611.182076.14731320.3425093.101741.84832130.3525223.641838.72933210.3615403.201950.56㊀㊀在优化目标中ꎬ首要的目标是效率ꎬ以流量作为参考目标ꎮ表5为各因素在同一水平上评价指标QˑP的均值ꎬ其中R表示极差ꎬ为同一因素水平下最大值与最小值的差值ꎮ极差的大小表示该因素对评价指标的影响程度ꎬ极差值越大ꎬ则该因素对评价指标的影响越大[6]ꎮ㊀㊀从极差可以看出ꎬ4个因素对风机效率的影响主次关系为A>D>B>Cꎬ即对风机效率这个指标来说ꎬ对其影响程度从大到小依次为叶片数㊁叶片厚度㊁叶片进口安装角以及叶片出口安装角ꎮ以风机效率为评价指标ꎬA2D1B3C1为最优组合ꎬ在表3中没有该方案ꎬ因此对该方案进行模拟验证ꎬ记为方案10ꎮ在该方案中ꎬ风机的叶片数为32张ꎬ进口安装角为90ʎꎬ出口安装角为145ʎꎬ叶片厚度为1mmꎮ对该方案下所使用的风机参数进行建模ꎬ在FLUENT中进行模拟分析ꎮ表5㊀各因素对效率的极差计算分析因素水平ABCDk11942.491932.011965.812003.99k22075.531899.731934.601866.54k31843.712029.981961.311991.19R231.82130.2531.21137.45㊀㊀图10㊁图11分别为方案10的速度矢量分布㊁风机出口速度矢量分布ꎮ从风机出口的速度矢量图中可以看出ꎬ在蜗舌处存在涡流现象ꎮ图12为方案10的风机出口速度与原风机出口速度ꎬ其中v1代表的是原风机出口速度ꎬv2代表的是方案10的风机出口速度ꎮ从比较图中可以看出ꎬ方案10的风机出口速度在蜗壳出口处远离叶轮的一侧值比原风机高ꎮ但是在靠近叶轮的蜗壳侧方案10的风机速度变化幅度比原风机大ꎮ㊀㊀图13㊁图14为方案10的风机静压分布和全压分布ꎬ可以看出ꎬ静压和全压相较原始风机都有所增加ꎮ在FLUENT中进行模拟分析的结果如下:风机的流量为0.371m3/sꎬ全压为5651.44PaꎬPˑQ的结果为2096.68ꎮ表6所示为风机优化前后性能ꎮ㊀㊀从表6可以看出ꎬ方案10与原风机相比ꎬ风机流量增加了3.92%ꎬ效率提高了17.07%ꎮ风机流量和效率都有了提升ꎮ方案10和方案4相比ꎬ虽然风机流量有了轻微下降ꎬ但是下降幅度小ꎬ可以忽略ꎬ效率提高了1.21%ꎬ由于提高效率是优化的主要目标ꎬ因此认为方案10为最优方案ꎮ3㊀结论离心风机是小型植保机械背负式喷雾喷粉机上的关键部件ꎬ其性能直接影响到背负式喷雾喷粉机的雾化效果㊁穿透性能等[7]ꎮ通过对离心风机的内部流场进行分析优化ꎬ可从侧面提高背负式喷雾喷粉机的性能ꎮ采用正交试验法对影响风表6㊀风机优化前后性能项目流量(m3/s)流量ˑ全压原风机0.3571790.91方案40.3742071.61方案100.3712096.68机中叶轮性能的主要结构参数进行分析ꎬ主要得到以下结论: (1)FLUENT分析可以较为准确地表示出离心风机的内部流动特征ꎻ(2)正交试验方法可以减少风机优化试验时的方案ꎬ能够准确地描述出各个因素对风机性能影响的结果ꎻ(3)通过正交试验结果可以看出ꎬ对风机性能影响最大的是叶片数量ꎬ其次是叶片厚度ꎬ叶片的出口安装角对风机性能的影响最小ꎮ虽然通过正交试验方法对风机的性能进行了优化ꎬ但是优化结果仍然需要试验验证ꎬ运用FLUENT对离心风机进行分析ꎬ为优化风机性能提供了有效的数据ꎮ参考文献:[1]周海燕ꎬ杨炳南ꎬ严荷荣ꎬ等.我国高效植保机械应用现状及发展展望[J].农业工程ꎬ2014ꎬ4(6):4-6.[2]鲁渝北ꎬ张义云ꎬ祁大同ꎬ等.离心通风机蜗壳内部三维流动的测量和分析[J].应用力学学报ꎬ2002ꎬ19(3):109-115. [3]罗㊀凯ꎬ罗㊀鑫ꎬ黄㊀闯ꎬ等.基于Fluent的多翼式离心风机性能分析[J].流体机械ꎬ2014ꎬ42(7):25-29.[4]孙泳锋ꎬ赵㊀军ꎬ高㊀杰ꎬ等.不同前盘结构形式多翼离心风机性能对比研究[J].流体机械ꎬ2014ꎬ42(1):30-35ꎬ16. [5]唐家鹏.FLUENT14.0超级学习手册[M].北京:人民邮电出版社ꎬ2013ꎬ30-31.[6]徐长棱ꎬ毛义军ꎬ李㊀凯ꎬ等.离心通风机整机三维流场的数值模拟[J].风机技术ꎬ2005(5):1-4.[7]陈㊀魁.试验设计与分析[M].2版.北京:清华大学出版社ꎬ2005.。

由于现阶段国内对于Fluent系统软件下多翼式的离心风机各项性能研究相对较少。

鉴于此,本文以Fluent系统软件为基础,开展多翼式离心风机基本性能分析,望能够为相关专家及学者对这一课题的深入研究提供有价值的参考依据。

1 几何配置与前期处理操作计算采用多翼式的离心风机,以当成油烟机使用的小型风机。

该风机几何参数如下:轮毂比λ为0.8,叶轮外径D O为223mm,叶片进口位置安放角βO为78°为;叶片数z为60,叶轮轴向的长度b为150mm,风机轴端的间隙h为15mm。

另外,蜗壳由多段圆弧所构成,蜗舌的半径r为11.5mm,出风口的直径d为165mm,进风口处于两个端面,其一侧的大径d O为180mm,小径圆环d1为90mm,已安设电机,d2=d O圆为其一侧直径。

充分考虑该多翼式的离心风机极具复杂性特征,具体建模期间,不会应当到流场情况下,可护理操作工艺细微、尖角等局部结构;通过有线体积方法形成非结构化的四面体式网格。

为确保生成网格质量提高,便于Fluent计算分析期间用MRF旋转式架构模式,实际建模期间需把计算域合理划分成蜗壳、叶轮这两个部分,相助间连接采用interface,网格总数目约273万左右。

为真实进口总压,模拟风机工作全程,进出口边界条件可分别运用压力进口、出口等来设计,压力出口位置设出口的静压,在叶轮壁位置用旋转式壁面,设定好叶轮实际转速。

2 试验比较分析通过Fluent系统软件,围绕全部风机实施建模操作,对所有试验操作工况数值进行计算分析。

经过比较数值计算分析结果及试验研究结果,全面评估建模型准确性、计算结果可信程度等,将数值模拟误差明确。

选择多翼式的离心风机为两对普通交流电机来拖动着叶轮。

整个试验操数值小一些;若相反,则数值会偏大些,转矩计算分析参数值与实验值相互较小。

3 结果与分析3.1 蜗舌半径方面离心风机当中,蜗舌有着一定分流作用,几何形状针对风机内流场流动状况有着较大影响;流动实际状态对风机噪声、风量有着直接影响。

fluent风扇边界算例

Fluent 是一款用于计算流体力学和热力学的软件,可用于风扇边界的计算。

以2D风扇区域为例,其计算步骤如下:

1. 几何与网格:创建计算模型,包括三个几何区域,且共享拓扑。

对边界进行命名,计算区域中包含一个入口和一个出口,边界 fan-inlet 与 interior 为内部面。

生成全六面体计算网格。

2. Fluent 设置:

- General 设置:采用默认设置。

- Models 设置:采用 Geko k-omega 湍流模型。

- Materials 设置:采用默认参数。

- 计算区域:三个区域均保持默认设置。

- 边界条件设置:

- inlet 边界:指定入口速度为5m/s。

- outlet 边界:出口采用默认设置。

- fan-inlet 边界:右键选择模型树节点 fan-inlet,点击弹出菜单 Type→fan,修改其类型为 fan。

指定风扇边界参数,指定 PressureJump 为 polynomial,指定参数。

- 监测数据:监测 fan 边界的压力与速度,以及风扇下游边界的压力。

监测边界 fan-inlet 的 x 方向速度,监测边界 fan-inlet 及 interior 的静压。

- 初始化:采用 Hybrid Initialization 初始化。

- 计算:进行迭代计算。

3. 计算结果:获得速度分布、压力分布、速度向量变化、风扇出口截面速度向量、监测的物理量等结果。

请注意,实际计算过程可能需要根据具体情况进行调整,上述步骤仅供参考。

基于Fluent轴流式风机内部流场分析◊安徽理工大学机械工程学院代以吴宪陈鸿宇杨文杰以某型号轴流式风机为研究对象,用Gambit构建出轴流式风机内部流场分析的有限元模型,将模型导入Fluent,设置分析条件和边界条件后求解,得出风筒出口处的压力与速度云图,并通过计算得出轴流式风机的各项性能指标。

风机使用面广,种类繁多,在工业生产中利用风机产生的气流做介质进行工作,可实现清选、分离、加热烘干、物料输 送、通风换气、除尘降温等多种工作,渐渐成为人们生产生活 中不可或缺的动力机械设备。

风机内部形成复杂的湍流流场,所以为了设计出满足实际生产生活要求的风机,就需要对风机 内部流场进行有限元分析,以获得风机各项功能指标。

1建立有限元模型本文选取某型号轴流式风机进行流场分析,在solidworks中脸翻,翻结构雜如表1所示〇轮毂比径向间隙叶片数叶片安装角出风口直径电机转速0.463mm S53。

1100mm2920r/min表1在Gambit中建立轴流式风机流场分析的有限元模型。

在划 分网格时,由于轴流式风机内部流道结构复杂,集流器进口和 风筒出口处的结构较为简单,所以需要将整个流道划分成不同 区域,另外,叶轮处是旋转区域且存在叶片空间扭曲等复杂流 道,需要对该区域单独划分并加密处理。

因此采用非结构性网 格和结构性网格相结合的方法进行网格划分。

轴流式分级计算 区域网格的戈扮如图1所示。

在设置边界条件时,将集流器进口 处设置为压力入口,风筒出口设置为压力出口,将叶轮区域流 体运动类型设置为动参考系模型(MRF),该区域的壁面边界 条件类型®*为旋转壁面(Movingwall),旋转轴为X轴。

然后 导出mesh文件。

2 Fluent求解打开FhientH维求解器,导入mesh文件,检查网格,體模型材料为空气,采用标准的k-e模型作为计算模型,环境压强 设为101325 Pa,重力影响忽略不计,设置旋转轴的转速为2920 r/min,进行求解0图1计算区域网格划分图2风筒出口处动压云图图4风筒出口处静全压云图-0.6-0.4-0.200.2 0.4 0.6图6风筒出口径向速度云图3结果分析图3风筒出口处静压云图图5风筒出口轴向速度云图图7风筒出口切向速度云图动酿现的敗流速度的大小,由图2可以看到,动压在中 心位置很低,沿径向渐渐变高。

工程计算方法及应用软件课题名称风力发电机机机翼分析姓名学院机械与汽车工程专业班级过程装备与控制工程11-2班指导老师马培勇目录一、物理过程的描述 (1)二、数学建模 (1)1、模拟问题 (1)2、数学方程描述 (2)三、网格的划分 (3)1、建立单叶片流动模型: (3)2、建立垂直轴风力机模型 (5)四、边界条件设置与求解计算 (8)1、单叶片的数值模拟 (8)2、垂直轴风力机的数值模拟 (15)五、结果分析与总结 (19)1、NACA4412翼型周围流场分析 (19)2、垂直轴风力机模拟分析 (20)六、软件学习心得 (23)一、物理过程的描述风能作为一种清洁的可再生能源,越来越受到世界各国的重视。

其蕴量巨大,全球的风能约为2.74×10^9MW,其中可利用的风能为2×10^7MW,比地球上可开发利用的水能总量还要大10倍。

风很早就被人们利用--主要是通过风车来抽水、磨面等,而现在,人们感兴趣的是如何利用风来发电。

风力发电所需要的装置,称作风力发电机组。

这种风力发电机组,大体上可分风轮(包括尾舵)、发电机和铁塔三部分。

(大型风力发电站基本上没有尾舵,一般只有小型(包括家用型)才会拥有尾舵)风轮是把风的动能转变为机械能的重要部件,它由两只(或更多只)螺旋桨形的叶轮组成。

当风吹向浆叶时,桨叶上产生气动力驱动风轮转动。

桨叶的材料要求强度高、重量轻,目前多用玻璃钢或其它复合材料(如碳纤维)来制造。

图1.1 风轮风轮,叶片和翼型是风能中最基本的概念,它是掌握风能获取机理的基础,只有了解了这些概念,才能进一步研究风力机的空气动力学特性问题。

图1.2翼型相关概念示意图二、数学建模1、模拟问题建造一台具有三个叶片的风力发电机,风速为7.5m/s时效率最高,输出功率为5kw,转速为8.9rad/s。

叶片翼型选用NACA4412,最大半径等于风轮高度的一半。

风轮的几何尺寸为下表:高度(m)半径(m)叶片弦长(m)8.4 4.2 12、数学方程描述①控制方程二维可压缩雷诺平均Navier-Stokes方程和双方程湍流模型无量纲化后在笛卡尔坐标系中可以写成如下守恒形式:TF为对流通矢量,D为粘性矢量,S为源项,具体为:Q ,q6][q1,q2...,i其中:其中,E=e+u1u2/2+k和H==h+u1u2/2+k分别是滞止内能和滞止焓,k是湍动能。