低速轴的设计计算

- 格式:doc

- 大小:474.00 KB

- 文档页数:10

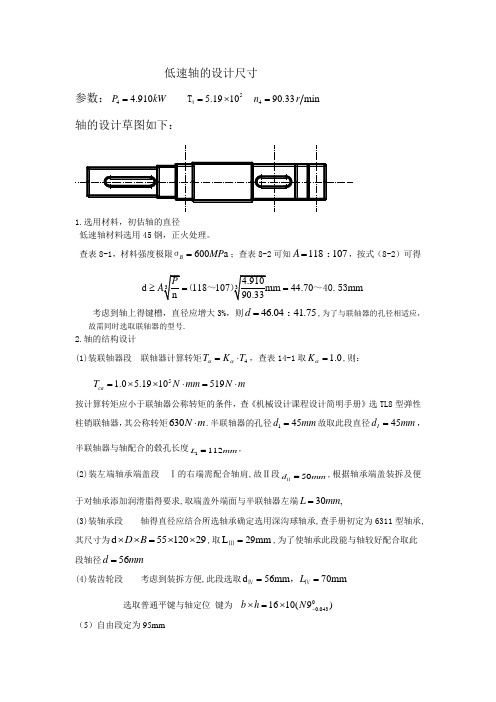

低速轴的设计尺寸参数:5444.910 5.191090.33min P kW n r ==⨯=4 T 轴的设计草图如下:1.选用材料,初估轴的直径低速轴材料选用45钢,正火处理。

查表8-1,材料强度极限600a B MP =σ;查表8-2可知118107A = ,按式(8-2)可得d 11810744.70mm ≥==(~~40.53 考虑到轴上得键槽,直径应增大3%,则46.0441.75d = ,为了与联轴器的孔径相适应,故需同时选取联轴器的型号.2.轴的结构设计(1)装联轴器段 联轴器计算转矩4T K T αα=⋅,查表14-1取 1.0K α=,则:51.0 5.1910519ca T N mm N m =⨯⨯⋅=⋅按计算转矩应小于联轴器公称转矩的条件,查《机械设计课程设计简明手册》选TL8型弹性柱销联轴器,其公称转矩630N m ⋅.半联轴器的孔径145d mm =故取此段直径45I d mm =,半联轴器与轴配合的毂孔长度1112L mm =,(2)装左端轴承端盖段 Ⅰ的右端需配合轴肩,故Ⅱ段50d mm =Ⅱ,根据轴承端盖装拆及便于对轴承添加润滑脂得要求,取端盖外端面与半联轴器左端30,L mm =(3)装轴承段 轴得直径应结合所选轴承确定选用深沟球轴承,查手册初定为6311型轴承,其尺寸为d 5512029D B ⨯⨯=⨯⨯,取L 29mm =Ⅲ,为了使轴承此段能与轴较好配合取此段轴径56d mm =(4)装齿轮段 考虑到装拆方便,此段选取d 56mm 70mm L ==ⅣⅣ, 选取普通平键与轴定位 键为00.0431610(9)b h N -⨯=⨯ (5)自由段定为95mm3.按许用弯曲应力校核轴的强度 1)作出轴的计算简图R VD计算简图:1. (2) 求作用在齿轮1上的力齿轮1分度圆直径1190d mm =51122 5.19105460190tan 1612tan 201990t r t T F Nd F F Nα⨯⨯=====⨯︒=圆周力t F ,径向力r F 的方向如图所示。

二级圆柱齿轮减速器设计计算说明书一、设计任务设计一用于带式运输机的二级圆柱齿轮减速器。

运输机工作经常满载,空载启动,工作有轻微振动,两班制工作。

运输带工作速度误差不超过 5%。

减速器使用寿命 8 年(每年 300 天)。

二、原始数据1、运输带工作拉力 F =______ N2、运输带工作速度 v =______ m/s3、卷筒直径 D =______ mm三、传动方案的拟定1、传动方案选用展开式二级圆柱齿轮减速器,其结构简单,效率高,适用在载荷平稳的场合。

2、电机选择选择 Y 系列三相异步电动机,其具有高效、节能、噪声低、振动小、运行可靠等优点。

四、运动学和动力学计算1、计算总传动比总传动比 i = n 电/ n 筒,其中 n 电为电动机满载转速,n 筒为卷筒轴工作转速。

2、分配各级传动比根据经验,取高速级传动比 i1 ,低速级传动比 i2 ,应满足 i = i1 ×i2 。

3、计算各轴转速高速轴转速 n1 = n 电/ i1 ,中间轴转速 n2 = n1 / i2 ,低速轴转速 n3 = n2 。

4、计算各轴功率高速轴功率 P1 =Pd × η1 ,中间轴功率 P2 =P1 × η2 ,低速轴功率 P3 =P2 × η3 ,其中 Pd 为电动机输出功率,η1 、η2 、η3 分别为各级传动的效率。

5、计算各轴转矩高速轴转矩 T1 = 9550 × P1 / n1 ,中间轴转矩 T2 = 9550 × P2 /n2 ,低速轴转矩 T3 = 9550 × P3 / n3 。

五、齿轮设计计算1、高速级齿轮设计(1)选择齿轮材料及精度等级小齿轮选用______材料,大齿轮选用______材料,精度等级选______。

(2)按齿面接触疲劳强度设计确定公式内各计算数值,计算小齿轮分度圆直径 d1 。

(3)确定齿轮齿数取小齿轮齿数 z1 ,大齿轮齿数 z2 = i1 × z1 。

精选全文完整版(可编辑修改)目录第一章:传动方案的拟定及说明 (2)第二章:电动机的选择 (2)第三章:计算传动装置的运动和动力参数 (3)一.传动比分配二.运动和动力参数计算第四章:带传动设计 (4)一.带传动设计二.V带的结构图第五章:齿轮设计 (6)一.高速级齿轮传动设计二.低速级齿轮传动设计三.齿轮结构图四.齿轮设计归纳总结第六章:减速器装配草图设计 (14)一.减速器零件的位置尺寸二.减速器装配草图第七章:轴的设计计算 (15)一.高速轴的设计计算二.中间轴的设计计算三.低速轴的设计计算第八章:滚动轴承的选择及计算 (18)第九章:键连接的选择及校核计算 (19)一.中间轴上键的选择及校核计算二.低速轴上键的选择及校核计算第十章:联轴器的选择 (20)第十一章:减速器箱体和附件的选择 (20)第十二章:润滑与密封 (21)第十三章:设计小结 (21)第十四章:参考文献………………………………………………………………22 第一章:传动方案的拟定及说明已知:带式输送机驱动卷筒的转速为w n =71r/min ,减速器的输出功率w P =5.2kw ,该设备的使用年限为29年,一年工作365天,工作制为单班制(8小时),工作中有轻微振动。

传动方案的拟定为双级圆柱齿轮减速器,采用高速级分流式。

齿轮相对于轴承为对称布置,沿齿宽载荷分布较均匀。

减速器结构较复杂,但可用于大功率,变载荷场合。

第二章:电动机的选择一:电动机容量 1. 工作机所需功率w P已知:w P =5.2kw,转速w n =71r/min 2.电动机的输出功率d P 由表2-4得:V 带传动效率1η=0.96,弹性联轴器传动效率2η=0.99,闭式圆柱齿轮传动效率4η,6η,8η=0-97,滚动轴承传动效率3η,5η,7η=0.99,考虑传动装置的功率损耗,电动机输出功率为η=1η2η4η6η8η3η5η7η=0.84故电动机的输出功率d P =P wη=5.2kw /0.84=6.19KW3.电动机的额定功率edP根据计算出的输出功率查表20-1可得电动机额定功率edP =7.5kw 。

一、设计任务书(1) 设计题目 :设计胶带输送机的传动装置 (2) 工作条件(3) 技术数据二、电动机的选择计算(1)选择电动机系列根据工作要求及工作条件应选用三相异步电动机, 封闭式结构,电压380伏,Y 系列电动机。

(2)滚筒转动所需要的有效功率kw FV p w 25.210005.29001000=⨯==根据表2-11-1,确定各部分的效率:V 带传动效率 η1 =0.95 一对滚动球轴承效率 η2 =0.99闭式齿轮的传动效率 η3 =0.97 弹性联轴器效率 η4 =0.99 滑动轴承传动效率 η5 =0.97 传动滚筒效率 η6=0.96则总的传动总效率η = η1×η2×η2 ×η3×η4×η5×η6= 0.95×0.99×0.99×0.97×0.99×0.97×0.96 = 0.8326(3)电机的转速min /4.1194.05.26060r D v n w =⨯⨯==ππ 所需的电动机的功率kw p p w r 70.28326.025.2===η 现以同步转速为Y100L2-4型(1500r/min )及Y132S-6型 (1000r/min )两种方案比较,传动比98.114.119143001===w n n i ,04.84.11996002===w n n i ; 由表2-19-1查得电动机数据,比较两种方案,为使传动装置结构紧凑,同时满足 i 闭=3~5,带传动i=2~4即选电动机Y132S —6型 ,同步 转速1000r/min 。

Y132S —6型 同时,由表2-19-2查得其主要性能数据列于下表: 三、传动装置的运动及动力参数计算(1)分配传动比总传动比04.80==wn n i ;由表2-11-1得,V 带传动的 传动比i 01= 2.5,则齿轮传动的传动比为:i12=i/i01=8.04/2.5=3.22此分配的传动比只是初步的,实际传动比的准确值要在传动零件的参数和尺寸确定后才能确定。

机械设计课程设计计算说明书学院:动力与机械学院专业:机械设计制造及其自动化班级:姓名:学号:目录一、设计任务书 (2)二、传动方案的分析及说明 (2)三、电动机的选择 (4)四、确定传动方案的总传动比及分配各级的传动比 (5)五、计算传动方案的运动和动力参数 (6)六、V带传动的设计计算 (8)七、齿轮传动的设计计算 (11)八、轴的设计计算 (21)九、滚动轴承的选择及计算 (32)十、键联接的选择及校核计算 (34)十一、联轴器的选择 (36)十二、附件的选择 (36)十三、减速器箱体的结构设计尺寸 (38)十四、润滑与密封 (38)十五、参考资料目录 (4)十六、设计小结 (40)一、设计任务书1、设计题目:带式输送机传动装置中的二级圆柱齿轮减速器2、技术参数:注:运输带与卷筒以及卷筒与轴承间的摩擦阻力已在F中考虑。

3、工作条件:单向连续转动,有轻微冲击载荷,室内工作,有粉尘。

一班制(每天8小时工作),使用三相交流电为动力,期限10年(每年按365天计算),三年可以进行一次大修。

小批量生产,输送带速度允许误差为±3%。

4、生产条件:中等规模机械厂,可加工7-8级精度的齿轮和蜗杆,进行小批量生产(或单件)。

二、传动方案的分析及说明根据要求及已知条件,对于传动方案的设计选择V带传动和二级闭式圆柱齿轮传动。

V带传动布置于高速级,能发挥它传动平稳、缓冲吸振和过载保护的优点。

二级闭式圆柱齿轮传动能适应在繁重及恶劣的条件下长期工作,且维护方便。

V带传动和二级闭式圆柱齿轮传动相结合,能承受较大的载荷且传动平稳,能实现一定的传动比,满足设计要求。

传动方案运动简图:取0A =112,于是得:53.3033.32355.611233110=⨯=≥n P A d mm 因为轴上应开2个键槽,所以轴径应增大10%-15%,取15%,故11.35%)151(53.30=+⨯≥d mm ,又此段轴与大带轮装配,综合考虑两者要求取min d =38mm 。

可编辑修改精选全文完整版机械设计基础课程设计专业及班级:数控技术70511设计:xxx学号:************指导教师:日期:2006.12.25目录前言 (4)第1章选择传动方案 (5)第2章选择电动机 (6)2.1 电动机的选择 (6)2.2 输送机的输送量及功率计算 (6)2.3 电动机的功率 (6)2.3.1 螺旋输送机主轴上所需功率 (6)2.3.2 工作机所需的电动机输出的功率为 (6)2.4 电动机的转速 (7)2.5 传动装置总传动比 (7)2.6 计算传动装置的运动和运动参数 (7)2.6.1 计算各轴输入功率 (7)2.6.2 计算各轴转速 (7)2.6.3 计算各轴转矩 (8)第3章选择V带 (9)3.1 选择普通V带 (9)3.1.1 按照计算功率P c,选择V带型号 (9)3.1.2 带传动的主要参数和尺寸 (9)3.2 初选中心距 (9)3.3 确定V带的根数 (10)3.4 计算紧张力 (10)F (10)3.5 计算作用在轴上的力R3.6 结构设计 (10)第4章传动设计 (11)4.1 选择高速级齿轮传动的材料及热处理 (11)4.2 强度计算 (11)4.3 确定选择齿轮传动的参数和尺寸 (11)4.4 验算齿根弯曲应力 (12)4.5 结构设计 (13)第5章轴的选择 (14)5.1 高速轴的设计 (14)5.1.1 选择轴的材料 (14)5.1.2 初步估算轴的最小直径 (14)5.1.3轴的结构设计,初定轴径及轴向尺寸 (14)5.1.4按弯扭合成应力校核轴的强度 (14)5.1.5 高速轴段的长度确定 (16)5.2 低速轴计算 (17)5.2.1 计算轴上的力 (17)5.2.2 计算支反力 (17)5.2.3 作弯距图,齿轮作用力集中在齿宽中心 (18)5.2.4 轴输出转矩 T = 659000 (18)5.2.5 求最大当量转矩 (19)5.2.6 强度校核 (19)5.2.7 低速轴段的长度确定 (19)第6章联轴器的选择和计算 (20)参考文献 (21)前言机器一般是由原动机、传动装置和工作装置组成。

设计

项目

计算公式及说明主要结果

1.设计任务

(1)设计带式传送机的传动系统,采用单级圆柱齿轮减速器和开式圆柱齿轮传动。

(2)原始数据

输送带的有效拉力 F=4000N

输送带的工作转速 V=s(允许误差 5%)

输送带滚筒的直径 d=380mm

减速器的设计寿命为5年

(3)工作条件

两班工作制,空载起动,载荷平稳,常温下连续单向运转,工作环境多尘;三相交流电源,电压为380V/220V。

2.传动方案的拟定

带式输送机传动系统方案如下所示:

带式输送机由电动机驱动。

电动机1通过联轴器2将动

力传入减速器3,再经联轴器4及开式齿轮5将动力传至输送

机滚筒6,带动输送带7工作。

传动系统中采用单级圆柱齿轮

减速器,其结构简单,齿轮相对于轴位置对称,为了传动的

平稳及效率采用斜齿圆柱齿轮传动,开式则用圆柱直齿传动。

传动系统方

案图见附图(一)

参考文献

[1] 诸文俊主编,机械原理与设计,机械工业出版社,2001

[2] 任金泉主编,机械设计课程设计,西安交通大学出版社,2002

[]3朱文俊钟发祥主编,机械原理及机械设计,西安交通大学城市学院,2009

马小龙

2009年6月30日。

课程设计低速轴的设计一、教学目标本课程的设计旨在通过学习低速轴的设计,使学生掌握低速轴的基本概念、设计和计算方法。

知识目标要求学生了解低速轴的定义、分类和特点,掌握低速轴的设计原理和方法,能够进行简单的低速轴设计计算。

技能目标要求学生能够运用所学知识进行低速轴的设计和计算,具备解决实际问题的能力。

情感态度价值观目标要求学生培养对低速轴设计的兴趣和热情,提高对机械设计的认识和理解,培养创新意识和团队合作精神。

二、教学内容本课程的教学内容主要包括低速轴的基本概念、设计和计算方法。

首先,介绍低速轴的定义、分类和特点,使学生对低速轴有一个整体的认识。

然后,讲解低速轴的设计原理和方法,包括设计步骤、设计原则和设计计算公式。

最后,通过实例分析,使学生能够运用所学知识进行低速轴的设计和计算。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法。

首先,采用讲授法,系统地传授低速轴的基本概念、设计和计算方法。

其次,采用讨论法,引导学生进行思考和讨论,提高学生的理解能力和解决问题的能力。

此外,还将采用案例分析法和实验法,通过分析实际案例和进行实验操作,使学生能够将理论知识应用于实际问题的解决中。

四、教学资源为了支持教学内容和教学方法的实施,本课程将选择和准备适当的教学资源。

教材方面,将选用与低速轴设计相关的教材,提供全面、系统的理论知识。

参考书方面,将推荐一些与低速轴设计相关的参考书籍,供学生深入学习和研究。

多媒体资料方面,将收集一些与低速轴设计相关的视频、图片等资料,丰富学生的学习体验。

实验设备方面,将准备一些与低速轴设计相关的实验设备,让学生能够亲自动手进行实验操作,提高实践能力。

五、教学评估本课程的教学评估将采用多元化的评估方式,以全面、客观、公正地评价学生的学习成果。

评估方式包括平时表现、作业和考试。

平时表现评估将关注学生在课堂上的参与度、提问和回答问题的表现,以及小组讨论和合作的表现。

作业评估将包括课后作业和小论文,以考察学生对课程内容的理解和应用能力。

低速轴外传动件压轴力fq公式概述背景在传动装置中,低速轴外传动件通常承受着大量的压力和扭矩。

因此,准确地计算压轴力对于设计和分析传动装置的性能至关重要。

f q公式是一种常用的计算方法,能够帮助工程师快速而准确地评估低速轴外传动件的压轴力。

f q公式f q公式是通过综合考虑传动件的载荷、转速、轴承尺寸等因素来计算压轴力的公式。

它采用了几个参数,包括轴承系数、转速系数、载荷系数等,用于调整计算结果以适应实际情况。

其计算公式如下:f q=η*Z*F a*T其中,-f q表示压轴力;-η为轴承系数,考虑轴承的摩擦、磨损等因素;-Z为转速系数,考虑传动件的旋转速度;-F a为载荷系数,考虑传动件承受的载荷;-T为传动力矩。

公式解读轴承系数(η)轴承系数是考虑轴承运行时的摩擦、磨损等因素的修正系数。

不同类型的轴承有不同的系数,常见轴承的系数取值通常在0.3-1.0之间。

更大的系数表示更多的损耗和能量损失,因此在实际设计中需要根据具体情况选择适当的值。

转速系数(Z)转速系数考虑了传动件的旋转速度对压轴力的影响。

该系数与转速相关,通常设定为1,即认为传动件的转速对压轴力的影响较小。

然而,在高速旋转的情况下,适当调整该系数可以更准确地计算压轴力。

载荷系数(F a)载荷系数用于调整载荷对压轴力的影响。

它根据传动件承受的载荷大小进行调整,一般与载荷大小成正比。

对于动载荷,通常使用动载荷系数,对于静载荷,通常使用静载荷系数。

合理选择载荷系数,可以更准确地估计压轴力。

传动力矩(T)传动力矩是指传动装置在工作过程中承受的扭矩大小。

它是计算压轴力的重要参数之一,通常通过测量和分析传动装置的工作状态来获取。

应用实例下面通过一个具体的应用实例来演示如何使用fq公式计算低速轴外传动件的压轴力。

实例描述假设有一台工业机械传动装置,低速轴外传动件为齿轮,承受载荷为1000N,转速为1000r pm,传动力矩为500N·m。

计算过程根据给定的数据,我们可以通过f q公式计算低速轴外传动件的压轴力。

第二章二级圆柱齿轮减速器的设计计算2.1、减速器的条件设计热处理车间清洗零件所用的传送设备上的二级圆柱齿轮减速器。

要求如下:单向运转,工作平稳,两班值工作,每班工作8小时,每年工作250日,传送带容许误差为5%,减速器小批量生产,使用年限为六年。

2.2、所选参数如下传送带所需扭矩为1500N•m传送带运行速度为0.85m/s传送带鼓轮直径为350mm2.3、方案的草图如下图2-1 传动方案草图1为带传动的效率η2为轴承的效率η3为齿轮传动效率η4为联轴器的传动效率η5为鼓轮上的传动效率η2.4、设计计算2.4.1、传动方案的拟定根据要求电机与减速器间选用V 带传动,减速器与工作机间选用联轴器传动,减速器为二级圆柱直齿齿轮减速器。

方案草图如图2.1。

2.4.2、电动机的选择1、电机类型和结构根据电源及工作机工作条件,工作平稳,单向运转,两班制工作,选用Y 型鼠笼式交流电机,卧式封闭结构。

2、电机容量 n =w Dv π100060 =60×1000×0.85/(3.14×350) =46.42r/min 卷筒所需功率P ===2×1500×0.85×1000/(1000×350)w 1000TwDTv10002=7.29kw传动装置的总效率η=ηηη2ηη124345取V 带的效率η=0.961轴承的效率η=0.982直齿圆柱齿轮的传动效率η=0.993联轴器的效率η=0.994鼓轮上的传动效率η=0.965总效率η=0.96×0.98×0.99×0.99×0.96=0.81 42则,电动机的输出功率P =P /η=7.29/0.81=9.0 Kw ed W 3、电动机额定功率 P ed由已有的标准电机可知,所选择电机的额定功率 P =11 Kw ed 4、电动机转速为便于选择电动机的转速,先推算电动机的可选范围,V 带传动常用的传动比i 范围是2~4,两级圆柱齿轮减速器传动比i ´范围是8~40,那么电动机的转速可选范围为:742.56~7425.6r/min 。

轴的设计计算一. 低速轴的设计 一、轴的尺寸设计低速轴 kw 8.95=P 2 r/m in 183=n 2 m m N 467300=T 2⋅ 1. 作用在齿轮上的力 齿轮节圆直径m m 270=d 2 圆周力34622704673002222=⨯==d T F t N径向力N 1260=tan20×3462= tan αF =F t r ︒ 2. 初定轴的最小直径min d3220n P A d ≥( 《机械设计》P370式(15-2) ) 轴材料选45钢,调质处理查表确定1100=A ( 《机械设计》P370表15-3 ) 则mm n P A d 2.4018395.811033220=⨯=≥ 单键槽轴径应增大%7~%5即增大至mm 0.43~2.42 所以mm 0.43~2.42d min = 3. 选择低速轴的联轴器计算联轴器的转矩ca T T K T A ca ⋅=查表得工作情况系数5.1=A K ( 《机械设计》P351表14-1)mm N T K T A ca ⋅=⨯=⋅=7009504673005.1选择弹性柱销联轴器,按[]mm N T T ca ⋅=≥700950,[]m in 183rn ≥,min d d ≥查表GB/T5014-1985(《机械设计课程设计指导手册》P133表15-5)选用HL4型弹性联轴器[]mm N T ⋅=1250000,[]m in 4000r n =。

半联轴器长度 L mm L 112= 与轴配合毂孔长度1L mm L 841= 半联轴器孔径2d mm d 452= 4. 轴的结构设计(1) 设计I 段轴的结构I 段轴直径应与联轴器孔径相同,所以I 段轴直径选取45m m d I =因为联轴器左端由轴端挡圈固定,为保证挡圈只压在半联轴器上而不压在轴上,所以使I 段轴长度略小于联轴器与轴配合毂孔长度1L ,则选mm 82L I = (2) 设计II 段轴的结构因为小链轮右端通过轴肩固定,而轴肩的高度应满足d h )1.0~07.0(=(《机械设计课程设计手册》 P17 表1-31)所以mm h 5.4~2.3=,则mm h 54~4.512d d I II =+=,所以II 轴直径应选mm 52d II = (3) 初选滚动轴承因为齿轮无轴向力,所以轴承不受轴向力,可选深沟球轴承。

查表得2.1~0.1f =p ( 《机械设计》P321表13-6)取2.1f =p代入式子( 《机械设计》P320式(13-9a ) ) 得当量动载荷N N F r p 151212602.1f P =⨯==基本额定动载荷ε61060hL n P C '=( 《机械设计》P319式(13-6)) 查书得球轴承3=ε( 《机械设计》P319),查表得h L h30000='( 《机械设计》P318表13-3) 则KN N L n P C h 442.10103000018360151210603636=⨯⨯⨯='= 参照工作要求并根据mm 52d II =,由轴承产品目录中初步选取61911 查手册知轴承可选KN C r 9.15= (4) 轴承的校核因为轴承不受轴向力,所以0=Y 仍成立,则N 1500P =验算61911轴承的寿命h h P C n L r h 30000105909151215900183601060103636>=⎪⎭⎫⎝⎛⨯=⎪⎭⎫ ⎝⎛=所以61911轴承满足要求61911轴承尺寸138055⨯⨯=⨯⨯B D d 查表知该轴承应选择脂润滑。

(5) II 段轴的长度为便于轴承盖的拆卸及对轴承加润滑脂的要求,取端盖的外断面与联轴器右端面距离为30mm轴承盖宽度为20mm 所以mm mm 502030L II =+=mm d III 55=考虑箱体的铸造误差,使轴承与箱体内表面距离为8mm箱体内表面与齿轮间距为16mm,为使套筒端面可靠的压紧轴承,使IV 轴略短于齿轮4mm所以mm mm 41416813L III =+++= 箱体壁厚为29mm (8+13+8) (6) IV 轴尺寸IV 轴长度短于齿轮齿宽4mm ,则mm 66L IV = 取齿轮安装直径为mm 60d IV = (7) V 段轴尺寸 因为齿轮右端通过轴肩固定轴肩的高度应满足d h )1.0~07.0(=(《机械设计课程设计手册》 P17 表1-31) 所以mm h 6~2.4=,则取mm 5h =则mmh 702d d IV V =+=轴环长度h b 4.1≥,取mm L V 10= (8) VII 段轴尺寸 轴承固定在VII 轴上 所以取mm15L VII =mm55d VII =(9) VI 段轴的尺寸箱体内表面与齿轮间距为16mm,考虑箱体的铸造误差,使轴承与箱体内表面距离为8mm 所以mm mm 1481016L VI =+-=因为右边轴承的左端通过轴肩固定,轴肩的高度应满足d h )1.0~07.0(= 所以mm h 5.5~85.3=,轴肩应小于轴承内圈外径,则取mm 3h =则mm h 612d d VII VI =+=5. 轴上零件的轴向定位齿轮、联轴器与轴的轴向定位均采用平键连接。

查表6-1得两键尺寸如下联轴器选用键型号为70914⨯⨯=⨯⨯L h b 选用配合为67k H 齿轮选用键型号为561118⨯⨯=⨯⨯L h b 选用配合为67n H滚动轴承与轴的轴向定位由过渡配合保证,故选轴的直径尺寸公差为6m 6. 确定轴上圆角与倒角尺寸参考《机械设计课程设计手册》 P16 表1-27取轴两端倒角为C2圆角均为R2 二、轴的校核1. 求轴上的载荷根据轴的结构图做出计算简图如下图,各部分长度如图所示 由上面计算知圆周力3462N =F t ,径向力1260N =F r ,齿轮节圆直径270m m =d 2轴BD 端扭矩为m 467.3N T =T 2⋅=支座反力N F F F tNHD NHB 17312===, N F F F rNVD NVB 6302===C 节面处mm N mm N l F M NVB H ⋅=⋅⨯=⋅=3717059630mm N mm N l F M NHB V ⋅=⋅⨯=⋅=102129591731所以C 节面为弯矩最大截面mmN mm N M M M H V ⋅=⋅+=+=1086833717010212922222. 弯矩合成强度校核通常只校核轴上受最大弯矩和最大扭矩的截面强度,即C 截面强度。

考虑启动,停机影响,单向循环,扭矩为脉动循环变应力,根据《机械设计》P373式(15-5) 取6.0=α,()()MPa W T M ca 9.13601.04673006.010868332222=⨯⨯==++ασ 45钢调质处理,由表查得[]a MP 601=-σ( 《机械设计》 P362表15-1)[]1-<σσca ,所以轴弯矩合成强度满足要求3. 疲劳强度安全系数校核 1) 判断危险截面截面a b 只受扭矩作用,e f 面只受弯矩作用,所以均不是最大危险截面,而e 截面比c 截面直径大,所以最大危险截面只可能在c 截面或齿轮中间对称面 g ,虽然g 面所受的弯矩最大,但应力集中不大(过盈配合及键槽引起的应力集中均在两端)且该处轴直径较大,故最大危险截面为 c 截面。

所以只需校核 c 截面两侧即可。

2)截面左侧截面校核抗弯截面系数 33321600601.01.0mm d W =⨯== 抗扭截面系数 33343200602.02.0mm d W T =⨯== 截面左侧弯矩 mm N mm N M ⋅=⋅⨯-=51578108683593159 截面左侧弯曲应力 MPa MP W M b 39.2a 2160051578===σ 截面左侧扭转切应力 MPa MP W T t t 82.10a 43200467300===τ 平均应力 MPa MP m 41.5a 282.102minmax ==+=τττ,0=m σ 应力幅 MPa b a 39.2==σσMPa m a 41.5==ττ查材料的力学性能 45钢调质查表( 《机械设计》P362表15-1 ) a B MP 640=σ,a MP 2751=-σ,a MP 1551=-τ 轴肩理论应力集中系数036.0552==d r ,091.15560==d D 查表( 《机械设计》P40附表3-2 )并经插值计算00.2=σα 28.1=τα材料的敏感系数 由mm r 2=,a B MP 640=σ查图( 《机械设计》P41附图3-1 )并经插值得82.0=σq ,85.0=τq有效应力集中系数 ()()82.11282.0111=-⨯+=-+=σσσαq k ()()24.1128.185.0111=-⨯+=-+=ττταq k 尺寸及截面形状系数 查图( 《机械设计》P42附图3-2 )得67.0=σε 扭转剪切尺寸系数 查图( 《机械设计》P43附图3-3 )得81.0=τε表面质量系数 轴按磨削加工,由a B MP 640=σ查图( 《机械设计》P44附图3-4 )得9.0==τσββ表面强化系数 轴未经表面强化处理 1=q β 疲劳强度综合影响系数 83.219.0167.082.111=-+=-+=σσσσβεk K 64.119.0181.024.111=-+=-+=ττττβεk K 等效系数 45钢:2.0~1.0=σϕ 取1.0=σϕ1.0~05.0=τϕ 取05.0=τϕ仅有弯曲正应力时计算安全系数 66.4401.039.283.22751=⨯+⨯=+=-m a K S σϕσσσσσ仅有扭转切应力时计算安全系数86.16441.505.0441.564.11551=⨯+⨯=+=-m a K S τϕτττττ弯扭联合作用下的计算安全系数 78.1586.1666.4486.1666.442222=+⨯=+=τστσS S S S S ca设计安全系数 材料均匀,载荷与应力计算精确时:5.1~3.1=S 取5.1=S 疲劳强度安全系数校核 S S ca >> 所以左侧疲劳强度合格 3) 截面右侧疲劳强度校核抗弯截面系数 33321600601.01.0mm d W =⨯==抗扭截面系数 33343200602.02.0mm d W T =⨯==截面左侧弯矩 mm N mm N M ⋅=⋅⨯-=51578108683593159 截面左侧弯曲应力 MPa MP W M b 39.2a 2160051578===σ截面左侧扭转切应力 MPa MP W T t t 82.10a 43200467300===τ 平均应力 MPa MP m 41.5a 282.102minmax ==+=τττ,0=m σ 应力幅 MPa b a 39.2==σσMPa m a 41.5==ττ查材料的力学性能 45钢调质查表( 《机械设计》P362表15-1 ) a B MP 640=σ,a MP 2751=-σ,a MP 1551=-τ 过盈配合处的σσεk 查表( 《机械设计》P43附表3-8 )并经插值得16.3=σσεk , 并取53.28.0==σσττεεk k表面质量系数 轴按磨削加工,由a B MP 640=σ查图( 《机械设计》P44附图3-4 )得9.0==τσββ表面强化系数 轴未经表面强化处理 1=q β 疲劳强度综合影响系数 27.319.0116.311=-+=-+=σσσσβεk K 64.219.0153.211=-+=-+=ττττβεk K 等效系数 45钢:2.0~1.0=σϕ 取1.0=σϕ1.0~05.0=τϕ 取05.0=τϕ仅有弯曲正应力时计算安全系数 19.3501.039.227.32751=⨯+⨯=+=-m a K S σϕσσσσσ仅有扭转切应力时计算安全系数 65.1041.505.041.564.21551=⨯+⨯=+=-m a K S τϕτττττ弯扭联合作用下的计算安全系数5.119.1065.1019.3565.1019.352222=>=+⨯=+=S S S S S S ca τστσ疲劳强度安全系数校核 S S ca >> 右侧疲劳强度合格4. 故轴在c 截面两侧均满足强度要求,即整根轴均满足强度要求。