第7章-轴的设计及计算

- 格式:doc

- 大小:420.50 KB

- 文档页数:8

第十一章轴1-1 基础知识一、轴的分类、材料及设计准则1.轴的分类轴是组成机器的主要零件之一。

其主要功用是支承回转零件及传递运动和动力。

按照承受载荷的不同,轴可分为转轴、心轴和传动轴三类。

工作中既承受弯矩又承受扭矩的轴称为转轴。

只承受弯矩而不承受扭矩的轴称为心轴。

只承受扭矩而不承受弯矩(或弯矩很小)的轴称为传动轴。

轴还可按照轴线形状的不同,分为曲轴和直轴两大类。

曲轴通过连杆可以将旋转运动改变为往复直线运动,或作相反的运动变换。

直轴根据外形的不同,可分为光轴和阶梯轴两种。

2.轴的常用材料轴的常用材料主要采用碳素钢和合金钢。

碳素钢比合金钢价廉,对应力集中的敏感性较小,所以应用较为广泛。

合金钢具有较高的机械强度,可淬性也较好,可在传递大功率并要求减轻重量和提高轴颈耐磨性时采用。

常用钢材有:1)优质碳素钢35,40,45,50钢等,其中最常用的是45钢;2)合金结构钢20Cr,40Cr,35CrMO,40MnB,40CrNi等。

对于不重要的或受力较小的轴以及一般的传动轴可使用Q235,Q255,Q275等普通碳素钢制造。

形状复杂的轴,也可以采用铸钢、合金铸铁和球墨铸铁制造。

在一般工作温度下,各种钢的弹性模量E的数值相差不大,因此选用合金钢,采取热处理方法都只能提高轴的疲劳强度或耐磨性,对提高轴的刚度没有实效。

3.轴的失效形式及设计准则轴在弯矩或扭矩作用下产生的应力一般为变应力,因此轴的主要失效形式是疲劳断裂。

设计时一般应进行疲劳强度校核。

对于瞬时过载很大,应力性质较接近于静应力的轴,可能产生塑性变形,还应按最大载荷进行轴的静强度校核。

对于有刚度要求的轴(如机床主轴,跨度大的蜗杆轴等),应进行刚度计算。

对高转速轴(如汽轮机轴)或载荷作周期性变化的轴,为防止共振,还要进行振动稳定性计算。

轴的设计应满足下列几方面的要求:合理的结构、足够的强度、必要的刚度和振动稳定性及良好的工艺性等。

一般而言,轴的设计主要包括两个方面的内容:轴的结构设计和轴的强度计算。

轴设计主要内容1、轴的结构设计:影响轴结构的因素;轴的台阶化设计;轴的设计步骤。

2、轴的强度与刚度计算:轴上载荷及应力分析;轴的强度计算、刚度计算等。

基本要求1、了解轴的功用、类型、特点及应用。

2、掌握轴的结构设计方法。

3、掌握轴的三种强度计算方法:按扭转强度计算、按弯扭合成强度计算、按疲劳强度进行安全系数校核计算。

重点难点1、轴的结构设计,强度计算。

2、转轴设计程序问题。

3、弯扭合成强度计算中的应力校正系数 。

§7-1 轴概述一、轴的功能和分类轴是组成机器的重要零件之一,其主要功能是支持作回转运动的传动零件(如齿轮、蜗轮等),并传递运动和动力。

1、按受载情况分根据轴的受载情况的不同轴可分为转轴、传动轴和心轴三类。

转轴:既受弯矩又受转矩的轴;传动轴:主要受转矩,不受弯矩或弯矩很小的轴;心轴:只受弯矩而不受转矩的轴;根据轴工作时是否转动,心轴又可分为转动心轴和固定心轴。

转动心轴:工作时轴承受弯矩,且轴转动固定心轴:工作时轴承受弯矩,且轴固定2、按轴线形状分根据轴线形状的不同轴又可分为曲轴、直轴和钢丝软轴。

图7-2 曲轴曲轴:各轴段轴线不在同一直线上,主要用于有往复式运动的机械中,如内燃机中的曲轴(图7-2)。

图7-3 直轴直轴:各轴段轴线为同一直线。

直轴按外形不同又可分为:光轴:形状简单,应力集中少,易加工,但轴上零件不易装配和定位。

常用于心轴和传动轴(图7-3左)。

阶梯轴:特点与光轴相反,常用于转轴(图7-3右)。

图7-4 钢丝软轴钢丝软轴:由多组钢丝分层卷绕而成,具有良好挠性,可将回转运动灵活地传到不开敞的空间位置。

二、轴的材料及选择轴的材料种类很多,选择时应主要考虑如下因素:1、轴的强度、刚度及耐磨性要求;2、轴的热处理方法及机加工工艺性的要求;3、轴的材料来源和经济性等。

轴的常用材料是碳钢和合金钢。

碳钢比合金钢价格低廉,对应力集中的敏感性低,可通过热处理改善其综合性能,加工工艺性好,故应用最广,一般用途的轴,多用含碳量为0.25~0.5%的中碳钢。

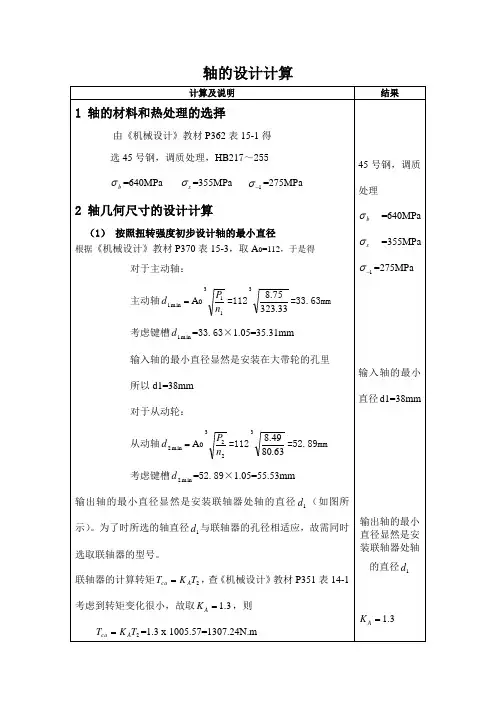

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩(N.mm);为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi []12~2012~2520~3030~4040~52160~135148~125135~118118~107107~982、按弯扭合成强度条件校核计算对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

轴的设计计算2)根据轴向定位的要求确定轴的各段直径和长度如上图 从左到右依次为1d 2d 3d 4d 5d 6d 7d 与大带轮配合的轴 mm d 381= mm d d d 08.4408.63808.02112=+=⨯+= 取mm d 452= mm d d 4523=≥ 且此处为基孔制配合(其中孔为轴承内孔) 取mm d 503=mm d d 5034=≥ 取mm d 554= mmd d d 8.638.85508.02445=+=⨯+=取mm d 645=mm d d d 5885008.02336=+=⨯+= mm d d 5037== mm l 831=mm l 502252=⨯=∆++=s b l 3由于使用的轴承为深沟球轴承6010(GB/T276-1993)查《机械设计手册》P64表6-1得b=16mm主动轴如左图的装配方案mm d 381=mm d 452=mm d 503=mm d 554=mm d 645=mm d 586=对于从动轴:1)拟定轴上零件的装配方案现选用如图所示的装配方案从动轴如左图所示的装配方案mm mm h b 1422⨯=⨯,键槽用键槽铣刀加工,长为80mm ,选择齿轮轴毂与轴的配合为67k H ;同样半联轴器与轴的连接,选用平键为mm mm mm l h b 901118⨯⨯=⨯⨯,半联轴器与轴的配合为67k H 。

滚动轴承与轴的周向定位是通过过渡配合来保证的,此处选轴的直径尺寸公差为m64)确定轴上圆角和倒角尺寸 参考《机械设计》教材P365表15-2 mm d 601= mm d 757= 取轴端倒角为0452⨯,各轴肩处的圆角半径见轴的俯视图上标注(3) 按弯扭合成应力校核轴的强度 1)主动轴的强度校核圆周力 1t F =112000d T =2000×255.86/93=5502.37N 径向力1r F =1t F tan α=5502.37×tan20°=5502.37×0.36=1980.85N 由于为直齿圆柱齿轮,轴向力1a F =0带传动作用在轴上的压力齿轮轴毂与轴的配合为67k H半联轴器与轴的配合为67k H 。

轴11.1 内容提要本章主要内容包括:1.轴的功用、类型、特点及应用,轴的常用材料;2.轴的结构设计及轴的设计步骤;3.轴的三种强度计算方法:按扭转强度计算;按弯矩、转矩合成强度计算;按疲劳强度进行安全系数校核计算;4.轴的按静强度计算安全系数的方法,轴的刚度计算、振动计算方法。

本章重点内容是轴的结构设计和强度计算,其中结构设计是本章的难点。

11.2 要点分析1.轴的结构设计轴的结构设计,目的就是要确定轴的各段直径d和各段长度l。

确定直径d时,应先根据转矩初算出受转矩段的最小直径,再逐渐放大推出各段直径;各段长度l需根据轴上零件的尺寸及安装要求情况来确定。

轴没有固定的标准结构,设计时应保证:轴和轴上零件有准确的周向和轴向定位及可靠固定;轴上零件便于装拆和调整;轴具有良好的结构工艺性;轴的结构有利于提高其强度和刚度,尤其是减少应力集中。

进行轴的结构设计时,要注意几个具体问题:(以单级斜齿圆柱齿轮减速器输出轴力例)(1)各段配合直径d应符合标准尺寸(GB2822-81),而与滚动轴承、联轴器、油封等标准件配合的轴径(如图1⒈1中轴的①、②、③、⑦段),应符合标准件的内径系列。

(2)注意两种不同台阶的设计:一种台阶是定位用的(如图11-l中轴的①~②段、④~⑤段、⑥~⑦段),这种台阶过低,定位作用差;过高,径向尺寸和应力集中增大,一般高度h=(2~3)C或R(C、R分别为零件倒角和圆角半径尺寸)。

另一种台阶是为了装配容易通过(如图1⒈1中轴的②~③、③~④段),这种台阶高度很小,一般在直径方向上只差1~3mm 即可。

(3)与轴上零件(如肯轮)相配合的轴段长度l,要比轴上零件的宽度尺寸B短2~3mm (见图11-1),这样才能把轴上零件固定住。

(4)轴的过渡圆角半径r要比相配合的零件的倒角C或圆角半径尺小,这样零件端面才能紧贴轴的台肩,起到定位作用。

(5)为制造方便,同一根轴上的圆角半径、倒角尺寸、中心孔尺寸等应尽量一致,几个平键槽的对称线均应处于同一直线上。

![[高效管理]第七章(孔、轴检测与量规设计基础)](https://uimg.taocdn.com/208ebcc13086bceb19e8b8f67c1cfad6195fe933.webp)

第七章孔、轴检测与量规设计基础孔、轴(被测要素)的尺寸公差与形位公差的关系采用独立原则时,它们的实际尺寸和形位误差分别使用普通计量器具来测量。

对于采用包容要求○E的孔、轴,它们的实际尺寸和形状误差的综合结果应该使用光滑极限量规检验。

最大实体要求应用于被测要素和基准要素时,它们的实际尺寸和形位误差的综合结果应该使用功能量规检验。

孔、轴实际尺寸使用普通计量器具按两点法进行测量,测量结果能够获得实际尺寸的具体数值。

形位误差使用普通计量器具测量,测量结果也能获得形位误差的具体数值。

量规是一种没有刻度而用以检验孔、轴实际尺寸和形位误差综合结果的专用计量器具,用它检验的结果可以判断实际孔、轴合格与否,但不能获得孔、轴实际尺寸和形位误差的具体数值。

量规的使用极为方便,检验效率高,因而量规在机械产品生产中得到广泛应用。

我国发布了国家标准GB/T 3177—1997《光滑工件尺寸的检验》和GB/T 1957—1981《光滑极限量规》、GB/T 8069—1998《功能量规》,作为贯彻执行《极限与配合》、《形状和位置公差》以及《普通平键与键槽》、《矩形花键》等国家标准的技术保证。

§1 孔、轴实际尺寸的验收一、孔、轴实际尺寸的验收极限按图样要求,孔、轴的真实尺寸必须位于规定的最大与最小极限尺寸范围内才算合格。

考虑到车间实际情况,通常,工件的形状误差取决于加工设备及工艺装备的精度,工件合格与否只按一次测量来判断,对于温度、压陷效应以及计量器具和标准器(如量块)的系统误差均不进行修正。

因此,测量孔、轴实际尺寸时,由于诸多因素的影响而产生了测量误差,测得的实际尺寸通常不是真实尺寸,即测得的实际尺寸=真实尺寸±测量误差,如图7-1所示。

鉴于上述情况,测量孔、轴实际尺寸时,首先应确定判断其合格与否的尺寸界限,即验收极限。

如果根据测得的实际尺寸是否超出极限尺寸来判断其合格性,即以孔、轴的极限尺寸作为孔、轴实际尺寸的验收极限,则有可能把真实尺寸位于公差带上下两端外侧附近的不合格品误判为合格品而接收,这称为误收。

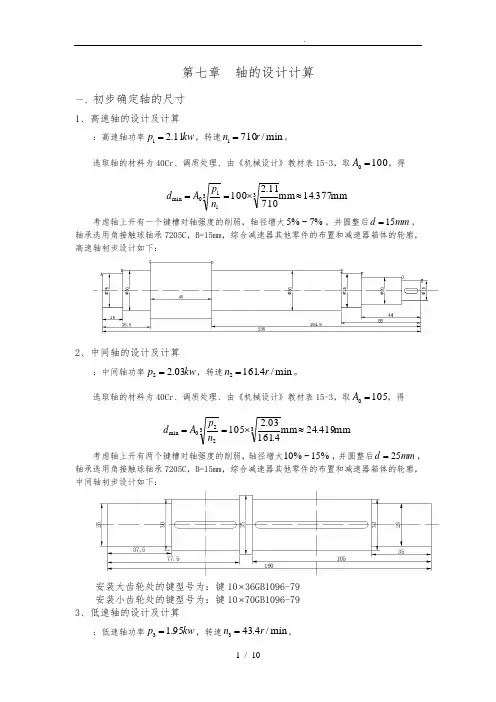

第七章 轴的设计计算一、初步确定轴的尺寸1、高速轴的设计及计算:高速轴功率kw p 11.21=,转速min /7101r n =。

选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1000=A ,得mm 377.14mm 71011.210033110min ≈⨯==n p A d 考虑轴上开有一个键槽对轴强度的削弱,轴径增大%7~%5,并圆整后mm d 15=,轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,高速轴初步设计如下:2、中间轴的设计及计算:中间轴功率kw p 03.22=,转速min /4.1612r n =。

选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1050=A ,得mm 419.24mm 4.16103.210533220min ≈⨯==n p A d 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 25=,轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,中间轴初步设计如下:安装大齿轮处的键型号为:键10⨯36GB1096-79 安装小齿轮处的键型号为:键10⨯70GB1096-79 3、低速轴的设计及计算:低速轴功率kw p 95.13=,转速min /4.433r n =。

选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取970=A ,得mm 484.34mm 4.4395.19733330min ≈⨯==n p A d 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 35=,轴承选用角接触球轴承7209C ,B=19mm ,综合减速器其他零件的布置和减速器箱体的轮廓,低速轴初步设计如下:安装大齿轮的键型号为:键18⨯65GB1096-97 安装联轴器处的键为:键16⨯125GB1096-97二、轴的校核以中间轴的校核为代表,中间轴的功率为kw p 03.22=,转速为min /4.1612r n =,转矩11.1202=T N ·m 。

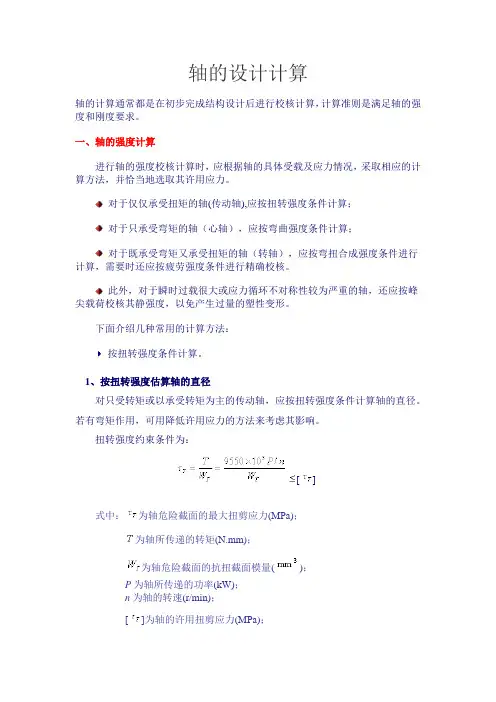

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩(N.mm);为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值[]2、按弯扭合成强度条件校核计算对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

计算时,先根据结构设计所确定的轴的几何结构和轴上零件的位置,画出轴的受力简图,然后,绘制弯矩图、转矩图,按第三强度理论条件建立轴的弯扭合成强度约束条件:考虑到弯矩所产生的弯曲应力和转矩所产生的扭剪应力的性质不同,对上式中的转矩乘以折合系数,则强度约束条件一般公式为:式中:称为当量弯矩;为根据转矩性质而定的折合系数。

轴的设计计算及校核实例

轴是用来支撑旋转的机械零件,如齿轮、带轮、链轮、凸轮等。

轴的设计计算主要包括选材、结构设计和工作能力计算。

以下是一个轴的设计计算及校核实例:

1. 按扭矩初算轴径:选用45#调质,硬度217-255HBS。

根据()2表14-1、P245(14-2)式,并查表14-2,取c=115,得d≥115×(5.07/113.423)1/3mm=40.813mm。

考虑有键槽,将直径增大5%,则d=40.813×(1+5%)=4

2.854mm。

初选d=50mm。

2. 选择轴承:因轴承同时受有径向力和轴向力的作用,故选用单列角接触球轴承。

参照工作要求并根据,根据d=50mm,选取单列角接触球轴承7208AC型。

在进行轴的设计时,需要考虑多方面的因素,并进行详细的计算和校核。

如果你需要进行轴的设计计算,建议咨询专业的工程师或查阅相关设计手册。

轴的设计与校核高速轴的计算。

(1)选择轴的材料选取45钢,调制处理,参数如下: 硬度为HBS =220抗拉强度极限σB =650MPa 屈服强度极限σs =360MPa 弯曲疲劳极限σ-1=270MPa 剪切疲劳极限τ-1=155MPa 许用弯应力[σ-1]=60MPa 二初步估算轴的最小直径由前面的传动装置的参数可知1n= 323.6 r/min;1p=6.5184(KW);查表可取OA=115;机械设计第八版370页表15-3==311minnpAdo 3323.66.518115⨯=31.26mm 三.轴的机构设计(1)拟定轴上零件的装配方案如图(轴1),从左到右依次为轴承、轴承端盖、小齿轮1、轴套、轴承、带轮。

(2)根据轴向定位的要求确定轴的各段直径和长度 1.轴的最小直径显然是安装带轮处的直径1d,取∏-I d=32 mm ,为了保证轴端挡圈只压在带轮上而不压在端面上,,故Ⅰ段的长度应比带轮的宽度略短一些,取带轮的宽度为50 mm ,现取47l mm Ⅰ=。

带轮的右端采用轴肩定位,轴肩的高度111.0~07.0dd h =,取h =2.5mm ,则Ⅲ-∏d=37 mm 。

轴承端盖的总宽度为20 mm ,根据轴承端盖的拆装及便于对轴承添加润滑脂的要求,取盖端的外端面与带轮的左端面间的距离l =30 mm ,故取∏l=50 mm.2.初步选责滚动轴承。

因为轴主要受径向力的作用,一般情况下不受轴向力的作用,故选用深沟球滚动轴承,由于轴Ⅲ-∏d=37 mm ,故轴承的型号为6208,其尺寸为=d 40mm ,=D 80mm,18=B mm.所以ⅣⅢ-d=ⅣⅢ-d=40mm ,ⅣⅢ-l=ⅧⅦ-l=18mm3.取做成齿轮处的轴段Ⅴ–Ⅵ的直径ⅥⅤ-d=45mm ,ⅥⅤ-l=64mm取齿轮距箱体内壁间距离a =10mm , 考虑到箱体的铸造误差, 4.在确定滚动轴承位置时,应距箱体内壁一段距离s , 取s =4mm ,则=-V IV l s+a =4mm +10mm =14mmⅤⅣ-d=48mm同理ⅦⅥ-l=s+a=14mm ,ⅦⅥ-d=43 mm至此,已经初步确定了各轴段的长度和直径 (3)轴上零件的轴向定位齿轮,带轮和轴的轴向定位均采用平键(详细的选择见后面的键的选择过程)(4)确定轴上的倒角和圆角尺寸参考课本表15-2,取轴端倒角为1×45°,各轴肩处的圆角半径R=1.2mm(四)计算过程1.根据轴的结构图作出轴的计算简图,如图,对于6208深沟球滚轴承的mm a 9=,简支梁的轴的支承跨距: L=32LL+=l llllⅧⅦⅦⅥⅥⅤⅤⅣⅣⅢ-----++++-2a=18+14+64+14+18-2⨯9=120mm1L=47+50+9=106mm ,2L=55 mm,3L=65mm2.作用在齿轮上的力d T F t 212==4203.1952⨯=916.6N==βαcos tan ntrFF333.6NN FF t a6.916==计算支反力水平方向的ΣM=0,所以055.110.2=-F F t H N ,F HN 2=458.3N=-65.110.1F F t NH 0,F NH 1=541.6N垂直方向的ΣM=0,有=-65.110.1F F r NV 0, FNV 1=197N =-55.110.2F Fr NV 0,FNV 2=166.8N计算弯矩 水平面的弯矩32LF MNH CH⨯==653.458⨯=29789.5mm N ⋅垂直面弯矩=⨯=⨯=55197211L F MNV CV 10840mm N ⋅=⨯=⨯=658.166322L F MNV CV 10840mm N ⋅合成弯矩1C M =122CV CH M M +=31700mm N ⋅ 2C M =222CV CH M M +=31700mm N ⋅根据轴的计算简图做出轴的弯矩图和扭矩图,可看出C 为危险截面,现将计算出的截面C 处的H V M M 、及M 的值列于下表:3.按弯扭合成应力校核轴的硬度进行校核时,通常只校核轴上承受最大弯距和扭距的截面(即危险截面C )的强度。

第7章 轴的设计及计算7.1低速轴的设计7.1.1求作用在齿轮上的力因已知低速级大齿轮的分度圆直径为mm mz d 438146344=⨯==而 N d T F t 6.774143816954002243=⨯== N F F t r 7.2817tan ==α圆周力t F ,径向力r F 的方向参考图7-2.7.1.2轴的材料的选择由于低速轴转速不高,但受力较大,故选取轴的材料为45优质碳素结构钢,调质处理。

7.1.3轴的最小直径根据文献【1】中12-2式可初步估算轴的最小直径,333min n P A d = 式中:A —最小直径系数,根据文献【1】中表12-3按45钢查得112=A 3P —低速轴的功率(KW ),由表5.1可知:KW P 984.63=3n —低速轴的转速(r/min ),由表5.1可知:min /34.393r n = 因此: mm n P A d 9.6234.39984.61123333min =⨯== 输出轴的最小直径应该安装联轴器处,为了使轴直径Ⅱ-Ⅰd 与联轴器的孔径相适应,故需同时选取联轴器的型号。

根据文献【1】中11-1式查得,m N KT T c •=⨯==1.25434.16955.13式中:c T —联轴器的计算转矩(m N •)K —工作情况系数,根据文献【1】中表11-1按转矩变化小查得,5.1=K3T —低速轴的转矩(m N •),由表5.1可知:)(4.16953m N T •= 按照计算转矩c T 应小于联轴器公称转矩的条件,查标准GB/T 5014-2003或根据文献【2】中表16-4查得,选用HL6型弹性柱销联轴器,其公称转矩为3150)(m N •。

半联轴器的孔径mm d 631=,故取mm d 63Ⅱ-Ⅰ=,半联轴器长度为172mm,半联轴器与轴配合的毂孔长度为mm L 1321=。

7.1.4轴的结构设计拟定轴上零件的装配方案。

选用装配方案如图7-1所示。

图7-1 轴的结构与装配(2)根据轴向定位的要求确定轴的各段直径和长度①满足半联轴器的轴向定位要求。

Ⅰ-Ⅱ轴段右端需制出一轴肩,故取Ⅱ-Ⅲ段的直径mm h d d 7352632ⅡⅡ-ⅠⅢ-Ⅱ=⨯+=+=式中:h II —轴Ⅱ处轴肩的高度(mm),根据文献【1】中P283中查得定位轴肩的高度 6.3m m ~41.4630.1~07.01.0~07.0Ⅱ=⨯==)()(d h 故取mm h 5Ⅱ= 左端用轴端挡圈定位,按轴端直径取挡圈直径mm D 75=挡圈。

半联轴器与轴配合的毂孔的长度mm L 1321=,为了保证轴端挡圈只压在半联轴器上而不是压在轴的端面上,故Ⅰ-Ⅱ段的长度应比1L 稍短一些,现取mm l 130Ⅱ-Ⅰ=②初步选择滚动轴承。

因滚动轴承同时受径向力和轴向力的作用,根据文献【1】中表10-2可选6型深沟球轴承轴承。

根据文献【2】中表15-3中参照工作要求并根据mm d 73Ⅲ-Ⅱ=,由轴承产品目录中可初步选取0基本游隙组、标准精度级的单列圆锥滚子轴承60315,其基本尺寸为mm mm mm B D d 3716075⨯⨯=⨯⨯,故mm d d 75ⅧⅦ-Ⅳ-Ⅲ==;而mm l 37ⅧⅦ-=。

右端滚动轴承采用轴肩进行轴向定位。

根据文献【2】中表15-3中查得60315型轴承的定位轴肩高度mm h 6=,因此,取mm 87Ⅶ-Ⅵ=d③取安装齿轮处的轴段Ⅳ-Ⅴ的直径mm 80Ⅴ-Ⅳ=d ;齿轮左端与左轴承之间采用套筒定位。

已知齿轮轮毂的宽度为93mm ,为了使套筒端面可靠地压紧齿轮,此轴段应略短于齿轮轮毂宽度,故取mm 90Ⅴ-Ⅳ=l ;齿轮的右端采用轴肩定位,轴肩高度0.07d >h ,故取mm h 6=,则轴环处的直径mm 92Ⅵ-Ⅴ=d 。

轴环宽度h b 4.1≥,取mm 12Ⅵ-Ⅴ=l 。

④轴承端盖的宽度为20mm (由减速器及轴承端盖的结构设计而定)。

根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端面间的距离mm l 30=,故取mm 50Ⅲ-Ⅱ=l 。

⑤取齿轮距箱体内壁之距离mm a 16=,考虑到箱体的铸造误差,在确定滚动轴承位置时。

应距箱体内壁一段距离s ,取mm s 8=,已知滚动轴承宽度mm B 36=,则m m 6390-93a s Ⅳ-Ⅲ=+++=)(B l mm 30Ⅶ-Ⅵ=l至此,已初步确定了轴的各直径和长度。

(3)轴上零件的周向定位。

齿轮、半联轴器与轴的周向定位都采用平键连接。

按Ⅴ-Ⅳd 由文献【1】中表4-1查得平键截面mm mm h b 1422⨯=⨯,键槽长为mm 80,同时为了保证齿轮与轴配合有良好的对中性,选择齿轮轮毂与轴的配合为H7/n6;同样,半联轴器与轴的联接,选用平键为mm mm mm 1251118⨯⨯,半联轴器与轴的配合为H7/k6。

滚动轴承与轴的周向定位是借过渡配合来保证的,此处选轴的直径尺寸公差为m6。

(4)确定轴上圆角和倒角尺寸。

参考文献【1】中表12-2,取轴端倒角为。

452⨯,各轴肩处的圆角半径如图所示。

5.求轴上的载荷(1)首先根据轴的结构图作出轴的计算简图。

在确定轴承的支点位置时。

因此作为简支梁的轴的支承跨距mm L L L 2005.1095.9032=+=+=。

根据轴的计算简图作出轴的弯矩图和扭矩图。

从轴的结构图及弯矩和扭矩图中可以看出截面C 是轴的危险截面。

根据轴系机构图绘制轴的计算简图,如图7-2图7-2 轴的强度计算轴上所受的外力有:作用在齿轮上的两个分力,圆周力t F 和径向力r F ,方向如图所示;作用在齿轮和半联轴器之间轴段上的扭矩为3T 。

已知:)(4.16953m N T •= N d T F t 6.774143816954002243=⨯== N F F t r 7.2817tan ==α(2)将作用在轴上的力向水平面和垂直面分解,然后按水平和垂直面分别计算。

垂直面的支反力N Ft F F BV AV 8.38702=== 水平面上的支反力N Fr F F BH AH 85.14082=== (3)作弯矩图作垂直弯矩图垂直面上截面的D 处的弯矩mm N L F M AV V •=⨯=3870802(L 为轴支承跨距) 作水平面弯矩图 mm N L F M AH H •=⨯=1408852(L 为轴支承跨距) 把水平面和垂直面上的弯矩按矢量和合成起来,其大小为 mm N M M M H V D •=+=7.41192122扭矩只作用在齿轮和半联轴器中间平面之间的一段轴上。

6.按弯扭合成应力校核轴的强度进行校核时,通常只要校核轴上承受最大弯矩和扭矩的截面(即危险截面C 的强度。

因为单向旋转,旋转切应力为脉动循环应力,取6.0=α,轴的计算应力 MPa W T M D ca 4.21801.0)16954006.0(7.411921)(322232=⨯⨯+=+=ασ 前已选定轴的材料为45钢,调质处理,参考文献【1】表12-1查得[]MPa 1801=-σ,因此[]1-<σσca ,故安全。

7.精确校核轴的疲劳强度(1)判断危险截面。

从应力集中对轴的疲劳强度的影响来看,截面Ⅳ和Ⅴ处过盈配合引起的应力集中最严重;从受载的情况来看,截面C 上的应力最大。

截面Ⅴ的应力集中的影响和截面Ⅳ的相近,但截面Ⅴ不受扭矩作用,同时轴径也较大,故不必做强度校核。

截面C 上虽然应力最大,但应力集中不大,而且这里轴的直径最大,故截面C 也不要校核。

其他截面显然也不要校核,由机械手册可知,键槽的应力集中系数比过盈配合的小,因而只要校核截面Ⅳ左右两侧即可。

8.截面Ⅳ左侧抗弯截面系数 3335.42187751.01.0mm d W =⨯==抗扭截面系数 33384375752.02.0mm d W T =⨯== 截面Ⅳ左侧的弯矩M 为 mm N M •=-⨯=2.2139265.905.435.907.411921 截面Ⅳ上的扭矩 mm N T •=16954003截面上的弯曲应力 MPa W M b 1.55.421872.213936===σ 截面上的扭转切应力 MPa W T T T 1.208437516954003===τ 轴的材料为45钢,调质处理。

由参考文献【1】表12-1查得 MPa MPa MPa B 155,265,65011===--τσσ 截面上由于轴肩而形成的有效应力集中系数σK 及τK ,由机械设计手册查取。

因027.0750.2==d r ,5.20.27580=-=-r d D ,经插值后可查的43.1,69.1≈≈τσK K ;查得尺寸系数78.0=σε;扭转尺寸系数74.0=τε。

轴按车削加工,查得表面质量系数为92.0==τσββ,轴未经表面强化,即1=q β,则综合影响系数为 355.292.078.069.1)(=⨯==βεσσσK K D 1.292.074.043.1)(=⨯==βετττK K D 又由机械设计手册查得应力折算系数2.0,34.0==τσψψ。

于是,计算安全系数ca S 值 23034.086.4355.2265)(1=⨯+⨯=+=-m a D K S σψσσσσσ7.72/48.172.048.171.2155)(1=⨯+⨯=+=-m a D K S τψτττττ 5.13.722=>>=+=S S S S S S ca τστσ故可知其安全。

(1)截面Ⅳ右侧抗弯截面系数 33351200801.01.0mm d W =⨯== 抗扭截面系数 333102400752.02.0mm d W T =⨯== 截面Ⅳ左侧的弯矩M 为 mm N M •=-⨯=2.2139265.905.435.907.411921 截面Ⅳ上的扭矩 mm N T •=16954003 截面上的弯曲应力 MPa W M b 2.4512002.213936===σ 截面上的扭转切应力 MPa W T T T 6.1610240016954003===τ 过盈配合处由手册查得过盈配合处的89.1,63.2≈≈τσK K ; 查得尺寸系数78.0=σε;扭转尺寸系数74.0=τε。

轴按车削加工,查得表面质量系数为92.0==τσββ,轴未经表面强化,即1=q β,则综合影响系数为 67.392.078.063.2)(=⨯==βεσσσK K D 78.292.074.089.1)(=⨯==βετττK K D 又由机械设计手册查得应力折算系数2.0,34.0==τσψψ。

于是,计算安全系数ca S 值9.18034.02.467.3265)(1=⨯+⨯=+=-m a D K S σψσσσσσ 7.72/6.162.06.1678.2155)(1=⨯+⨯=+=-m a D K S τψτττττ 5.17.622=>>=+=S S S S S S ca τστσ故可知其安全。