济钢4号14m_2球团竖炉的设计特点

- 格式:pdf

- 大小:141.85 KB

- 文档页数:4

球团厂1#、2#竖炉扩容改造及效果分析

王利斌;姚东;秦立浩

【期刊名称】《南钢科技与管理》

【年(卷),期】2022()3

【摘要】球团厂1#、2#竖炉改造前产能107万吨/年,无法满足当前生产需求,现利用大修期间对1#、2#竖炉及配套系统进行扩容改造,提升产能,为高炉提供足量优质球团矿。

主要改造内容为:配料系统、干燥系统、球磨系统、造球系统、1#竖炉本体。

经扩容改造后,1#、2#竖炉可实现年产球团矿150万吨,且球团技经指标得到提升,具有较大经济效益。

【总页数】4页(P44-47)

【作者】王利斌;姚东;秦立浩

【作者单位】球团厂

【正文语种】中文

【中图分类】TF5

【相关文献】

1.原料车间1#、2#竖炉建设集中筛分的改造

2.南钢球团厂1#竖炉引风系统及其相关改造

3.1#、2#竖炉高钛球生产实践

4.哈密球团合金厂合金1#炉除尘系统自动化改造设计

5.马钢1#、2#竖炉扩容改造项目的创新与实践

因版权原因,仅展示原文概要,查看原文内容请购买。

本钢竖炉球团工艺浏览:46次评论:0条本钢16m2球团竖炉于1987年9月建成投产,年产50万吨酸性氧化球团矿。

该竖炉在设计上较先进,采用微机控制生产,布料和排料部位有工业电视监视;在计量上采用电子皮带秤,以保证配料准确;上料和排料系统用集中控制;在环保方面,炉顶废气采用90m2电除尘器除尘,其他除尘部位均采用布袋除尘,旋风除尘或冲击式除尘器除尘,污水处理后循环使用,基本上不外排放。

(一)原料及燃料竖炉所用含铁原料为磁铁矿精矿,其粒度小于-200目的占77.6%,含水小于9%,TFe67.88%,SiO25%。

粘结剂采用膨润土,用密封式罐车由火车运至球团车间卸矿栈,然后用气动机输送配料室贮存使用。

竖炉燃料为高炉煤气,由管道从高炉输送到竖炉车间后,经加压、预热后送到竖炉。

(二)配料及混合采用电子皮带秤自动配料。

精矿采用圆盘给料机给料,圆盘给料机采用电磁调速电传动。

圆盘给料机下部安装有一台电子皮带秤,按称量的精矿粉流量自动调节圆盘给机的速度,达到定量给料的目的。

膨润土采用封闭型圆盘给料机和螺旋输送机配料。

在控制室调整控制器“手动速度给定”键或在机旁调整调速电机操作器的“手动速度给定”键均可调整调速机的速度,以改变给料机的给料量。

两种原料经自动配料后由胶带运输机送往混合室。

混合室配有强力混合机对配合进行混匀。

该设备为澳大利亚产品,设计时考虑了旁路系统,当强力混合机检修时,配料由犁式卸料器卸入一段轮式混合机中。

混合料经轮式混合机混合后再送到造球室造球。

(三)造球造球室设有4个混合矿槽,每个矿槽下面设有一台直径1700mm的调速圆盘给料机。

混合料进造球机前要经直径100mm单辊松料器进行疏松,使混合料松散地布到圆盘造球机料流上,这样有利于母球的长大。

造球机为直径5500mm的圆盘造球机,该设备具有下列特点:(1)圆盘的边高、倾角、转速均可调。

因此可根据原料特性调整各参数、使造球过程处于最佳状态。

(2)采用电动回转刮刀刮盘底,电动往复刮刀刮盘边,保证造球机不粘料;(3)采用盘体挂胶技术,使盘面耐磨及提高摩擦系数,有利于母球滚动;(4)每台造球机后设置一台移动式辊式筛分机,对生球进行筛分,将小于8mm和大于16mm 的粒级筛出,经双辊生球破碎机破碎后与配合料一起运往混合室。

12㎡×2球团竖炉工艺介绍一.配料工艺介绍:1.配料料仓布局,膨润土(1#和2#仓)铁精粉(3#-7#仓)由东向西一字排列。

2.原料入仓方式,袋装膨润土使用小型电动吊车起吊至料仓上方,包装袋下部开口,膨润土直接装入料仓。

吊车配备电子吊钩称,在起吊入仓时分别对每袋膨润土计量并记录,每班汇总数量上报厂部;铁精粉使用装载机车辆运输入仓。

3.原料计量方式,配料室每个料仓下料口配备圆盘给料机和电子计量皮带秤,按照配比调整出料量,并记录数值。

4.原料经过配料皮带机输送到烘干混合机。

二.烘干混合工艺介绍:1.混合的目的,使不同种类原料水分、粒度、成分等指标充分混合,得到均一稳定的造球原料。

2.烘干的目的,原料进场水份高低不同,为稳定造球原料水分在(7.5±0.5%)区间,使用烘干炉煤气与空气混合燃烧产生高温烘干气体,控制调整混合料水分。

3.烘干混合后的原料经过烘干皮带机输送到造球室。

三.造球工艺介绍:1.设备布局,1#,2#造球室分别对应1#,2#竖炉。

1#,2#造球室各3个造球盘,每个造球盘上方对应混合料仓和给料皮带。

2.造球原理,铁精粉被水润湿在滚动过程中靠毛细引力、分子引力、摩擦力等作用形成一定粒度的生球,并使生球具有一定强度能够入炉焙烧。

3.生球团经过生球皮带机输送到辊式筛分机。

四.辊式筛分机介绍:1.筛分原理,通过调整相临圆辊之间的距离,把整个筛分机辊面分成Ф<9mm,9-16mm和>16mm三个区域。

生球经过筛面时不同直径的生球被筛分三级,Ф9-16mm粒级入炉焙烧,Ф<9mm和>16mm粒级不合格生球由返料皮带机输送返回造球室。

(粒级区间可按实际生产调整)2.合格生球经过生球皮带机输送到竖炉布料。

五.竖炉焙烧工艺介绍:1.布料工艺,合格生球通过往复梭式布料车均匀铺在“人”字型烘干床上。

2.焙烧工艺,生球由炉顶向下经过烘干→预热→焙烧→均热→冷却过程。

3.红热球团由振动卸料机和链板机输送到带式冷却机。

钢铁行业竖炉球团布料车改造【摘要】本次毕业设计是关于烧结竖炉球团布料车的改造设计。

首先对布料车的结构进行简单的概述;接着分析了原有竖炉布料车存在的缺陷及布料车在球团生产中所发挥的作用,同时介绍现有布料车结构特点,然后根据这些特点及生产中存在的弊端,对布料车进行改造设计及布料车运行速度的预算。

重点改造点位使用图纸说明,并对所选择的主要零部件进行了校核。

最后简单的说明了布料车的安装与维护以及改造后所取得的效果。

【关键词】钢铁行业;烧结竖炉;布料车设计改造1竖炉球团布料车在烧结生产中的作用1.1烧结生产分类及球团布料车简介球团布料车是将烧结球团生产出来的生球,经过布料设备连续均匀的输送到竖炉本体内部的输送物料设备。

由于我国钢铁矿产资源贫矿较多,不能直接用于高炉冶炼,需要对铁矿石进行加工,生产出品味较高的铁精粉,用于烧结生产,烧结矿生产分为酸性球团矿和高碱烧结矿。

1.2竖炉球团生产工艺流程及球团布料车在竖炉生产中所发挥的作用烧结生产做为钢铁生产的第一道生产工序,发挥着极其重要的作用,烧结与球团产品产质量直接影响着高炉冶炼精度。

竖炉球团生产工艺是将精粉与皂土或是一些含铁物料按一定比例经配料进入烘干,去掉精粉中多余水分,再经过皮带输送到造球圆盘,生产出力度均匀、强度适中的合格生球,在经过皮带输送到竖炉炉顶布料车,最后,由往返式布料车将成型的生球输送到竖炉炉体内,经过干燥带、预热带、焙烧带、均热带、冷却带五带,最后经电振给料机排出竖炉本体,生产出成品球团直接进入高炉进行冶炼。

烧结竖炉布料车相当于竖炉的咽喉部位,属于竖炉生产主线设备,在整个生产工序上没有备用设备,布料车能否正常稳定运行直接关系到整个生产工序的稳定顺行,也关系到球团生产的台时产质量,所以竖炉布料车整体车架结构、传动方式、速比设计、车体运行平稳程度及布料车头轮的合理设计是确保布料车能否稳定运行的决定性因素。

1.3目前竖炉布料车主要结构特点目前球团生产使用布料车具有布置简单,结构紧凑,占地面积小,备件材料品种少,耗能低、安装调试方便,维护工作量少,运行经济可靠等优点。

现代冶金Modern Metallurgy第48卷第5期2020年10月Vol. 48 No. 5Oct. 202014 m 2竖炉技改80万吨链篦机■回转窑工程设计秦军(中钢石家庄工程设计研究院有限公司,河北石家庄050021)摘要:介绍了竖炉球团生产线改造为链篦机一回转窑酸性球团生产线的工艺设计特点,论述了工艺流程及主要设备特点;投产后,产品质量及各项工艺指标均达到设计要求。

可为等规模竖炉技改工程设计及建设提供参考和借 鉴。

关键词:竖炉;技改;链篦机-回转窑;工艺流程;工程设计中图分类号:TF325.1引言链篦机-回转窑工艺在当今的球团工艺中已占 据主导地位多年的实践表明,链篦机-回转窑球 团工艺具有成品质量均匀、冶金性能好、可使用燃料 多、对原料适应性强等特点⑵。

山西高义钢铁有限 公司将原14 =2竖炉球团生产线进行改造,建成一条年产80万吨链篦机-回转窑球团生产线;项目投产后,产品质量及各项工艺指标均达到设计要求。

1工艺流程山西高义钢铁有限公司原有14 =2竖炉1座,工艺流程如图1所示。

技改后的链篦机-回转窑工 艺流程如图2所示。

由图对比可知,配料、烘干、润磨、造球等工艺未发生变化,竖炉焙烧及带冷机冷却 工艺改变成链篦机-回转窑-环冷工艺。

2技改内容利旧系统包括竖炉原有系统的烘干室、润磨室、水泵房、电除尘器、脱硫系统,对原有旧系统的配料 室、造球室进行了改造。

新建生球上料系统、布料筛 分系统、返料系统、链篦机-回转窑-环冷机焙烧系统、成品储运系统、煤粉输送系统、多管除尘器及回热风机,热风循环系统。

铁精粉 膨润土2(配料及造球系统在原配料室内增加2个铁精粉原料仓,仓下配两套圆盘给料机及铁精粉皮带秤,将原配料皮带机尾部延长,满足年产80万吨球团含铁原料需求。

在 原有造球室厂房内新增1套造球系统,包括圆盘给 料机、上料皮带机、圆盘造球机,满足造球工艺及日常检修需要。

2(布料系统布料系统由梭式皮带机、大球辊筛、宽皮带机和辊式布料器组成。

竖炉球团焙烧一、球团矿定义是细磨铁精粉和少量添加剂(生石灰、消石灰、膨润土等)的混合料通过造球机滚动成9-16mm的圆球,再经筛分、干燥、焙烧、固结、冷却而成的具有一定强度和冶金性能的球形含铁原料。

二、作用他不仅是高炉炼铁、直接还原和熔融还原的原料,而且还可供炼钢作为冷却剂使用。

三、球团矿的优点球团矿粒度均匀、强度高、粉末少、气孔率高(达30℅左右)、滚动性好、比同成分的烧结矿软化温度范围窄,有利于改善高炉成渣带透气性,有利于高炉布料和煤气分布均匀合理。

球团矿堆比重大,在同样冶炼强度条件下,可相对延长在炉内的停留时间,加之粒度较小,含FeO低,铁氧化物主要以易还原的Fe2O3 形态存在,因而具有很好的还原性能。

由于球团矿含铁品位高(我厂一般在59左右)、热稳定性能好、化学成分稳定,有利于改善高炉内煤气热能和化学能的利用,促进高炉稳定顺行和降低焦比。

球团矿易于贮存,在一定时期内不易风化破碎。

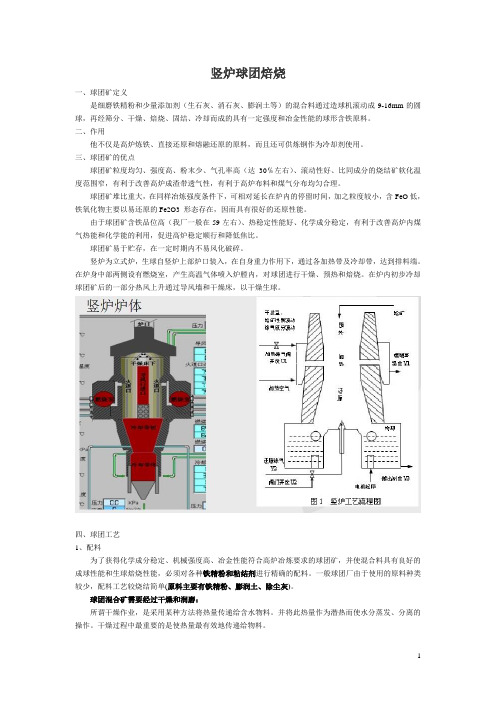

竖炉为立式炉,生球自竖炉上部炉口装入,在自身重力作用下,通过各加热带及冷却带,达到排料端。

在炉身中部两侧设有燃烧室,产生高温气体喷入炉膛内,对球团进行干燥、预热和焙烧。

在炉内初步冷却球团矿后的一部分热风上升通过导风墙和干燥床,以干燥生球。

四、球团工艺1、配料为了获得化学成分稳定、机械强度高、冶金性能符合高炉冶炼要求的球团矿,并使混合料具有良好的成球性能和生球焙烧性能,必须对各种铁精粉和粘结剂进行精确的配料。

一般球团厂由于使用的原料种类较少,配料工艺较烧结简单(原料主要有铁精粉、膨润土、除尘灰)。

球团混合矿需要经过干燥和润磨:所谓干燥作业,是采用某种方法将热量传递给含水物料。

并将此热量作为潜热而使水分蒸发、分离的操作。

干燥过程中最重要的是使热量最有效地传递给物料。

干燥过程可以分为三个阶段:Ⅰ物料预热阶段;Ⅱ恒速干燥阶段;III 降速干燥阶段。

所谓润磨就是将含一定水分的原料,按接近造球所需水分(即润湿状态下)在特殊的周边排料式的球磨机(即润磨机)中,同时进行磨矿和混碾。

12㎡×2球团竖炉工艺介绍一.配料工艺介绍:1.配料料仓布局,膨润土(1#和2#仓)铁精粉(3#-7#仓)由东向西一字排列。

2.原料入仓方式,袋装膨润土使用小型电动吊车起吊至料仓上方,包装袋下部开口,膨润土直接装入料仓。

吊车配备电子吊钩称,在起吊入仓时分别对每袋膨润土计量并记录,每班汇总数量上报厂部;铁精粉使用装载机车辆运输入仓。

3.原料计量方式,配料室每个料仓下料口配备圆盘给料机和电子计量皮带秤,按照配比调整出料量,并记录数值。

4.原料经过配料皮带机输送到烘干混合机。

二.烘干混合工艺介绍:1.混合的目的,使不同种类原料水分、粒度、成分等指标充分混合,得到均一稳定的造球原料。

2.烘干的目的,原料进场水份高低不同,为稳定造球原料水分在(7.5±0.5%)区间,使用烘干炉煤气与空气混合燃烧产生高温烘干气体,控制调整混合料水分。

3.烘干混合后的原料经过烘干皮带机输送到造球室。

三.造球工艺介绍:1.设备布局,1#,2#造球室分别对应1#,2#竖炉。

1#,2#造球室各3个造球盘,每个造球盘上方对应混合料仓和给料皮带。

2.造球原理,铁精粉被水润湿在滚动过程中靠毛细引力、分子引力、摩擦力等作用形成一定粒度的生球,并使生球具有一定强度能够入炉焙烧。

3.生球团经过生球皮带机输送到辊式筛分机。

四.辊式筛分机介绍:1.筛分原理,通过调整相临圆辊之间的距离,把整个筛分机辊面分成Ф<9mm,9-16mm和>16mm三个区域。

生球经过筛面时不同直径的生球被筛分三级,Ф9-16mm粒级入炉焙烧,Ф<9mm和>16mm粒级不合格生球由返料皮带机输送返回造球室。

(粒级区间可按实际生产调整)2.合格生球经过生球皮带机输送到竖炉布料。

五.竖炉焙烧工艺介绍:1.布料工艺,合格生球通过往复梭式布料车均匀铺在“人”字型烘干床上。

2.焙烧工艺,生球由炉顶向下经过烘干→预热→焙烧→均热→冷却过程。

3.红热球团由振动卸料机和链板机输送到带式冷却机。

竖炉球团焙烧一、球团矿定义是细磨铁精粉和少量添加剂(生石灰、消石灰、膨润土等)的混合料通过造球机滚动成9-16mm的圆球,再经筛分、干燥、焙烧、固结、冷却而成的具有一定强度和冶金性能的球形含铁原料。

二、作用他不仅是高炉炼铁、直接还原和熔融还原的原料,而且还可供炼钢作为冷却剂使用。

三、球团矿的优点球团矿粒度均匀、强度高、粉末少、气孔率高(达30℅左右)、滚动性好、比同成分的烧结矿软化温度范围窄,有利于改善高炉成渣带透气性,有利于高炉布料和煤气分布均匀合理。

球团矿堆比重大,在同样冶炼强度条件下,可相对延长在炉内的停留时间,加之粒度较小,含FeO低,铁氧化物主要以易还原的Fe2O3 形态存在,因而具有很好的还原性能。

由于球团矿含铁品位高(我厂一般在59左右)、热稳定性能好、化学成分稳定,有利于改善高炉内煤气热能和化学能的利用,促进高炉稳定顺行和降低焦比。

球团矿易于贮存,在一定时期内不易风化破碎。

竖炉为立式炉,生球自竖炉上部炉口装入,在自身重力作用下,通过各加热带及冷却带,达到排料端。

在炉身中部两侧设有燃烧室,产生高温气体喷入炉膛内,对球团进行干燥、预热和焙烧。

在炉内初步冷却球团矿后的一部分热风上升通过导风墙和干燥床,以干燥生球。

四、球团工艺1、配料为了获得化学成分稳定、机械强度高、冶金性能符合高炉冶炼要求的球团矿,并使混合料具有良好的成球性能和生球焙烧性能,必须对各种铁精粉和粘结剂进行精确的配料。

一般球团厂由于使用的原料种类较少,配料工艺较烧结简单(原料主要有铁精粉、膨润土、除尘灰)。

球团混合矿需要经过干燥和润磨:所谓干燥作业,是采用某种方法将热量传递给含水物料。

并将此热量作为潜热而使水分蒸发、分离的操作。

干燥过程中最重要的是使热量最有效地传递给物料。

干燥过程可以分为三个阶段:Ⅰ物料预热阶段;Ⅱ恒速干燥阶段;III 降速干燥阶段。

所谓润磨就是将含一定水分的原料,按接近造球所需水分(即润湿状态下)在特殊的周边排料式的球磨机(即润磨机)中,同时进行磨矿和混碾。

球团竖炉关键字:球团竖炉; [耐火材料应用] 2006年8月14日 14:06球团矿是细磨铁精矿或其他含铁粉料造块的又一种方法。

它是将精矿粉、熔剂(有时还有粘结剂和燃料)的混合物,在造球机中滚成直径8-15mm(用于炼钢还要大些)的生球,然后干燥、焙烧,固结成型,成为具有良好冶金性质的优质含铁原料,供给钢铁冶炼的需要。

一、球团竖炉的构造竖炉按其断面形状分类,有圆形和矩形两种,圆形竖炉是早期出现的,现在除瑞士还保留了几座外,其余几乎都是矩形的。

国外竖炉的缺点主要有以下几点:(1)电耗高。

根据瑞典LKAB公司的分析,其电耗高达50kW·h/。

电耗高的主要原因是它的料柱高,冷风向上通过焙烧带时,料层中气流速度高,阻力大,主风机工作压力要求高,因而电耗大。

(2)国外竖炉球团一般采用高热值的燃料,重油或天然气,而且只限于焙烧磁铁矿球团。

(3)下料速度不均、焙烧和固结不均、球团质量受影响。

国外竖炉本身是料仓式结构,排料时同一截面的球团矿下料速度不均匀,正对排料口中心下料快,两侧相应下料慢,使球团矿在炉内停留的时间不同,这样焙烧和固结不均,影响球团质量。

(4)国外竖炉一般采用两条移动胶带以“乙”字形线路布料,一座6.4m,宽2.44 m的竖炉布料一次要140s,布料车沿宽度方向要走8个来回。

如再扩大炉型、布料周期必须延长,这就难以保持料面温度分布均匀,不利于操作,影响球团质量。

我国竖炉的主要特点如下:竖炉球团以高炉煤气为燃料,而不像国外竖炉采用高热值的燃料(重油)或天然气、焦炉煤气。

这是因为我国新的炉型结构改善了炉内透气性,燃烧废气和冷却风穿透能力增加,气流分布均匀,焙烧制度合理,有稳定的均热带,为球团再结晶和晶形长大固结创造了条件。

二、球团竖炉各部位工作环境(一)燃烧室我国8m2球团竖炉通常用矩形燃烧室,配制于竖炉炉膛的两侧。

燃烧室大都是燃烧高炉煤气,燃烧后的废气形成一定的压力,由竖炉火口喷进炉膛焙烧球团矿,最后达到炉顶,经除尘放入大气。

收稿日期:2007-03-02 联系人:董宝利(250101)山东济南济南钢铁公司设计院济钢4号14m 2球团竖炉的设计特点董宝利 戚云峰(济南钢铁公司设计院)摘 要 介绍了济钢4号14m 2球团竖炉的工艺设计特点,设计不仅完善了球团厂4座竖炉公辅设施,还开发了具有济钢自主知识产权的第二代润磨机技术、第二代Á715m 大型造球盘技术和生球再造筛分新工艺,发明了双流双层卧式排料新技术、竖炉高氧化度低压焙烧技术、环式冷却技术、新型配风二次冷却和有轨布料等先进技术,整个生产工艺还配有高水平的自动化控制系统以及完善的除尘系统。

关键词 竖炉 设计 润磨 焙烧 自动控制 除尘1 前 言济钢总厂区现有6座350m 3高炉和3座1750m 3高炉,具有年产生铁800万t 的生产能力,每年高炉需铁料1450万t,需熟料量1310万t 。

目前随着二烧320m 2烧结机的投产,济钢年产烧结矿的能力达到920万t,可以满足高炉对烧结矿的需求。

而球团矿在4号竖炉建成前,年生产能力只有170万t,球团矿缺口部分要靠外购,而外购土球团矿质量差,TFe 品位低,SiO 2含量高。

为满足高炉精料需求,再建球团竖炉势在必行,因此2005年8月20日建成并投产了设计年产73万t 的4号14m 2球团竖炉。

在/十一五0期间,通过对1号竖炉进行扩建改造,并提高4座竖炉的利用系数,济钢年生产能力将达到300万t,就能缓解球团矿缺口问题,而且入炉料的质量将得到明显改善。

4号14m 2球团竖炉是在总结济钢1号8m 2竖炉、2号10m 2竖炉以及3号14m 2竖炉经验和教训的基础上来设计建设的,并且开发了一系列新技术,对炉型结构进行了再创新。

投产后生产实践表明,竖炉利用系数达到910t/(m 2#h),球团矿产、质量大幅度提高,已成为国内球团矿单炉产量最大的竖炉。

4号14m 2球团竖炉的设计成功,为适合中国国情的竖炉向大型化、高效化发展做出了贡献,为/十一五0期间实现单炉年产球团矿100万t 的竖炉设计奠定了基础。

2 工艺设计211 工艺流程济钢4号14m 2球团竖炉的生产工艺流程如图1所示。

212 工艺流程介绍(1)配料系统球团厂各种铁精矿原料和二次资源(包括除尘灰、氧化铁皮和污泥等)通过17台Á215m 圆盘给料机和配套的电子皮带秤在原料厂的配料室进行预配料。

在新配料室完成添加膨润土的精配料,新配料室建有8个铁料仓和2个添加剂料仓。

8个铁料仓采用Á218m 圆盘给料机和配套的电子皮带秤;膨润土由真空输送装置输送到2个添加剂料仓,料仓下面采用Á300mm 变频调速螺旋给料机。

系统采用计算机来自动控制配料量,配料系统设计精度?015%。

(2)混料烘干室铁精矿原料、二次资源和膨润土配料后的混合料用Á312@20m 圆筒烘干机进行混匀、烘干。

烘干机的工作原理是借助圆筒旋转,在扬料板的作用下使物料抛落混合,同时来自烘干炉的燃烧废气与物料进行气固逆向热交换来烘干混合料。

依据红外水分仪对烘干后混合料水分的在线检测结果,来判断和控制烘干效果,从而完成对混合料的混匀、烘干和提高料温的任务。

(3)润磨机室配料烘干后含有一定水分(7%~10%)的13第32卷 第2期2007年4月烧结球团Sintering and Pelletizing图1济钢4号14m2球团竖炉的生产工艺流程混合料(含粘结剂)经螺旋给料机送入Á318@ 615m的大型润磨机润磨、混匀、加热,使物料颗粒变细、比表面积和表面活性能增加,为下一工艺环节提供粒度和水分合适、物化性能均匀的物料,以保证造球过程中物料的成球性好、生球强度高、膨润土用量低及成品率高。

(4)造球室润磨后的混合料进入造球室。

鉴于3号竖炉系统使用国产Á715m造球盘的成球质量不理想,尤其是回转轴承使用寿命短对竖炉生产的影响极大,所以4号竖炉用的2台Á715m圆盘造球机采用了进口回转轴承替代国产回转轴承。

根据大型竖炉对生球质量的要求,设计采用了入炉生球再造筛分工艺,即生球经一台Á106@5062mm的45辊圆辊筛再造筛分后,生球中含粉全部筛下,达到入炉料粒度更均匀的目的,同时生球在圆辊筛上作滚动运动中也进一步提高了强度,Á8~16mm的合格生球进入竖炉布料。

(5)竖炉炉体生球由梭式有轨匀量电动布料车均匀布入竖炉进行焙烧。

4号14m2竖炉为复合形断面,竖炉有效焙烧面积14m2,烘干床面积4112m2,烘干床倾角36b,导风墙通风面积510m2。

在炉体两侧各设一个圆柱形燃烧室和气流分配室,燃烧介质为高炉-转炉混合煤气,燃烧室正压操作,压强P=4900~9800Pa,燃烧室温度为1100~1150e。

生球通过竖炉内的干燥带、预热带、焙烧带、均热带和冷却带焙烧成球团矿,经辊式卸料进入炉下二次风冷却装置进一步冷却后,由4点排料电振排至B1200的链板机,运往中贮仓。

(6)成品球系统排至链板机的熟球先运至中贮仓集中放料,再运至筛分室筛分,筛下<6mm的熟球直接送至原料厂,筛上Á6~20mm的合格球运至球团成品料仓贮存。

3工艺及设备的创新311大型润磨机技术在现有Á312@5173m润磨机技术基础上,开发了Á318@615m大型润磨机技术,由此保证了4号竖炉及扩建后1号竖炉的生产需要,润磨机的主要技术参数对比见表1。

表1润磨机的主要技术参数设备规格主要技术参数Á318@615m产量100~110t/h;入料粒度-200目占70%,出料粒度-200目占85%,原料含水810%~910%;转速15r/m i n;有效容积66m3;最大装载重量76t(V p介质充填率0125)312生球生产新工艺(1)Á715m大型造球盘的应用在3号竖炉成功应用由我公司自主开发的1台Á715m大型造球盘技术的基础上,对于新14烧结球团第32卷第2期建4号竖炉所用的2台Á715m大型造球盘,我们有针对性地对其结构进行了优化,进一步完善了造球盘技术,保证了大型竖炉生产对生球产、质量的要求。

Á715m造球盘技术性能见表2。

表2Á715m造球盘技术性能对比规格(直径@盘高)主要技术参数Á715@017m 数量2台;单台产量100~120t/ h;转速415~715r/min;圆盘倾角调整范围43b~52b(2)生球再造筛分新工艺开发了生球再造筛分技术,一方面增加生球颗粒间的密实度,另一方面对含粉进行筛除,提高了生球的强度,保证了生球粒度洁净、均匀、稳定。

生球再造圆辊筛主要技术参数见表3。

表345辊生球圆辊筛主要技术参数规格(辊径@有效辊身长度)主要技术参数Á106@5062mm 筛分能力200t/h;辊距112mm;辊转速130~150 r/min;有效辊缝6mm;倾角调整范围12b~15b313竖炉设计创新(1)竖炉内部形状将竖炉内部形状由四周直角形改为四周圆弧形过渡,以消除矩形竖炉炉内挂料及死角处气流分配不合理的现象;竖炉内部有效高度高,有效容积大,能满足竖炉大型化后各带物化反应所需时间;增加炉口宽度,在1号竖炉炉型基础上适当增加烘床角度(36b),以满足大型竖炉高效生产的要求;齿辊上下部采用改进型炉外水冷板,以防止炉壳变形。

齿辊下部炉型采取收缩式,以抑制竖炉一冷风下行;竖炉内焙烧-冷却-二次冷却一体化,在1号竖炉的基础上,调整二冷带高度及风管系,以保证竖炉产量提高后熟球有充足的冷却时间,另外冷却宽度的选取按薄料层设计,这样不仅能提高熟球的冷却效果,也可有效抑制一冷风下行。

(2)发明高氧位低压焙烧技术设计采用混合煤气,通过提高热值,配加富氧空气,增加分配室氧气浓度,营造强氧化气氛,保证球团矿在强氧化性气氛中(燃烧废气含氧8%)进行低压焙烧,达到高效生产的目的。

(3)开发竖炉双层火道焙烧等一系列新技术在14m2竖炉上,我们开发了一系列新技术:双层火道焙烧技术,该技术能增加球团矿焙烧的均匀性和提高焙烧效率;环式冷却技术,将冷风进口环绕布置在矩形竖炉周围,能实现高效的气固热交换;新型配风二次冷却技术,将传统的炉下两端进风-中间出风的配风形式改为中间进风-两端出风的配风形式;双层双流卧式排料技术,该技术能保证竖炉炉料均匀下降,排料设置密封阀,有利于气流的合理分布,同时又能有效抑制下行风、炉下漏风现象。

(4)创新设计有轨布料技术创新设计了大型水冷轨道往复匀量电动布料技术,消除了竖炉布料/跳、摆、推料0现象,使布料更均匀,保证了大型竖炉布料均匀,炉内的透气性好及热交换效率高。

314完善的除尘系统(1)精配料室除尘系统设计选用1台DFML-725反吹式布袋除尘器对精配料室、膨润土仓库、原料运输落料点进行除尘。

(2)竖炉本体除尘系统在4号竖炉炉顶、电振排料的扬尘点设置吸尘罩,采用1台180m2电除尘器进行除尘;二冷烟气由于所携粉尘粒径大(5~6mm),故先用1台重力除尘器初步净化后再进入180m2电除尘器进行除尘。

本体除尘系统的配置,能确保竖炉烟气粉尘经精除尘后排放浓度<50mg/ m3,低于国家规定的排放标准。

(3)其它除尘系统凡有岗位粉尘产生的场所均设地面洒水设施,定期冲洗,防止粉尘飞扬扩散,确保无组织排放粉尘浓度<10mg/m3。

(4)除尘灰的处理正常条件下除尘灰产生量为15517t/d,为使含铁粉尘得到二次利用,捕集后的粉尘经除尘器本体灰斗贮存。

当粉尘达到灰斗料位上限时根据警报提示启动输送机卸灰送往贮灰仓,再运至原料厂。

315高水平自动化控制系统(1)原料场的自动化控制系统152007年第2期董宝利等济钢4号14m2球团竖炉的设计特点原料预配料采用一套Modicon Quantum系列PLC控制系统。

PLC主机与监控站之间采用工业以太网进行数据通讯,预留网路接口与总公司计算机进行网络通讯。

为提高自动化程度,除设置机旁手动操作外,整个系统还可通过PLC在操作室来实现自动操作;为了稳定配料,实行矿槽料位管理,各个配料槽均装设了雷达料位计,其测定值用于指导吊车上料作业,保证了混合料各组分的准确配料和化学成分的稳定。

(2)4号竖炉的自动化控制系统4号竖炉采用另外一套M odicon Quantum 系列PLC控制系统,主CPU放在竖炉本体,另外设置6个I/O远程站,即精配料室、烘干室、润磨机、造球室、熟球运输和电除尘(并在竖炉本体)。

精配料室、竖炉本体、电除尘系统设三个计算机监控站,通过以太网进行通讯。

各PLC主机控制单元接受I/O接口收集的信号进行开关量、模拟量的处理后,经I/O接口输出信号实现对设备的控制。