聚乙烯工艺流程图(1)

- 格式:ppt

- 大小:11.35 MB

- 文档页数:47

杭州通都实业有限公司工艺文件ZSF-SF-205-2011给水用聚乙烯(PE)管材生产工艺编制:黄德世批准:李敏福受控状态:受控20111-11-15发布2011-11-15实施杭州通都实业有限公司发布给水用聚乙烯(PE)管材生产工艺1.范围给水用聚乙烯(PE)管材(以下简称给水管)是以聚乙烯(PE)树脂为主要原料,加以生产及产品最终用途所必需的助剂,经配方混合和挤出成型的产品。

本生产工艺规定了配料、物料混合、供料、塑化、挤出、真空冷却定型、牵引、切割等的工艺要求,以确保在生产过程中的产品质量。

2.术语塑化:成型物料由挤出机料斗加入到挤出机机筒,要机筒温度和螺杆的旋转压实及混合作用下,物料有粉状或粒状固体,转变成为具有一定流动性的均匀连续熔体过程。

挤出:热塑性树脂及各种助剂混合均匀后,在挤出机料筒内受到机械剪切力,磨擦热和外热的作用使之塑化融熔,再在螺杆向前的推送下,熔融物料通过滤板或连接器进入不同种类的成型模具,而制成连续长度的各种制品的成型方法。

3.要求3.1原辅材料的检验3.1.1对进厂的原辅材料由质检科进行检验。

3.1.2只有经检验合格的产品才能投入生产。

3.2配料3.2.1配料必须严格按配方卡进行称量配制,称量前应对称量器具进行清理,校验。

3.2.2所用物料不能结块、受潮及含有杂质,发现问题及时通知公司技术部门予以处理。

3.2.3物料称量应按配方卡顺序依次单独称量,经称量后的物料放入塑料桶或塑料袋内。

3.2.4为进一步确保配料称量准确,必须对配方后的物料进行复称,控制精度应在配方卡数量的0.05kg范围内。

3.3物料混合3.3.1按配方卡数量,将树脂和配方料倒入搅拌机内,倒树脂前,应将树脂包装袋外的杂质等去掉。

3.3.2低速开启机器,通过机器的搅拌将树脂和配方料混合均匀。

混合均匀的物料放入贮料箱内。

3.4供料3.4.1通过真空输送器将贮料箱内的物料输送至各挤出机恒温干燥箱内。

3.5塑化、挤出3.5.1升温3.5.1.1机筒、模头:各机筒、模头温度升温至140℃,保温1小时,再按工艺要求升温至设定值。

UNIPOL PE Process Description UNIPOL PE工艺描述TABLE OF CONTENTSPROCESS DESCRIPTION 1.1 Contract Plant Composition1.1.1 PE Process Unit1.1.2 Supporting Facilities1.1.3 Auxiliary Facilities1.2 Process Introduction1.2.1 Description of PE Process Unit1.2.2 Description of Supporting Facilities1.2.3 Description of Auxiliary Facilities目录工艺描述1.1 装置组成1.1.1 PE 工艺单元1.1.2 配套设施1.1.3 辅助设施1.2 工艺介绍1.2.1 PE 工艺单元描述1.2.2 配套设施描述1.2.3 辅助设施描述1.1 Contract Plant CompositionThe Contract Plant produces 300,000 TPY of pelleted Linear Low, Medium, and High Density Polyethylene from ethylene, which may involve the addition of a comonomer (butene-1 or hexene-1) for some Products. The Contract Plant Battery Limits is represented in the diagram provided in Attachment 11 of this Appendix. The Contract Plant consists of the following systems.1.1合同装置组成本合同装置是用乙烯为单体,可能会引入丁烯-1 或己烯-1 为共聚单体来生产高、低、中密度聚乙烯树脂的装置,产能为30 万吨/年。

聚乙烯醇工艺流程图聚乙烯醇(Polyvinyl Alcohol,PVA)是一种重要的合成树脂,广泛应用于纺织、纸张、涂料、胶粘剂等领域。

下面是一份简要的聚乙烯醇工艺流程图:1. 原料准备:首先,需要准备乙烯和氧化剂(如过氧化钴等)作为原料。

乙烯可通过石油或天然气提取,也可以通过煤制气工艺产生。

氧化剂一般可通过化工厂进行生产。

2. 反应器:将乙烯和氧化剂加入到聚合反应器中,通过催化剂的作用,乙烯分子发生聚合反应,形成聚乙烯。

3. 硫化剂引入:在聚合反应过程中,氯化碱或其他氢氧化物可被用作硫化剂,在一定温度和压力下,硫化剂将聚合物中的反应剩余物进行反应,以得到更纯净的聚乙烯。

4. 溶剂选择:由于聚乙烯在常温下很难溶解,在工艺中常使用溶剂进行溶解。

一般常用的溶剂有水、甲醇等。

5. 过滤:将反应后的聚乙烯溶解液经过过滤处理,去除其中的杂质和固体颗粒,以得到相对纯净的溶液。

过滤一般采用压力过滤或真空过滤等方法。

6. 浓缩:将过滤后的溶液进行浓缩处理,使其浓度逐渐提高。

常用的方法有蒸发浓缩和膜浓缩等。

7. 固体化:将浓缩后的溶液通过喷雾干燥、离心干燥等方法进行固体化处理,得到聚乙烯醇颗粒。

8. 筛分:将固体化的聚乙烯醇颗粒进行筛分,以去除不合格的颗粒和细小颗粒,保证产品的质量。

9. 包装:将筛分后的聚乙烯醇颗粒进行包装,常用的包装方式有袋装、桶装等。

以上就是一份简要的聚乙烯醇工艺流程图。

在实际生产过程中,可能会有更多的细节和步骤,但总体来说,这些步骤基本上能够涵盖聚乙烯醇的制备过程。

每个步骤的具体条件和参数会根据生产厂家和产品质量要求的不同而有所变化。

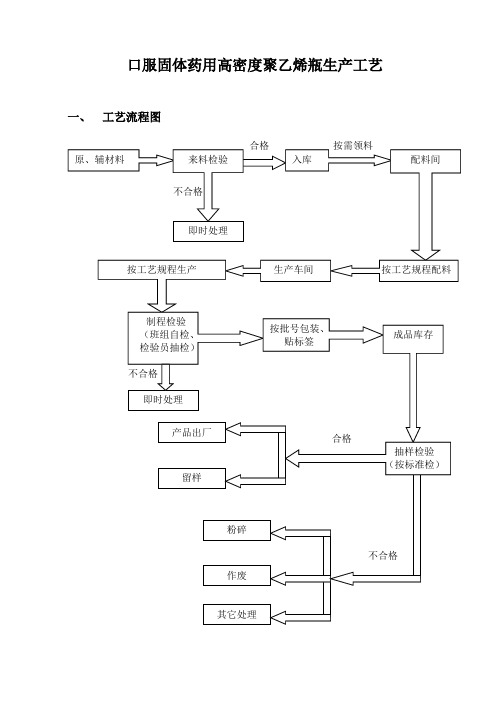

口服固体药用高密度聚乙烯瓶生产工艺一、工艺流程图二、生产工艺1、成形工艺我司固体药用高密度聚乙烯瓶生产设备采用江苏维达机械有限公司MSZ40注吹中空成型机,为一次成型中空容器吹瓶机,用注射成型法先将塑料制成有底型坯,再把型坯趁热移到吹塑模中吹塑成型的中空容器制品。

其优点是:制品壁厚均匀,质量公差小,后加工量少,废边少,制品光洁度好。

成型后直接送入净化包装车间,保证了药包产品整个生产流程卫生等方面的要求。

MSZ40注吹中空成型机主要技术参数2、工艺条件2.1成型温度前段温度:160-180°C中段温度:180-210°C后段温度:200-220°C热流道温度:200-220°C模具温度:45-90°C2.2注射压力注射压力:58.8-98.06MPa2.3成型时间高吹时间:0-10S保压时间:0-10S冷却时间:0-10S2.4吹胀比吹胀比:2-73、操作步骤3.1机器启动前的准备a、检查机器各部件是否正常。

b、检查料斗内有无杂物。

c、预先加热机筒,避免螺杆冷启动。

3.2操作与使用3.2.1装好对应产品模具。

3.2.2启动抽料器,让混好的塑料自动抽进料斗。

3.2.3把各动作开关拔向中间位置或“OFF”位置。

3.2.4把总电源开关拔向“ON”位置,并把电源开关拔向“ON”位置。

启动机器。

3.2.5输入温度设定值,开始加热升温。

3.2.6待温度升至所需设定值稳定30分钟后,设定时间、压力、速度等值。

3.2.7将操作选择为“手动”形式,启动马达。

3.2.8“手动”调试正常后进入“自动”状态。

3.2.9试制产品根据产品成形要求修改前面设定值,直到符合要求。

3.2.10进入正常生产,技工人员严守岗位,观察、监督机器的运作状态。

3.2.11停机a、关掉抽料机,继续注射作业,直到料筒内的全部塑料射出为止。

b、最后一次循环结束后,将选择开关拔到手动位置。

将所有主令开关置于断位置。

HDPE 管道施工工艺一、施工工艺流程HDPE 管道施工工艺流程如下图所示:▲HDPE 管道施工工艺流程图二、施工工艺方法1、测量放线测量管道基础中心轴线、标高,并放出基础边线。

在沟底设置水平小木桩,桩顶标高为管道平基砼面的标高。

2、机械挖槽、槽底平整夯实沟槽开挖沟槽开挖前先进行详细交底,包括挖槽断面、堆砂位置及施工技术和安全要求等。

管沟槽开挖采用机械(反铲挖掘机)开挖,自卸车运输,人工辅助修整基底。

为确保槽底土壤结构不被挠动,预留20cm 采用人工清底至设计标高。

基坑开挖后,检查地基容许承载力能否满足设计要求,当达不到设计要求时,须与设计人员洽商确定处理方法。

合格后进行基础施工。

在施工期间,为了保证各管段在无水状态下施工,特制定了地表水倒流灌入施工槽内。

(1)槽内排水管槽内侧设排水沟及集水井,泥浆泵抽水,确保管排水、槽内排水、井室砌筑、抹面 测量放线 机械挖槽 槽底平整夯实 片石垫层砂 基 管道安装 胸腔填砂 闭水试验 回填土夯实坑壁止水措施。

(2)地表排水管槽外两侧筑小土堤截水,以防地表槽不受水浸泡。

坑壁止水:个别地段采用密扣钢板桩支护止水。

(3)质量控制严禁挠动槽底土壤,如出现超挖时, 回填碎石、砂填平夯实至设计标高。

槽底如受水浸泡或受冻时,挖除受水浸泡或受冻的土壤后,回填石屑。

3、垫层、砂基管道基础在检验合格后坑底铺设50cm厚片石垫层,然后管道底分层填中粗砂。

方法是:片石垫层施工完毕后,上铺一层50mm厚的中砂调平层。

管道用土工布包封,土工布搭接长度不小于500mm。

砂石基础在管道承插口部位应预留凹槽,以便接口作业。

在管道安装后, 用粗砂施做管座八字,并且要求两侧同时压实、挤稳。

稳定后根据不同管径,回填中砂,表面摊铺平整,碾压密实,压实度达90%。

HPDE管基础回填示意图见如下图所示:▲雨水管道基础回填示意图4、管道安装排水管采用高密度聚乙烯双壁波纹管(HDPE),内垫橡胶圈,管材环刚度为8.0KN/㎡。

近年来,我国聚乙烯产业保持快速发展势头,产量、消费量增速世界领先,是世界上最大的聚乙烯进口国。

2021年国内聚乙烯表观消费量达到3697.55万吨,产量达2289.84万吨,进口量1458.87万吨。

其中高密度聚乙烯(HDPE)表观消费量为1656.16万吨,产能1476万吨,占PE总产能的55.5%。

HDPE进口量为663.36万吨,占我国聚乙烯进口总量的45.5%。

HDPE的生产工艺有淤浆法、气相法和溶液法等,以淤浆法为主。

根据反应器形式的不同,淤浆工艺可分为釜式法和环管法。

釜式淤浆工艺主要有Mitsui公司的CX工艺和LyondellBasell公司的Hostalen/ACP工艺。

环管淤浆工艺主要有Chevron Phillips Chemical公司的MarTECH® ADL工艺和Ineos公司的Innovene S工艺[1]。

本文针对上述淤浆法HDPE生产工艺的现状、技术特点及催化剂应用情况进行了详细介绍,对HDPE技术的发展进行了展望。

1 釜式淤浆聚合工艺1.1 CX工艺CX工艺由日本Mitsui公司开发,于1958年工业化。

CX工艺是一种连续搅拌釜式反应器(CSTR)工艺(图1)[1]。

该工艺采用Ziegler-Natta催化剂,正己烷为聚合介质,丙烯或1-丁烯为共聚单体。

CX装置有两个聚合釜,可通过调节聚合釜的串、并联模式生产单峰或双峰聚乙烯,采用单一催化剂体系即可生产双峰聚乙烯等多种牌号的树脂[2]。

CX工艺以正己烷蒸发撤热为主,辅以水冷夹套等方式撤热。

其中70%的聚合反应热通过正己烷蒸发撤除。

这种方式限制了CX工艺单线产能的提高[3]。

因此,近年来,不少企业给装置增加了釜外循环撤热,使装置产能大幅提高[4]。

图1 CX工艺典型流程图(并联)CX工艺的催化剂主要有Mitsui公司的PZ[5]催化剂、RZ催化剂[6]和北京化工研究院的BCH、BCE系列催化剂[3,7,8]。

工艺流程介绍该工艺主要由预处理、生化处理及污泥处理几部分组成, 主要工艺流程见图1。

工艺对污水的预处理要求不高, 设间隙10mm的机械格栅及沉砂池(平流沉砂池或旋流式沉砂池) 。

生化处理的核心是厌氧滤池及接触氧化池,具体的工艺流程为: 经预处理的污水连续不断进入生化处理区, 生化处理包括配水渠、厌氧生物滤池和接触氧化池组成, 其中厌氧生物滤池分为下流式厌氧生物滤池和上流式厌氧生物滤池。

污水由配水池均匀分配给每组厌氧滤池, 由于在厌氧生物滤池中设置了高比表面积聚乙烯弹性填料, 大大增加反应池的生物量(附着的生物量及悬浮的生物量) ,提高了反应池的反应效率。

厌氧滤池均采用布水器布水, 保证池内布水均匀, 充分利用有效容积。

经厌氧处理后的污水自流入生物接触氧化池, 该池是一种以生物膜法为主, 兼有活性污泥法的生物处理装置。

污水经过生化处理去除大部分有机污染物后, 进入竖流式沉淀池进行固液分离, 沉淀污泥经泵提升进入污泥池, 沉淀池出水达标排放。

图1 DSTE 工艺流程图剩余污泥沉淀在沉淀池底部, 大部分回流至厌氧池进行厌氧处理, 剩余污泥进入污泥池, 经污泥脱水机脱水后外运处理。

本系统是以厌氧为主的处理方式, 由于系统长时间的厌氧消化作用, 剩余污泥量与传统活性污泥法的泥量相比要少得多。

厌氧段处理同样数量的废水产泥量仅相当于好氧段产泥量的1/ 10~1/6 , 因此处理规模小于5000m3/ d 的污水厂可不设污泥处理系统, 只需定期用吸粪车抽吸外运即可。

主要反应机理有机物的去除厌氧反应一般经历4 个阶段:(1) 水解阶段大分子物质分解为小分子物质, 非溶解态有机物截留并逐步转化为溶解态有机物。

(2) 酸化阶段溶解性化合物被发酸细菌所吸收, 经过酸化被分泌成简单有机物, 如挥发性脂肪酸、乙醇、乳酸和矿化物(如CO2 、H2 、NH3 、H2S)(3) 乙酸化阶段(退酸阶段)有机酸和溶解的含氮化合物分解为氨、胺和CO2 、N2 、CH4 、H2 以及少量的副产品H2S、硫醇等, 这些副产品是带有异味的气体混合物。