汽车车身 发动机罩总成 结构设计说明书

- 格式:pdf

- 大小:2.67 MB

- 文档页数:10

汽车设计-发动机盖(罩)性能校核规范模板发动机盖(罩)性能校核规范1范围本规范定义了发动机盖性能设计校核工作的内容及要求。

本规范适用于公司轿车、SUV等新车型开发的发动机盖性能设计校核工作。

2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其最新版本适用于本规范。

2003/102/EC 欧洲行人碰撞保护技术指令3对于产品设计的校核要求3.1 结构性能3.1.1 模态频率图1 发动机盖一阶模态图2 发动机盖二阶模态边界条件——自由,无约束。

试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标一阶自由模态≥20Hz。

3.1.2 扭转刚度图3 扭转刚度约束条件图4 扭转刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>120 N.m/°3.1.3 横向刚度图5 横向刚度约束条件图6 横向刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标≥150 N/mm。

3.1.4 铰链安装点刚度图7 铰链安装点刚度约束条件图8 铰链安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>1000 N/mm3.1.5 锁钩安装点刚度图9 锁钩安装点刚度约束条件图10 锁钩安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

发动机罩支撑杆总成设计规范1范圉本标舟规定丁汽车发动机罩支捋杆总成的术语和定文、胞型结构形式及安装方式.设计咚求。

本标准适用丁-A公司新设计和改进设计的发动机舉支撐杆总成(以下简称“支抻杆”)的设计。

A标准不适用丁汽车助力捋杆的设计。

2规范性引用丈件下列文件对丁本文件的W用是宓不可少的。

凡是注IJ期的引用文件•仅所注口期的版本适用T本文件.凡足不注口期的引用丈件,H⅛⅛新版冷(包括所有的修改単)适用丁本文件.GB/T 1575⅛-1995人体模板设计和使用耍求Q/CX: JT286—2011发动机罩支捋杆技术条件3术语和定义Q/OC JT286—2011界定的及下列术语利定罠适用丁本标推•3. 1护套SleeVe依附丁支婷杆杆体・増强提作支捋杆的舒适度.同时保护人于不被烫伤.并保证发动机罩天因状态下避免与周边件干涉的部分d4支撐杆结构和安装方式4.1支撑杆结均4.11发动机罩支撑杆工作端结构支柠杆匸作端结构区分见30C JT286-2Q11屮4一2的规定。

支挣杆的匚作端除了冇支挣发动机罩的结构,还需冇限位防脱出结构,以防止支捋杆I:作时出现自行脱落.412发动机墨支撑杆固定端结构支捋杆悯定端结构区分见QZOC JT2⅛6-Z011屮4一3的规定。

真屮带底座的固定端紬枸足固定右不可取出的J在匸件前的运动过程屮J6≡⅛tt小,对L忡端和发动机罩的支捋特度耍求扃,但可菲性好.而不带底座的同定端结构是內定启可馭出的,晃动址大,对I•作端和发动机罩的支郴度5?求不髙,可手动调整,但可狂性较低,易脱出。

4.13发动机罩支撑杆杆休结构支⅛ffff 体鉛构分为直杆(hh G )和弯杆(图1 b )).图1支撑杆杆体结构4.1.4发动机罩支撑杆防脱出结构按结构分为「.作端防脱出納构和固定毘防脱出结构,按Il 艺可分为凸起防脱出納构和注塾防脱出紺 构。

4 1.4,1工作端防脱岀结构4. 1.4.1.1玄柠杆在捋起发动机罩的匚杵过程屮,见动或椎动发动机罩味 由丁支柠杆白身的钩状給 构保证其不会口行娩出・与2相配會的发动机罩结构如图2所示.、图2支據杆与发幼机蛋的配合结构a)b>a> 国形头1.作细鉛构型Tb> 异形头匸作尿箱构型N4.1.4.12工作端防脱出的自由農要求支押杆rτ工作过程屮与发动机罩和前机絶形成平it连杆运旳机构,发动机罩在向上运动时,支押杆相对发功机罩向下运劫・整体机构只有一个自由度,可满足匸作端防脱出的耍求.机构运动简图如图3 所示.该机构冇三个构件,如图3所示的1、2、3,迄动制冇转就副三个(图3屮A、B、C>、移动副个(图3中D) , KaIOΦO机拘白由度按公式H)计算IF = W—2P∖7F——自由t⅛jH——构杵敷G:P远动副数如:yF k——副竝.在整个机检中J发动机罩是主动件.,支挣杆足从动件,主却件的个数足1,与机构的口由度相琴所以该机构具冇嫦定的运动轨迹,可以实现支挣杆防脱出的耍求・但在实际设计中.出现了支挣杆脱出的间題,口由陋r WO,整个机构没右嗚定的运动轨迹,即在发动机罩在向上½4,G・支柠杆I•作端没冇匸入发动机罩的顿金曲无法实现支挣•杆防脱出的翌求,这种机构叫皈刚性支捋杆机构;如割4所示.图3支撐杆机构运动简图Λ ________________ CS4刚性支捋杆机构∣Λ∣此,在支抓杆的设计屮,避免刚性支柠杆机枸的出现•使机构的主动件数和机构的白由度数相等 是保证支捋杆的」•作端防脱出的艾键34 1.4.2固定端防脱出结构保证支挣杆固定在车身上的部分不公从车身tfitr 脫出,如从兀.也阳一勿11屮4-3屮图5和图乩4. 1.4.3凸起防脱出结构在支冲杆卜以-定的「•艺形戚•些特定的凸起.用来固定护念或日口,如国5所示。

轿车车身外覆盖件表面抗凹陷特性分析Car Body Panel Denting Resistance Analysis顾镭徐有忠高新华王灿军(奇瑞汽车有限公司乘用车工程研究院)摘要: 轿车车身外覆盖件表面刚性必须满足客户的使用要求。

本文首先简要概述了国外有关研究成果;接着简单说明了表面缺陷与油罐效应的概念;然后以某轿车的发动机罩为例,阐述了应用LS-DYNA的显式求解器进行表面抗凹陷特性分析的过程;最后,将这种方法与隐式算法得到的计算结果进行简单对比。

事实表明,采用该方法可有效分析轿车车身外覆盖件的表面抗凹陷特性。

关键词:抗凹陷分析轿车车身覆盖件油罐效应LS-DYNAAbstract: It is sure that Car body panel structure stiffness should be satisfied to customer usage requirement. This paper includes four phase. First, summary of research works in oversea. Secondly, introduce simply concepts of surface defect and oil canning. Thirdly, describes the process of utilizing LS-DYNA explicit solver to one car hood denting resistance analysis case. Finally, the results of this method and implicit arithmetic are compared. It is indicated in fact that this method is feasible and efficient to evaluate panel denting resistance.Key words: denting resistance analysis, car body, panel, oil canning, LS-DYNA1 概述轿车车身外表面的质量(光顺性与抗压能力)一直以来都是许多用户选购新车的重要的参考指标。

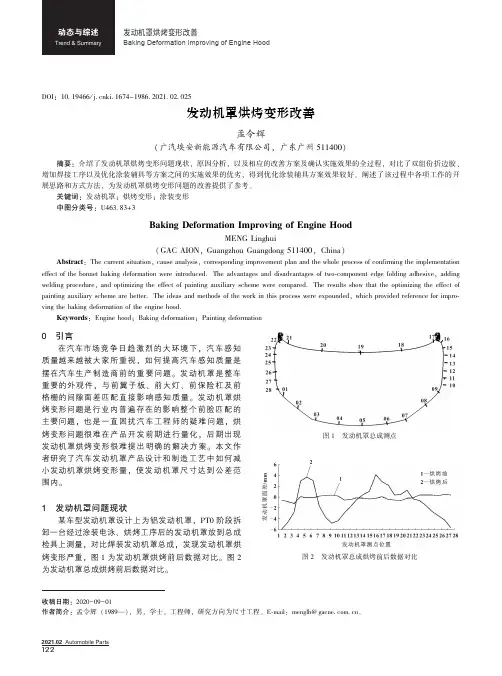

2021.02 Automobile Parts 122㊂E-mail:menglh@㊂图1㊀发动机罩总成测点图2㊀发动机罩总成烘烤前后数据对比Automobile Parts 2021.02123㊀㊀从图2可以看出,铝发动机罩经过烘烤工序后最大变形5.4mm ,变形非常严重,对整车前脸匹配造成很大风险,且变形严重的发动机罩发生内板从外板脱出的问题㊂2 发动机罩烘烤变形原因调查发动机罩烘烤变形问题属于复合型疑难问题,造成问题的原因多种多样,根据多个项目的经验来看,发动机罩烘烤变形可以归结为以下几方面原因:(1)发动机罩内外板材质由于材料特性的差异,铝材质在热膨胀系数㊁回弹率㊁刚度这些特性上更易发生变形,如图3所示㊂图3㊀发动机罩材质特性分析(2)发动机罩内板产品结构设计刚度弱目前随着整车碰撞法规的要求越来越严格,为满足行人保护的要求,往往需要将发动机罩的刚性进行大幅度的减弱,图4为某车型项目发动机罩内板产品结构㊂图中黑色椭圆框区域平板结构无加强筋,图中白色椭圆框区域大范围挖空结构㊂图4㊀某车型发动机罩内板结构设计从图4可以看出,发动机罩内板在产品结构设计上大范围地进行了挖空,且没有任何加强刚性的筋状结构,实际只是用手轻轻抬起发动机罩时内板就会发生明显地扭转,内板发生扭转后与外板发生错动㊂在焊装安调线正常装配调整发动机罩后,实测内外板会错动0.5~1.0mm ,到达涂装装配发动机罩支撑辅具后错动量会进一步放大到1.5~2.0mm ;经过电泳后会进一步放大到2.0~3.5mm ;最终经过烘烤工序后固化成内外板错动后的状态,从而发生较大变形㊂(3)焊装工艺设计尚无针对内外板错动问题的有效对策无论是钢发动机罩还是铝发动机罩,在焊装白车身状态下,用手抬起发动机罩时内外板交叠位置都会发生明显错动㊂因为焊装发动机罩的折边胶未固化,且发动机罩内外板包边后未达到可靠的连接效果㊂实际的生产工艺过程中,会经过搬运㊁安装㊁调整㊁抬起㊁涂装辅具作用力㊁电泳液冲击㊁烘烤各种工序,都会导致内外板发生错动,错动的状态经过烘烤工序固化,发生较大变形[1]㊂内外板包边连接结构断面如图5所示[1]㊂所以仅仅靠常规的包边工艺,一旦产品设计上发动机罩内板刚性不足或发动机罩采用铝材质,发动机罩大2021.02 Automobile Parts124概率会发生严重的烘烤变形㊂图5㊀内外板包边连接结构断面(4)涂装辅具设计不合理发动机罩的涂装辅具对烘烤变形的影响同样较大,原因是在烘烤过程中,内外板有发生热变形的倾向,为减小最终的变形量,需要给发动机罩增加合适且足够的约束,道理和防止焊接变形,要将零件放到夹具上施加支撑压紧一样㊂图6为某车型发动机罩涂装辅具的形式,单点支撑,向下拉两根弹簧㊂图6㊀某车型发动机罩涂装辅具形式上述辅具形式的缺点是发动机罩只有三点支撑(前部锁扣位置㊁左右铰链位置),整个前部只有锁扣位置支撑,受力过于集中,中部与前大灯匹配位置无支撑㊂实际发动机罩过完烘烤工序后发动机罩前部与前保匹配区域中间鼓起,左右两侧前大灯位置下沉㊂发动机罩烘烤变形量如图7所示㊂图7㊀某车型发动机罩烘烤变形量3 发动机罩烘烤变形改善对策根据前面所述的烘烤变形的原因,可以确定以下的改善对策:(1)发动机罩内外板包边状态优化常规的包边工艺,发动机罩内外板包边的厚度和交叠量直接决定包边后内外板的连接效果,所以发动机罩内外板包边状态需严格按照标准管控㊂包边厚度管控标准:+0.4/-0.2,交叠量管控标准:ʃ1.5㊂(2)发动机罩内板刚性增强发动机罩内板结构设计上避免采用大范围的挖空结构,如图8所示,增加加强筋结构,中间部分需设计成封闭的一圈凸台结构㊂图8㊀某车型发动机罩内板结构设计不过目前因为碰撞法规的要求,发动机罩内板的设计趋势都是要大幅度降低刚性,才能满足行人保护的要求,所以从设计上去推进更改发动机罩内板结构不一定行得通㊂(3)内板结构设计上增加倒刺结构在内板的轮廓面上设计一种特殊的产品结构,如图Automobile Parts 2021.021259所示,此方案能够改善包边后的压紧状态,增加内外板摩擦力,防止内外板发生错动㊂不过此方案有一定风险,因内板结构有一段突变,包边后外板相应位置可能会局部变形,实际效果和可行性有待进一步验证㊂图9㊀内板倒刺结构设计(4)焊装工艺设计上增加的措施防止内外板错动①采用双组份折边胶图10为双组份折边胶固化曲线,图11为双组份折边胶自动涂胶系统㊂双组份折边胶是指按照一定比例混合两种不同成分胶水后形成的结构胶黏剂,其具有在室温下能够快速固化的特点,和单组份折边胶相比,其能够提供更高的尺寸稳定性,能够有效防止涂装车间烘烤固化之前的转运和调整过程中的内外板错动㊁烘烤变形及流挂等问题㊂图10㊀双组份折边胶固化曲线图11㊀双组份折边胶自动涂胶系统2021.02 Automobile Parts126②采用玻璃微珠的折边胶玻璃微珠折边胶就是通过在普通的折边胶中加入直径为0.2~0.3mm 的玻璃珠后形成的折边胶,如图12所示,通过发动机罩内外板包边压合的作用力将玻璃微珠镶嵌入内外板之内,达到机械锁固的作用㊂不需要增加额外的涂胶设备且胶水成本基本上差异不大,效果相对稳定,且可以很大程度地提高生产效率㊂玻璃微珠的珠径大小和含量对整体的内外板连接效果有很大影响,一般情况下玻璃微珠的混合比例为8%左右,珠径为0.2~0.3mm ㊂除了以上条件外,还需要确保内外板的间隙在包边过程中的稳定性,并且压机和滚轮的压强要足够大,实际调试过程中需要多次调试,才能充分地发挥玻璃微珠折边胶的机械锁固作用㊂实际的使用效果需通过拆解发动机罩总成确认玻璃微珠是否嵌合至内外板之中来判断[2]㊂图12㊀玻璃微珠压合前后示意③增加焊接工序为了有效防止内外板发生错动,在内外板交叠位置增加局部焊接(傀儡焊㊁阿普拉斯焊㊁电弧焊㊁CMT 焊),有效防止内外板发生错动,从而阻止发动机罩发生烘烤变形㊂图13为某车型发动机罩焊点方案㊂图13㊀焊点方案示意㊀㊀采用局部焊接工序需要精确调整焊接参数,避免出现电流过大或过小的情况,过大会烧穿外板,过小会造成虚焊,内外板未烧熔到一起,起不到作用㊂焊接后需要对焊点进行打磨,避免外观缺陷㊂铝发动机罩一般不适合采用局部焊接的方法,因为铝发动机罩焊接后易变形且焊接后打磨产生铝粉有极大的安全隐患㊂④采用高频感应加热固化高频感应加热固化的原理是利用大电流对发动机罩折边区域进行感应加热,使折边胶烘干固化,达到加强内外板连接固化的效果㊂高频加热感应固化设备主要包括高频发生器㊁高频加热管㊁连接电缆和夹具和吸烟装置这几部分㊂某车型发动机罩包边后采用高频感应加热折边胶的使用案例如图14所示㊂包边后的发动机罩总成自动放入感应加热工装内,该工装内的支撑及定位夹头均采用绝缘材料㊂通过与发动机罩总成仿形的感应加热线圈对包边区域进行加热㊂图14㊀高频感应加热设备示意高频感应加热可以设计为对局部或者全部包边区域的折边胶进行可控性加热固化,平均每件加热时间约40s ,能够满足车型高生产节拍的需求㊂可以将固化设备与焊接夹具㊁下料台㊁包边模具整合为一体式结构,减少设备占地面积㊂高频感应加热方案的一次性投资较高,无法实现柔性地多车型共用,且需要严格控制感应加热参数,防止温度过高或过低造成缺陷㊂同时如果发动机罩为人工下料,还要必须考虑增加辅助下料设备或设置过渡台进行冷却[2]㊂发动机罩黏接圈支撑夹具如图15所示㊂⑤烘干线加热烘干线加热是指在焊装车间内单独建立四门两盖烘干线的方案㊂将四门两盖总成运输至烘干线进行短时间加热,使折边胶受热固化,达到防止内外板错动的作用㊂烘干线原理示意图如图16所示㊂Automobile Parts 2021.02127图15㊀发动机罩黏接圈支撑夹具图16㊀烘干线原理烘干线具有投资较低㊁可以实现多车型共线等优点㊂但烘干线也同样存在占用面积大㊁空间利用率差㊁热量利用率低等缺点,且存在在运输至烘干线过程中零件发生变形的风险[2]㊂(4)优化涂装辅具方案为防止发动机罩在涂装车间经过电泳池受水流冲击内外板发生错动,以及在烘干房受热时应力释放发生热变形,需要通过合理设计涂装辅具形式对发动机罩增加足够的约束,减小发生变形的趋势㊂合理地布局涂装辅具的支撑位置很关键,根据定位的一致性原则,支撑位置选择与发动机罩的RPS 点保持一致,图17为某车型采用锁扣位置(单点支撑+两根弹簧)及采用(四点支撑+两根弹簧)方案对比㊂四点支撑相对于单点支撑优点是避免了受力过于集中,且对于整个发动机罩来说定位完全,约束足够,很好地避免了因局部位置约束不足而发生变形㊂实际发生烘烤变形量对比采用四点支撑后最大变形量从3.5mm减小到0.5mm 以内㊂图17㊀单点和四点辅具支撑方案对比4㊀结论发动机罩烘烤变形问题属于跨专业跨部门的行业内疑难问题,受多种因素影响导致每台车变形量不稳定,问题往往在前期没有及时地暴露出来,一旦前期没采取合适的对策,接近量产阶段再去对应更加难以解决㊂因此每个项目都需要将发动机罩烘烤变形的问题作为SA 问题点提前在设计阶段对问题进行评估及制定好相应的对策,在试制阶段前期对问题现状进行把握,一旦发现问题立即对之前制定好的对策进行验证,快速确定最终的解决方案㊂发动机罩的材质优先选用钢材质尽量避免为了轻量化采用铝合金材质,内板结构设计上避免单纯为了行人保护的要求而过度降低发动机罩内板刚性,不考虑后续发生较大烘烤变形影响整车外观匹配的风险㊂内板倒刺结构设计在项目初期可验证,如造成外板局部变形则方案不可行㊂在焊装工艺设计上优先选用成本较低的玻璃微珠的折边胶方案,如方案实施效果不好需增加局部焊接工艺或采用双组份折边胶,不推荐成本较高的高频感应加热工艺及烘干线方案㊂涂装辅具方案优化是成本较低且效果较好的改善方案,需要前期同步工程阶段就考虑好辅具的支撑方案,需要在发动机罩和车身上选取合适的支撑位置,如数模上没有合适的位置则提前提出设计变更增加㊂参考文献:[1]刘武生.乘用车前舱盖烘烤变形改善方案[J].机电技术,2019(2):36-38.[2]祁玉新,谭野.门盖包边后防止内外板相对错动技术研究[J].汽车实用技术,2019(12):158-161.QI Y X,TAN Y.Study on preventing relative movement between in-ner and outer panel of closures after hemming[J].Automobile Ap-plied Technology,2019(12):158-161.。