铝合金镀银工艺介绍

- 格式:ppt

- 大小:1.95 MB

- 文档页数:28

铝合金无氰镀银工艺李广艳;胡东伟;葛歆【摘要】介绍了铝合金无氰镀银工艺,其流程主要包括化学除油、弱蚀、出光、预镀铜、电镀镍、预浸银、电镀银.介绍了各工序的配方、工艺条件和操作要点.浸锌、预镀铜、电镀镍等前处理工序可有效防止铝合金在清洗之后生成氧化膜.所得银镀层呈银白色,表面均匀、无麻点,结合力合格,达到实际使用要求.【期刊名称】《电镀与涂饰》【年(卷),期】2014(033)021【总页数】3页(P922-924)【关键词】铝合金;无氰镀银;浸锌;铜;镍;电镀;结合力【作者】李广艳;胡东伟;葛歆【作者单位】中国电子科技集团第二十七研究所,河南郑州450047;中国电子科技集团第二十七研究所,河南郑州450047;中国电子科技集团第二十七研究所,河南郑州450047【正文语种】中文【中图分类】TQ153.18铝合金具有密度小、机械性能好、可加工性强等优点,已广泛应用在机械制造、电子行业、航空航天等领域。

铝合金电镀可进一步提高其耐磨性、导电性等性能,并改善外观和其他表面性能。

但铝较活泼,极易与空气中的氧气发生氧化反应生成一层氧化膜,严重影响电镀的进行;另外铝的电位较低,极易与其他金属离子发生置换反应生成疏松的膜层,影响后续镀层质量[1]。

因此铝合金电镀必须运用特殊的处理工艺,加强工序间的过程控制。

铝合金表面镀银可提高其导电性,本文主要介绍了铝合金镀银工艺流程和操作要点。

1 基材基材选用100 mm×50 mm×2 mm 的5052 铝试件,属Al–Mg–Si 系合金,其主要成分的质量分数为:Si 0.4%~0.8%,Cu 0.15%~0.40%,Mg 0.8%~1.2%,Al 余量。

2 工艺流程准备─化学除油─水洗─弱蚀─水洗─出光─60~70°C 热水洗─水洗─去离子水洗─一次浸锌─水洗─去锌─水洗─去离子水洗─二次浸锌─水洗─去离子水洗─预镀铜─60~70°C 热水洗─水洗─去离子水洗─电镀镍─水洗─去离子水洗─预镀银─镀银─水洗─去离子水洗─吹干。

铝合金镀银的工艺流程通常包括以下几个步骤:

1. 除油:首先,对铝合金表面进行除油处理,去除表面的油污和氧化物。

这可以通过有机溶剂除油或化学除油来实现。

有机溶剂除油利用油脂与有机溶剂可互溶的原理,将工件浸泡于有机溶剂中,使油污在有机溶剂中溶解,达到除油效果。

化学除油则是通过化学反应去除油脂和氧化物。

2. 酸蚀:除油后,对铝合金表面进行酸蚀处理,去除表面的氧化层。

酸蚀液通常由酸和一些添加剂组成,可以快速去除氧化层并使铝合金表面粗糙,有助于后续的镀层附着。

3. 预镀无氰碱铜:在酸蚀后,进行预镀无氰碱铜处理。

这个步骤可以在铝合金表面形成一层均匀的铜层,为后续的镀银层打下基础。

4. 焦磷酸盐加厚镀铜:在预镀无氰碱铜后,进行焦磷酸盐加厚镀铜处理。

这个步骤可以增加铜层的厚度,提高镀层的光泽度和耐磨性。

5. 无氰镀银:在焦磷酸盐加厚镀铜后,进行无氰镀银处理。

这个步骤可以在铜层表面形成一层均匀的银层,使铝合金表面具有银的反射性和光泽度。

6. 防变色处理:最后,进行防变色处理,以保护银层免受氧化和变色。

这可以通过在银层表面覆盖一层透明的保护涂层来实现,如清漆或抗氧剂等。

通过以上步骤,可以获得具有良好外观和性能的铝合金镀银制品。

需要注意的是,在实际操作过程中,还需要考虑工艺参数的选择和控制,如溶液配方、温度、电流密度、浸泡时间等,以保证镀层的质量和性能。

同时,还需要注意环境保护和安全生产等问题,确保操作过程符合相关法规和标准。

铝合金镀银工艺介绍铝合金镀银工艺是一种常见的表面处理工艺,通过将银层均匀附着在铝合金表面,能够提供优异的外观和耐腐蚀性能。

以下是铝合金镀银工艺的主要步骤和特点。

首先,铝合金镀银的前处理非常重要。

在进行镀银之前,需要对铝合金表面进行清洗和除油处理,以确保镀银层能够良好地附着在表面上。

常用的清洗方法包括碱洗和酸洗,用以去除表面的污垢、氧化物和油脂等。

接下来是铝合金的活化处理。

活化处理可以使铝合金表面形成一层均匀的氧化层,并提高其与银层的粘结力。

常用的活化方法包括浸泡在活化剂溶液中,如硫酸或硝酸。

然后是镀银过程。

在银镀液中,铝合金作为阴极,银作为阳极,通过电解反应将银沉积在铝合金表面。

控制合适的电流密度和时间,可以获得均匀且致密的银层。

镀银液的配方和工艺参数需要依据具体要求进行调节。

最后,进行后处理和检验。

银镀层附着在铝合金表面后,需要进行后处理,如清洗、烘干和上光等。

完成后,银层的均匀性、厚度和附着力等方面需要进行严格的检验,以确保产品质量。

铝合金镀银工艺的特点有:1. 良好的外观效果:银层的光泽和反射率高,使得铝合金在外观上更加亮丽和高档。

2. 耐腐蚀性能强:银层具有良好的耐蚀性,可以有效保护铝合金表面不受外界的氧化和腐蚀。

3. 电性能优良:银是最佳的电导体之一,银镀层能够提供低电阻、低接触电阻的特性,适用于需要良好电导的应用领域。

4. 良好的焊接性:银层的存在可以提高铝合金的焊接性能,使得焊接接头更加可靠。

5. 环境友好:银层对环境无毒无害,不会对人体和生态环境造成污染。

总而言之,铝合金镀银工艺通过在铝合金表面形成均匀、致密的银层,能够为产品提供优良的外观和耐腐蚀性能,广泛应用于电子、航空航天、汽车和家居等领域。

铝合金镀银工艺是一种常见的表面处理工艺,通过将银层均匀附着在铝合金表面,能够提供优异的外观和耐腐蚀性能。

以下是铝合金镀银工艺的主要步骤和特点。

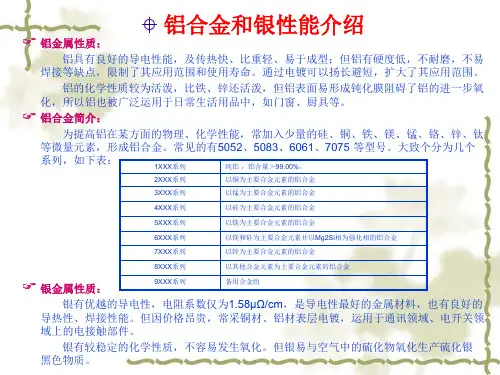

为了更好地了解铝合金镀银工艺,我们需要了解铝合金和银的特性以及铝合金镀银的原理。

铝合金镀银2019年7月电镀与环保第28卷第4期(总第162期)・41・・经验・铝合金镀银唐进军(湖南开关厂技术部, 湖南长沙410009)中图分类号:TQ 153 文献标识码:B 文章编号:100024742(2019) 04201912020 前言铝及铝合金具有密度小、机械强度高以及良好的导电性能。

在全球铜价居高不下的形势下, 替代铜及铜合金具有广阔的前景。

对于不是超高压、超大电流情况下, 镀银。

节约大量的铜资源, 。

, 电性能。

θt60~80°C2. 2 碱蚀:H4H 2O Na 2CO 3NaF50~60g/L 25~40g/L 20~30g/L 25~40g/L 45~60°C 5~10sθt1 铝合金镀银1. 1 材料2. 3 出光对于含硅量高的铝合金, 采用HNO 3和HF 的体积分数分别为450mL/L 和150mL/L 的混合酸进行出光处理, 可以得到理想的银灰色的表面。

如果是一般的铝件, 可以不加HF , 仅用HNO 3500mL/L 即可。

2. 4 浸锌工件一般为ZL104铸铝合金, 其化学成分的质量分数分别为Si 8. 0%~10. 5%、Mg 0. 17%~0. 30%、Mn 0. 2%~0. 5%, 其余为铝。

生产中所用的溶液均用分析纯药品和纯水配制。

1. 2 工艺流程浸锌液组分及工艺条件:NaO H120~180g/L 12~18g/L 1. 5~2. 0g/L 1. 0~1. 5g/L 10~15g/L 20~35°C 20~30s铸铝件水洗抹布擦油出光化学除油水洗水洗回收水洗一次浸锌氰化热检验ZnO NiCl 2FeCl 3Na KC 4H 4O 6θt2 主要工序说明2. 1 除油为了可靠起见, 常采用两次浸锌法。

一次浸锌时, 铝合金镀覆层分为两层, 内层与铝基体结合的是锌2铁合金, 外表是锌层。

因为一次浸锌难免还有铝的自然氧化物膜残留, 所以一次浸锌后要在1∶1的硝酸中退除; 将表面锌和残留的氧化物上生成的粗晶锌除去; 清洗后二次浸锌, 这样结合力更好。

铸铝合金镀银工艺研究摘要电镀银被广泛应用在高压电器产品零件的接触的导电部位,目的是使导体具有良好导电性、导热性及减少摩擦力。

由于使用条件苛刻,所以镀银层的质量要求极高,在高电压及超高电压条件下,导体镀银层一旦脱落,就会影响绝缘,造成产品放电、甚至会爆炸。

目前应用在高压电气产品中的导体材质正逐步被铸铝合金替代,因此研究铸铝导体镀银工艺,提高镀银层结合力,成为高压开关行业一个重要课题。

铸铝合金电镀过程中经常出现银层起泡、脱落缺陷,直接导致电镀生产的一次合格率低,严重影响了公司产品质量、生产进度,同时由于大量返工,也造成了资源的浪费。

本课题通过从生产实际出发,逐层分析电镀各工序过程,找出可能引起各种缺陷的原因,总结出较佳的工艺条件及操作方法,目的就是为了提高铸铝合金电镀的一次合格率。

本文通过铸件材质分析、工艺过程及工艺条件分析,又经大量试验,提出改进工艺:a.强碱除油改为复合除油; b.增加一道活化工序;c.二元合金浸锌改为多元合金浸锌。

通过以上工艺改进,铸铝合金镀银的合格率从20%提高到97%左右。

关键词:铸铝合金(基体)镀银(表面处理)结合力差(缺陷)论文类型:工业应用第一章概述(20页)铝及其合金具有材料来源广、材质轻、熔点低、便于机械加工、导电性能良好和价格合理等优点,为了降低生产成本、减轻产品重量,在高压电气制造行业,铝及其合金材料被大量使用,如铝合金外壳、分支筒、母线筒、长导体等。

(铝材优点及应用)但在两个零件的接触面或接触点上,一般采用两个铜导体相接触,为了提高导电性,会在接触面上镀一层薄银,而不会让2个铝合金零件或1个铝合金零件与1个铜合金零件直接接触,这是由于铝及其合金表面极易氧化,致使其表面生成一层氧化膜,使零部件导电性降低,电阻增大,接触点局部温升过高,当大电流(如2000A、3500A)通过时,由于过高的温度,引起零件接触面的烧蚀、变形甚至熔化,引起局部放电,直接影响产品的质量。

压铸铝合金镀银1998年2月锯雅振础始复,材料保护第31卷第2期39压铸铝合金镀银宁渡天安(集团)股份有限公司(315709)杨子健.—————~压铸铝合盒经镀银后可以提高铝合金表面的导电性能,但受下述因紊影响,镀层与基体同结合力很差.其一,压铸铝合金具有较多的气孔,疏松,裂纹等缺陷,溶液和气体易停留于其中其次,铝合金对氧的亲和力很强,使其表面总存在一层薄的氧化膜此外,铝的标准电极电位较负(一167V),当铝台盒浸入含有其他金属离子的电解液时易发生置换反应,使得到的镀层粗糙而疏松.另外,铝合金的热膨胀系数和其他盒属相差较大,致使不宜在温度变化较大的范围内电镀,否则会产生较大的应力ll.因此,压铸铝合盒镀银与铜件镀银或其他合盒镀银相比难度较大选择适宜的前处理方法和中间镀层是压铸铝合金镀银的关键,主要是除去天然氧化膜并防止氧化膜的再形成,并阻止铝合金表面浸入电解液时发生置换反应,以便能在压铸铝合金的表面获得结合力良好的镀层目前,针对压铸铝合盒镀银的工艺方法不多,为此,本文选用化学浸锌镍层作为中间镀层],然后直接镀银,工艺茼便,易于操作,镀层结合力强.2镀银前处理压铸铝合盒具有较多的气孔,疏松,裂纹等缺陷,在处理过程中,会有残余溶液积留于这些缺陷内,导致降低镀层与铝基体的结合力,因此必须清洗完垒前处理工艺流程为:有机溶剂除油一弱碱液浸蚀一酸浸蚀一化学浸锌镍合金21有机溶剂除油有机溶剂除油可用工业汽油,其他有机溶剂或洗涤剂进行清洗.2.2竭碱液漫蚀既可进一步除去压铸铝合金表面的油污,还除去了其表面不均匀的氧化膜,使用的碱液腐蚀性应不强,工艺规范为: NazCOa10g/LNa3PO??12H2O5g/LNaOH5g/L温度70~80℃t20~30s2.3酸漫蚀进一步除去铝合金表面的氧化膜和弱碱液浸蚀后生成的挂灰,促使基体和中间镀层结合良好,工艺规范为j一易HNO33份HF1份温度室温t5~10s2.4化学浸锌镍台叠化学浸锌镍合盒工艺规范为:NaOH100g/LZnO5g/LNia2?6O5g/LKNaC’H.O6?4H2O15g/LNaNO31g/LNaCN3g/LFea?6H2O2g/L温度20~25℃t肋~30s化学浸锌镍合盒是在强碱性溶液中进行的,氧化物易从铝合盒表面溶解下来:AI2O+2NaOH=2NaA1O2+H2O除去氧化物后的裸露铝合金表面与溶液中的锌镍发生置换反应,形成锌镍合盒层,浸锌镍溶液中添加络合剂后,锌镍舍盒析出电位变负,置换反应减缓,从而得到细致均匀的置换锌镍合金层由于铝在碱中发生置换反应生成较多的氢,而氢在锌上有较高的过电位,使置换反应受到强烈阻止,从而使铝舍金基体不致于受到严重的腐蚀因此,在强碱性浸锌镰溶液中化学浸锌镰舍金的方法是在溶解铝表面上的氧化膜后置换析出锌镍合金层.浸出的锌镍合金层为褐色,溶渡温度最好不要超过27℃,液温过高,结晶粗大,厚度增加,但结合力差;控制在20~25℃时锌镍合金层薄而致密,结合力良好.三氯化铁应先用酒石酸钾钠络台后加入,Fe¨的存在有利于提高置换锌镍合金层与基体的结合力和抗腐蚀性能.3压铸铝合金镀银浸锌镍合金后的压铸铝合金零件应及时转入镀银工序,为防止置换反应应带电下槽,先进行预镀银,预镀银工艺规范为; AgCN4~6g/LKCN(总)60~80g/LK2CO,5~10g/L温度室温D’0.3~O.5A/dm(=)~40Feb1998MATERlALSPRoTECTloNV ol_31No.2预镀银后零件即进行镀银,镀银采用光亮镀银工艺,带电下AI(OH)a0.5~1.0g/L槽+工艺规范为:温度室温AgCN30~40g/LDk0.1~O.5AMmKCN(搏离)70~9Og/Lt2~3minK:CO20~30g/L其中AI(OH)胶体用硫酸铝铵和氨水新制取,抗变色能力更优KNaC.H.O?4H:O30~50g/L镀银层电解钝化经流水清洗后再用热去离子水清洗,再于80~S】一Ag光亮剂15~20ml/L100℃下干燥后保存以防止零件镀银层变色.坫.,5结论n0.31.0A/din一…’光亮镀银使用sJ—Ag光亮剂,增大了阴极极化,使镀层结晶压铸铝合金镀银工艺采用程锌镍合金作为中间镀层可直接细致,光亮度高;溶液采用连续过滤,既可澄清电解液又起搅拌镀光亮银,工艺简便,操作简单,镀层结合力良好,镀银层外观光作用减小浓差极化,井可相应提高阴极电流密度,提高沉积速亮银白,结晶细致均匀+抗变色能力好,因而是一种简捷,有效,度较为理想的工艺方法.4镀银层后处理参考文献1王祝堂.铝材及其表面处理手册.南京:江苏科学技术出版杜,1992.压铸铝合金镀银后为防止变色需进行电解钝化处理,电解2覃奇贤等.电镀原理与工艺.天津,天津科学技术出版杜,1993.钝化工艺规范为:(收稿日期19,709”责任■藿奠兆军)Cr20,20~35~/L,,多,b,隅,Lc1引言镁合金氧化后腐蚀因素探讨r『,,贵州绥阳三.一信箱工艺处(563319)侯清强一雨,我厂在某产品的生产中,大量使甩镁合金材料镁合金耐蚀能力很差,需进行工序间氧化作为零件机械加工过程中工序问的防锈措旃在本次工序氧化后,绝大部分零件的边缘,平面上出现黑灰色或白色腐蚀产物,导致零件加工不合格而被迫停产.2腐蚀因素分析导致镁合金氧化后腐蚀的因素很多,主要有材料,熔剂夹渣,贮存环境,氧化工艺,生产计划安排等几个方面.2.1材料该批镁合金板系我厂从俄罗斯进13”.在材料进厂时,中心试验室对材料的力学性能及主要元素AI,Mn,Zn的百分含量进行测试,各数据均达到了要求.材料中各杂质含量为:cu0.053,Ni0.006,Si0.090,Fe0.045.,亦符合GB5153—85要求,故可排除材质影响.2.2熔剂夹渣在镁合金板中,活性离子首先是cr加快腐蚀过程的速度.浇铸镁合金时通常应用的台氯化物的熔剂若混入合金中(由于合金和熔剂的比重相近,这是很可能的),删使所得铸件的耐蚀性大大降低.固此,如果材料中存在熔剂夹渣则严禁使用刮取有腐蚀物处材料+用1:1HNO溶解,加入几滴0.1tool/L AgNO,无白色产物出现.由此+根据GB4297--84的规定,可判定该材料无熔剂夹渣2.3贮存环境贮存环境的好坏,对镁合金的耐蚀性有很大的影响镁合金在纯水中和湿度很大的空气介质中放置时间较长时,均会发生腐蚀该次氧化及加工中,天气多雨,厂房漏水,空气相对温度在8o~100,地板回潮,使得工件存放环境较差,这可能是引起腐蚀的原因之一.2.4董化工艺及操作氧化工艺流程为:装挂一有机溶荆除油一干燥一化学除油—热水清洗一化学程蚀一清洗一化学氧化一清洗—干燥各槽液的化学成分严格按周期进行分析,井根据分析报告进行成分调整,调整后的槽子经复验合格后方可使用.在生产中,槽温及处理时间均在工艺要求中.在检查氧化后的干燥工序时,发现压缩空气未经油水分离器和加热装置处理,操作时对水迹亦来作彻底吹干.零件氧化后互相重叠,导致积水处氧化膜疏松并出现白色雾状腐蚀物.零件氧化时采用不锈锕筐架装料,使得接触部位没有氧化膜.因此氧化工序的工艺操作也可能是腐蚀产生的原因之一.2.5生产计划安排。

镀铝的工艺

镀铝的工艺一般是通过电化学方法进行的,主要包括以下几个步骤:

1. 准备基材:首先,需要准备一个可以进行镀铝的基材,常用的基材材料有铁、铜、铝等。

2. 清洗表面:将基材进行表面清洗,去除表面的污垢、油脂等杂质,以确保镀层的附着力。

3. 镀银/镀锌(可选):在一些情况下,为了提高铝的耐腐蚀性能,可以先进行镀银或镀锌的处理,形成一层保护性的涂层。

4. 涂覆阳极氧化:将基材浸泡在含有氟化铵或硫酸的电解液中,通过电流作用使铝表面形成一层厚度均匀的氧化膜,提高表面的耐氧化性能。

5. 激活表面:在进行镀铝之前,需要激活基材表面,常见的方法有使用盐酸或硫酸溶液进行酸洗,去除氧化物等。

6. 镀铝:将已经激活的基材浸泡在含有铝离子的电解液中,通过电流的作用,在基材表面形成一层均匀的铝金属镀层。

镀铝液中常使用一种称为"镁铝合金铸坯"的物质,以提高镀层的均匀性和硬度。

7. 水洗和干燥:镀铝完成后,需要对基材进行水洗和干燥处理,以去除电解液和其他杂质。

以上是一般的镀铝工艺流程,具体的工艺参数和步骤可能会有所差异,根据不同的镀铝工艺需求和材料特性进行调整。

铝型材电镀银工艺简介信息来源:全球铝业网/铝型材镀金属工艺,包括选材、抛光、化学除油、清水冲洗、活化、真空镀钛工艺步骤,其特征在于它还包括:a、预镀工艺,该工艺是将活化后并经清水冲洗的钛金铝型材置于由食盐、盐酸和水组成的液体中进行化学处理,处理温度为常温,处理时间至液体发生激烈化学反应为止。

b、电镀工艺,该工艺中镀液成份包括硫酸镍、氯化镍、硼酸、十二烷基硫酸钠、糖精、光亮剂,工艺条件:电流3-4A /dm2阴极移动、5-7A/dm2空气搅拌,镀液温度50-60℃,PH 值3.9-4.2,电镀时间15分钟。

一、铝及铝合金镀银工艺铝或铝合金的镀银比一般铜件镀银要困难得多,工艺过程也比较复杂。

主要原因是铝及铝合金本身的性能与其他金属不一样,铝是属于两性金属,与酸和碱都起反应,前处理稍有不当,就会造成表面过腐蚀。

而且铝及其合金无论是在空气中还是在溶液中都极易产生氧化膜,这层氧化膜如果不去除干净,将影响镀层的结合力。

铝及其合金镀银最关键的是镀层与基体金属结合力的问题。

因此,必须采取特殊的处理方法,才能在铝基体上得到结合强度良好的银镀层。

采用浸锌的方法能较好地解决这个难点。

浸锌是利用铝的电位较负,在电解质溶液中容易发生置换的原理,置换出一层较薄的锌层。

这层锌层夹在基体金属与银镀层之间,起到增强镀层与基体金属的结合强度的作用。

在铝及其合金镀银过程中,还要注意以下几点:1)无论是脱脂还是碱洗,NaOH的含量都不要太高,时间也不要太长,以免表面出现过腐蚀。

2)浸锌这道工序是能否得到满意镀层的关键。

浸锌要进行两次,因为第一次浸锌后,锌层比较粗糙。

用1:1的HN0,将其退除后,进行第二次浸锌,第二次浸锌后,只有得到均匀、细密、与基体结合力良好的锌层时,才能进入下道工序。

3)浸锌过程中要注意摆动,防止零件互相重叠而造成局部无锌层。

4)若发现浸锌质量不好,用1:1的HN0,退除后再重新浸锌。

5)浸锌后的零件在进入氰化镀铜溶液时要带电人槽,并用大电流冲击镀2min后,再回到正常电流。