机械制造基础第1章金属材料的力学性能

- 格式:ppt

- 大小:2.37 MB

- 文档页数:83

第1章工程材料各类机电产品,大多是由种类繁多、性能各异的工程材料通过加工制成的零件构成的。

工程材料分金属材料和非金属材料,其中金属材料是工程中应用最广泛的。

本章主要介绍金属材料的力学性能、组织、热处理工艺等基本知识,以及常用金属材料和非金属材料的应用知识。

1.1金属材料的力学性能金属材料的性能包括使用性能和工艺性能。

使用性能是指金属材料在使用过程中应具备的性能,它包括力学性能(强度、塑性、硬度、冲击韧性、疲劳强度等)、物理性能(密度、熔点、热膨胀性、导热性、导电性等)和化学性能(耐蚀性、抗氧化性等)。

工艺性能是金属材料从冶炼到成品的生产过程中,适应各种加工工艺(如:冶炼、铸造、冷热压力加工、焊接、切削加工、热处理等)应具备的性能。

金属材料的力学性能是指金属材料在载荷作用时所表现的性能。

这些性能是机械设计、材料选择、工艺评定及材料检验的主要依据。

1.1.1 强度金属材料的强度、塑性一般可以通过金属拉伸试验来测定。

1.拉伸试样拉伸试样的形状通常有圆柱形和板状两类。

图1.1.1(a)所示为圆柱形拉伸试样。

在圆柱形拉伸试样中d0为试样直径,ℓ0为试样的标距长度,根据标距长度和直径之间的关系,试样可分为长试样(ℓ0=10d0)和短试样(ℓ0=5d0)。

2.拉伸曲线试验时,将试样两端夹装在试验机的上下夹头上,随后缓慢地增加载荷,随着载荷的增加,试样逐步变形而伸长,直到被拉断为止。

在试验过程中,试验机自动记录了每一瞬间负荷F和变形量Δℓ,并给出了它们之间的关系曲线,故称为拉伸曲线(或拉伸图)。

拉伸曲线反映了材料在拉伸过程中的弹性变形、塑性变形和直到拉断时的力学特性。

图1.1.1(b)为低碳钢的拉伸曲线。

由图可见,低碳钢试样在拉伸过程中,可分为弹性变形、塑性变形和断裂三个阶段。

图1.1.1拉伸试样与拉伸曲线a)拉伸试样 b) 拉伸曲线当载荷不超过F p时,拉伸曲线OP为一直线,即试样的伸长量与载荷成正比地增加,如果卸除载荷,试样立即恢复到原来的尺寸,即试样处于弹性变形阶段。

机械制造基础复习题机械制造基础复习主要内容第⼀篇⾦属材料知识第⼀章⾦属材料的主要性能1.⼒学性能、强度、塑性、硬度的概念? 表⽰⽅法?⼒学性能(F)——材料在外⼒作⽤下所表现出的特性。

强度(σ)------材料在外⼒作⽤下,抵抗塑性变形和断裂的能⼒。

塑形------材料在外⼒作⽤下,产⽣永久变形⽽不引起破坏的能⼒硬度(布⽒硬度HB&洛⽒硬度H R)------是材料抵抗更硬的物体压⼊其内的能⼒。

2.布⽒和洛⽒硬度法各有什么优缺点?下列情况应采⽤哪种硬度法来检查其硬度?布⽒硬度(H R)优点:测试值稳定,准确度⾼。

缺点:测量费时,压痕⼤,不适合成品检验。

洛⽒硬度(HRC)优点:测试简单、迅速,压痕⼩、不损伤零件,可⽤于成品检验。

缺点:测得的硬度值重复性较差,需在不同部位测量数次。

库存钢材---布⽒硬度硬质合⾦⼑头----洛⽒硬度锻件---布⽒硬度台虎钳钳⼝---洛⽒硬度3.下列符号所表⽰的⼒学性能指标的名称和含义是什么?σb:抗拉强度:抗拉强度是材料在拉断前承受最⼤载荷时的应⼒。

σs:屈服点:屈服点是拉伸试样产⽣屈服时的应⼒。

δ:伸长率:试样拉断后,其标距的伸长与原始标距的百分⽐称为伸长率。

HRC :140kgf主载荷120°的⾦刚⽯圆锥体的压头测得的硬度。

HBS :硬度的⼀种指标。

第⼆章铁碳合⾦1.⾦属的结晶过程,⾦属的晶粒粗细对其⼒学性能有什么影响?如何细化铸态晶粒?形核,长⼤。

⾦属是由许多⼤⼩、形状、晶格排列⽅向均不相同的晶粒所组成的多晶体。

⼀般⾦属的晶粒越细⼩,其⼒学性能越好。

细化的⽅法:变质处理;增⼤过冷度;机械的振动和搅拌;热处理;压⼒加⼯再结晶。

2.什么是同素异晶转变?室温和1100℃时的纯铁晶格有什么不同?在固态下,随着温度的变化,⾦属的晶体结构从⼀种晶格类型转变为另⼀种晶格类型的过程。

室温体⼼⽴⽅晶格;1100℃是⾯⼼⽴⽅晶格。

3.⾦属的晶体结构类型? 铁碳合⾦的基本组织A、F、M、P体⼼⽴⽅和⾯⼼⽴⽅。

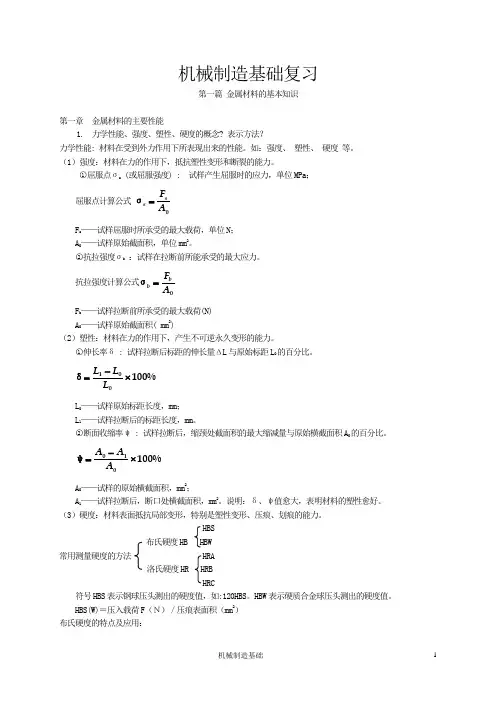

机械制造基础复习第一篇 金属材料的基本知识第一章 金属材料的主要性能1. 力学性能、强度、塑性、硬度的概念? 表示方法?力学性能: 材料在受到外力作用下所表现出来的性能。

如:强度、 塑性、 硬度 等。

(1)强度:材料在力的作用下,抵抗塑性变形和断裂的能力。

○1屈服点σs (或屈服强度) : 试样产生屈服时的应力,单位MPa ;屈服点计算公式 0A F ss =σF s ——试样屈服时所承受的最大载荷,单位N ;A 0——试样原始截面积,单位mm 2。

○2抗拉强度σb :试样在拉断前所能承受的最大应力。

抗拉强度计算公式0A F bb =σF b ——试样拉断前所承受的最大载荷(N)A 0——试样原始截面积( mm 2)(2)塑性:材料在力的作用下,产生不可逆永久变形的能力。

○1伸长率δ : 试样拉断后标距的伸长量ΔL 与原始标距L 0的百分比。

%10001⨯-=L L L δL 0——试样原始标距长度,mm ;L 1——试样拉断后的标距长度,mm 。

○2断面收缩率ψ : 试样拉断后,缩颈处截面积的最大缩减量与原始横截面积A 0的百分比。

%100010⨯-=A A A ψA 0——试样的原始横截面积,mm 2;A 1——试样拉断后,断口处横截面积,mm 2。

说明:δ、ψ值愈大,表明材料的塑性愈好。

(3)硬度:材料表面抵抗局部变形,特别是塑性变形、压痕、划痕的能力。

HBS 布氏硬度HB HBW常用测量硬度的方法 HRA洛氏硬度HR HRBHRC符号HBS 表示钢球压头测出的硬度值,如:120HBS 。

HBW 表示硬质合金球压头测出的硬度值。

HBS(W)=压入载荷F (N)/压痕表面积(mm 2)布氏硬度的特点及应用:硬度压痕面积较大,硬度值比较稳定。

压痕较大,不适于成品检验。

通常用于测定灰铸铁、非铁合金及较软的钢材。

洛氏硬度的特点及应用:测试简便、且压痕小,几乎不损伤工件表面,用于成品检验。

所测硬度值的重复性差。

机械制造基础重点笔记(自动保存的)第一章金属材料的力学性能常见的变形方式有:拉伸、压缩、弯曲、扭转、剪切。

力学性能的主要指标有:强度、塑性、硬度、冲击韧度等。

强度—金属材料在静载荷作用下抵抗变形和断裂的能力一般情况下多以抗拉强度作为判别金属材料强度高低的指标。

单位截面积上的内力,称为应力,用符号σ表示抗拉强度——试样断裂前能够承受的最大应力,称为抗拉强度,用σb表示金属发生塑性变形但不破坏的能力称为塑性。

在拉伸时它们分别为伸长率和断面收缩率。

普通铸铁的塑性差,因而不能进行压力加工,只能进行铸造。

硬度是衡量金属材料软硬程度的指标,是指金属抵抗局部弹性变形、塑性变形、压痕或划痕的能力。

常用的硬度试验方法有布氏硬度、洛氏硬度和维氏硬度三种金属材料抵抗冲击载荷而不破坏的能力称为冲击韧度有许多零件(如齿轮、弹簧等)是在交变应力(指大小和方向随时间作用期性变化)下工作的,零件在这种交变载荷作用下经过长时间工作也会发生破坏,通常这种破坏现象叫做金属的疲劳断裂。

资料在无数次交变载荷感化下而不破损的最大应力值称为疲劳强度第二章金属与合金的晶体结构固态物质按原子(或分子)的聚集不同分为两类晶体——原子具有规则排列的物质;非晶体——原子不具有规则布列的物质。

晶体的三个特征:规则的外形固定的熔点具有各向异性晶格:把原子看成一个点,用假想的线条把原子连接起来构成的空间格子。

晶胞:能反映晶格特征的最小几何单元体。

最常见的金属晶格有三种类型:体心立方晶格面心立方晶格密排六方晶格合金:由两种或两种以上的金属元素,或金属元素与非金属元素熔合在一起,形成具有金属特性的物质。

组元:构成合金的自力的、最基本的单位所谓组织:是指用肉眼或借助显微镜观察到的具有某种形态特征的合金组成物。

固态合金的相结构可分为固溶体和金属化合物两基本类型。

晶体缺陷——晶体内部由于结晶条件或加工等方面的影响,使原子布列规则遭到破损,表现出原子布列的不完整性。

按照缺陷的几何特征,可分为:1、空位和间隙原子(点缺陷)2.位错(线缺陷)3.晶界和亚晶界(面缺陷)第三章金属与合金的结晶金属与合金从液态到固态的转变过程,是原子由不规则排列的液体状态逐步过渡到原子作规则排列的晶体状态的过程,这一过程称为结晶。

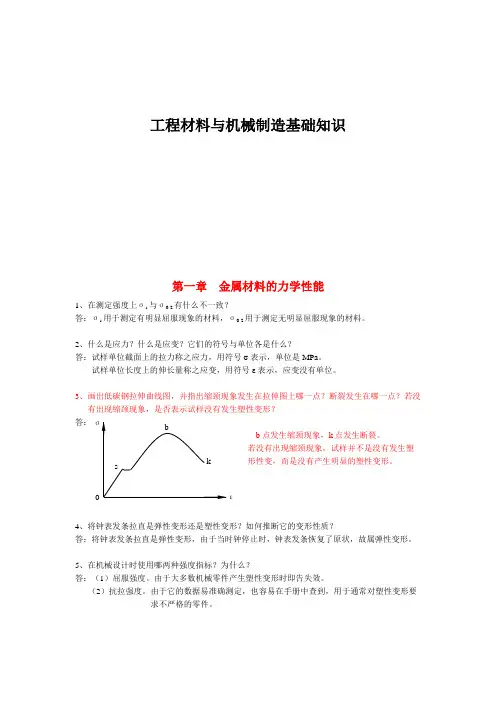

工程材料与机械制造基础知识第一章金属材料的力学性能1、在测定强度上σs与σ0.2有什么不一致?答:σs用于测定有明显屈服现象的材料,σ0.2用于测定无明显屈服现象的材料。

2、什么是应力?什么是应变?它们的符号与单位各是什么?答:试样单位截面上的拉力称之应力,用符号σ表示,单位是MPa。

试样单位长度上的伸长量称之应变,用符号ε表示,应变没有单位。

3、画出低碳钢拉伸曲线图,并指出缩颈现象发生在拉伸图上哪一点?断裂发生在哪一点?若没有出现缩颈现象,是否表示试样没有发生塑性变形?答:若没有出现缩颈现象,试样并不是没有发生塑形性变,而是没有产生明显的塑性变形。

4、将钟表发条拉直是弹性变形还是塑性变形?如何推断它的变形性质?答:将钟表发条拉直是弹性变形,由于当时钟停止时,钟表发条恢复了原状,故属弹性变形。

5、在机械设计时使用哪两种强度指标?为什么?答:(1)屈服强度。

由于大多数机械零件产生塑性变形时即告失效。

(2)抗拉强度。

由于它的数据易准确测定,也容易在手册中查到,用于通常对塑性变形要求不严格的零件。

6、设计刚度好的零件,应根据何种指标选择材料?使用何种材料为宜?材料的E值愈大,其塑性愈差,这种说法是否正确?为什么?答:应根据弹性模量选择材料。

要求刚度好的零件,应选用弹性模量大的金属材料。

金属材料弹性模量的大小,要紧取决于原子间结合力(键力)的强弱,与其内部组织关系不大,而材料的塑性是指其承受永久变形而不被破坏的能力,与其内部组织有密切关系。

两者无直接关系。

故题中说法不对。

7、常用的硬度测定方法有几种?其应用范围如何?这些方法测出的硬度值能否进行比较?答:工业上常用的硬度测定方法有:布氏硬度法、洛氏硬度法、维氏硬度法。

其应用范围:布氏硬度法应用于硬度值HB小于450的毛坯材料。

洛氏硬度法应用于通常淬火件、调质件。

维氏硬度法应用于薄板、淬硬表层。

使用不一致方法测定出的硬度值不能直接比较,但能够通过经验公式换算成同一硬度后,再进行比较。